Изобретение относится к технологии термокаталитического обезвреживания паровоздушных смесей, отходящих от пропиточных машин преимущественно в электротехнической промышленности, и может быть применено в лакокрасочной, станкостроительной, химической и других отраслях промышленности, где имеют место газовые выбросы сложного состава с концентрацией, близкой к нижнему пределу воспламенения, содержащие в своем составе смолистые высокомолекулярные вещества.

Цель изобретения - упрощение процесса при обеспечении высокой степени очистки.

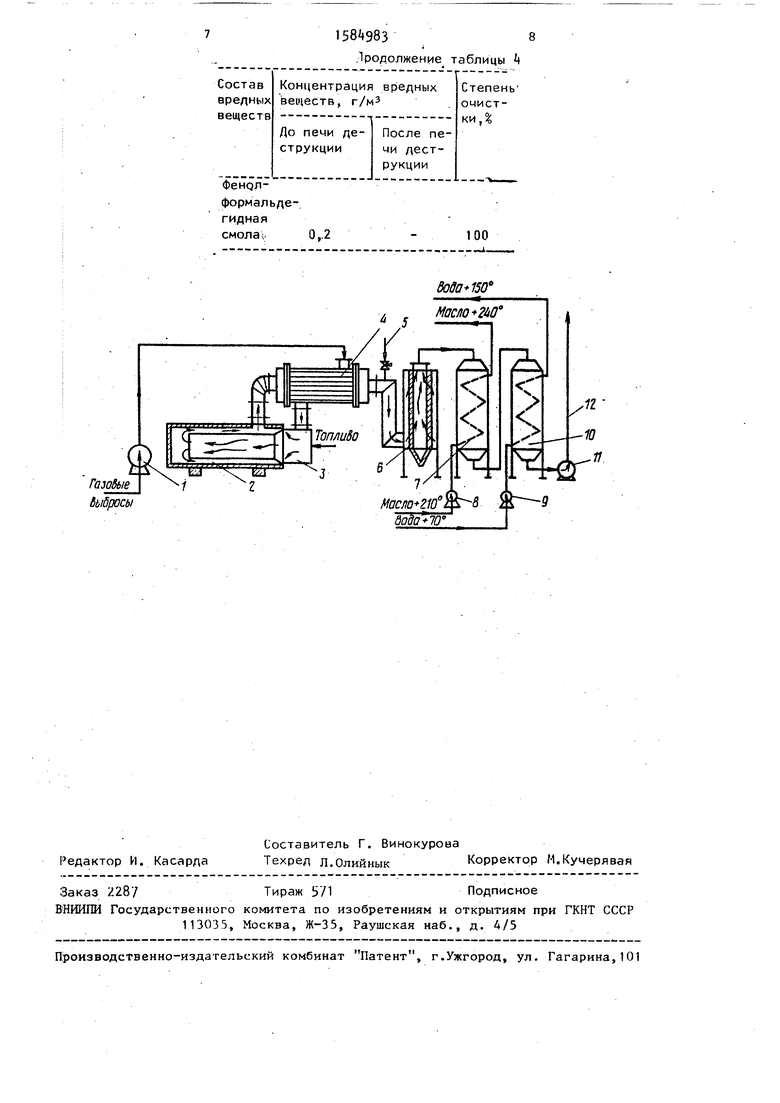

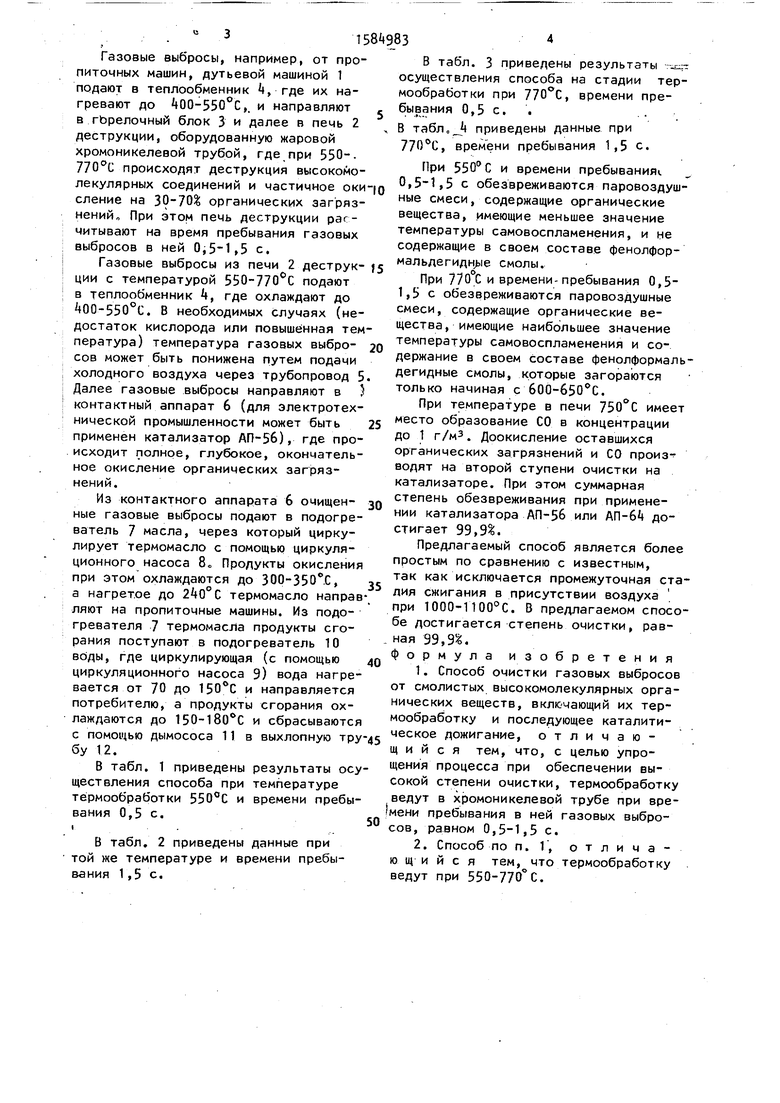

На чертеже изображена схема, поясняющая способ очистки.

В паровоздушных смесях пропиточных машин в различных комбинациях по составу могут присутствовать следующие органические вещества: толуол, ацетон, этанол, бензин, фенол, формальдегид, фенолформальдегидная смола.

Схема содержит дутьевую машину 2, печь 2 деструкции, горелочный блок 3, теплообменник k, трубопровод 5 подачи холодного воздуха, контактный аппарат 6, подогреватель 7 термомасла, циркуляционный насос 8 термомасла, циркуляционный насос 9 воды, подогреватель 10 воды, дымосос 11, выхлопную трубу 12.

Способ осуществляется следующим образом.

сл

00 Јъ

СО 00 &0

. 3158 983

выбросы, например, от проосмо бы В 7

питочных машин, дутьевой машиной 1 подают в теплообменник , где их нагревают до 00-550°С,. и направляют в гЬрелочный блок 3 и далее в печь 2 деструкции, оборудованную жаровой хромоникелевой трубой, где при 550-. 770°С происходят деструкция высокомолекулярных соединений и частичное оки сление на 30-70% органических загрязнений „ При этом печь деструкции раг- читывают на время пребывания газовых выбросов в ней 0,,5 с.

Газовые выбросы из печи 2 деструк- ции с температурой 550-770°С подают в теплообменник k, где охлаждают до 400-550°С. В необходимых случаях (недостаток кислорода или повышенная температура) температура газовых выбро- сов может быть понижена путем подачи холодного воздуха через трубопровод 5 Далее гааовые выбросы направляют в } контактный аппарат 6 (для электротехнической промышленности может быть применен катализатор АП-56), где происходит полное, глубокое, окончательное окисление органических загрязнений.

Из контактного аппарата 6 очищен- ные газовые выбросы подают в подогреватель 7 масла, через который циркулирует термомасло с помощью циркуляционного насоса 8„ Продукты окисления при этом охлаждаются до 300-350°С, а нагретое до С термомасло направляют на пропиточные машины. Из подогревателя 7 термомасла продукты сгорания поступают в подогреватель 10 воды, где циркулирующая (с помощью циркуляционного насоса 9) вода нагревается от 70 до 150°С и направляется потребителю, а продукты сгорания охлаждаются до 150-180°С и сбрасываются с помощью дымососа 11 в выхлопную тру бу 12.

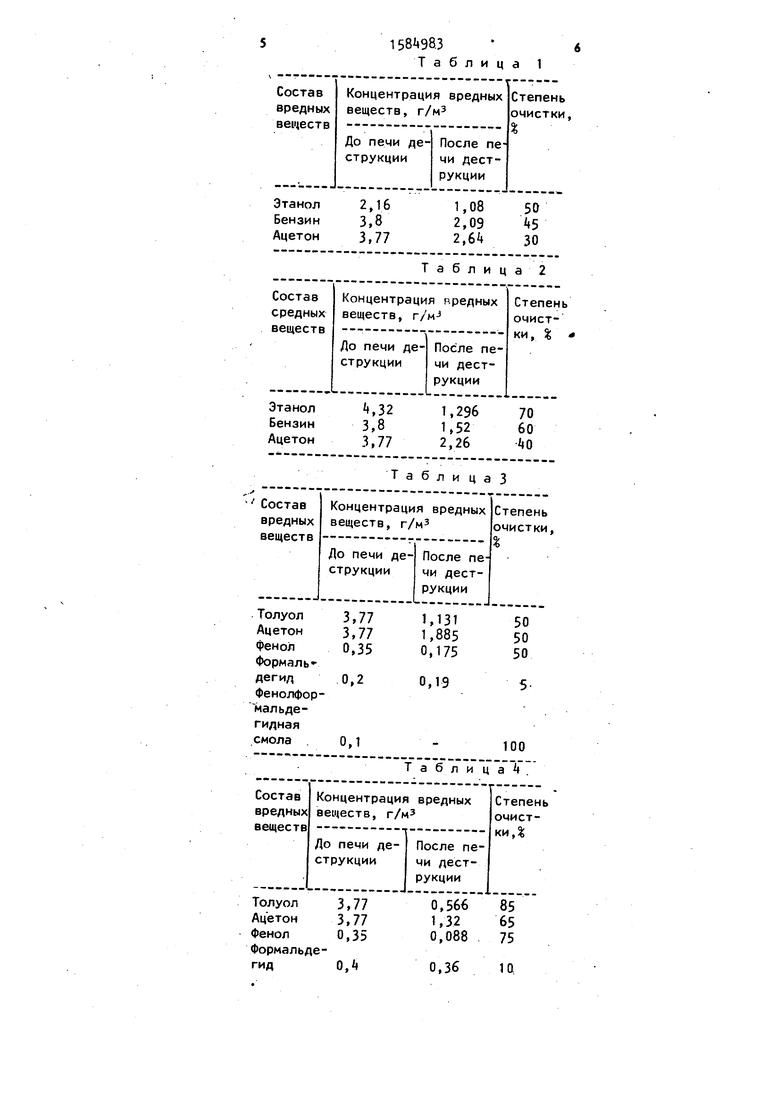

В табл. 1 приведены результаты осуществления способа при температуре термообработки 550°С и времени пребывания 0,5 с. i

В табл. 2 приведены данные при той же температуре и времени пребывания 1,5с.

)

$ 0 5

о 5 0 5

0

В табл. 3 приведены результаты --г: осуществления способа на стадии термообработки при 770°С, времени пребывания 0,5 с. . В табл,А приведены данные при 770°С, времени пребывания 1,5 с.

При 550° С и времени пребывания. 0,,5 с обезвреживаются паровоздушные смеси, содержащие органические вещества, имеющие меньшее значение температуры самовоспламенения, и не содержащие в своем составе фенолфор- мальдегидные смолы.

При 770 С и времени-пребывания 0,5- 1,5 с обезвреживаются паровоздушные смеси, содержащие органические вещества, имеющие наибольшее значение температуры самовоспламенения и содержание в своем составе фенолформаль- дегидные смолы, которые загораются только начиная с 600-650°С.

При температуре в печи 750°С имеет место образование СО в концентрации до 1 г/м3. Доокисление оставшихся органических загрязнений и СО производят на второй ступени очистки на катализаторе. При этом суммарная степень обезвреживания при применении катализатора АП-56 или АП-6 достигает 99,9%.

Предлагаемый способ является более простым по сравнению с известным, так как исключается промежуточная стадия сжигания в присутствии воздуха при 1000-1100°С. В предлагаемом способе достигается степень очистки, равная 99,9Ј. формула изобретения

1.Способ очистки газовых выбросов от смолистых высокомолекулярных органических веществ, включающий их термообработку и последующее каталитическое дожигание, отличающийся тем, что, с целью упрощения процесса при обеспечении высокой степени очистки, термообработку ведут в хромоникелевой трубе при времени пребывания в ней газовых выбросов, равном 0,5-1,5 с.

2.Способ по п. 1, отличающийся тем, что термообработку ведут при 550-770°С.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для дожигания сбросных газов | 1988 |

|

SU1606811A1 |

| Способ радиационно-конвективной сушки лакокрасочных покрытий | 1980 |

|

SU892154A2 |

| СПОСОБ ОБЖИГА УГЛЕРОДСОДЕРЖАЩИХ ЗАГОТОВОК | 1998 |

|

RU2152372C1 |

| Способ очистки отходящих газов от органических веществ | 1990 |

|

SU1736582A1 |

| ПЛАЗМОХИМИЧЕСКИЙ СПОСОБ ОБЕЗВРЕЖИВАНИЯ ХЛОРОРГАНИЧЕСКИХ ВЕЩЕСТВ | 2010 |

|

RU2455568C2 |

| Катализатор для очистки дымовых газов от органических веществ | 1990 |

|

SU1740039A1 |

| Способ очистки отходящих газов от органических веществ | 1983 |

|

SU1128969A1 |

| СПОСОБ ВИХРЕВОГО БЫСТРОГО ПИРОЛИЗА УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2632690C1 |

| Устройство для очистки отбросных газов от паров и аэрозолей органических веществ | 1989 |

|

SU1755912A1 |

| СОСТАВ КАРБЮРИЗАТОРА ДЛЯ ЦЕМЕНТАЦИИ ДЕТАЛЕЙ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2017 |

|

RU2690630C2 |

Изобретение относится к технологии термокаталитического обезвреживания газовых выбросов от примесей смолистых высокомолекулярных веществ, применяемой в электротехнической, лакокрасочной и химической промышленности и позволяющей упростить процесс при обеспечении высокой степени очистки. Газовые выбросы с примесями, например фенолформальдегидных смол, подают в печь деструкции, оборудованную хромоникелевой трубой с температурой 550-770°С. Время пребывания газовых выбросов в трубе 0,5-1,5 с. При этом происходят деструкция и частичное окисление примесей. Затем газовые выбросы подают на дожигание на алюмоплатиновом катализаторе. Общая степень очистки 99,9%. 1 з.п. ф-лы, 1 ил., 4 табл.

Толуол Ацетон Фенол Формальдегид

0,566

1,32

0,088

0,36

85 65 75

10

158 9838

Тродолжение таблицы

Фено,лформальдегидная

смола,0,2

Газовые

амшн

Ьыйросы

100

бода+150

| Способ очистки отходящих газов от органических примесей | 1979 |

|

SU936976A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-08-15—Публикация

1988-03-21—Подача