Фие 1

Изобретение относится к прокатному производству, в частности к установкам для снижения потерь тепла металлом на рольгангах широкополосовых станов горячей прокатки.

Целью изобретения является стабилизация экранирующих свойств, интен- i сификация отвода тепла.

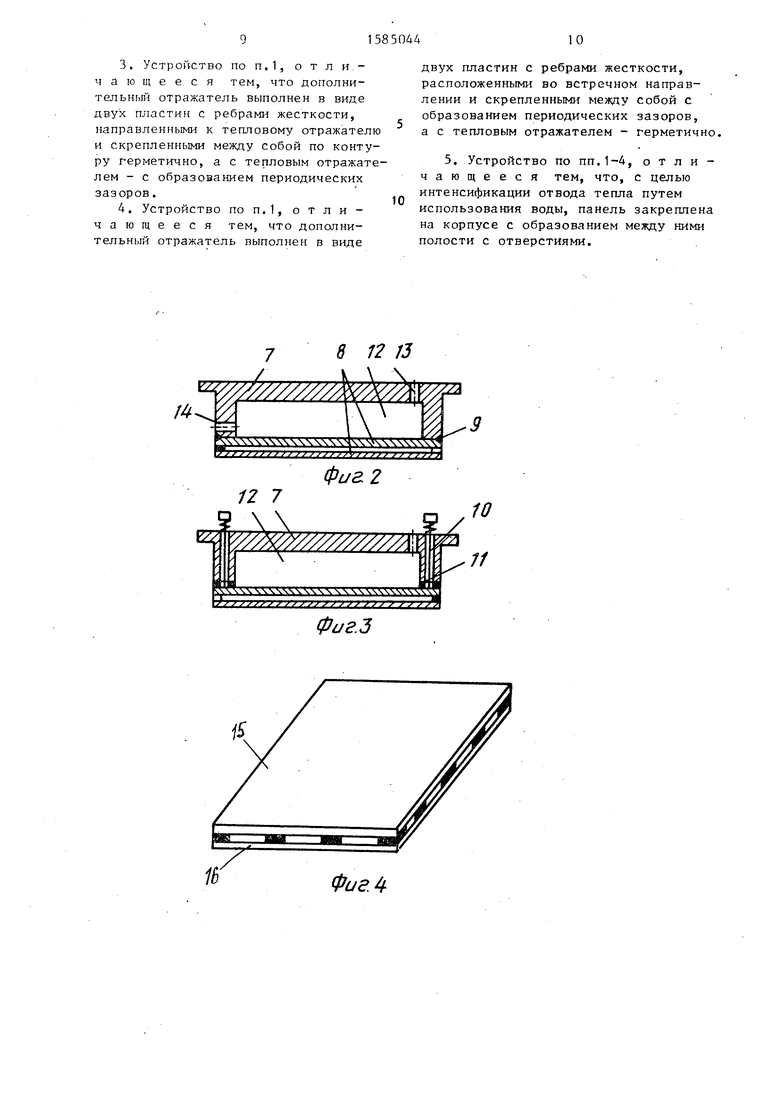

тоит из ряда (не менее двух) полированных пластин 17, например, нержавеющей стали, сваренных между собой по контуру герметично швом 18. При этом за исключением наружных пластин 17 теплового отражателя 15, которые обязательно изготовлены из нержавеющей стали, внутренние пластины 17

На фиг.1 показана секция установки 10 могут быть применены из углеродистой

полированной стали. Кроме того, наружная пластина 17, контактирующая с несущим корпусом 7, имеет повышенную толщину (порядка 2-3 мм). Противоположная ей наружная пластина отражателя 15 имеет порядка 0,5- 2,0 мм. Внутренние пластины 17 теплового отражателя 15 могут иметь толщину 0,5 мм и ниже, вплоть до такой, сварка которой в пакете возможна.

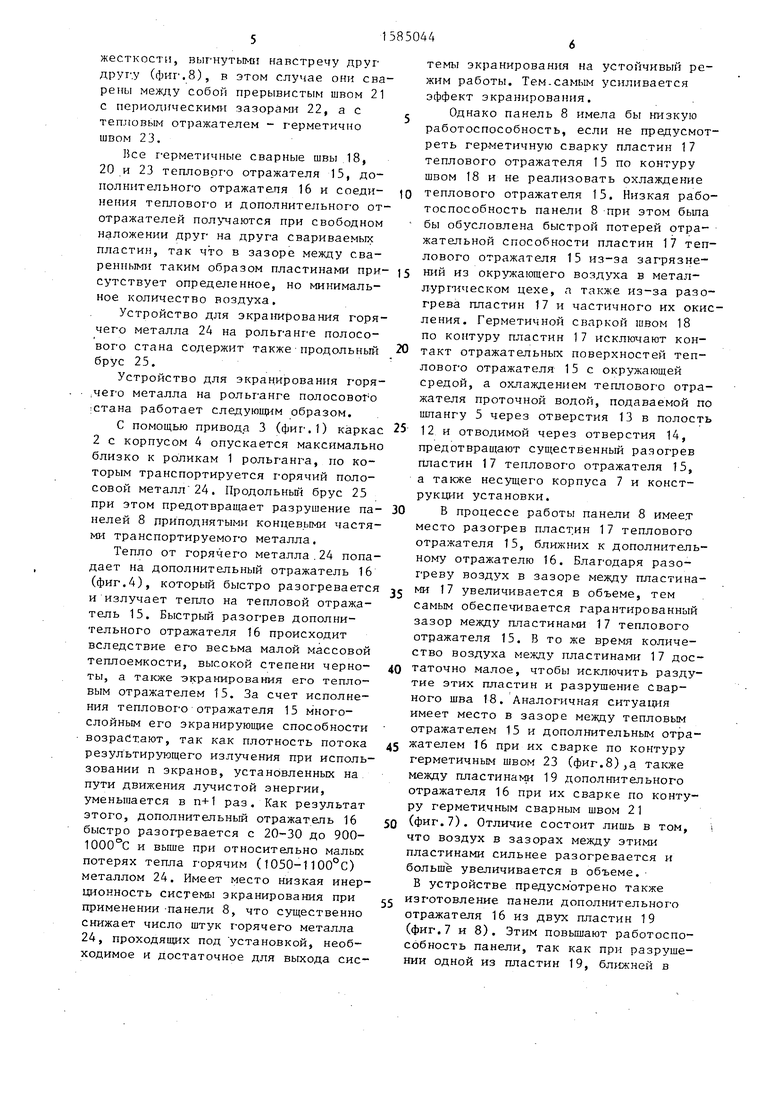

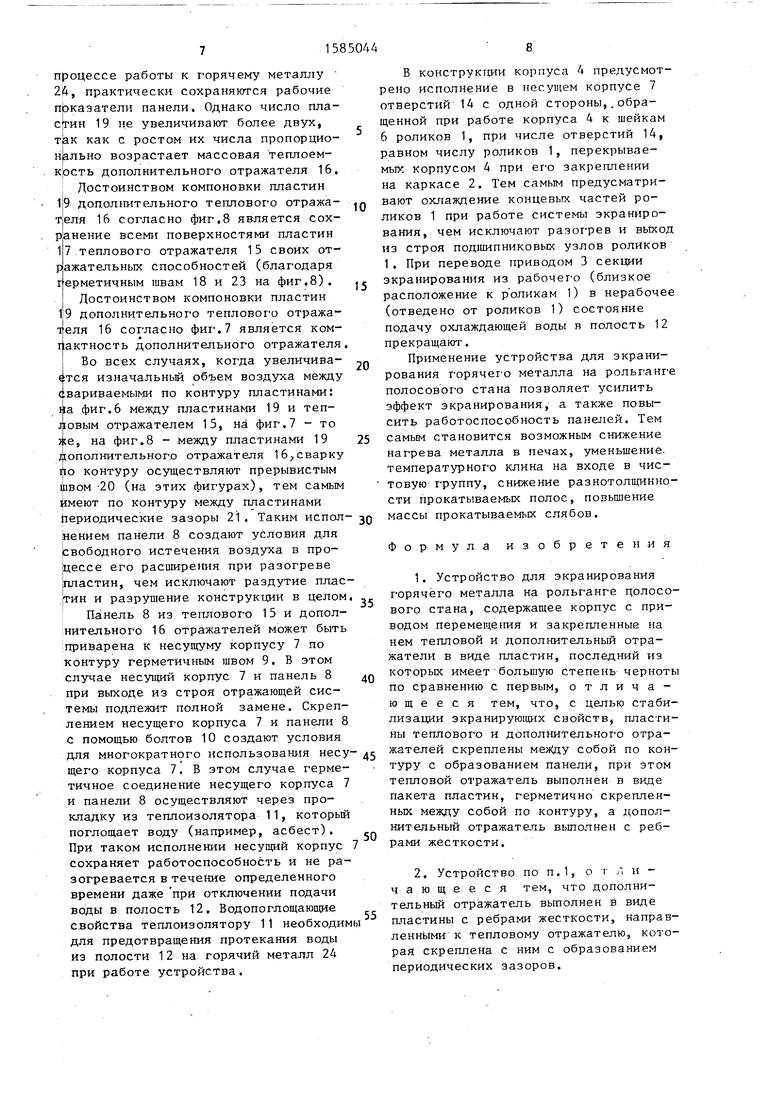

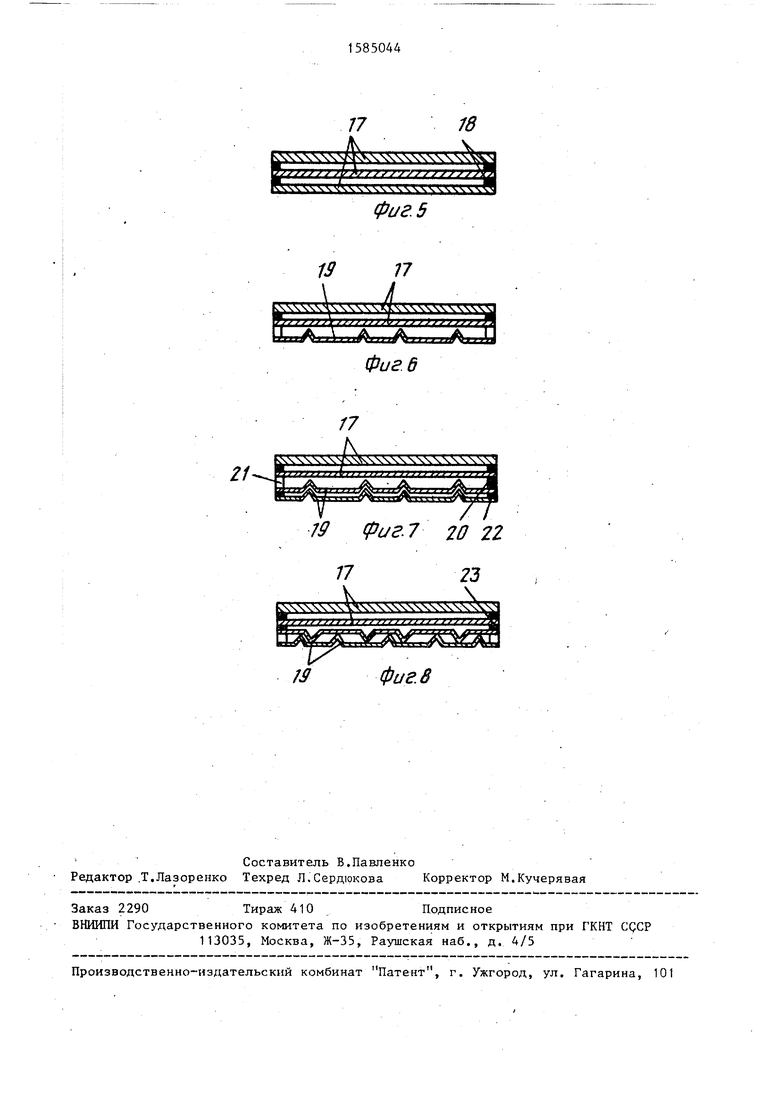

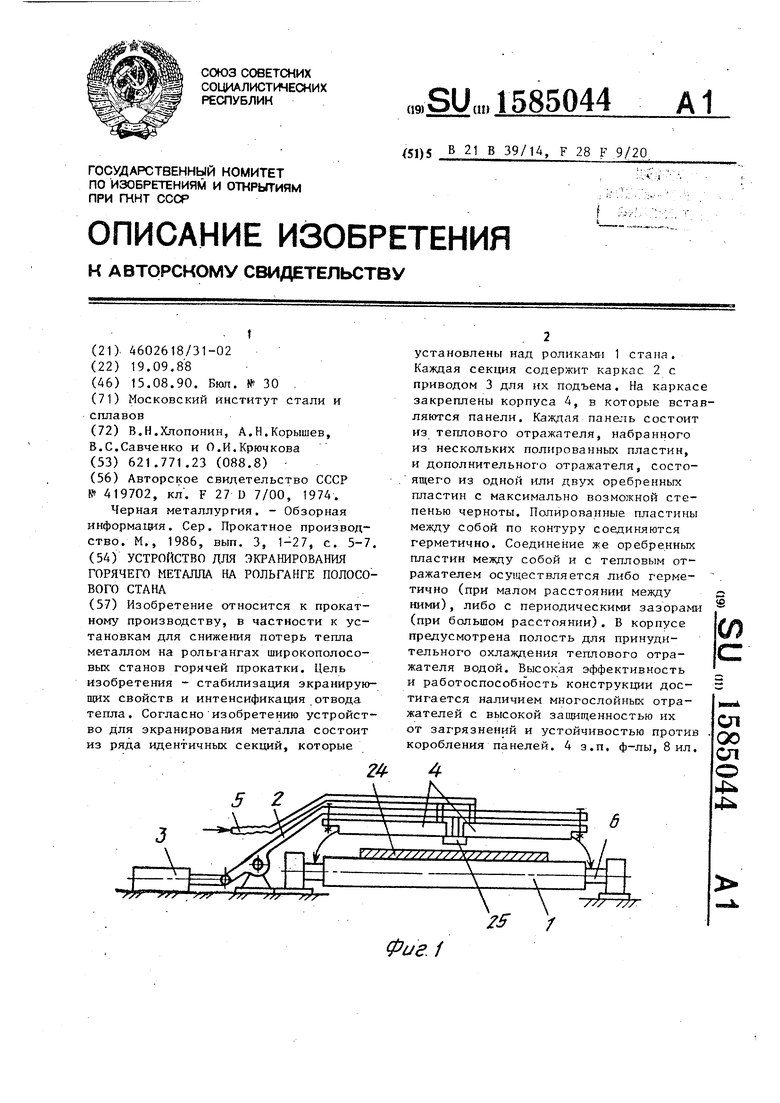

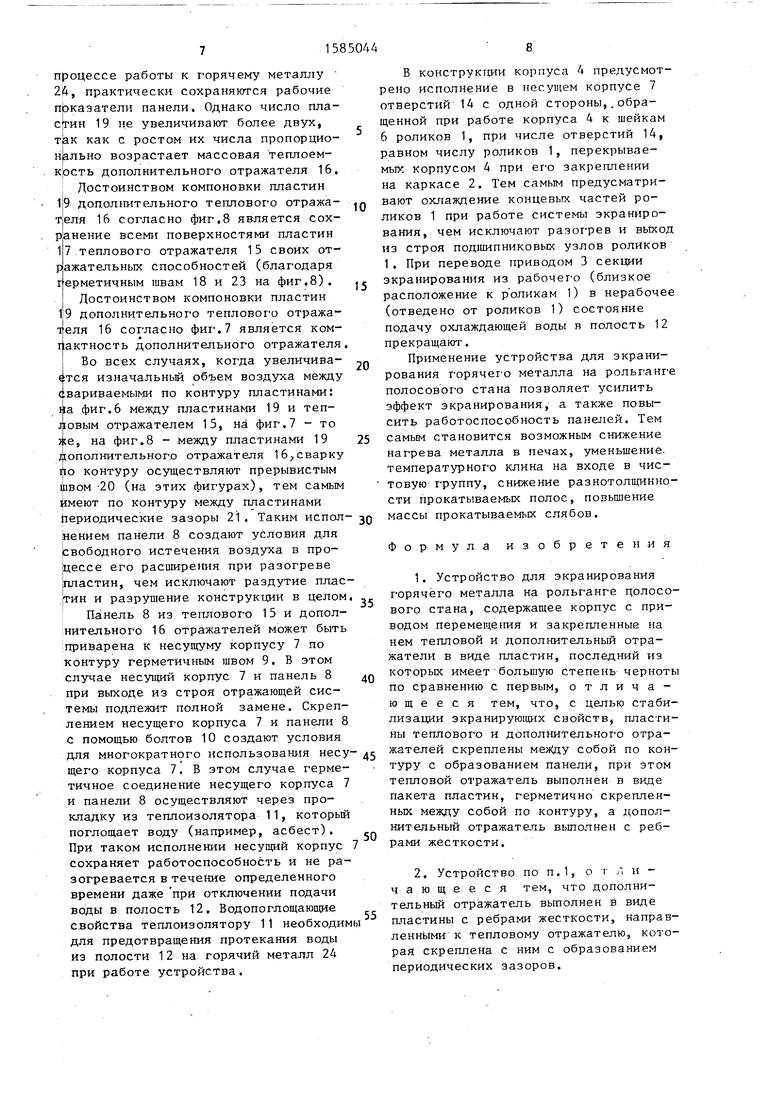

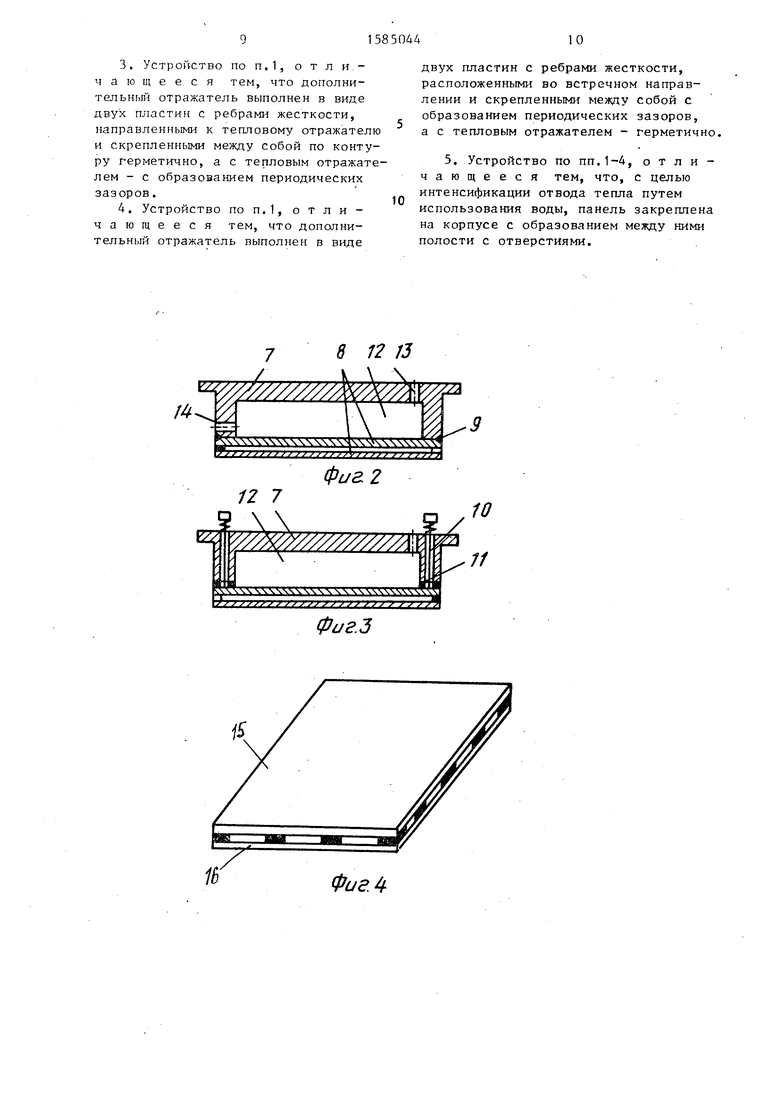

экранирования горячего металла на рольганге полосового стана, общий вид; на фиг.2 и 3 - несущий корпус с закреплением на нем панели путем сварки (фиг.2) и сбалчивания (фиг.З), поперечный разрез; на фиг.4 - скрепленные тепловой и дополнительный отражатели панели, общий вид; на фиг.5 - часть панели из скрепленных между собой по контуру пластин теплового отражателя, поперечный разрез; на фиг,6 - панель из скрепленных между собой по контуру теплового отражателя и дополнительного отражателя из пластины с ребрами жесткости, по- перечный разрез; на фиг.7 - то же, с дополнительным отражателем из двух пластин с ребрами жесткости, выгнутыми в одном направлении и в сторону теплового отражателя; на фиг,8 - то же, с ребрами жесткости, выгнутыми навстречу друг другу.

Устройство для экранирования металла состоит из ряда идентичных секций, которые установлены над роликами 1 рольганга полосового стана горячей прокатки. Каждая секция содержит каркас 2 с приводом 3 перевода установки к и от рольганга. На каркасе закреплены с возможностью быстрой замены ряд идентичных корпусов 45 к которым предусмотрен подвод воды по шлангу 5 и отвод ее (указано стрелками) на шейки 6 роликов 1„ Корпус 4 содержит

тоит из ряда (не менее двух) полированных пластин 17, например, нержавеющей стали, сваренных между собой по контуру герметично швом 18. При этом за исключением наружных пластин 17 теплового отражателя 15, которые обязательно изготовлены из нержавеющей стали, внутренние пластины 17

могут быть применены из углеродистой

5 0 5

0

5

0

полированной стали. Кроме того, наружная пластина 17, контактирующая с несущим корпусом 7, имеет повышенную толщину (порядка 2-3 мм). Противоположная ей наружная пластина отражателя 15 имеет порядка 0,5- 2,0 мм. Внутренние пластины 17 теплового отражателя 15 могут иметь толщину 0,5 мм и ниже, вплоть до такой, сварка которой в пакете возможна.

Дополнительный отражатель 16 содержит одну (фиг.6) или две (фиг.7 и 8) пластины 19 (более двух нецелесообразно) . Эти пластины изготовлены из жаростойкого сплава, выдерживающего в течение длительного времени температуру на уровне 1000-1150 С. Степень черноты пластин 19, максимально возможная в любом случае, выше в сравнении с пластинами 17. Толщина пластины 19, минимально возможная из условий сохранения прочности при указанной температуре, например, 0,5 мм и-меньше. Пластины 19 имеют ребра жесткости для компенсации их линейного расширения и повышение жесткости. Ребра жесткости выгнуты в сторону теплового отражателя 15. Ребра жесткости на дополнительных отражателях 16 могут быть продольные или поперечные либо те и другие. Это зависит от соотношения размеров панели в длину и ширину.

При изготовлении дополнительного

Изобретение относится к прокатному производству, в частности к установкам для снижения потерь тепла металлом на рольгангах широкополосовых станов горячей прокатки. Цель изобретения - стабилизация экранирующих свойств и интенсификация отвода тепла. Согласно изобретению устройство для экранирования металла состоит из ряда идентичных секций, которые установлены над роликами 1 стана. Каждая секция содержит каркас 2 с приводом 3 для их подъема. На каркасе закреплены корпуса 4, в которые вставляются панели. Каждая панель состоит из теплового отражателя, набранного из нескольких полированных пластин, и дополнительного отражателя, состоящего из одной или двух оребренных пластин с максимально возможной степенью черноты. Полированные пластины между собой по контуру соединяются герметично. Соединение же оребренных пластин между собой и с тепловым отражателем осуществляется либо герметично (при малом расстоянии между ними), либо с периодическими зазорами (при большом расстоянии). В корпусе предусмотрена полость для принудительного охлаждения теплового отражателя водой. Высокая эффективность и работоспособность конструкции достигается наличием многослойных отражателей с высокой защищенностью их от загрязнений и устойчивостью против коробления панелей. 4 з.п. ф-лы, 8 ил.

несущий корпус 7 и панель 8. Соедине- д отражателя 16 из одной пластины 19

ние несущего корпуса 7 и панели b выполнено герметично по контуру сваркой 9 или с помощью болтов 10, В последнем случае между несущим корпусом 7 и панелью 8 проложена прокладка 11 из влагопоглощающего теплоизолятора, Между несущим корпусом 7 и панелью 8 имеется полость 12, в которую предусмотрен подвод воды через отверстия 13 и ее отвод через отверстие 14.

Панель 8 состоит из теплового отражателя 15 и дополнительного отражателя 16, сваренных между собой по контуру. Тепловой отражатель 15 сос50

55

скрепление его с тепловым отражател 15 выполнено прерывистой сваркой по контуру, т.е. с периодическими зазо рами 21 (фиг.4 и 6),

При изготовлении дополнительного отражателя 16 из двух пластин 19 (фиг.7 и 8) последние могут быть на ложены ребрами жесткости, выгнутыми в одном направлении (фиг.7), в этом случае они сварены между собой герм тично швом 20, а с тепловым отражателем - прерывистым швом 21 с перио дическими зазорами 22. Эти пластины могут быть также наложены ребрами

0

5

скрепление его с тепловым отражателем 15 выполнено прерывистой сваркой по контуру, т.е. с периодическими зазорами 21 (фиг.4 и 6),

При изготовлении дополнительного отражателя 16 из двух пластин 19 (фиг.7 и 8) последние могут быть наложены ребрами жесткости, выгнутыми в одном направлении (фиг.7), в этом случае они сварены между собой герметично швом 20, а с тепловым отражателем - прерывистым швом 21 с периодическими зазорами 22. Эти пластины могут быть также наложены ребрами

жесткости, выгнутыми навстречу друг другу (фиг.8), в этом случае они сварены между собой прерывистым швом 21 с периодическими зазорами 22, а с тепновым отражателем - герметично швом 23,

Нее герметичные сварные швы 18, 20 и 23 теплового отражателя 15, дополнительного отражатепя 16 и соединения теплового и дополнительного от- отражателей получаются при свободном наложении друг на друга свариваемых пластин, так что в зазоре между сваренными таким образом пластинами при- )5 ний из окружающего воздуха в металсутствует определенное, но минимальное количество воздуха.

Устройство для экранирования горячего металла 24 на рольганге полосового стана содержит также продольный брус 25.

Устройство для экранирования горячего металла на рольганге полосового стана работает следующим образом.

С помощью привода 3 (фиг.1) каркас 25 12 и отводимой через отверстия 14, 2 с корпусом 4 опускается максимально предотвращают существенный разогрев близко к роликам 1 рольганга, по ко- пластин 17 теплового отражателя 15, торым транспортируется горячий полосовой металл 24. Продольный брус 25

30

35

40

при этом предотвращает разрушение панелей 8 приподнятыми концевыми частями транспортируемого металла.

Тепло от горячего металла 24 попадает на дополнительный отражатель 16 (фиг.4), который быстро разогревается и излучает тепло на тепловой отражатель 15. Быстрый разогрев дополнительного отражателя 16 происходит вследствие его весьма малой массовой теплоемкости, высокой степени черноты, а также экранирования его тепловым отражателем 15. За счет исполнения теплового отражателя 15 многослойным его экранирующие способности возрастают, так как плотность потока результирующего излучения при использовании п экранов, установленных на пути движения лучистой энергии, уменьшается в п+1 раз. Как результат этого, дополнительный отражатель 16 быстро разогревается с 20-30 до 900- 1000°С и выше при относительно малых потерях тепла горячим (1050-1100°С) металлом 24. Имеет место низкая инерционность системы экранирования при ,-с применении панели 8, что существенно снижает число штук горячего металла 24, проходящих под установкой, необа также несущего корпуса 7 и конструкции установки.

В процессе работы панели 8 имеет место разогрев пласт.ин 17 теплового отражателя 15, ближних к дополнител ному отражателю 16. Благодаря разогреву воздух в зазоре между пластина ми 17 увеличивается в объеме, тем самым обеспечивается гарантированный зазор между пластинами 17 теплового отражателя 15. В то же время количество воздуха между пластинами 17 дос таточно малое, чтобы исключить разду тие этих пластин и разрушение сварного шва 18. Аналогичная ситуация имеет место в зазоре между тепловым отражателем 15 и дополнительным отра жателем 16 при их сварке по контуру герметичным швом 23 (фиг.8),а также между пластинами 19 дополнительного отражателя 16 при их сварке по конту ру герметичным сварным швом 21 50 (фиг.7). Отличие состоит лишь в том, что воздух в зазорах между этими пластинами сильнее разогревается и больше увеличивается в объеме.

В устройстве предусмотрено также изготовление панели дополнительного отражателя 16 из двух пластин 19 (фиг.7 и 8). Этим повышают работоспо собность панели, так как при разруше

45

ходимое и достаточное для выхода сие- нии одной из пластин 19, ближней в

темы экранирования на устойчивый режим работы. Тем.самым усиливается эффект экранирования.

Однако панель 8 имела бы низкую работоспособность, если не предусмотреть герметичную сварку пластин 17 теплового отражателя 15 по контуру швом 18 и не реализовать охлаждение теплового отражателя 15. Низкая работоспособность панели 8 при этом была бы обусловлена быстрой потерей отражательной способности пластин 17 теплового отражателя 15 из-за загрязнелургическом цехе, а также из-за разогрева пластин 17 и частичного их окисления. Герметичной сваркой швом 18 по контуру пластин 17 исключают кон- такт отражательных поверхностей теплового отражателя 15 с окружающей средой, а охлаждением теплового отражателя проточной водой, подаваемой по шлангу 5 через отверстия 13 в полость

12 и отводимой через отверстия 14, предотвращают существенный разогрев пластин 17 теплового отражателя 15,

а также несущего корпуса 7 и конструкции установки.

В процессе работы панели 8 имеет место разогрев пласт.ин 17 теплового отражателя 15, ближних к дополнительному отражателю 16. Благодаря разогреву воздух в зазоре между пластинами 17 увеличивается в объеме, тем самым обеспечивается гарантированный зазор между пластинами 17 теплового отражателя 15. В то же время количество воздуха между пластинами 17 достаточно малое, чтобы исключить раздутие этих пластин и разрушение сварного шва 18. Аналогичная ситуация имеет место в зазоре между тепловым отражателем 15 и дополнительным отражателем 16 при их сварке по контуру герметичным швом 23 (фиг.8),а также между пластинами 19 дополнительного отражателя 16 при их сварке по контуру герметичным сварным швом 21 (фиг.7). Отличие состоит лишь в том, что воздух в зазорах между этими пластинами сильнее разогревается и больше увеличивается в объеме.

В устройстве предусмотрено также изготовление панели дополнительного отражателя 16 из двух пластин 19 (фиг.7 и 8). Этим повышают работоспособность панели, так как при разруше

процессе работы к горячему металлу 24, практически сохраняются рабочие показатели панели. Однако число пла- 19 не увеличивают более двух, так как с ростом их числа пропорционально возрастает массовая теплоем- крсть дополнительного отражателя 16.

Достоинством компоновки пластин 19 дополнительного теплового отража- теля 16 согласно фиг.8 является сохранение всеми поверхностями пластин 17 теплового отражателя 15 своих от- оажательных способностей (благодаря герметичным швам 18 и 23 на фиг.8).

Достоинством компоновки пластин 19 дополнительного теплового отражателя 16 согласно фиг.7 является компактность дополнительного отражателя

Во всех случаях, когда увеличива- изначальньй объем воздуха между свариваемыми по контуру пластинами: на фиг.6 между пластинами 19 и тепловым отражателем 15, на фиг.7 - то же, на фиг.8 - между пластинами 19 Дополнительного отражателя 16;, сварку ijio контуру осуществляют прерывистым швом -20 (на этих фигурах), тем самым Имеют по контуру между пластинами Периодические зазоры 21. Таким испол- Нением панели 8 создают условия для свободного истечения воздуха в про- рессе его расширения при разогреве пластин, чем исключают раздутие пластин и разрушение конструкции в целом

Панель 8 из теплового 15 и дополнительного 16 отражателей может быть приварена к несущуму корпусу 7 по контуру герметичным швом 9. В этом случае несущий корпус 7 и панель 8 при выходе из строя отражающей системы подлежит полной замене. Скреплением несущего корпуса 7 и панели 8 с помощью болтов 10 создают условия для многократного использования несу щего корпуса 7. В этом случае герметичное соединение несущего корпуса 7 и панели 8 осуществляют через прокладку из теплоизолятора 11, который поглощает воду (например, асбест). При таком исполнении несущий корпус сохраняет работоспособность и не разогревается в течение определенного времени даже при отключении подачи воды в полость 12. Водопоглощающие свойства теплоизолятору 11 необходим для предотвращения протекания воды из полости 12 на горячий металл 24 при работе устройства.

5 ,,

5

В конструкции корпуса 4 предусмотрено исполнение в несущем корпусе 7 отверстий 14 с одной стороны,.обращенной при работе корпуса 4 к шейкам 6 роликов 1, при числе отверстий 14, равном числу роликов 1, перекрываемых корпусом 4 при его закреплении на каркасе 2. Тем самым предусматривают охлаждение концевых частей роликов 1 при работе системы экранирования, чем исключают разогрев и выход из строя подшипниковых узлов роликов 1. При переводе приводом 3 секции экранирования из рабочего (близкое расположение к роликам 1) в нерабочее (отведено от роликов 1) состояние подачу охлаждающей воды в полость 12 прекращают.

Применение устройства для экранирования горячего металла на рольганге полосового стана позволяет усилить эффект экранирования, а также повысить работоспособность панелей. Тем самым становится возможным снижение нагрева металла в печах, уменьшение температурного клина на входе в чистовую группу, снижение разнотолщинно- сти прокатываемых полос, повышение массы прокатываемых слябов.

Формула изобретения

/

8 12 13

i

,

У//7/ / /

i

Я

Фиа2

Фиг.З

6

ФигЛ

двух пластин с ребрами жесткости, расположенными во встречном направлении и скрепленными между собой с образованием периодических зазоров, а с тепловым отражателем - герметично.

13

i

Я 3

i-

77

Фиг 5 1977

Yf ,,,lff,fr,.

ILX, ...A.,,/„/Ј.

Iff фиг.7 20 22

13фие.8

18

Фиг 6

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ТЕПЛОВЫХ ПОТЕРЬ ПРИ ГОРЯЧЕЙ ПРОКАТКЕ | 1971 |

|

SU419702A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Черная металлургия | |||

| - Обзорная информация | |||

| Сер | |||

| Прокатное производство | |||

| М., 1986, вып | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1990-08-15—Публикация

1988-09-19—Подача