3

весД алюмохромофосфатной связки; 1-3 весД сульфитно-дрожжевой бражки и огнеупорный наполнитель - остальное до 100 вес Л (,

Известная смесь обладает улучшенными противопригарными свойствами, однако прочность форм и стержней в сухом состоянии составляет ,5 кгс /см(на растяжение), т.е. нуждается в существенном повышении.

Цель изобретения - повышение прочности форм и стержней в сухом состоянии.

Для достижения поставленной цели смесь для изготовления литейных форм и стержней, отверждаемых теплОвой сушкой, включающая огнеупорный наполнитель, формовочную, глину, алюмохромо,фосфатную связку и сульфитно-дрожжевую.бражку, дополнительно содержит крепитель КО - кубовые остатки от дистилляции синтетических жирных кислот,

совмещенные с уайт-спиритом.при еле

дующем соотношении ингредиентов, вес.:

Формовочная глина 1,|-1,8 Алюмохромофосфатная связка1 ,8-2,7

Сульфитно-дрожжевая бражкаЪ,1,

Крепитель КО 0,,91 Огнеупорный наполнительОстальноеПри содержании огнеупорной глины ниже k% не обеспечивается требуемая технологическая прочность в сыром состоянии, а при содержании ее свыше 1,8% возрастает осыпаемость смеси в высушенном состоянии.

Сульфитно-дрожжевая бражка (СДВ), содержащаяся в пределах 3, обеспечивает податливость при изготовлений форм и стержней для среднего стального и чугунного литья. Алюмохромофосфатная связка (АХФС) в пределах 1,8-2,7% обеспечивает термостойкость и прочность форм и стержней. Содержание СДБ ниже 3,7%, а АХФС ниже i ,8% не придает смеси технологически необходимые прочностные свойства в высушенном состоянии, а при содержа1374

НИИ СДБ выше «,1% а АХФС выше 2,7% возрастает выделение вредных веществ в воздушную среду и значительно усложняется процесс изготовления форм и стержней из-за увеличения прилипаемости смеси.

Добавка крепителя КО в количестве 0,,91 обеспечивает необходимую текучесть смеси. При более низком его содержании текучесть недостаточна, а при более высоком не наблюдается дальнейшего улучшения текучести при одновременном ухудшении газотворнрсти,

Предлагаемую смесь готовят путем одновременного введения в песок АХФС и СДБ с последующим их перемешиванием в смешивающих бегунах в течение 1,5 2,0 мин, далее вводят глину формовочную и перемешивают еще 5,0-5,5 мин, после чего вводят крепитель КО и пере мешивают еще 0, мин. Готовую смесь общепринятыми способами заформовывают в оснастку. Формы и стержни сушат при 180-200 С в течение 3-6 ч

до остаточной влажности формы или стержня 0,2% .

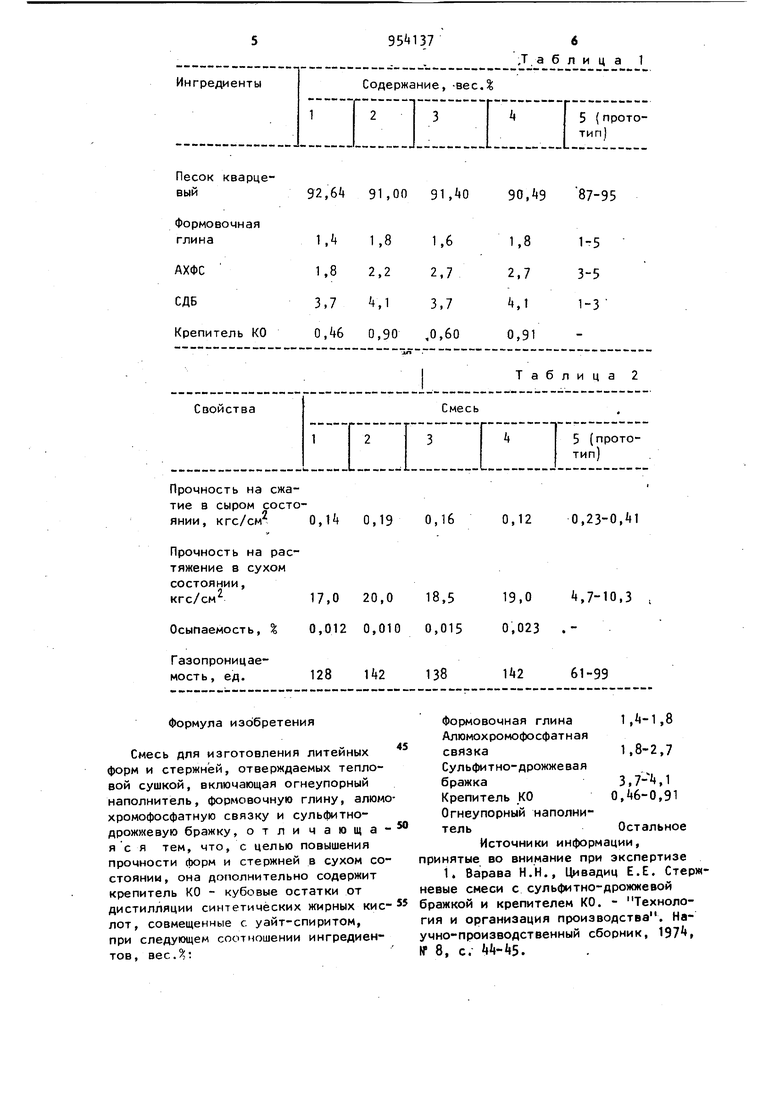

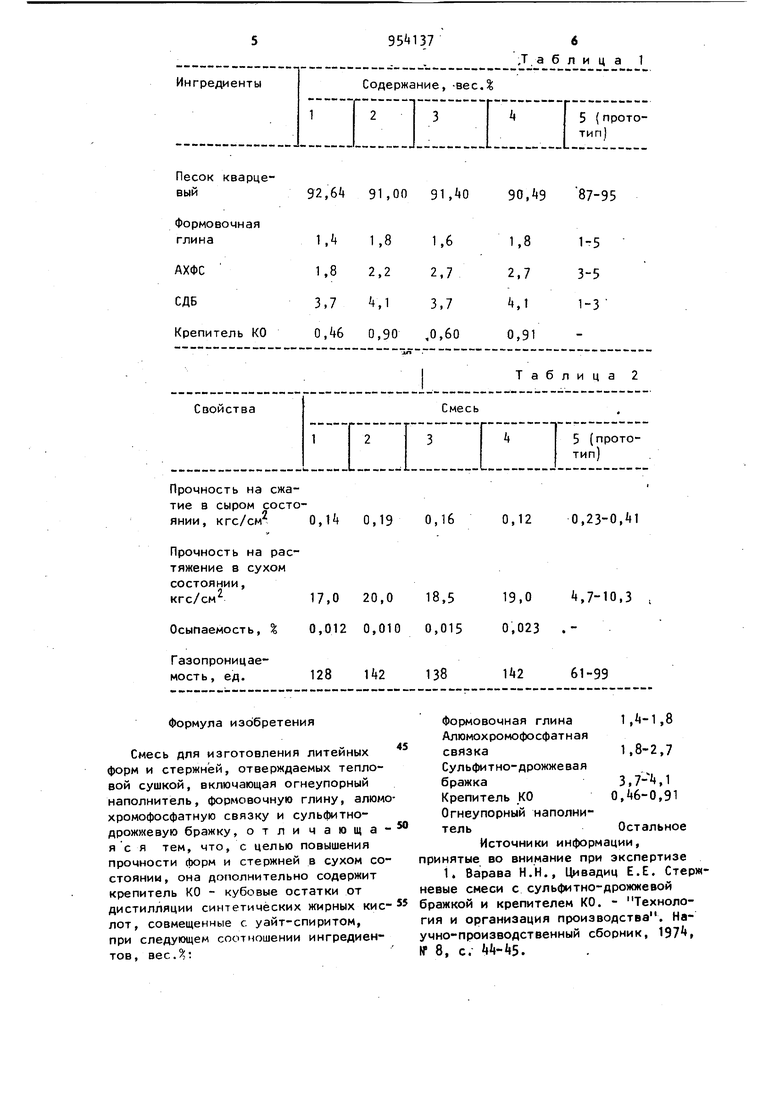

В таёл. 1 приведены составы пред лагаемых и известной смесей.

Свойства смесей 1-5 приведены в табл. 2,

Из данных табл. 2 следует, что предлагаемая смесь обеспечивает существенное повышение прочности форм и стержней в сухом состоянии. Благодаря этому снижается брак форм и стержней по механическим повреждениям и улучшается качество отливок из черных сплавов. Некоторое снижение прочности на сжатие в сыром состоянии по сравнению с прототипом не имеет принципиального значения, так как достигаемые показатели прочности в сыром состоянии достаточны для изготовления форм и стержней среднего чугунного и стального литья.

Благодаря меньшему содержанию дорогостоящей АХФС предлагаемая смесь обладает пониженной себестои|#остью.

хромофосфатную связку и сульфитнодрожжевую бражку, отли чающая с я тем, что, с целью повышения прочности форм и стержней в сухом состоянии , она дополнительно содержит крепитель КО - кубовые остатки от дистилляции синтетических жирных кислот, совмещенные с уайт-спиритом, при следующем соотношении ингредиентов, вес.:

Огнеупорный наполнительОстальное

Источники информации, принятые во внимание при экспертизе

1. Варава Н.Н., Цивадиц Е.Е. Стержневые смеси с сульфитно-дрожжевой бражкой и крепителем КО. - Технология и организация производства. Научно-производственный сборник, 197 Vf 8, с. l ttkS.

79541378

2, Барьлиевский Л.М. и др. Ускоре- 3. Авторское свидетельство СССП ние сушки стержней на крепителе КО № 329бЗ, кл. В 22/С 1/00,1972. малыми добавками солей в стержневую , Авторское свидетельство СССР смесь. - Литейное производство, М. , по заявке № 29+8235/22-02, 1966, № 6, с. 4l-42.5 кл. В 22 С 1/16, I6.0it.80.

Авторы

Даты

1982-08-30—Публикация

1980-07-14—Подача