Изобретение относится к электро- ( физическим и электрохимическим методам обработки, в частности к способам электроэрозионного легирования.

Целью изобретения является повышение стойкости электрода-инструмента и снижение шероховатости поверхности за счет использования в качестве рабочей среды раствора октофора в олеокуприте ведения обработки уг- леграфитовым электродом.

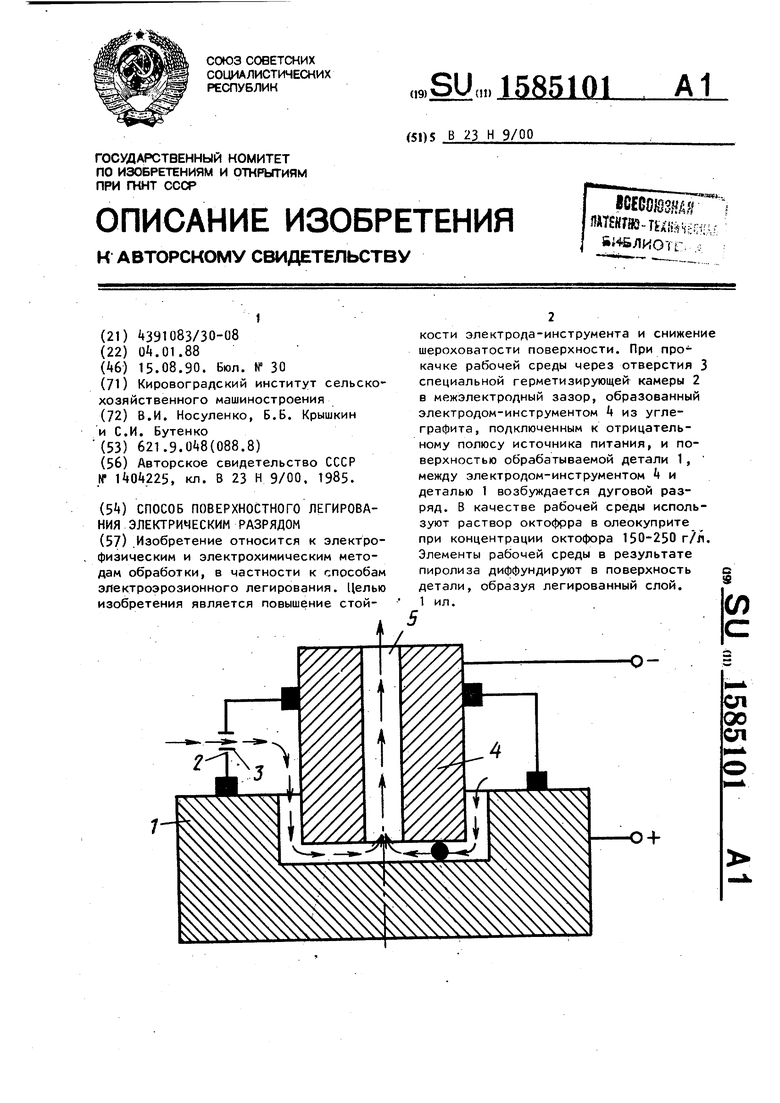

На чертеже показана схема осуществления способа.

Способ осуществляют следующим об- разом.

Обрабатываемую деталь 1 подключают к отрицательному полюсу источника постоянного тока и герметизируют специальной камерой 2, через отверстие 3 в которой в зону обработки подают рабочую среду - раствор октофора в олеокуприте при концентрации октофора 150-250 г/л. Электрод-инструмент из углеграфита k подключают к положи- тельному полюсу источника постоянного ;гока. В электроде-инструменте 4 выполнено центральное отверстие 5 для этвода рабочей среды. При подводе электрода-инструмента в межэлектрод- ном зазоре возбуждается дуговой раз- эяд. В результате воздействия высоких температур в зоне дугового разряда, сжатого поперечным потоком, происходит интенсивный пиролиз рабо- чей среды, элементы которой дийфузи- руют в поверхность детали, образуя легированный слой.

При концентрации октофора менее 150 г/л поверхностное легирование из рабочей среды не происходит. Верхний предел концентрации определяется растворимостью октофора в олеокуприте

Олеокуприт (ТУ.6-01-3-270-75) - медная соль нефтеновых кислот, пред- ставляющая собой концентрированную

нефтемасляную эмульсию на основе веретенного масла. Содержит не менее 15 нефтената меди, 1,5% металлической меди, 73% нефтяного масла, не более 2% воды и до 0,2% механических примесей.

Октофор (ТУ 38-001285-77) - алнил- феноламинная смола, В зависимости от способа производства содержит от 2,5 До А% связанного азота.

Пример . Осуществляли обработку стали Х12М электродом из-углеграфита.

Ток обработки - I 1000 А; давление рабочей среды 1 НПа; производительность Г см2/с; износ электрода-инструмента 7,2%; шероховатость покрытия R 2 120 мкм; толщина покрытия L 0, мм.

Производительность легирования увеличилась в 2 раза,- шероховатость уменьшилась, стойкость электрода повысилась более чем на порядок.

Формула изобретения

Способ поверхностного легирования электрическим разрядом, включающий возбуждение стационарной дуги при напряжении 20-100 В, токе 1-1000 А в Жидкой диэлектрической среде при внешнем подводе ее в зону обработки между электродом-инструментом и обрабатываемой поверхностью под давлением 0,01-1 МПа, отличающийся тем, что, с целью повышения стойкости электрода-инструмента и снижения шероховатости поверхности, ,в качестве жидкой диэлектрической сре (ды используют раствор октофора в олеокуприте при концентрации октофора 150-250 г/л, а обработку ведут угле- графитовым электродом, подключенным к отрицательному полюсу источника .питания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электроэрозионной обработки | 1983 |

|

SU1146154A1 |

| Способ электрообработки | 1989 |

|

SU1756048A1 |

| Способ электроэрозионного легирования | 1986 |

|

SU1641541A1 |

| Способ поверхностного легирования электрическим разрядом | 1985 |

|

SU1404225A1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЭРОЗИОННОХИМИЧЕСКОЙ ОБРАБОТКИ | 2010 |

|

RU2428287C1 |

| СПОСОБ ЦЕМЕНТАЦИИ СТАЛЬНЫХ ДЕТАЛЕЙ ЭЛЕКТРОЭРОЗИОННЫМ ЛЕГИРОВАНИЕМ | 2011 |

|

RU2468899C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2101145C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ТЕРМООБРАБОТАННЫХ СТАЛЬНЫХ ДЕТАЛЕЙ | 2015 |

|

RU2603932C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2019 |

|

RU2711074C1 |

| СПОСОБ СУЛЬФОЦЕМЕНТАЦИИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2016 |

|

RU2663799C2 |

Изобретение относится к электрофизическим и электрохимическим методам обработки, в частности к способам электроэрозионного легирования. Целью изобретения является повышение стойкости электрода-инструмента и снижение шероховатости поверхности. При прокачке рабочей среды через отверстия 3 специальной герметизирующей камеры 2 в межэлектродный зазор, образованный электродом-инструментом 4 из углеграфита, подключенным к отрицательному полюсу источника питания, и поверхностью обрабатываемой детали 1, между электродом-инструментом 4 и деталью 1 возбуждается дуговой разряд. В качестве рабочей среды используют раствор октофора в олеокуприте при концентрации октофора 150-250 г/л. Элементы рабочей среды в результате пиролиза диффундируют в поверхность детали, образуя легированный слой. 1 ил.

| Способ поверхностного легирования электрическим разрядом | 1985 |

|

SU1404225A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-08-15—Публикация

1988-01-04—Подача