Изобретение относится к технологическому оборудованию для изготовления изделий из полимерных материалов, а именно для изготовления изделий из стеклопластика, типа корпусов малых лодок, автомобильных крыльев

Целью изобретения является сокращение энергозатрат и производственных площадей

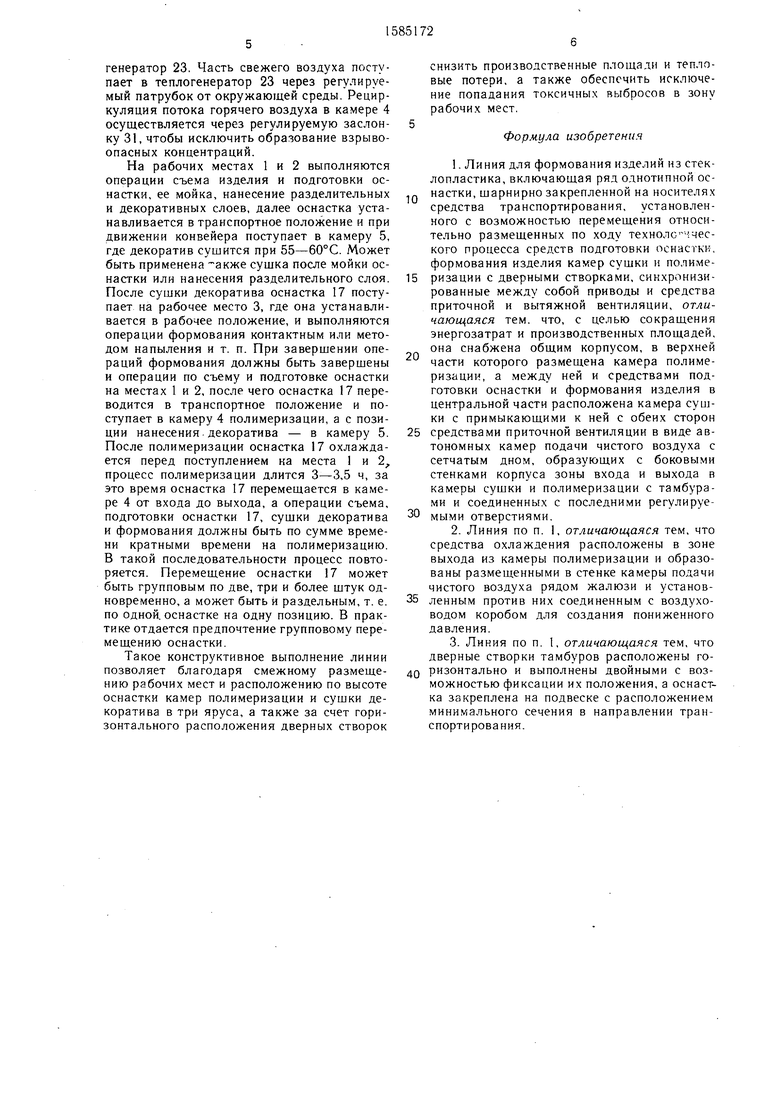

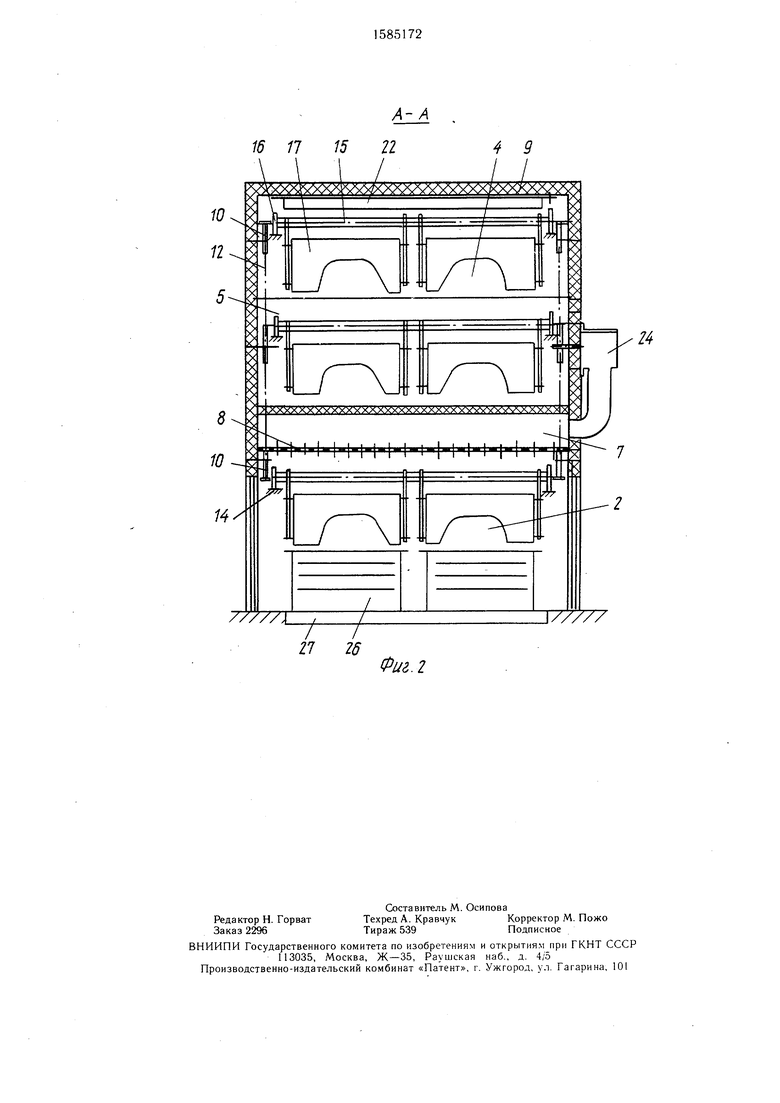

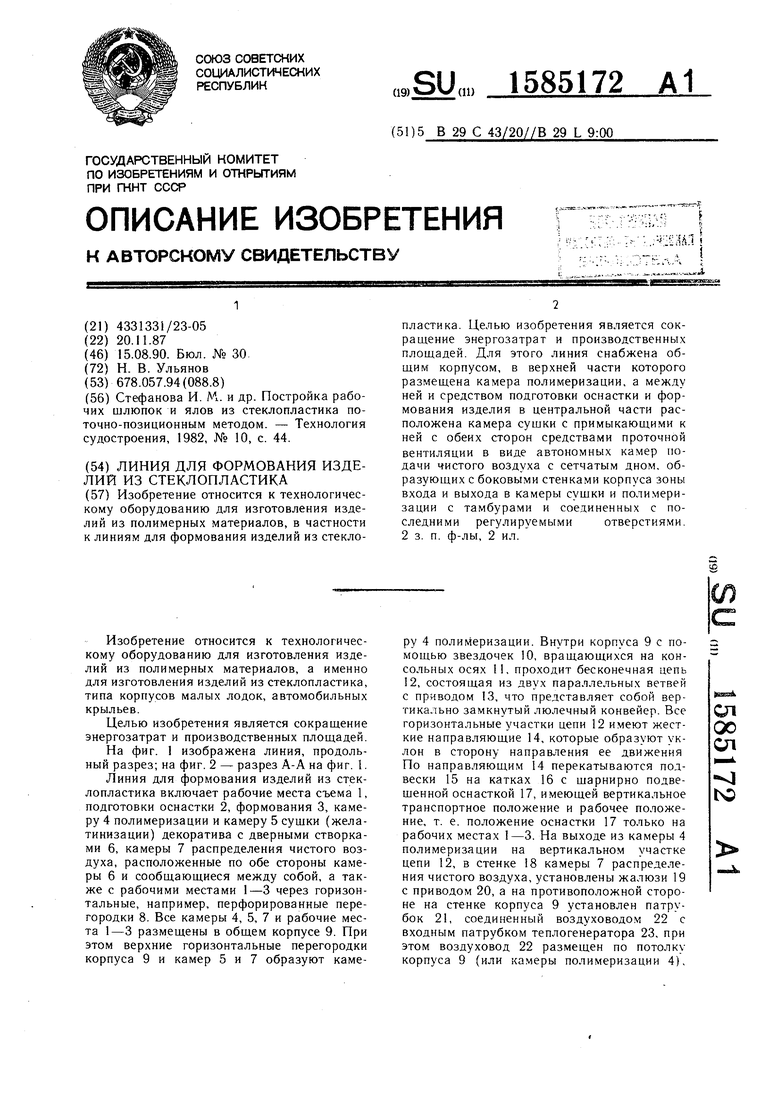

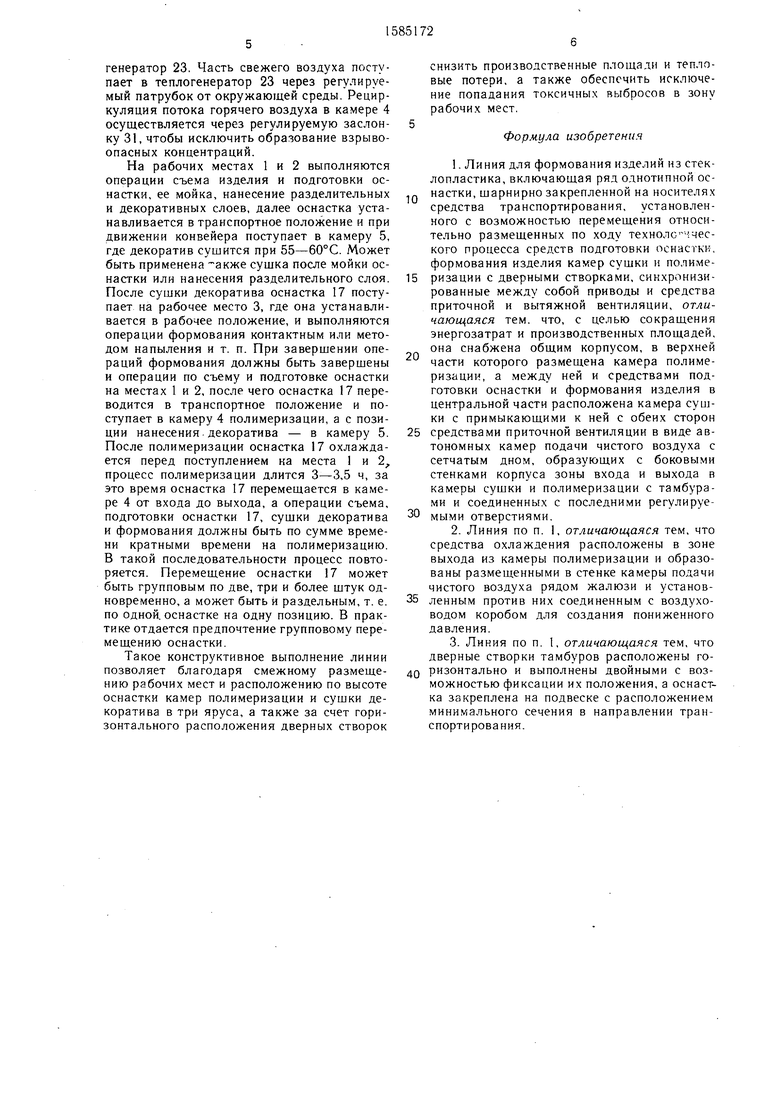

На фиг 1 изображена линия, продольный разрез; на фиг 2 - разрез А-А на фиг 1

Линия для формования изделий из стеклопластика включает рабочие места съема 1, подготовки оснастки 2, формования 3, камеру 4 полимеризации и камеру 5 сушки (жела- тинизации) декоратива с дверными створками 6, камеры 7 распределения чистого воздуха, расположенные по обе стороны камеры 6 и сообщающиеся между собой, а также с рабочими местами 1-3 через горизонтальные, например, перфорированные перегородки 8 Все камеры 4, 5, 7 и рабочие места 1-3 размещены в общем корпусе 9 При этом верхние горизонтальные перегородки корпуса 9 и камер 5 и 7 образуют камеру 4 полимеризации Внутри корпуса 9 с помощью звездочек 10, вращающихся на консольных осях 11, проходит бесконечная цепь 12, состоящая из ДВУХ параллельных ветвей с приводом 13, что представляет собой вер гикально замкнутый люлечный конвейер Все горизонтальные участки цепи 12 имеют жесткие направляющие 14, которые образуют к- лон в сторон направления ее движения По направляющим 14 перекатываются noi- вески 15 на катках 16 с шарнирно подвешенной оснасткой 17, имеющей вертикальное транспортное положение и рабочее положение, т е положение оснастки 17 только на рабочих местах 1-3 На выходе из камеры 4 полимеризации на вертикальном участке цепи 12, в стенке 18 камеры 7 распределения чистого воздуха, установлены жалюзи 19 с приводом 20, а на противоположной стороне на стенке корпуса 9 установлен бок 21, соединенный воздуховодом 22 с входным патрубком теплогенератора 23, при этом воздуховод 22 размещен по потолкч корпуса 9 (или камеры полимеризации 4),

сд оо сд

ьо

закрывая большую его часть в зоне максимальной температуры. Камеры 7 распределения чистого воздуха, сообщающиеся между собой, и с помощью воздуховода 24 соединены с приточным вентилятором 25, а под оснасткой 17 на рабочем месте 1-3 смонтированы столы с отсосами 26, соединенные между собой воздуховодом 27 и с вытяжным вентилятором 28. Камера полимеризации 4 сообщается с камерой 5 сушки, например, через заборный 29 и выходной 30 патрубки, установленные в потолке камеры 5. Камера 4 имеет систему частичного (10%) выброса во избежание образования взрывоопасных концентраций, которая регулируется заслонкой 31. Объем воздуха, заключенный между двойными дверными створками 6, соединяется, например, с камерой 7 распределения чистого воздуха через регулируемое сечение отверстия 32. Камера 5 сушки деко- ратива расположена под камерой 4 и имеет с ней сообщение, например, через заборный патрубок 29 с козырьком и часть горячего воздушного потока, создаваемого теплогенератором 23, направляется в камеру 5, на противоположной стороне которой имеется выходной патрубок 30, через него отдавший часть тепла воздух за счет разряжения на выходе, создаваемого основным потоком, возвращается опять в камеру 4. Камера 5 может иметь и автономную систему рециркуляции, и систему обогрева. С помощью средств автоматики можно установить в камерах 4 и 5 стабильный требуемый температурный режим. После выполнения технологических операций оснастка 17 из рабочего положения переводится в транспортное положение на рабочих местах 1-3 и каждый работающий нажимает кнопку на включение привода 13 и рабочие выходят из зоны движения оснастки 17. Перемещение оснастки длится не более 2 мин со скоростью 3 м/мин (в зависимости от ритма производства). При передвижении цепи 12 по звездочкам 10 перемещаются с нею и подвески 15, шар- нирно соединяющие обе ее ветви. Катки 16 подвески 15 перекатываются на горизонтальных участках цепи 12 по направляющим 14. Как только включается привод 13, открываются жалюзи 19, привод 20 которых синхронизирован с включением привода 13. При открытии жалюзей 19 воздух из камеры 7 и под действием разряжения в патрубке 21 обдувает оснастку 17, проходящую между ними. Во всех остальных случаях жалюзи 19 закрыты. Когда оснастка 17 перемещается сверху вниз, то она своим весом открывает принудительно закрытые створки 6 (масса оснастки больше усилия развиваемого механизмом принудительного закрытия этих створок). При движении оснастки 17 снизу вверх дверные створки 6 открывает подвеска 15. По массе вся оснастка 17 равна между собой и поэтому она уравновешивается на вертикальных участках подъема и

опускания, чем облегчается работа привода 13.

Дверные проемы, закрытые створками 6, камер 4 и 5, расположены горизонтально и

сечение этих проемов выполнено минимальным с тем расчетом, чтобы обеспечить прохождение оснастки 17 по одному из ее меньших габаритов, т. е. привести ее в транспортное положение. Если бы оснастку транспор- тировать в рабочем положении, то соответственно увеличились бы и дверные проемы, что привело бы и к увеличению занимаемой линией площади и тепловых потерь. Линия работает следующим образом. На рабочих местах 1-3 оснастка 17 переводится в рабочее положение. Для этого снимаются, например, фиксаторы на тягах (не показаны) подвески 15, корпус оснастки 17 поворотом устанавливается в удобное для рабочего положение и фиксируется на рабочем столе с отсосом 26, после чего выполняются все операции по технологическому процессу. При этом двойные дверные створки 6 принудительно закрыты, например, за счет противовесов или пружин кручения, то, так как через эти створки 6 проходит без5 конечная цепь 12, то добиться герметичного закрытия их практически трудно, и чтобы через эти неплотности не проникали токсичные выбросы в рабочую зону, следует создать в этом объеме избыточное давление воздуха, например, путем соединения его с камерой 7

0 через регулируемое отверстие 32 и установить требуемую величину давления воздуха, или можно этого достигнуть, подключив этот объем к цеховой сети сжатого воздуха. Вентилятор 25 приточной вентиляции, работая, нагнетает через воздуховод 24 чистый

5 воздух в камеры 7, откуда он через перфорированные перегородки 8 душирует рабочие места 1-3. Живое сечение перфор. рованных горизонтальных перегородок 8 выбрано так, что обеспечивает скорость воздуха при ду0 шировании 0,3-0,7 м/с. Вентилятор 28 вытяжной вентиляции имеет большую мощность в 1,2 раза, чем вентилятор 25 приточной вентиляции, что исключает всякие выбросы в цех из корпуса 9 и обеспечивает отсос токсичных выделений с рабочей поверхности ос5 настки 17 с направлением их через воздуховод 27 в систему выброса. Вентилятор теплогенератора 23, расположенный на торце корпуса 9, направляет горячий воздух в камеру 4 полимеризации, а на другом торце корпуса 9 над створками 6 установлен лат0 рубок 21, который с помощью воздуховода 22 соединяется с приемным (или входным) патрубком теплогенератора 23, что обеспечивает циркуляцию горячего воздуха в камере 4 полимеризации. При этом воздухос вод 22 выполнен так, что он как бы образует потолок камеры 4, проходит через зону наиболее высокой температуры в камере 4 полимеризации, что обеспечивает предварительный нагрев его еще до поступления в теплогенератор 23. Часть свежего воздуха поступает в теплогенератор 23 через регулируемый патрубок от окружающей среды. Рециркуляция потока горячего воздуха в камере 4 осуществляется через регулируемую заслонку 31, чтобы исключить образование взрывоопасных концентраций.

На рабочих местах 1 и 2 выполняются операции съема изделия и подготовки оснастки, ее мойка, нанесение разделительных и декоративных слоев, далее оснастка устанавливается в транспортное положение и при движении конвейера поступает в камеру 5, где декоратив сушится при 55-60°С. Может быть применена акже сушка после мойки оснастки или нанесения разделительного слоя. После сушки декоратива оснастка 17 поступает на рабочее место 3, где она устанавливается в рабочее положение, и выполняются операции формования контактным или методом напыления и т. п. При завершении операций формования должны быть завершены и операции по съему и подготовке оснастки на местах 1 и 2, после чего оснастка 17 переводится в транспортное положение и поступает в камеру 4 полимеризации, а с позиции нанесения декоратива - в камеру 5. После полимеризации оснастка 17 охлаждается перед поступлением ка места 1 и 2, процесс полимеризации длится 3-3,5 ч, за это время оснастка 17 перемещается в камере 4 от входа до выхода, а операции съема, подготовки оснастки 17, сушки декоратива и формования должны быть по сумме времени кратными времени на полимеризацию. В такой последовательности процесс повторяется. Перемещение оснастки 17 может быть групповым по две, три и более штук одновременно, а может быть и раздельным, т. е. по одной, оснастке на одну позицию. В практике отдается предпочтение групповому перемещению оснастки.

Такое конструктивное выполнение линии позволяет благодаря смежному размещению рабочих мест и расположению по высоте оснастки камер полимеризации и сушки декоратива в три яруса, а также за счет горизонтального расположения дверных створок

0

снизить производственные площади и тепловые потери, а также обеспечить исключение попадания токсичных выбросов в зону рабочих мест.

Формула изобретения

1.Линия для формования изделий из стеклопластика, включающая ряд однотипной оснастки, шарнирно закрепленной на носителях средства транспортирования, установленного с возможностью перемещения относительно размещенных по ходу технолс .чес- кого процесса средств подготовки оснастки, формования изделия камер сушки и полиме5 ризации с дверными створками, синхронизированные между собой приводы и средства приточной и вытяжной вентиляции, отличающаяся тем. что, с целью сокращения энергозатрат и производственных площадей, она снабжена общим корпусом, в верхней части которого размещена камера полимеризации, а между ней и средствами подготовки оснастки и формования изделия в центральной части расположена камера сушки с примыкающими к ней с обеих сторон

5 средствами приточной вентиляции в виде автономных камер подачи чистого воздуха с сетчатым дном, образующих с боковыми стенками корпуса зоны входа и выхода в камеры сушки и полимеризации с тамбурами и соединенных с последними регулируе0 мыми отверстиями.

2.Линия по п. 1, отличающаяся тем, что средства охлаждения расположены в зоне выхода из камеры полимеризации и образованы размещенными в стенке камеры подачи чистого воздуха рядом жалюзи и установленным против них соединенным с воздуховодом коробом для создания пониженного давления.

3.Линия по п. 1, отличающаяся тем, что дверные створки тамбуров расположены го0 ризонтально и выполнены двойными с возможностью фиксации их положения, а оснастка закреплена на подвеске с расположением минимального сечения в направлении транспортирования.

31

ю

15

10

1 14 8 26

8

Фиг 1

i 1G

24 б А 3 33 8 3

/////

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для формования изделий из стеклопластика | 1989 |

|

SU1691116A1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ И СУШКИ ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ | 1990 |

|

RU2011429C1 |

| ТЕХНОЛОГИЧЕСКИЙ БЛОК ЧИСТЫХ ПОМЕЩЕНИЙ | 2004 |

|

RU2303200C2 |

| АСЕПТИЧЕСКИЙ ИЗОЛИРОВАННЫЙ БЛОК | 2015 |

|

RU2615432C1 |

| Линия для окрашивания изделий | 1986 |

|

SU1407572A1 |

| ЭКСПЕРИМЕНТАЛЬНО-ТЕХНОЛОГИЧЕСКИЙ БОКС | 2007 |

|

RU2375641C2 |

| Устройство для изготовления изделий из полимерных материалов | 1991 |

|

SU1808716A1 |

| Агрегат для обезжиривания изделий в органических растворителях | 1980 |

|

SU910851A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ВОЗДУШНО-ТЕПЛОВОЙ ЗАВЕСОЙ | 2007 |

|

RU2338963C1 |

| Камера окраски с нижним отсосом воздуха | 1981 |

|

SU957989A1 |

Изобретение относится к технологическому оборудованию для изготовления изделий из полимерных материалов, в частности к линиям для формования изделий из стеклопластика. Целью изобретения является сокращение энергозатрат и производственных площадей. Для этого линия снабжена общим корпусом, в верхней части которого размещена камера полимеризации, а между ней и средством подготовки оснастки и формования изделия в центральной части расположена камера сушки с примыкающими к ней с обеих сторон средствами проточной вентиляции в виде автономных камер подачи чистого воздуха с сетчатым дном, образующих с боковыми стенками корпуса зоны входа и выхода в камеры сушки и полимеризации с тамбурами и соединенных с последними регулируемыми отверстиями. 2 з.п. ф-лы, 2 ил.

| Стефанова И М | |||

| и др | |||

| Постройка рабочих шлюпок и ялов из стеклопластика поточно-позиционным методом - Технология судостроения, 1982, № 10, с 44 |

Авторы

Даты

1990-08-15—Публикация

1987-11-20—Подача