Изобретение относится к технологическому оборудованию для изготовления изделий из стеклопластика типа корпуса малых лодок, автомобильных крыльев и т.п.

Цель изобретения - расширение технологических возможностей.

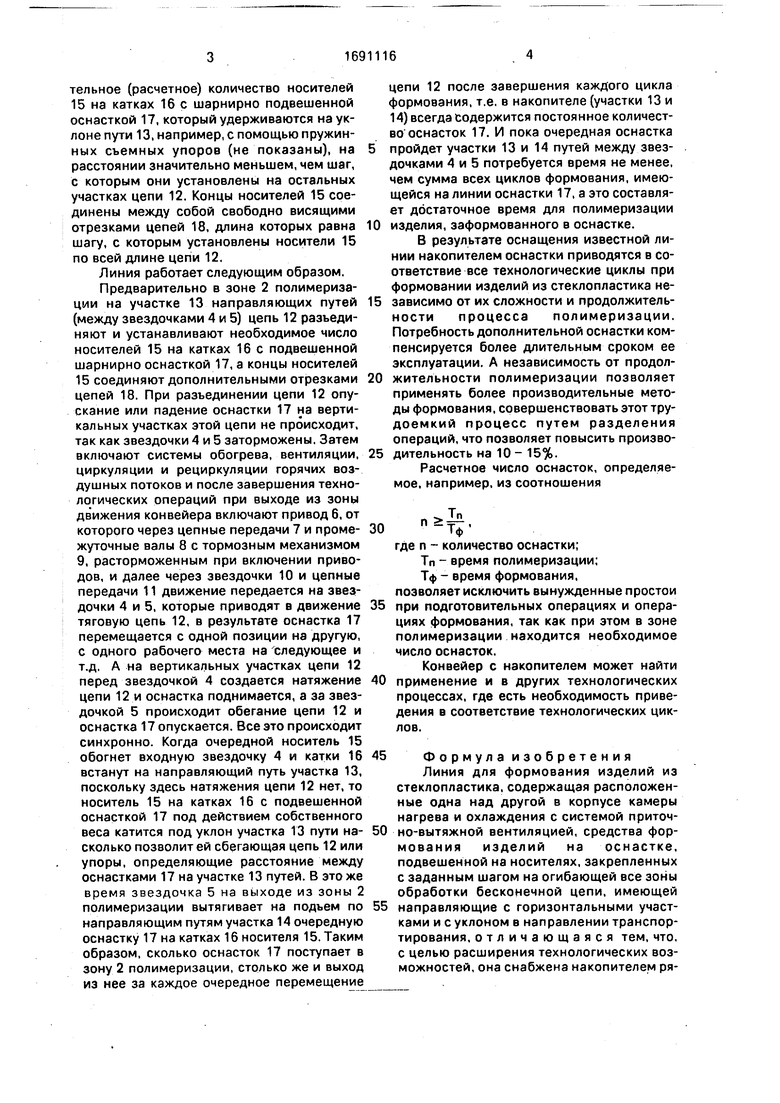

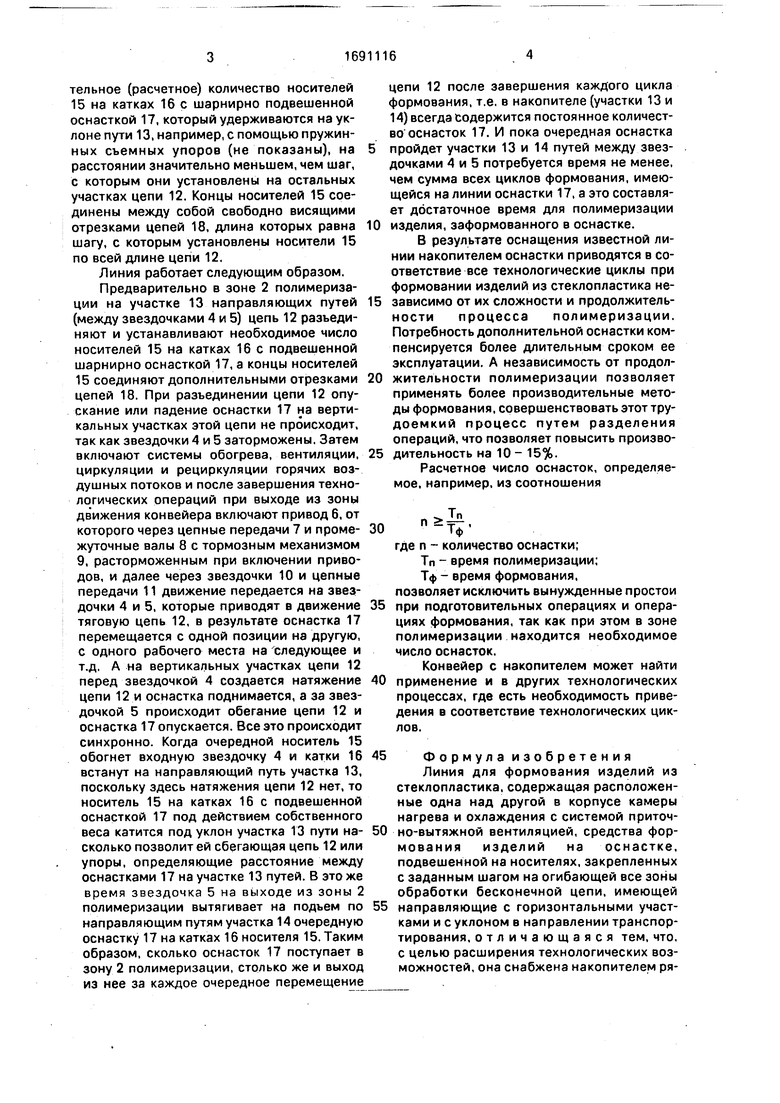

На фиг, 1 условно показана линия в продольном разрезе; на фиг.2 - разрез А-А на фиг.1; на фиг.З- вид по стрелке Б на фиг.2.

Данная линия для формования изделий из стеклопластика имеет корпус 1, образующий нагревательную камеру, в верхней части которой размещена зона 2 полимеризации, а в нижней - зона 3 сушки декоратива. На входе и выходе зоны 2 полимеризации установлены две пары приводных звездочек 4 и 5 (звездочка 4 - на входе, 5 - на выходе), которые кинематически связаны с приводом 6, расположенным, например, на верху общего корпуса 1, а кинематическая связь его со звездочками 4 и 5 может быть выполнена, например, с помощью цепной передачи 7, промежуточных валов 8, на каждом из которых установлен тормозной механизм 9, синхронизированный с приводом 6, и статически заторможен. На концах валов 8 установлены звездочки 10, которые через цепные передачи 11 связаны со звездочками 4 и 5, а также приводят в движение бесконечную приводную цепь 12 внутри корпуса 1 линии. Линия имеет направляющие пути, установленные с уклоном, кроме участка пути между звездочками 4 и 5, где за звездочкой 4 имеется участок 13с уклоном, а перед звездочкой 5 - участок 14 с подъемом, причем последний короче первого. На участке 13, где установлены с уклоном направляющие пути, размещается дополниО

ю

о

тельное (расчетное) количество носителей 15 на катках 16с шарнирно подвешенной оснасткой 17, который удерживаются на уклоне пути 13, например, с помощью пружинных съемных упоров (не показаны), на расстоянии значительно меньшем, чем шаг, с которым они установлены на остальных участках цепи 12. Концы носителей 15 соединены между собой свободно висящими отрезками цепей 18, длина которых равна шагу, с которым установлены носители 15 по всей длине цепи 12.

Линия работает следующим образом. Предварительно в зоне 2 полимеризации на участке 13 направляющих путей (между звездочками 4 и 5) цепь 12 разъединяют и устанавливают необходимое число носителей 15 на катках 16 с подвешенной шарнирно оснасткой 17, а концы носителей 15 соединяют дополнительными отрезками цепей 18. При разъединении цепи 12 опускание или падение оснастки 17 на вертикальных участках этой цепи не происходит, так как звездочки 4 и 5 заторможены, Затем включают системы обогрева, вентиляции, циркуляции и рециркуляции горячих воздушных потоков и после завершения технологических операций при выходе из зоны движения конвейера включают привод 6, от которого через цепные передачи 7 и промежуточные валы 8 с тормозным механизмом 9, расторможенным при включении приводов, и далее через звездочки 10 и цепные передачи 11 движение передается на звездочки 4 и 5, которые приводят в движение тяговую цепь 12, в результате оснастка 17 перемещается с одной позиции на другую, с одного рабочего места на следующее и т.д. А на вертикальных участках цепи 12 перед звездочкой 4 создается натяжение цепи 12 и оснастка поднимается, а за звездочкой 5 происходит обегание цепи 12 и оснастка 17 опускается. Все это происходит синхронно. Когда очередной носитель 15 обогнет входную звездочку 4 и катки 16 встанут на направляющий путь участка 13, поскольку здесь натяжения цепи 12 нет, то носитель 15 на катках 16 с подвешенной оснасткой 17 под действием собственного веса катится под уклон участка 13 пути насколько позволит ей сбегающая цепь 12 или упоры, определяющие расстояние между оснастками 17 на участке 13 путей. В это же время звездочка 5 на выходе из зоны 2 полимеризации вытягивает на подъем по направляющим путям участка 14 очередную оснастку 17 на катках 16 носителя 15. Таким образом, сколько оснасток 17 поступает в зону 2 полимеризации, столько же и выход из нее за каждое очередное перемещение

цепи 12 после завершения каждого цикла формования, т.е. в накопителе (участки 13 и 14) всегда содержится постоянное количество оснасток 17. И пока очередная оснастка

пройдет участки 13 и 14 путей между звездочками 4 и 5 потребуется время не менее, чем сумма всех циклов формования, имеющейся на линии оснастки 17, а это составляет достаточное время для полимеризации

изделия, заформованного в оснастке.

В результате оснащения известной линии накопителем оснастки приводятся в соответствие все технологические циклы при формовании изделий из стеклопластика независимо от их сложности и продолжительности процесса полимеризации. Потребность дополнительной оснастки компенсируется более длительным сроком ее эксплуатации. А независимость от продолжительности полимеризации позволяет применять более производительные методы формования, совершенствовать этот тру- доемкий процесс путем разделения операций, что позволяет повысить производительность на 10 - 15%.

Расчетное число оснасток, определяемое, например, из соотношения

п - тф

где п - количество оснастки; Тп - время полимеризации; Тф - время формования, позволяет исключить вынужденные простои при подготовительных операциях и операциях формования, так как при этом в зоне полимеризации находится необходимое число оснасток.

Конвейер с накопителем может найти применение и в других технологических процессах, где есть необходимость приведения в соответствие технологических циклов.

Формула изобретения

Линия для формования изделий из стеклопластика, содержащая расположенные одна над другой в корпусе камеры нагрева и охлаждения с системой приточно-вытяжной вентиляцией, средства формования изделий на оснастке, подвешенной на носителях, закрепленных с заданным шагом на огибающей все зоны обработки бесконечной цепи, имеющей

5 направляющие с горизонтальными участками и с уклоном в направлении транспортирования, отличающаяся тем, что. с целью расширения технологических возможностей, она снабжена накопителем ряда свободно установленных на катках носителей оснастки, образованным горизонтальным участком направляющей бесконечной цепи, имеющей участок подъема, расположенным в верхней части камеры нагрева зоны полимеризации, на входе и выходе которой установлены кинематически связанные с общим приводом две пары синхронизированных между собой и соединенных с тормозным механизмом звездочек, причем носители оснастки соединены между собой свободно висящими отрезками цепи, длина которых равна шагу их закрепления на всей длине цепи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для формования изделий из стеклопластика | 1987 |

|

SU1585172A1 |

| Линия для непрерывного формования профильных изделий из листовой заготовки | 2021 |

|

RU2782195C1 |

| Перегружатель изделий | 1976 |

|

SU735518A1 |

| Устройство для накопления и передачи изделий на технологическую операцию | 1990 |

|

SU1761357A1 |

| МЕХАНИЗИРОВАННОЕ УСТРОЙСТВО ДЛЯ СКЛАДИРОВАНИЯ ИЗДЕЛИЙ | 2005 |

|

RU2324634C2 |

| Стенд для разборки полотна транспортера | 1974 |

|

SU510346A1 |

| Подъемное устройство | 1990 |

|

SU1722981A1 |

| Механизированный многоярусный накопитель | 1988 |

|

SU1699866A1 |

| Устройство для контроля герметичности полых изделий | 1987 |

|

SU1415096A1 |

| Установка для получения предваритель-HO пРОпиТАННОгО лЕНТОчНОгО МАТЕРиАлА | 1979 |

|

SU821182A1 |

Изобретение относится к технологическому оборудованию для изготовления изделий из стеклопластика типа корпусов малых лодок, автомобильных крыльев. Цель изобретения - расширение технологических возможностей. Для этого линия оснащена накопителем оснастки в зоне полимеризации нагревательной камеры, на входе и выходе которой установлены связанные с общим приводом две пары звездочек. Между звездочками расположены направляющие пути, имеющие участки подъема и уклона, на которых установлено расчетное количество носителей оснастки на катках, концы-которых соединены между собой свободно висящими цепями. При этом накопитель содержит дополнительное количество оснастки в зоне полимеризации и выдерживает ее там соответственно заданным технологическим циклом, а выход изделий при этом производится через переходы, равные операционному времени формования. Таким образом исключаются вынужденные простои при подготовительных операциях и операциях формования. 3 ил. Чм1 ё

//77777

11 4

Ю

///////

BudS

W

Фиг.З

| Линия для формования изделий из стеклопластика | 1987 |

|

SU1585172A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1991-11-15—Публикация

1989-08-22—Подача