Изобретение относится к электро- пшаковой технологии и может быть использовано при получении высококачественных легированных сталей и сплавов, а также при электропшаковой сварке и наплавке, изготовлении биметаллических слитков.

Цель изобретения - повьппение качества металла и экономичности процесса.

При комплексном легировании электрошлакового металла восстановлением легирующих элементов углеродом из оксидов согласно изобретению угле- i

род и оксиды подают на поверхность шлаковой ванны в виде перетертой смеси в пропорции, определяемой ий стехиометрических коэффициентов и атомных весов реагирующих веществ с учетом коэффициентов перекода легир - ющего элемента в количестве, опреде-, ляемом содержанием в смеси углерода, которое составляет 1 - 3% от массы электрошлакового металла,

Взаимодействие оксидов и углерода идет в основном по реакции:

сл

00 СП

U

со ;о

23

I X

OY + YC 2ХЭ;,

(I)

где X и Y - стехиометрические коэффициенты в формуле оксида,

Соотношение оксида и углерода выражается

JJlL i

М. где М

6Y

(2)

3/;fOY

М

3i

м мол. вес 1-го легирующего элемента; пропорциональные массы i-ro легирующего элемента и углерода, необходимого для его восстановления соответственно.

При проведении комплексного легирования доли углерода, необходимые для восстановления отдельных элементов, суммируются.

Стехиометрические пропорции смеси обеспечивают наиболее полное протекание реакции (1) и максимальньй коэффициент переходаiэлемента из шла ка в металл. В качестве легирующих компонентов могут быть использованы обогащенные оксидные руды.

Применение в качестве восстановителя углерода обусловливается его очень высокой активностью при теюте- ратурах электрошлакового процесса. Он способен восстанавливать большинство из применяемых легирующих элементов из оксидов, весьма технологичен. Предварительно измельчение и перетирание смеси существенно повышает реакционную способность компонентов .

Поскольку смесь подается на поверхность шлаковой ванны, где происходит в основном взаимодействие е компонентов, иауглероживание электршлакового металла относительно невелико. Эффективность легирования данным способом, определяется относительным содержанием углерода в легирующей смеси, которое составляет 1 - 3% от массы переплавленного металла .

Применение перетертой порошковой легирующей смеси продиктовано необходимостью обеспечения максимальной активности компонентов при относительно малой плотности. Спекание, брикетирование, прессование смеси приводят к превьшению ее плотности над шлаком. Такая смесь тонет в шлаковой ванне, а углерод смеси непос

редственно контактирует с металли-, ческой ванной и интенсивно переходит в ЭШ металл.

П РИМ е р. Комплексное легирование при электрошлаковом переплаве низкоуглеродистой стали (сталь 20) хромом, ванадием, молибденом, кремнием проводили на установке А-550 на переменном токе под флюсом АНФ-1. Переплавляемый электрод имел диаметр 30 мм, а кристаллизатор 80 мм. Пропорции компонентов легирующей смеси определяли по формуле

5 QEi95 §. 29 L 29l 12.

Mr

Г М

М,

20

25

30

35

40

45

50

55

MSig2.

М.

1

(2)

Задавшись необходимьм соотношением легирующих элементов в электрошлаковом металле, определяли состав порции смеси, г: МоО 2. 12,5; 100; VaOs 25; SiO 22; С 23./

Поскольку для приготовления смеси использовали практически чистые реагенты, то их количество брали в соответствии с. расчетными значениями.

Перетирание проводили в фарфоровой ступке до получения однородного порошка. Дисперсность частиц составляла 20 - 100 мкм. Присадку легирующей смеси осуществляли непре- рьшно и равномерно в течение всего времени плавки (в примере 7 мин). Неравномерность содержания легирующих элементов по высоте слитков не превьтает 10%. Степень легирования электрошлаково.го металла изменяли з.а счет скорости подачи смеси на поверхность шлаковой ванны.

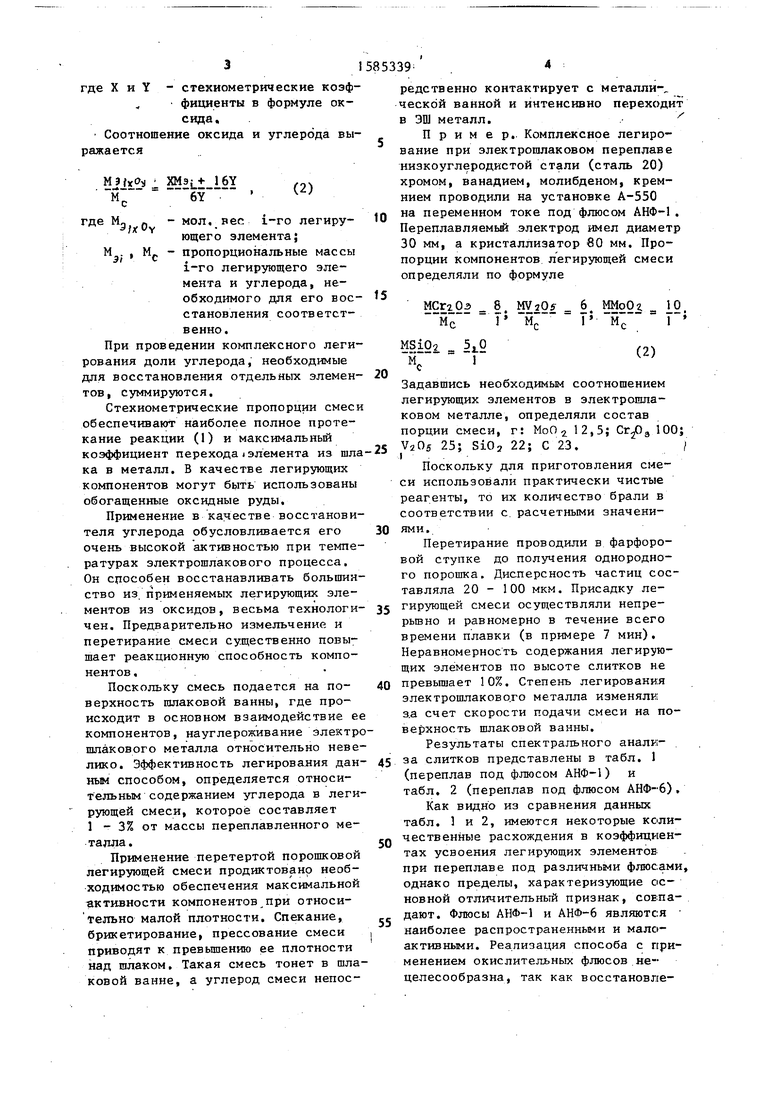

Результаты спектрального анализа слитков представлены в табл. 1 (переплав под флюсом АНФ-1) и табл. 2 (переплав под флюсом АНФ-6).

Как видно из сравнения данных табл. 1 и 2, имеются иекоторые количественные расхождения в коэффициентах усвоения легирующих элементов: при переплаве под различньми флюсами, однако пределы, характеризующие основной отличительный признак, совладают. Флюсы АНФ-1 и АНФ-6 являются наиболее распространенными и малоактивными. Реализация способа с применением окислительных флюсов нецелесообразна, так как восстановление их компонентов в зависимости о требуемой системы легирования може оказаться нежелательным, возможно также снижение коэффициентов.перехда элементов с высоким сродством к кислороду.

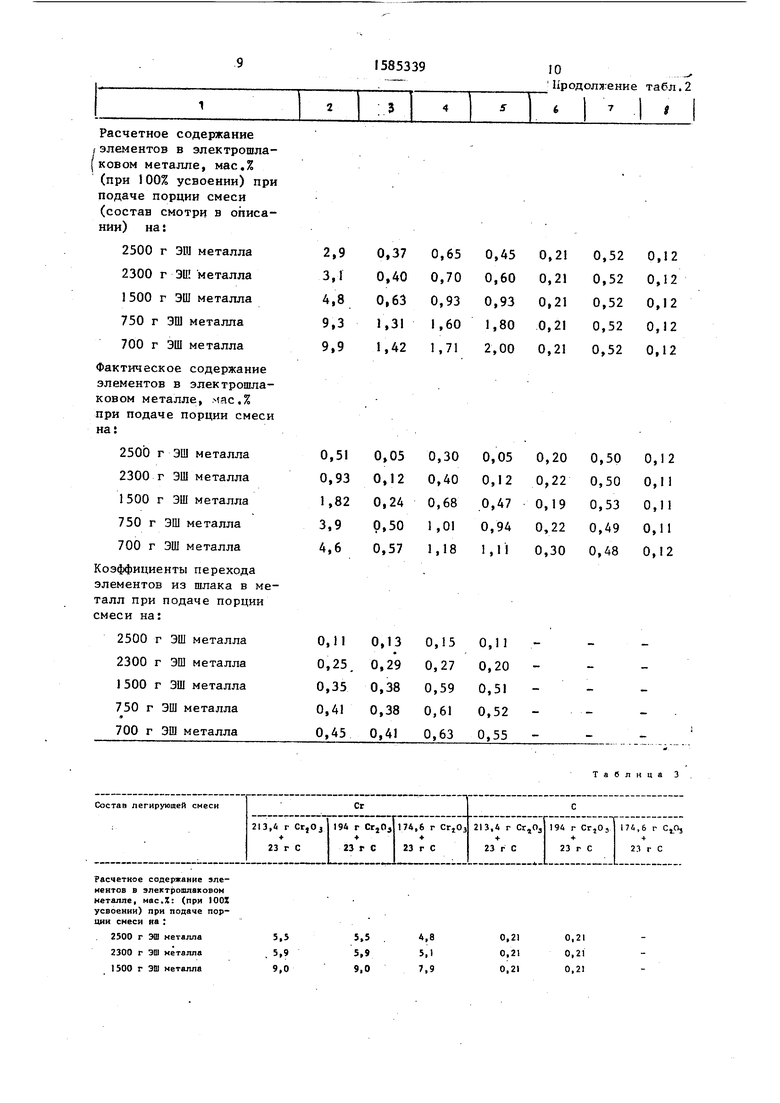

Границы эффективного применения способа определяются предельно допустимой степенью-науглероживания (принято 0,02%) электрошлакового металла, которое зависит от интенсивности угара углерода с поверхности пшаковой ванны, схемы восстановления легирующих оксвдов, стехиометри реакций, их взаимного влияния, растворения легирующих оксидов в шлке, скорости подачи смеси в шлаковую ванну. Как установлено экспериментально, существует определенное оптимальное соотношение компонентов учитьшающее оссбенности протекания всех перечисленных процессов в реальных условиях электрошлакового переплава, которое удобно увязать с стехиометрией реакций восстановления (табл. 3). Применение флюсов, содержащих карбвды, возможно лишь для чугунов и высокоуглеродистых tталей, тогда JcaK данный способ предназначен для обработки сталей со строго регламентированным содержанием углерода.

Результаты, приведенные в табл. 1 и 2, свидетельствуют .также о незначительности влияния температуры процесса (при переплаве под флюсом АНФ-1 температура составляла 1600°С, АНФ-6 - на эффективный интервал количества углерода.

Из приведенных данных следует, что наиболее эффективное легирование - 10,7% Сг при допустимом науглероживании) электрошлакового металла отвечает стехиометрическому соотношению для реакции (1). Отклонение от этого соотношения на 10% снижает эффективность применения способа .

Конкретная комбинация компонентов по данньи табл. 1 и 3 свидетельствует об эффективности применения способа при различных системах легирования. Коэффициенты усвоения элементов в каждом конкретном случае

1585339

могут быть определены экспериментально.

Как видно из сопоставления дан- g ных, коэффициенты перехода элементов из шлака в металл при подаче порции смеси (23 г углерода) на 2300 - 750 г электрошлакового металла (соответствует 1 - 3% углерода относительно 10 массы электрошлакового металла), достигают 40 - 60%, что существенно вьш1е, чем при других способах легирования восстановлением оксидов. Верхний предел легирования, при 5 этом, достигает почти 6% (в сумме по всем легирующим).

При подаче порции легирующей смеси на 2500 г электрошлакового металла (соответствует 0,9% С, что 0 менее 1%) коэффициенты перехода элементов падают до 0,11 - 0,17%, что не превьш1ает таковых при использовании легирующих флюсов (известный) . Суммарное восстановление 5 элементов не превышает 0,5%, что ниже минимальной степени легирования, дающей положительный эффект для большинства легирующих элементов , и может быть связано с их 0 окислением при прохождении через шлак за счет активных компонентов и растворенного кислорода.

Введение легирующей смеси с содержанием углерода более 3% по от- 5 ношению к переплавленному металлу (при подаче порции смеси на-700 г электрошлакового металла) приводит его к недопустимому науглероживанию.

формупа изобретения

Способ комплексного легирования электрошлакового металла, включающий подачу на поверхность шлаковой

ванны окислов металла и восстановителя, отличающийся тем, что, с целью повьшения качества металла и экономичности процесса, в качестве восстановителя используют углерод, окислы металлов и углерод подают в виде смеси из перетертых -порошков, взятых в стехиомет- рическом соотношении, при этом колиество углерода в смеси равно, 1-3%

от массы электрошлакового металла.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ легирования заготовки при помощи плавящегося электрода с покрытием в процессе электрошлакового переплава | 2019 |

|

RU2701698C1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛЕЙ И СПЛАВОВ В ПРОЦЕССЕ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2007 |

|

RU2355790C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОГО ЛИСТОВОГО СЛИТКА | 1991 |

|

RU2027781C1 |

| СПОСОБ ПРОИЗВОДСТВА ВАЛЬЦА | 1993 |

|

RU2032754C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ВЫСОКОЛЕГИРОВАННОЙ СТАЛИ | 2010 |

|

RU2447978C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА НЕКОМПАКТНЫХ МАТЕРИАЛОВ | 1989 |

|

SU1739653A1 |

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ ИЛИ НАПЛАВКИ ПРИ ВОССТАНОВЛЕНИИ ДЕТАЛЕЙ ИЛИ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА (ЭШП) | 2009 |

|

RU2410214C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2001 |

|

RU2207388C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ СЛИТКОВ | 2013 |

|

RU2567408C2 |

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 1980 |

|

SU1026443A1 |

Изобретение относится к электрошлаковой (ЭШ) технологии и может быть использовано при получении высококачественных легированных сталей и сплавов, а также при ЭШ сварке и наплавке, изготовлении биметаллических слитков. Целью изобретения является повышение качества металла и экономичности процесса. На поверхность шлаковой ванны подается перегретая порошковая смесь, состоящая из углерода и оксидов легирующих элементов (ОЛЭ), взятых в стехиометрическом соотношении. Предельная степень легирования (5...6%), с точки зрения допустимого науглероживания, определяется относительным содержанием углерода в смеси, которое не должно превышать 3% от массы ЭШ металла. Минимальное эффективное содержание углерода в смеси составляет 1% . В качестве ОЛЭ могут быть взяты обогащенные оксидные руды. Стехиометрическое соотношение смеси обеспечивает наиболее полное протекание реакции восстановления ОЛЭ и максимальный коэффициент перехода элемента из шлака в металл, достигающий 40 ... 60%. Предварительное измельчение и перетирание смеси существенно повышает реакционную способность ее компонентов. 3 табл.

Исходное содержание элеметов а расходуемом электроде, мас.Х

Расчетное содержание элементов в ЭШ металле, мас (при I00% усвоении) при подаче порции смеси на:

2500 г ЭШ металла 2300 г ЭШ металла 1500 г ЭШ металла 750 г ЭШ металла 700 г ЭШ металла

Фактическое содержание элементов в электрошлаковом металле мас.% при подаче порции смеси на :

2500 г ЭШ металла 2300 г ЭШ металла 1500 г ЭШ металла 750 г ЭШ металла 700 г ЭШ металла

Коэффициенты перехода элементов из шлака в элетрошлаковый металл при подаче порции смеси на:

Исходное содержание элементов в расходуемом .электроде, мас.%

0,21

1

Мп

N1

0,25

0,21 0,52 0,12

Таблица2

0,25

0,21 0,52 0,12

Расчетное содержание элементов в электрошлаковом металле, мас.% (при 100% усвоении) при подаче порции смеси (состав смотри в описании) на

2500 г ЭШ металла 2300 г ЭШ металла 1500 г ЭШ металла 750 г ЭШ металла 700 г ЭШ металла

Фактическое содержание элементов в электрошла- ковом металле, мас.% при подаче порции смеси на;

2500 г ЭШ металла 2300 г ЭШ металла 1500 г ЭШ металла 750 г ЭШ металла 700 г ЭШ металла

Коэффициенты перехода элементов из шлака в металл при подаче порции смеси на:

Расчетное содержание ментов в электрошлах металле, нас,: (при усвоении) при подаче ции снеси на :

2500 г ЭШ металла 2300 г ЭШ металла 1500 г ЭШ металла

0,05

0,12

0,47

0,94

1,11

0,200,500,12

0,220,500,11

0,190,530,11

0,220,490,11

0,300,480,12

Таблиц

4,8 5,1 7,9

0,21 0,21 0,21

0,21 0,2 0,21

11

1585339

Фактическое содержаяне элементов эпектроиша- коаом металле, нас, при подаче порцнн смеси на t

2500 г ЭШ металла 2300 г ЭШ металла I SCO г Э01 металла 750 г ЭШ металла 700 г ЭШ металла

.Коэффициент перехода хрл из влаха в металл при подаче порции смеси на;

2500 г ЭШ металла 2300 г ЭШ металла 500 г ЭШ металла 750 г ЭШ металла 700 г ЭШ металла

12

Продолжение табл.3

0,15 0,32 0,4 0,60 0,67

| Флюс для электрошлаковой выплавки чугуна | 1974 |

|

SU489793A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 1991 |

|

RU2011925C1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-08-15—Публикация

1988-07-26—Подача