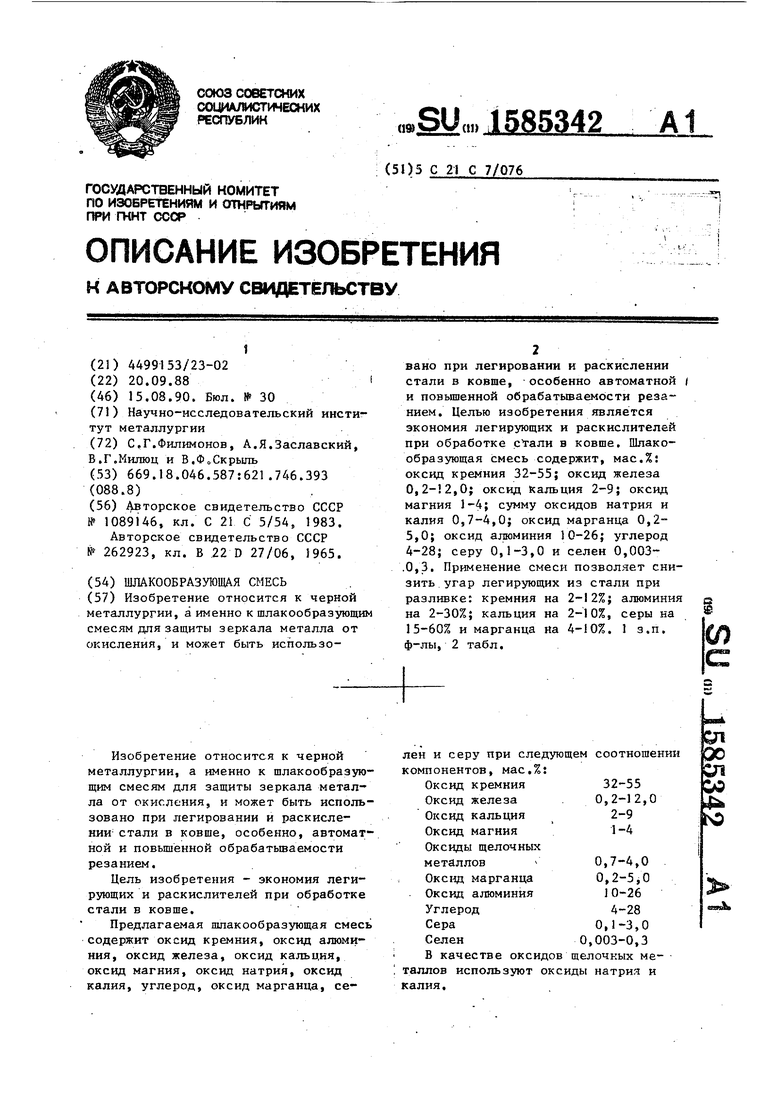

Изобретение относится к черной металлургии, а именно к шлакообразующим смесям для защиты зеркала металла от окисления, и может быть использовано при легировании и раскислении-стали в ковше, особенно, автоматной и повышенной обрабатьшаемости резанием.

Цель изобретения - экономия легирующих и раскислителей при обработке стали в ковше.

Предлагаемая шлакообразующая смесь содержит оксид кремния, оксид алюминия, оксид железа, оксид кальция, оксид магния, оксид натрия, оксид калия, углерод, оксид марганца, селен и серу при следующем соотношении

компонентов, мас.%:

Оксид кремния 32-55

Оксид железа . 0,2-12,0

Оксид кальция 2-9

Оксид магния1-4

Оксиды щелочных

металлов

Оксид марганца

Оксид алюминия

Углерод

0,7-4,0

0,2-5,0

10-26

4-28

0,1-3,0

0,003-0,3

Сера

Селен

В качестве оксидов щелочных металлов используют оксиды натрия и калия.

, При содержании в смеси двуокиси кремния менее 32%.сталь загрязняется силикатами из-за высокой адгезии шлака к металлу. При содержании более 55% наблюдается интенсивный износ основной футеровки ковшей. Аналогично при содержании СаО менее 2% шлак получается слишком кислым и энергично взаимодействующим с футе- ровкой. При СаО более 9% сталь загрязняется силикатами из-за высокой адгезии шлака к металлу, а также в результате повьш1ения основности шлака увеличивается коэффициент ак тивности оксидов железа в шлаке, что приводит к снижению степени усвоения раскислителей. Содержание оксида алюминия вьйрано в пределах от 10 до 26 а оксида магния от 1 до 4% с целью обеспечения оптимальной температуры плавления смеси. При содержании указанных окислов ниже нижних пределов смесь получается тугоплавкой и в ковше не расплавляется, поэтому шлако- вый покров не образуется, металл подвергается интенсивному окислению кислородом воздуха. С увеличением содержания оксидов алюминия и магния температура плавления смеси становит ся ниже, чем температура стали в ковше. Однако при содержании оксида алюмин1 я Bbmie 26% шлак получается слишком густьм, период формирования шлака затягивается, усвоение легиру- ющих и раскислителей получается низким. Оксид магния оказьшает, наобо- poTj разжижающее действие. При содержании оксида магния более 4% шлак получается слишком жидкоподвижным, что приводит к повышению скорости взаимодействия шлака с металлом и, следовательно, к снижению степени усвоения легирующих и раскислителей.

Оксиды натрия и калия способству- ют благодаря своей легкоплавкости, быстрому расплавлению смеси и формированию гомогенного, обладающего оптимальными физико-химическими свойствами шлака,. При их суммарном содержании менее 0,7% процесс наведения шлака недопустимо затягивается, что приводит к окислению металла кислородом воздуха. При суммарном содержании оксидов натрия и калия более 4,0% шлак получается излишне жидкоподвижным, что приводит к снижению степени усвоения раскислителей и легирующих. Поскольку оксиды же

Q - Q

0

леза оказьшают большое влияние на физико-х имические характеристики щлака, содержание оксида железа регламентируется в пределах от 0,2 до 12,0%. При содержании оксида железа менее О,2% шлак получается недостаточно жидкоподвижным, из-за чего его формирование затягивается на длительный период, что приводит к окислению металла кислородом воздуха в начальный период выпуска металла из печи. При содержании оксида .железа более 12,0% шлак приобретает недопустимо высокий окислительный потенциал из-за высокой активности оксидов железа в шлаке, окисляющих легирующие элементы и раскислители и тем самым снижающих степень их усвоения, а также происходит запутывание шлака в металле, из-за чего его механические свойства ухудшаются. Содержание углерода ниже 4% не обеспечивает восстановительную атмосферу вблизи зеркала металла в достаточной степени. Увеличение содержания углерода более 28% при применении смеси для защиты зеркала металла в ковше фактически не способствует дальнейшему понижению окислительного воздействия смеси и повьшзению степени защиты жидкого металла от окисления воздушной атмосферой, но неоправданно удорожает смесь.

Дополнительное введение серы и селена вызвано необходимостью снижения окислительного воздействия шлака на металл за счет уменьшения коэффициента активности кислорода в шлаке. Сера и селен в шлаковых расплавах являются поверхностно-активными элементами и концентрируются в поверхностном слое шлака, тем самьм вытесняя ионы кислорода из зоны реакционного взаимодействия шлака с другими фазами - воздухом и жидким металлом, в результате чего активность кислорода в шлаке и скорость взаимодействия .шлака с металлом резко снижаются, а степень усвоения . легирующих и раскислителей значительно возрастает.

Снижение активности кислорода в шлаке предлагаемого состава проявляется при содержании серы более 0,1%.

При дальнейшем увеличении содержания серы происходит разжижение шла ка, в результате чего скорость взаимодействия шлака с металлсад возрастает, что снижает положительное воздействие серы по снижению коэффициента активности кислорода в шлаке.

При повышении содержания серы в .шлаке более 3% прирост скорости реакции окисления металла шлаком в связи с увеличением его жидкоподвижности превалирует над ее замедлением от снижения активности кислорода в поверхностном слое шлака за счет добавки серы, поэтому увеличение содержания серы вьше 3% приводит к снижению степени усвоения легирующих и раскислителей.

В связи с возможностью частичного перехода серы из шлака в металл применение смесей с высоким содержанием серы рекомендуется для производства сталей повьш1енной обрабатьшаемости резанием типа селенистых кальций- содержащих и евилцовистых. Смеси с низким содержанием серы могут широко использоваться для производства рядовых и качественных сталей.

Однако за счет дополнительного введения только серы не удается достигнуть в достаточной степени снижения активности кислорода, поэтому в данную смесь дополнительно введен еще более поверхностно-активный элемент - селен. В связи с высокой ток сичностью селена верхний предел его содержания (0,3%) ограничен на уровне, при котором присутствие в воздухе рабочей зоны двуокиси селена не превышает предельно допустимых концентраций. При более высоких содержаниях селена в смеси (0,35%) концентрация двуокиси селена в воздухе рабочей зоны подручного сталевара превышает предельно допустимую концентрацию (0,1 мг/м). При содержании селена в смеси менее 0,003% не обеспечивается в достаточной степени эффект по снижению активности кислорода в поверхностном слое шлака и усвоение легирующих и раскисляющих эле

5

0

5

0

5

0

5

оксид железа и оксид марганца. В связи с высоким содержанием двуокиси кремния п смеси предлагаемого состава при ее расплавлении в ковше наводится шлак, состоящий из сложных алюмокремнекислородных анионов, замыкающихся и соединенных друг с другом катионами кальция, магния, марганца, калия и натрия. В таких комплексных единичных элементах расплава ионы кислорода имеют тесную взаимосвязь с кремнием и алюминием. Свободных ионов кислорода, а следовательно, и катионов в таких расплавах очень мало. Катионы железа при металлургических процессах способствуют переносу кислорода из окислительной атмосферы в металл по следующему механизму. Двухвалентные катионы железа при контакте шлака, например, с воздушной атмосферой, взаимодействуя и присоединяя к себе кислород воздуха, переходят в трехвалентные. В результате этого в шлаковом покрове возникает градиент концентрации катионов трехвалентного железа, что обуславливает их перемещение в спой, контактирующий с жидким металлом, где они восстанавливаются легирующими элe eнтaми и раскислителями с одновременным окислением и переходом в шлак последних, т.е. с угаром легирующих элементов и раскислителей. Поскольку концентрация двухвалентных катионов железа в слоях, контактирующих с металлом, низкая, а в слоях, контактирующих с в оздушной атмосфе- .рой, высокая, то одновременно происходит массоперенос двухвалентных катионов железа из слоев, контакти- р- тощих с металлом в слои, контактирующие с воздухом., где они снова ОКИСЛ5ПОТСЯ, и затем опять поступают в слон, контактирующие с металлом.

, Двухвалентный катион марганца имеет примерно такие же размеры, электрической заряд, атомНую массу и т.д. как у двухвалентного катиона

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ РАСКИСЛЕНИЯ, РАФИНИРОВАНИЯ, МОДИФИЦИРОВАНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 2004 |

|

RU2252265C1 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ АВТОЛИСТА | 1993 |

|

RU2068002C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2006 |

|

RU2333257C1 |

| Способ выплавки стали | 1984 |

|

SU1337419A2 |

| СПОСОБ ВЫПЛАВКИ ВЫСОКОМАРГАНЦОВИСТОЙ СТАЛИ МЕТОДОМ ПЕРЕПЛАВА | 2023 |

|

RU2819765C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛЕЙ В ПЕЧАХ С КИСЛОЙ ФУТЕРОВКОЙ | 2024 |

|

RU2833976C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2333256C1 |

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ ВЫПЛАВКИ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2001 |

|

RU2186856C1 |

| Активный раскислитель жидких и тугоплавких горячих и холодных шлаков | 2022 |

|

RU2786789C1 |

Изобретение относится к черной металлургии, а именно к шлакообразующим смесям для защиты зеркала металла от окисления, и может быть использовано при легировании и раскислении стали в ковше, особенно автоматной и повышенной обрабатываемости резанием. Целью изобретения является экономия легирующих и раскислителей при обработке стали в ковше. Шлакообразующая смесь содержит, мас.%: оксид кремния 32-55

оксид железа 0,2-12,0

оксид кальция 2-9

оксид магния 1-4

сумму оксидов натрия и калия 0,7-4,0

оксид марганца 0,2-5,0

оксид алюминия 10-26

углерод 4-28

серу 0,1-3,0 и селен 0,003-0,3. Применение смеси позволяет снизить угар легирующих из стали при разливке: кремния на 2-12%

алюминия на 2-30%

кальция на 2-10%

серы на 15-60% и марганца на 4-10%. 1 з.п. ф-лы, 2 табл.

ментов получается относительно низким,gQ железа.

Положительное воздействие селенаПоверхностный слой шлака, получаи серы на усвоение и снижение расхода легирующих и раскислителей резко ус.и- ливается при наличии в смеси марганца по следу1ощему механизму.

Наименее устойчивыми окислами в шлаках предлагаемого состава и, следовательно, окислителями легирующих элементов и раскислителей являются

55

ющегося при расплавлении предлагаемой смеси, обогащен ионами серы и селена. Значительное сродство к сер е и селену из входящих в состав смеси ионов имеют катионы кальция, магния, железа (II), марганца, натрия и калия. Однако, катионы кальция, магния, натрия и калия практически

полностью связаны с алюмокремнекислородными комплексами, проявляющими ярко выраженные кислотные свойства, поэтому вместе с серой и селеном в поверхностных слоях шлака и первые моменты после расплавления смеси концентрируются катионы марганца и железа (II) .Концентрация катионов марганца и железа в поверхност- ном слое определяются их активностью в шлаке, а также сродством к сере и селену, которые при температуре стали в ковше (1500-1600 с) у марганца значительно вьше, чем у железа поэтому концентрация марганца в поверхностном слое шлака, получающегося при расплавлении предлагаемой смеси, на один-два поркядка вьш1е, чем железа (при соблюдении пред- лагаёмого отношения содержаний оксида железа к оксиду марганца). Таким образом, благодаря наличное в шлаке серы и селена, являющихся поверхностно-активными элементами, а также марганца резко ограничивается поступление в поверхностный слой шлака не только анионов кислорода, что выражается в снижении скорости его окислительного взаимодействия с метал- лом, но и катионов железа, в результате чего сн ижается скорость взаимодействия шлака с кислородом воздуха, т.е. скорость переноса кислорода из воздуха в металл,

I

Экспериментально установлено, что при содержании МпО менее 0,2% металл энергично взаимодействует со шлаком, массоперенос кислорода из воздуха в в металл происходит в недопустимой степени, что приводит к дополнительному расходу раскислителей и угару легирующих элементов. Взаимодействие шлака с металлом и кислородом воздуха в достаточной мере притормаживается при массовой доле оксида марганца, равной 0,2%..С повьппением содержания оксида марганца происходит дальнейшее снижение скорости окисления легирующих элементов и раскислителей за счет кислорода воздуха. Однако при увеличении массовой доли оксида марганца вьше 5% получается чрезмерно жидкоподвижный шлак и скорость реакции окисления легирующих элементов и раскислителей возрастает, т.е. их степень полезног использования снижается.

Пример. Сталь марки АЦ-45 выплавляли в индукционной печи с предварительным раскислением силико марганцем в печи и окончательные раскислением кремнием, алюминием и силикокальцием в ковше. Для обеспечния марочного содержания серы в ков присаживали также серный колчедан. Перед началом выпуска металла из печи на дно ковша помещали предлагаемую или известную шлакообразующие смеси. Расход смесей составлял 2 кг/т стали. Кроме того, проводились плавки по общепринятой технологии, т.е. без применения шлакообра- зующих для защиты зеркала металл от атмосферы (базовый вариант).

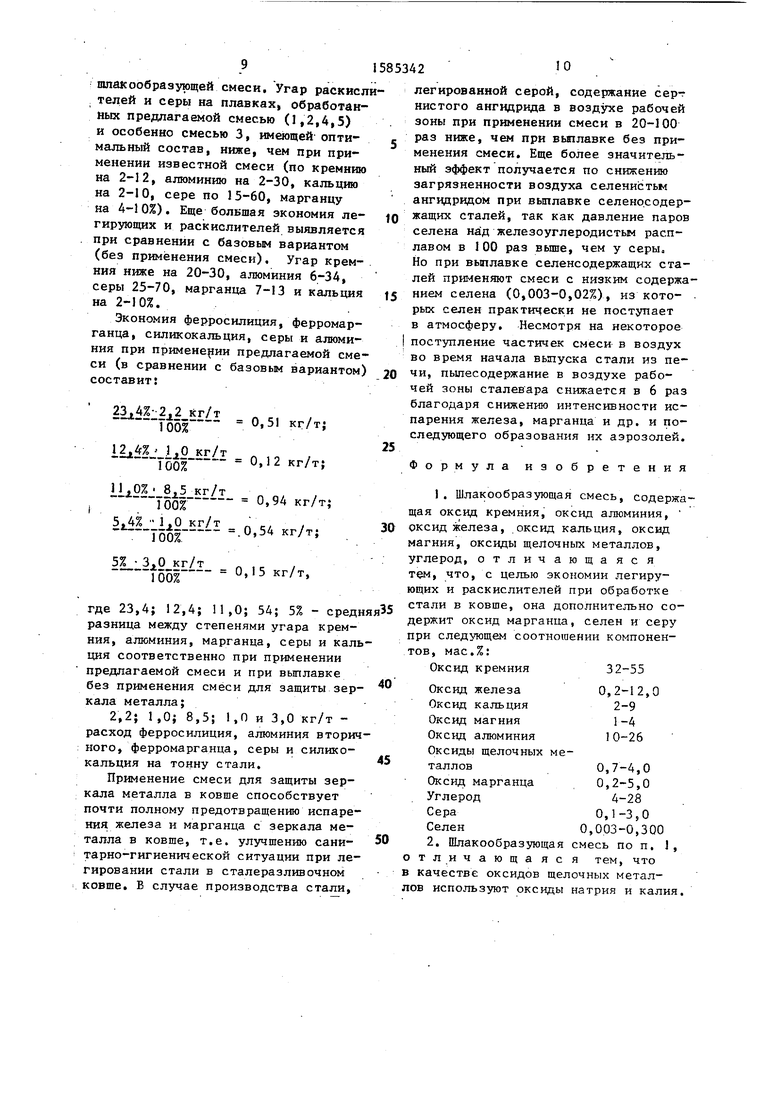

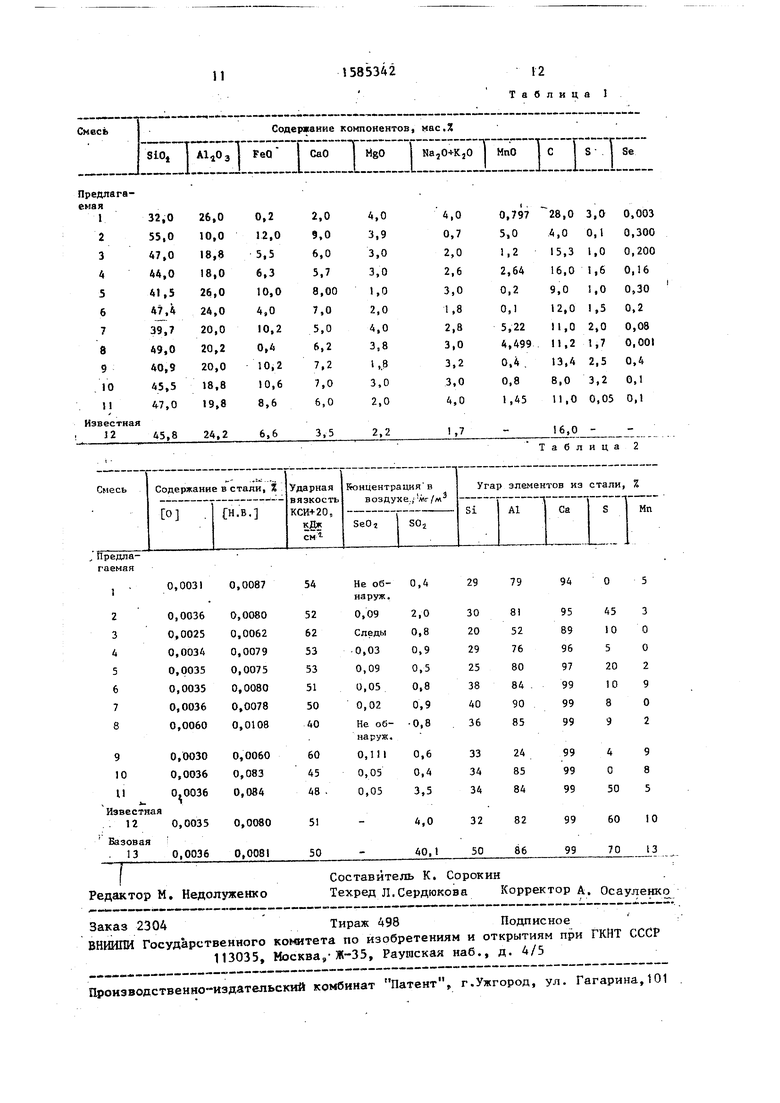

Химический состав опробованных смесей приведен в табл. 1.

Эффективность применения смеси определялась по степени усвоения кремния, .алюминия, кальция, серы и марганца. Для оценки загрязненности стали шлаковыми включениями за счет запутьгоания в металле частичек смеси определяли содержание в стали кислорода, неметаллических включе- НИИ, а также ударную вязкость стали в поперечном направлении, являющейся из механических характеристик наиболее чувствительной к наличию неметаллических включений. Кроме того, оценивалось влияние смеси на санитарно-гигиеническую ситуацию при легировании стали серой (по содержанию сернистого ангидрида). Оценивалась также,дополнительная загрязненность воздуха селенистым ангидридом из-за применения смеси, содержащей селен.

Результаты испытаний представлены в табл. 2.

Как видно из табл. 2, при применении предлагаемой смеси содержание двуокиси серы в воздухе снижается в 20-100 раз (благодаря повьш1енному усвоению серы металлом), концентрация селенистого ангидрида не превышает предельно допустимой концентрации (ПДК 0,1 мг/м. При содержании селена в смеси более 0,3% концентрация селенистого ангидрида в воздухе рабочей зоны превьшает ПДК.

Применение предлагаемой смеси обеспечивает содержание кислорода и неметаллических включений в стали не вьш1е, а механические свойства, в частности ударная вязкость, не ниже, чем в случае использования известной

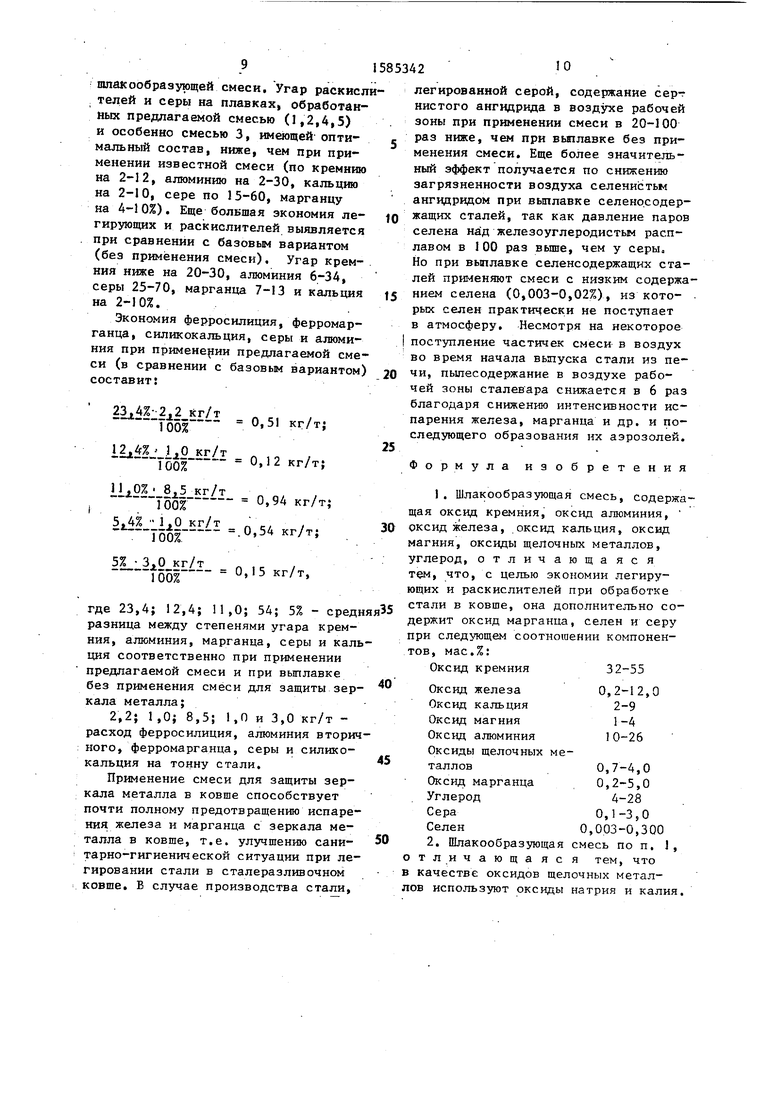

шлакообразующей смеси. Угар раскисл , тедей и серы на плавках, обработан- иых предлагаемой смесью (1,2,4,5) и особенно смесью 3, имеющей оптимальный состав, ниже, чем при применении известной смеси (по кремнию на 2-12, алюминию на 2-30, кальцию на 2-10, сере по 15-60, марганцу на 4-10%). Еще большая экономия легирующих и раскислителей выявляется при сравнении с базовым вариантом (без применения смеси). Угар кремния ниже на 20-30, алюминия 6-34, серы 25-70, марганца 7-13 и кальция на 2-10%.

Экономия ферросилиция, ферромарганца, силикокальция, серы и алюминия при применении предлагаемой смеси (в сравнении с базовым вариантом) составит:

23 4%:;2 2 кг/т

100% 5

. . , .

100% - - 0,12 кг/т;

iiiP%. , , Т00% ° кг/т -1,0 кг/т „ . .

----- ----- г П Sa кт /т

100% .и.з кг/т,

кг/т .. . .

100% 0,15 кг/т.

где 23,4; 12,4; 11,0; 54; 5% - средн разница между степенями угара кремния, алюминия, марганца, серы и кальция соответственно при применении предлагаемой смеси и при выплавке без применения смеси для защиты зер- кала металла;

2,2; 1,0; 8,5; 1,П и 3,0 кг/т - расход ферросилиция, алюминия вторичного, ферромарганца, серы и силикокальция на тонну стали.

Применение смеси для защиты зеркала металла в ковше способствует почти полному предотвращению испарения железа и марганца с зеркала металла в ковше, т.е. улучшению сани- тарно-гигиенической ситуации при легировании стали в сталеразливочном ковше. В случае производства стали.

5

легированной серой, содержание сернистого ангидрида в воздухе рабочей зоны при применении смеси в 20-100 - раз ниже, чем при вьплавке без применения смеси. Еще более значительный зффект получается по снижению загрязненности воздуха селенистьм ангидридом при выплавке селеносодер- 10 жащих сталей, так как давление паров селена над железоуглеродистым расплавом в 1 00 раз выше, чем у серЫа Но при выплавке селенсодержащих сталей пpшv eняют смеси с низким содержа- t5 нием селена (0,003-0,02%), из которых селен практически не поступает в атмосферу. Несмотря на некоторое i поступление частичек смеси в воздух

во время начала выпуска стали из пе- 20 чи, пьшесодержание в воздухе рабочей зоны сталевара снижается в 6 раз благодаря снижению интенсивности испарения железа, марганца и др. и последующего образования их аэрозолей.

35

0

30

5

Формула изобретения

I. Шлакообразующая смесь, содержащая оксид кремния, оксид алюминия, оксид железа, оксид кальция, оксид магния, оксиды щелочных металлов, углерод, отличающаяся тем, что, с целью экономии легирующих и раскислителей при обработке стали в ковше, она дополнительно содержит оксид марганца, селен и серу при следующем соотношении компонентов, мас.%:

Оксид кремния32-55

Оксид железа0,2-12,0

Оксид кальция2-9

Оксид магния1 -4

Оксид алюминия 0-26

Оксиды щелочных металлов0,7-4,0 Оксид марганца 0,2-5,0 . Углерод4-28 Сера 0,1-350 Селен 0,003-0,300 2. Шлакообразующая смесь по п. 1, отличающаяся тем, что в качестве оксидов щелочных металлов используют оксиды натрия и калия.

| НАПИЛОК | 1915 |

|

SU1089A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-08-15—Публикация

1988-09-20—Подача