Изобретение относится к черной металлургии, конкретно к производству анизотропной электротехнической стали, называемой также трансформаторной сталью.

Цель изобретения - улучшение качества поверхности стали путем снижения ее окисления, повышение электротехнических свойств и уменьшение их неоднородности по объему рулона при сокращении времени процесса.

Способ осуществляют следующим образом.

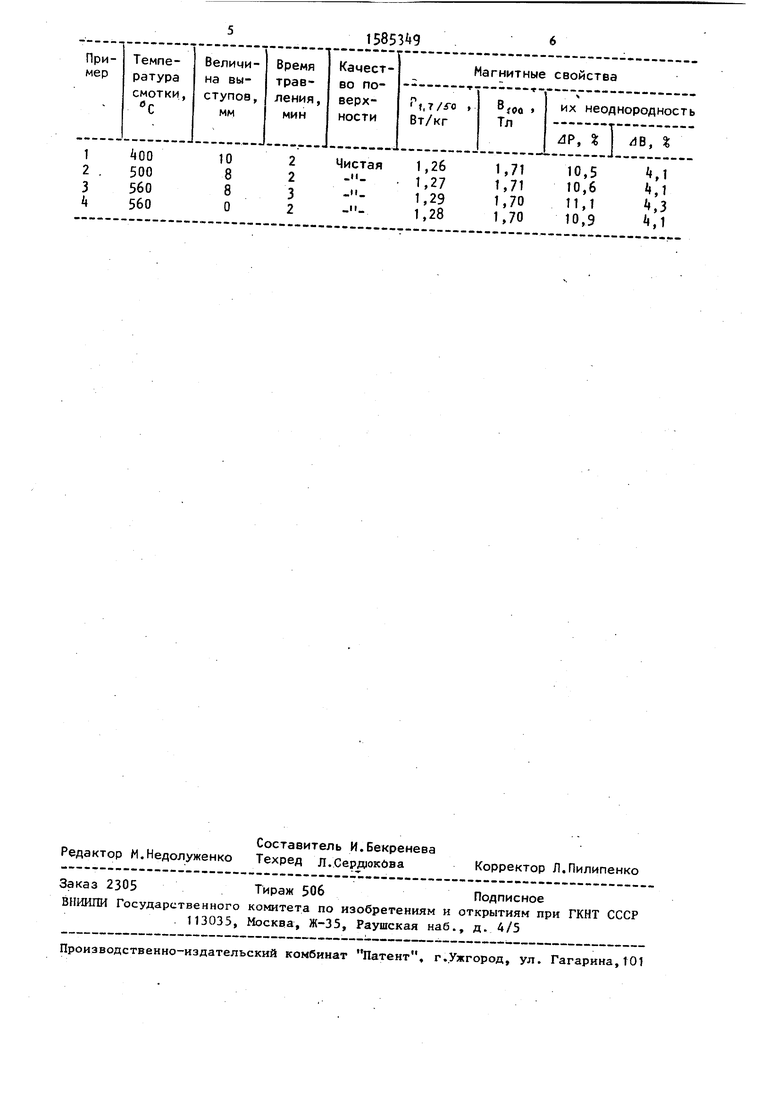

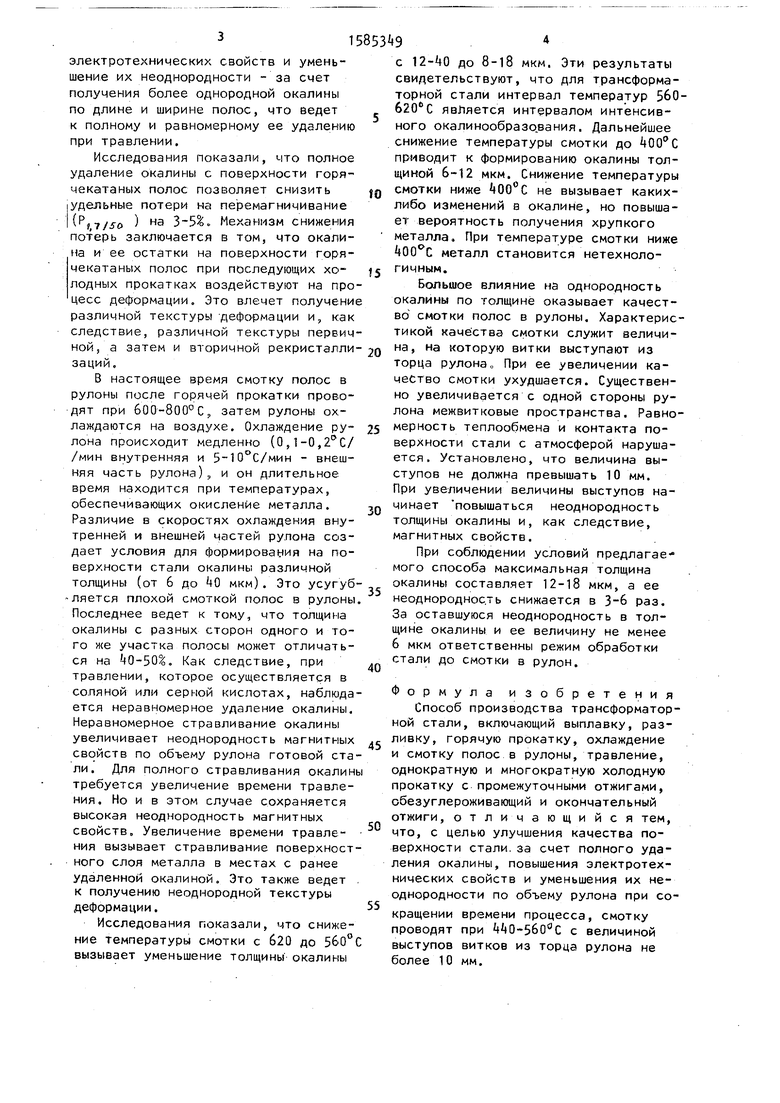

Трансформаторную сталь обрабатывали по технологии, указанной в ограни- :Читеяьной части формулы. Конечная .толщина составляла 0,30 мм. Варьировали только температуру смотки и величину выступов виtкoв. До температуры смотки полосы охлаждали по режиму: от температуры конца -прокатки до 820°С со скоростью 5Ч/с, от 820°С до температуры смотки со скоростью 60°С/с. После смотки рулоИы охлаждались в одинаковых условиях на воздухе.

Полученные результаты представлены в таблице.

Сокращение времени травления полос и улучшение качества их поверхности достигаются за счет получения более тонкой легкотравимой окалины, обеспечивает смотка.при 400-5бО°С с величиной выступов витков из торца рулона не более 10 мм, улучшение

СП

OQ

электротехнических свойств и уменьшение их неоднородности - за счет получения более однородной окалины по длине и ширине полос, что ведет к полному и равномерному ее удалению при травлении.

Исследования показали, что полное удаление окалины с поверхности горячекатаных полос позволяет снизить удельные потери на перемагничивание tT/50 ., Механизм снижения потерь заключается в том, что окалина и ее остатки на поверхности горячекатаных полос при последующих холодных прокатках воздействуют на процесс деформации. Это влечет получени различной текстуры -деформации и, как следствие, различной текстуры первичной, а затем и вторичной рекристалли заций,

В настоящее время смотку полос в рулоны после горячей прокатки проводят при 600-800° С,, затем рулоны охлаждаются на воздухе. Охлаждение рулона происходит медленно (0,1-0, /мин внутренняя и 5-10°С/мин - внешняя часть рулона),, и он длительное время находится при температурах, обеспечивающих окисление металла. Различие в скоростях охлаждения внутренней и внешней частей рулона создает условия для формирования на поверхности стали окалины различной толщины (от 6 до +0 мкм) . Это усугубляется плохой смоткой полос в рулоны Последнее ведет к тому, что толщина окалины с разных сторон одного и того же участка полосы может отличаться на 10-50. Как следствие, при травлении, которое осуществляется в соляной или серной кислотах, наблюдается неравномерное удаление окалины. Неравномерное стравливание окалины увеличивает неоднородность магнитных свойств по объему рулона готовой стали. Для полного стравливания окалин требуется увеличение времени травления. Но и в этом случае сохраняется высокая неоднородность магнитных свойств. Увеличение времени травления вызывает стравливание поверхностного слоя металла в местах с ранее удаленной окалиной. Это также ведет к получению неоднородной текстуры деформации.

Исследования показали, что снижение температуры смотки с 620 до 5бО° вызывает уменьшение толщины окалины

to

15

25

2о

. дс ,

с до 8-18 мкм. Эти результаты свидетельствуют, что для трансформаторной стали интервал температур 5бО- является интервалом интенсивного окалинообразо.вания. Дальнейшее снижение температуры смотки до приводит к формированию окалины толщиной 6-12 мкм. Снижение температуры смотки ниже не вызывает каких- либо изменений в окалине, но повышает вероятность получения хрупкого металла. При температуре смотки ниже 00 С металл становится нетехнологичным.

Большое влияние на однородность окалины по толщине оказывает качество смотки полос в рулоны. Характеристикой качества смотки служит величина, на которую витки выступают из торца рулона При ее увеличении качество смотки ухудшается. Существенно увеличиЁается с одной стороны рулона межвитковые пространства. Равномерность теплообмена и контакта поверхности стали с атмосферой нарушается. Установлено, что величина выступов не должна превышать 10 мм. При увеличении величины выступов начинает повышаться неоднородность толщины окалины и, как следствие, магнитных свойств.

При соблюдении условий предлагаемого способа максимальная толщина окалины составляет 12-18 мкм, а ее неоднородность снижается в 3-6 раз. За оставшуюся неоднородность в толщине окалины и ее величину не менее 6 мкм ответственны режим обработки стали до смотки в рулон.

30

35

40

с

0

5

Формула изобретения

Способ производства трансформаторной стали, включающий выплавку, разливку, горячую прокатку, охлаждение и смотку полос в рулоны, травление, однократную и многократную холодную прокатку с промежуточными отжигами, обезуглероживающий и окончательный отжиги, отличающийся тем, что, с целью улучшения качества поверхности стали.за счет полного удаления окалины, повышения электротехнических свойств и уменьшения их неоднородности по объему рулона при сокращении времени процесса, смотку проводят при i «0-560 C с величиной выступов витков из торца рулона не более 10 мм.

риер

Температурасмотки,

Величина выступов,

мм

Время травления , мин

Качество поверхности

АОО 500 560 560

10 8 8 О

2 2 3 2

Чистая

п

- 11

Магнитные свойства

1,7/5-0

Вт/кг

fOO

Тл

их неоднородность

iJI Y

Р, % В,

. .

- .

1,26

1,27 1,29 1.28

1,71 1,71 1,70 1.70

10,5 10,6

11.1 10,9

М ,1 .З «.I

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 1994 |

|

RU2082772C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1993 |

|

RU2048545C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2009 |

|

RU2403293C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ С ПОВЫШЕННОЙ ПРОНИЦАЕМОСТЬЮ | 2006 |

|

RU2348704C2 |

| АНИЗОТРОПНАЯ ЭЛЕКТРОТЕХНИЧЕСКАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2001 |

|

RU2181786C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ТОНКОЛИСТОВОЙ СТАЛИ | 2002 |

|

RU2224030C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2001 |

|

RU2180357C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2003 |

|

RU2233892C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2199594C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 2001 |

|

RU2171299C1 |

Изобретение относится к черной металлургии, в частности к производству электротехнической анизотропной стали, называемой также трансформаторной сталью и применяемой для изготовления магнитопроводов электрической аппаратуры. Цель изобретения - улучшение качества поверхности стали путем снижения ее окисленности, повышение электротехнических свойств и уменьшение их неоднородности по объему рулона при сокращении времени процесса. Способ включает выплавку, разливку, горячую прокатку, охлаждение и смотку полос в рулоны, травление, однократную или многокартную с промежуточными отжигами холодную прокатку, обезуглероживающий и окончательный отжиги. Смотку проводят при 400-560°С с величиной выступов витков из торца рулона не более 10 мм. 1 табл.

Авторы

Даты

1990-08-15—Публикация

1988-07-22—Подача