Изобретение относится к области черной металлургии, конкретно к производству электротехнической стали с ориентированной структурой, используемой для изготовления силовых трансформаторов.

Одним из основных условий получения качественной трансформаторной стали является формирование при завершающей высокотемпературной термообработке совершенной ребровой текстуры. Эта текстура развивается в стабилизированной дисперсными неметаллическими включениями матрице в ходе вторичной рекристаллизации. В зависимости от состава стабилизирующей фазы различают так называемые: "сульфидный", "сульфонитридный" и "нитридный" варианты технологического процесса производства электротехнической анизотропной стали (МОЛОТИЛОВ Б. В. и др. "Сера в трансформаторных сталях", изд. "Металлургия", 1973 г., 76.2) [1].

"Нитридный" вариант имеет три модификации, различающиеся стадиями передела, на которых происходит формирование включений. Первая модификация предусматривает выделение дисперсных включений преимущественно на завершающей стадии горячей прокатки. Известен способ производства анизотропной электротехнической стали, включающий горячую прокатку и нормализационный отжиг горячекатаных рулонов (ЖИДЕК А. "Влияние нормализационного отжига горячекатаных рулонов на развитие рекристаллизационных текстур", Ковове материалу 5 XII, Братислава, 1975, с.594-603) [2].

Вторая модификация предусматривает выделение включений частично при горячей прокатке, частично при термообработке в ходе полигонизации в процессе высокотемпературного отжига.

Известен способ производства анизотропной электротехнической стали, включающий выплавку, горячую прокатку, смотку при 520-570oС, обезуглероживание, холодную прокатку, высокотемпературный отжиг с нагревом со скоростью 5-15oС/ч в интервале температур 400-700oС (RU 2137849 С1, МПК 7 С 21 D 8/12, 20.09.1999) [3].

Третья модификация предусматривает выделение включений после азотирования.

Известен способ изготовления текстурованной ленты из железокремнистых сплавов, включающий горячую прокатку, отжиг и стабилизирующий отжиг при 600oС в селитровой ванне (см. SU 198376, МПК 7 С 21 D 8/12, 1/26, 07.08.1967) [4].

Наиболее близким аналогом заявленному изобретению является способ производства анизотропной электротехнической стали, включающий выплавку стали, внепечную обработку, непрерывную разливку, нагрев слябов, черновую и чистовую горячую прокатку, обезуглероживающий отжиг с последующим азотированием, нанесение термостойкого покрытия, высокотемпературный и выпрямляющий отжиги (см. RU 2159821 С1, МПК 7 С 21 D 8/12, 27.11.2000) [5].

Первые две модификации "нитридной" технологии (особенно второй) успешно используются при изготовлении стали массового потребления. Потенциальные возможности третьей модификации весьма высоки [5], однако стабильность процесса в настоящее время недостаточна, что ограничивает его массовое внедрение.

Техническим результатом изобретения является стабилизация процесса текстурообразования при производстве стали по "нитридному" варианту технологии с азотированием.

Для достижения указанного технического результата в известном способе производства анизотропной электротехнической стали, включающий выплавку стали, внепечную обработку, непрерывную разливку, нагрев слябов, черновую и чистовую горячую прокатку, нормализацию горячекатаных рулонов, одностадийную холодную прокатку, обезуглероживающий отжиг с последующим азотированием, нанесение термостойкого покрытия, высокотемпературный и выпрямляющий отжиги, температуру завершающей стадии обезуглероживающего отжига Т выбирают в зависимости от температуры завершения черновой горячей прокатки в соответствии с выражением

T=(2,17[TКЧГП]-1350)±10,

где ТКЧГП - температура завершения черновой прокатки, oС.

Исследования показали, что в отличие от большинства других вариантов передела, жестко ограничивающих развитие собирательной рекристаллизации, вариант с азотированием неизбежно сопровождается нормальным ростом зерен после завершения первичной рекристаллизации в ходе обезуглероживающего отжига. Более того, нормальный рост зерен, способствуя увеличению температуры вторичной рекристаллизации, позволяет обострить ребровую текстуру. В то же время необходимо исключить чрезмерное огрубление структуры (разнозернистость) на стадии собирательной рекристаллизации. В соответствии с нашими исследованиями причинами значительного разброса свойств в стали, произведенной по технологии с азотированием, является либо недостаточное развитие собирательной рекристаллизации, определяемой температурой завершения черновой прокатки, либо излишней разнозернистостью металла, обусловленной одновременно недостаточной стабилизацией структуры (низкая температура завершения горячей прокатки) и высокой температурой завершающей стадии обезуглероживающего отжига. Следовательно, температурный режим завершающей стадии обезуглероживающего отжига Т должен выбираться в зависимости от температуры завершения черновой горячей прокатки.

Пример 1. Металл выплавляли в кислородных конверторах, внепечная обработка состояла в вакуумировании с одновременной продувкой аргоном через днище ковша. После внепечной обработки был получен следующий химический состав, в мас. %: С 0,047, Si 3,09, Mn 0,16, Al (кислоторастворимый) 0,033, N 0,007, Р 0,011, остальное - неизбежные примеси. Металл разливают на машинах непрерывного литья. Полученные слябы нагревали в методических печах до 1250... 1260oС, температуру завершения горячей прокатки варьируют в пределах 1070... 1100oС за счет перераспределения обжатий между шестью клетями черновой группы. Далее металл прокатывали в чистовой группе широкополосного стана на полосы толщиной 2,5 мм. Горячекатаный подкат обрабатывали по схеме: нормализация при Тн = 1080oС, время выдержки ~ 90 с с последующим охлаждением на воздухе и закалкой от 900oС, травление, холодная прокатка на толщину 0,30 мм, обезуглероживающий отжиг, состоящий из 2-х стадий: первая - удаление углерода при 820oС, выдержка 120 с, вторая - нагрев до 800-1000oС, затем проводили азотирование, высокотемпературный и выпрямляющий отжиги.

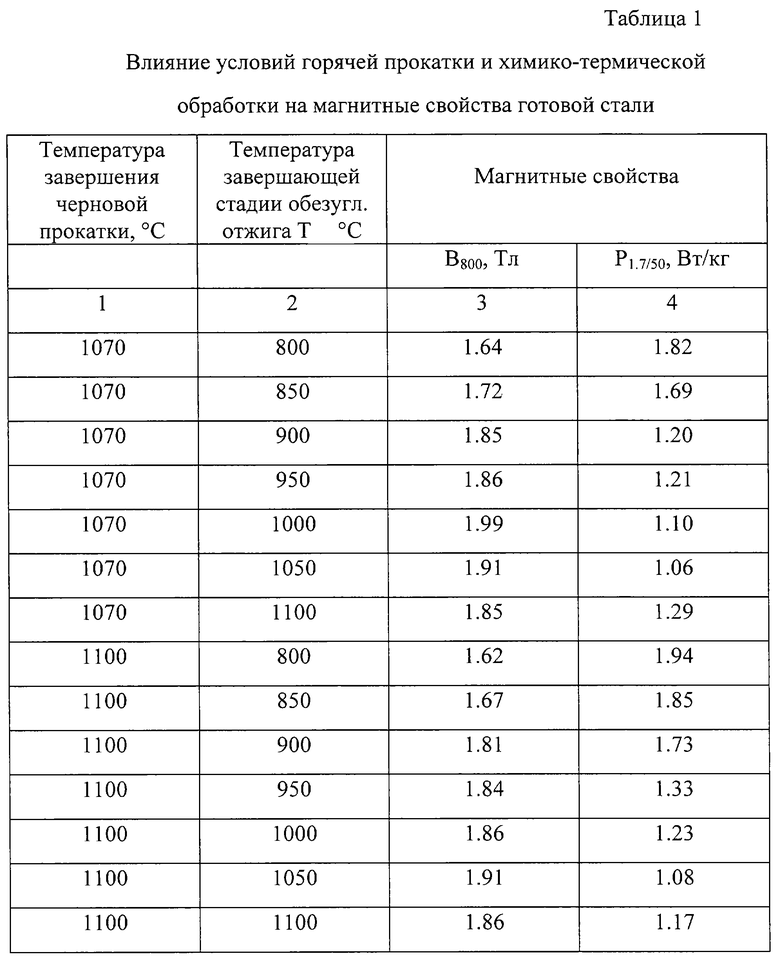

Таблица 1 иллюстрирует полученные результаты.

Из данных таблицы следует, что потенциал стали, прокатанной по разным режимам, примерно равноценен, но сравнительно низкий температурный режим прокатки характеризуется большей стабильностью.

Пример 2. Металл, содержащий 0,049 мас.% C, 3,14 мас.% Si, 0,19 мас.% Mn, 0,033 мас. % Al, 0,007 мас.% N, 0,009 мас.% P, обрабатывали по схемам, аналогичным описанным в примере 1 со следующими отличиями:

1) температура нагрева слябов составляла 1180...1200oC;

2) температуру завершения черновой деформации варьировали в пределах 1040...1070oC.

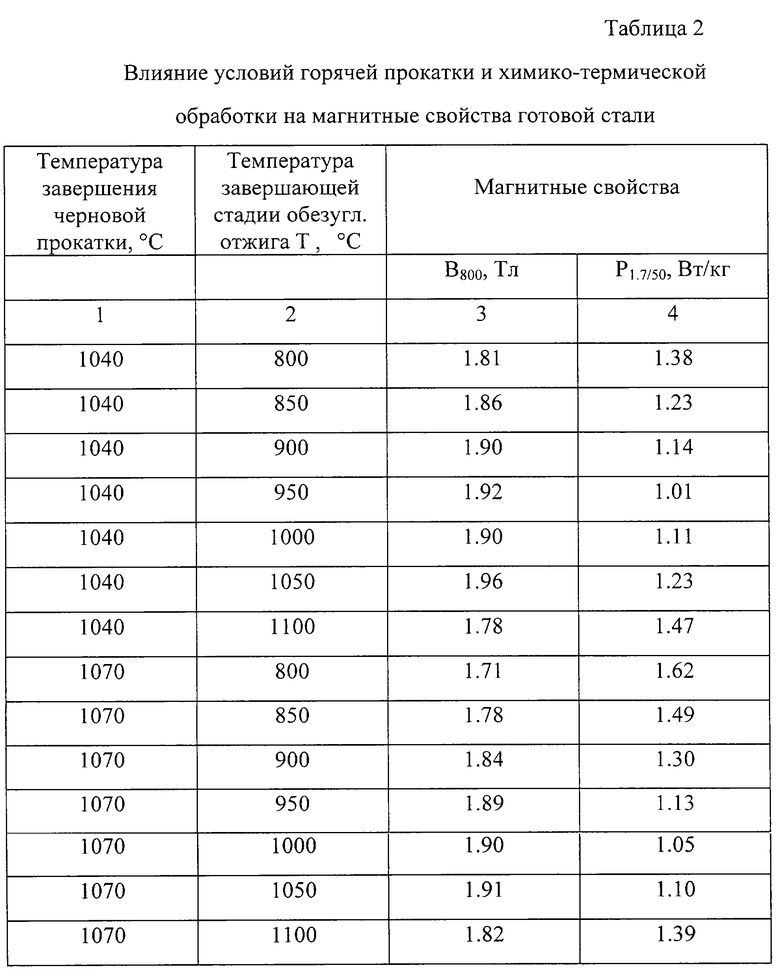

Результаты исследований приведены в таблице 2.

Видно, что по сравнению с предыдущим примером оптимальная температура термообработки смещается с 1000...1050oC до 950...1000oC.

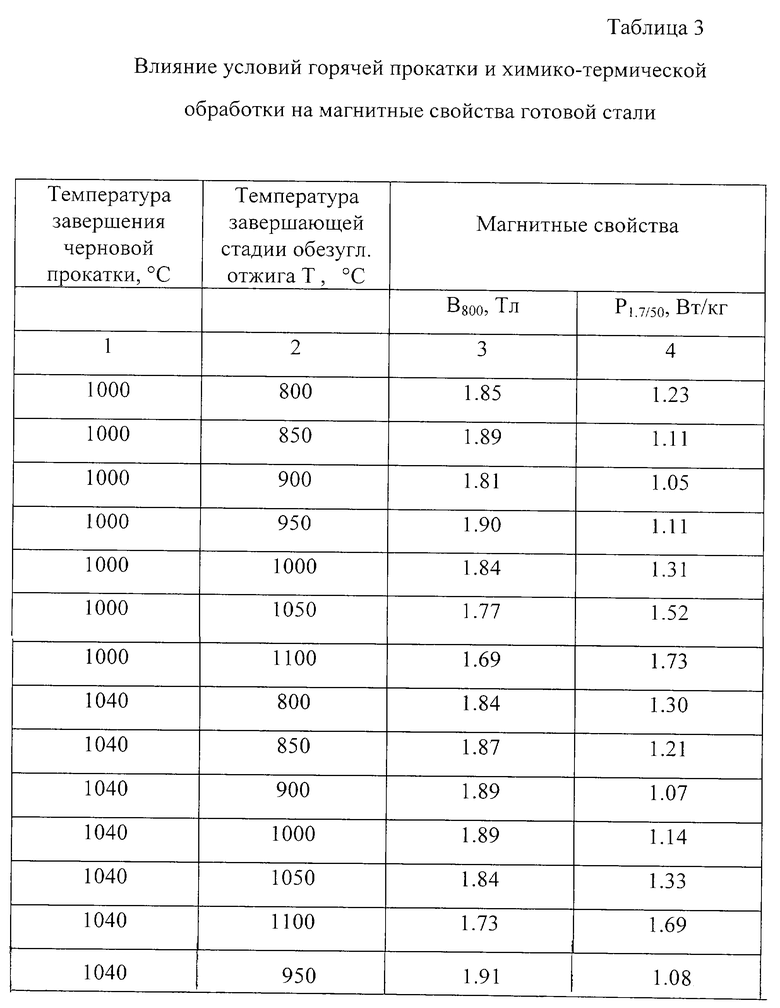

Пример 3. В отличие от примеров 1 и 2 температуру нагрева слябов поддерживали в пределах 1130...1150oC, а температуру завершения черновой деформации - 1000...1040oC. Результаты исследований приведены в таблице 3.

Очевидно, что при низкотемпературных режимах нагрева слябов и горячей прокатке происходит дальнейшее уменьшение температуры химико-термической обработки до 900...950oC.

Приведенные примеры подтверждают целесообразность изменения режима завершающей стадии обезуглероживающего отжига в зависимости от температурного режима горячей прокатки в черновой группе клетей в соответствии с вышеприведенным уравнением.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2002 |

|

RU2199595C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКОЙ МАГНИТНОЙ ИНДУКЦИЕЙ | 2002 |

|

RU2216601C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКИМИ МАГНИТНЫМИ СВОЙСТВАМИ | 2009 |

|

RU2407809C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ С ПОВЫШЕННОЙ ПРОНИЦАЕМОСТЬЮ | 2006 |

|

RU2348705C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ С ПОВЫШЕННОЙ ПРОНИЦАЕМОСТЬЮ | 2006 |

|

RU2348704C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2001 |

|

RU2175985C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2082771C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С НИЗКИМИ УДЕЛЬНЫМИ ПОТЕРЯМИ НА ПЕРЕМАГНИЧИВАНИЕ | 2009 |

|

RU2407808C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОНИЦАЕМОЙ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2017 |

|

RU2637848C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОНИЦАЕМОЙ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2012 |

|

RU2516323C1 |

Изобретение относится к черной металлургии и может быть использовано при производстве электротехнических анизотропных сталей с ребровой текстурой (110) [001]. Сущность изобретения: для сталей с фазой AIN в качестве ингибитора нормального роста зерна температура завершающей стадии обезуглероживающего отжига выбирается в зависимости от режима горячей прокатки стали, что обеспечивает стабилизацию процесса текстурообразования при производстве стали по нитридному варианту технологии азотированием. 3 табл.

Способ производства анизотропной электротехнической стали, включающий выплавку стали, внепечную обработку, непрерывную разливку, нагрев слябов, черновую и чистовую горячую прокатку, нормализацию горячекатаных рулонов, одностадийную холодную прокатку, обезуглероживающий отжиг с последующим азотированием, нанесение термостойкого покрытия, высокотемпературный и выпрямляющий отжиги, отличающийся тем, что температуру завершающей стадии обезуглероживающего отжига Т выбирают в зависимости от температуры завершения черновой горячей прокатки в соответствии с выражением

Т=(2,17[TКЧГП]-1350)±10oС,

где ТКЧГП - температура завершения черновой прокатки, oС.

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2000 |

|

RU2159821C1 |

| Способ производства холоднокатаной анизотропной электротехнической стали | 1985 |

|

SU1275053A1 |

| Способ производства анизотропной электротехнической стали | 1988 |

|

SU1534070A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2094487C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1996 |

|

RU2098493C1 |

Авторы

Даты

2003-02-27—Публикация

2002-06-25—Подача