Изобретение относится к деревообрабатывающей промышленности и может быть использовано для получения антифрикционных материалов на основе древесины.

Цель изобретения - упрощение способа.

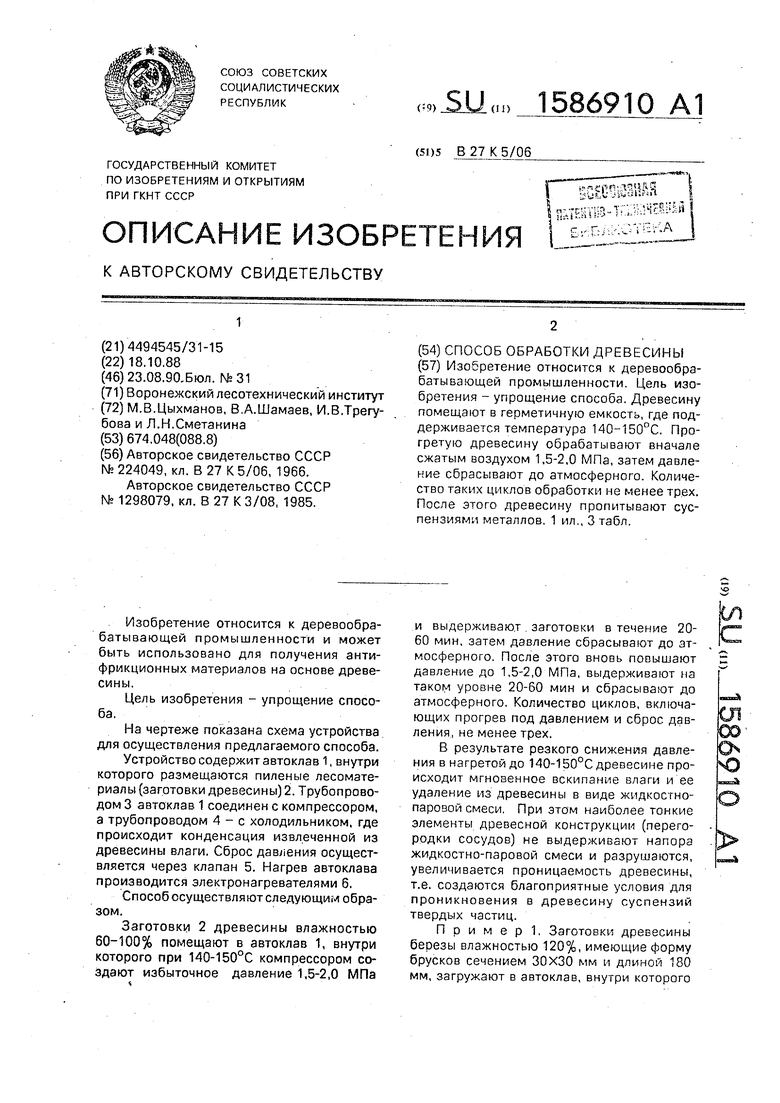

На чертеже показана схема устройства для осуществления предлагаемого способа.

Устройство содержит автоклав 1, внутри которого размещаются пиленые лесоматериалы (заготовки древесины) 2. Трубопроводом 3 автоклав 1 соединен с компрессором, а трубопроводом 4 - с холодильником, где происходит конденсация извлеченной из древесины влаги. Сброс давления осуществляется через клапан 5. Нагрев автоклава производится электронагревателями 6.

Способ осуществляют следующим образом.

Заготовки 2 древесины влажностью 60-100% помещают в автоклав 1, внутри которого при 140-150°С компрессором создают избыточное давление 1,5-2,0 МПа

и выдерживают . заготовки в течение 20- 60 мин, затем давление сбрасывают до атмосферного. После этого вновь повышают давление до 1,5-2,0 МПа, выдерживают на таком уровне 20-60 мин и сбрасывают до атмосферного. Количество циклов, включающих прогрев под давлением и сброс давления, не менее трех.

В результате резкого снижения давления в нагретой до 140-150°С древесине происходит мгновенное вскипание влаги и ее удаление из древесины в виде жидкостно- паровой смеси. При этом наиболее тонкие элементы древесной конструкции (перегородки сосудов) не выдерживают напора жидкостно-паровой смеси и разрушаются, увеличивается проницаемость древесины, т.е. создаются благоприятные условия для проникновения в древесину суспензий твердых частиц.

П р и м е р 1, Заготовки древесины березы влажностью 120%, имеющие форму брусков сечением 30X30 мм и длиной 180 мм, загружают в автоклав, внутри которого

ю

поддерживают температуру ИО С 3 гвто- клаве создают давление 1,5 МПа на ЗС мин, а затем сбрасывают до атмосферного в течение 0,5 мин. Такой цикл обработки повторяют четыре раза. Влажность древесины при этом после первого цикла снижается до 61%, после второго до 32%, после третьего до 15%, после четвертого до 4%.

После сушки заготовки пропитывают с торца под давлением 4,0 МПа суспензией порошковой меди в глицерине на глубину 15 мм при содержании в пропитанной зоне сухой меди до 11,5%.

П р и м е р 2. Заготовки древесины осины влажностью 80%, сеченим 80x80 мм и длиной 300 мм помещают в автоклав, вн /т- ри которого поддерживают температуру 150° С. Давление в автоклаве повышают до 2,0 МПа и выдерживают на таком уровне в течение 50 мин, после чего сбрасывают до атмосферного в течение 0,7 мин. Цикл обработки повторяют три раза. Влажность древесины после первого цикла достигает 35%, после второго 20%, после третьего 12%. После сушки заготовки пропитывают с торца суспензией дисульфида молибдена в глицерине под давлением 6,0 МПа на глубину 16 мм при содержании дисульфида молибдена 12%.

Пропитанные зоны заготовок древесины, полученные по примерам 1 и 2, уплотняют до плотности 1200 кг/м и изготавливают подшипники скольжения.

Эффективность сушки и проницаемость древесины суспензиями определяются температурой, избыточным давлением сжатого воздуха и длительностью его воздействия на древесину, а также количеством циклов, включающих прогрев древесины под давлением и сброс давления до атмосферного.

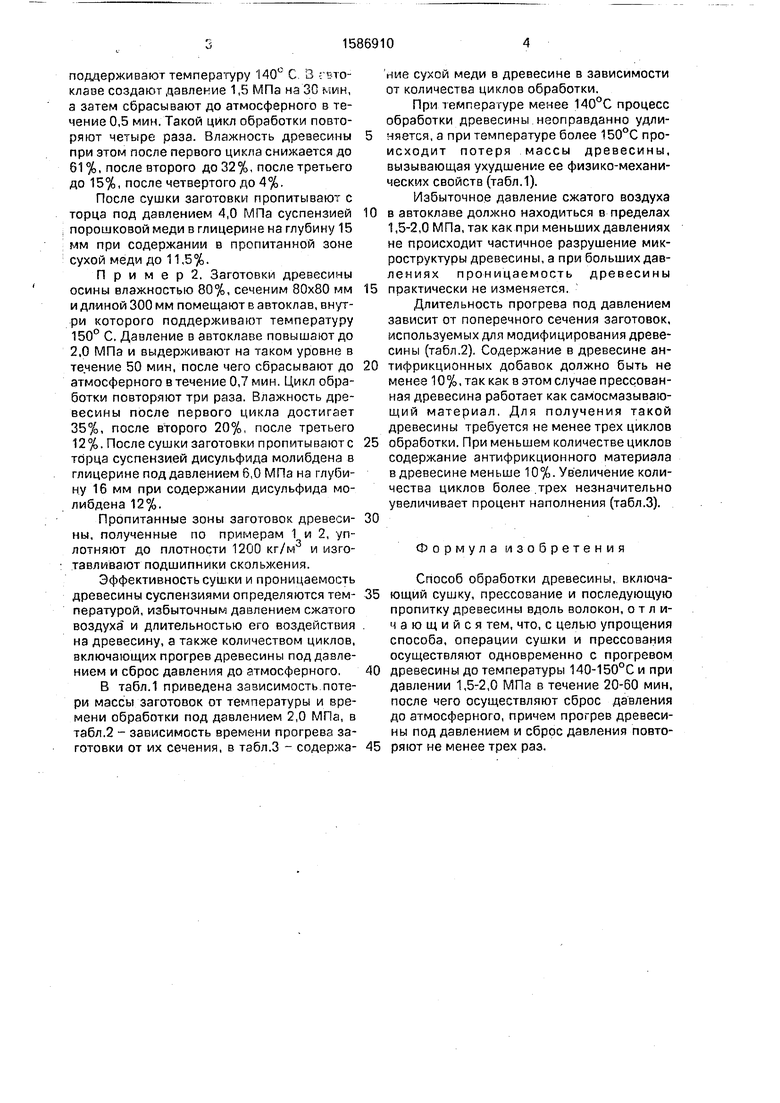

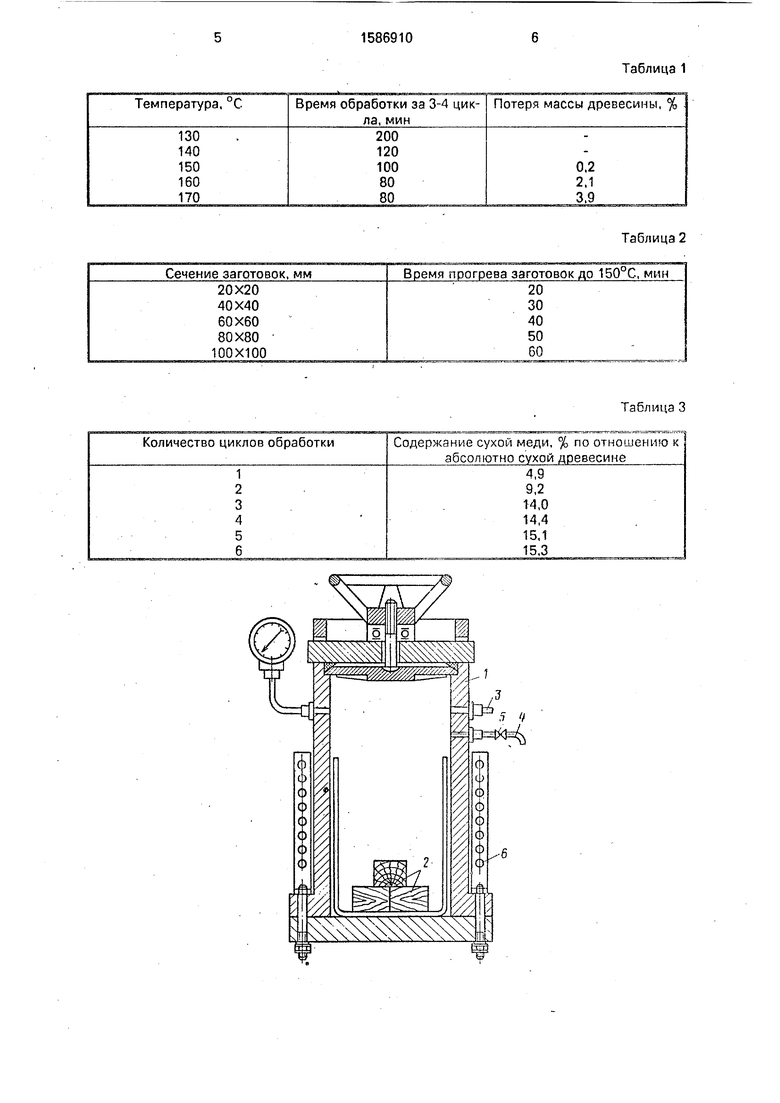

В табл.1 приведена зависимость.потери массы заготовок от температуры и времени обработки под давлением 2,0 МПа, в табл.2 - зависимость времени прогрева заготовки от их сечения, в табл.3 - содержание сухой меди в древесине в зависимости от количества циклов обработки.

При температуре менее 140°С процесс обработки древесины неоправданно удлиняется, а при температуре более 150°С происходит потеря массы древесины, вызывающая ухудшение ее физико-механических свойств {табл.1).

Избыточное давление сжатого воздуха

в автоклаве должно находиться в пределах 1,5-2,0 МПа, так как при меньших давлениях не происходит частичное разрушение микроструктуры древесины, а при больших давлениях проницаемость древесины

практически не изменяется.

Длительность прогрева под давлением зависит от поперечного сечения заготовок, используемых для модифицирования древесины (табл.2). Содержание в древесине антифрикционных добавок должно быть не менее 10%, так как в этом случае прессованная древесина работает как самосмазывающий материал. Для получения такой древесины требуется не менее трех циклов

обработки. При меньшем количестве циклов содержание антифрикционного материала в древесине меньше 10%. Увеличение количества циклов более.трех незначительно увеличивает процент наполнения (табл.3).

Формула изобретения

Способ обработки древесины, включа- ющий сушку, прессование и последующую пропитку древесины вдоль волокон, отличающийся тем, что, с целью упрощения способа, операции сушки и прессования осуществляют одновременно с прогревом древесины до температуры 140-150°С и при давлении 1,5-2,0 МПа в течение 20-60 мин, после чего осуществляют сброс давления до атмосферного, причем прогрев древесины под давлением и сброс давления повто- ряют не менее трех раз.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ДРЕВЕСИНЫ | 1996 |

|

RU2142876C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ ДРЕВЕСИНЫ (ВАРИАНТЫ) | 1995 |

|

RU2091217C1 |

| Способ обработки сырой древесины | 1978 |

|

SU967822A1 |

| СПОСОБ ОБРАБОТКИ ДРЕВЕСНЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2516259C2 |

| УСТАНОВКА И СПОСОБ СУШКИ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДРЕВЕСИНЫ | 2022 |

|

RU2780600C1 |

| Способ получения модифицированной древесины | 1988 |

|

SU1639961A1 |

| СПОСОБ ГЛУБОКОЙ ПРОПИТКИ ДРЕВЕСИНЫ | 2006 |

|

RU2339504C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВАННОЙ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 1992 |

|

RU2024667C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2400684C1 |

| СПОСОБ ГЛУБОКОЙ ПРОПИТКИ ДРЕВЕСИНЫ | 2011 |

|

RU2469842C1 |

Изобретение относится к деревообрабатывающей промышленности. Цель изобретения - упрощение способа. Древесину помещают в герметичную емкостью где поддерживается температура 140-150°С. Прогретую древесину обрабатывают вначале сжатым воздухом 1,5-2,0 МПа, затем давление сбрасывают до атмосферного. Количество таких циклов обработки не менее трех. После этого древесину пропитывают суспензиями металлов. 1 ил., 3 табл.

Количество циклов обработки

1 2 3

4 5 6

Таблица 2

Таблица 3

Содержание сухой меди, % по отношению к абсолютно сухой древесине

4,9

9,2

14,0

14,4

15,1

15,3

| Авторское свидетельство СССР № 224049, кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Способ обработки древесины лиственных пород | 1985 |

|

SU1298079A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1990-08-23—Публикация

1988-10-18—Подача