Изобретение относится к литейному производству, в частности к формовочному оборудованию метательного типа, произво- дящему уплотнение формовочной смеси с использованием кинетической энергии, полученной смесью от взрывного или пневматического импульса.

Цель изобретения - повышение степени уплотнения формовочной смеси и экономия энергоносителя.

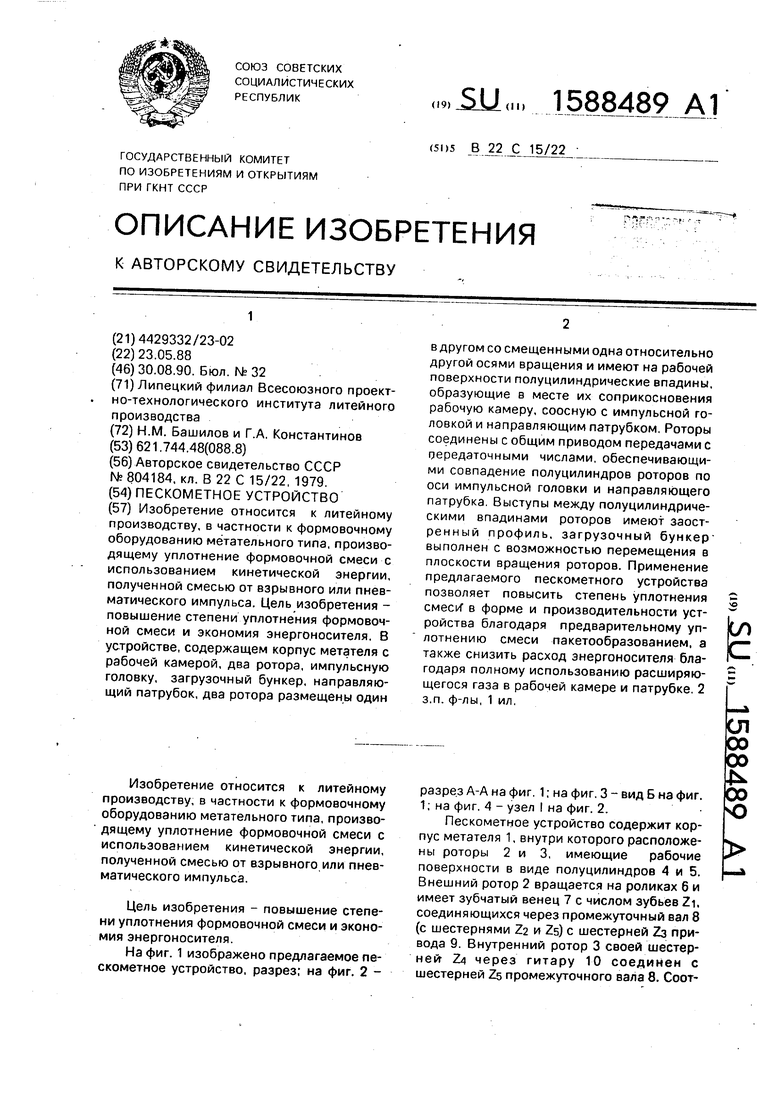

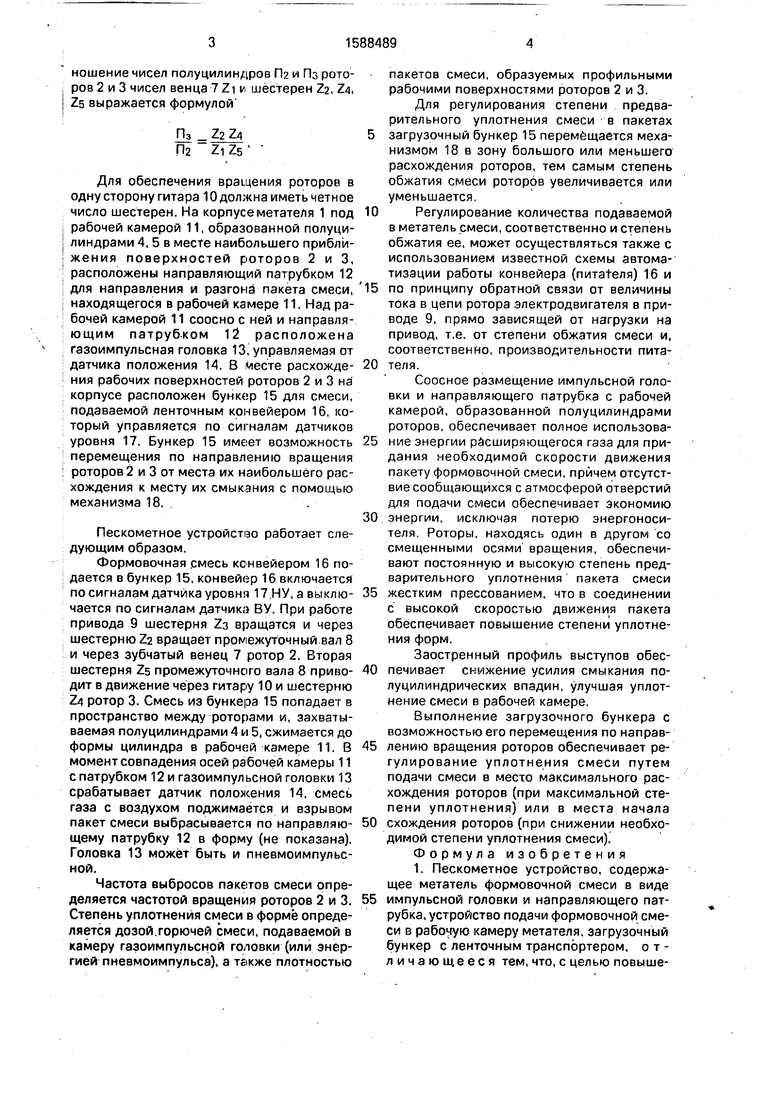

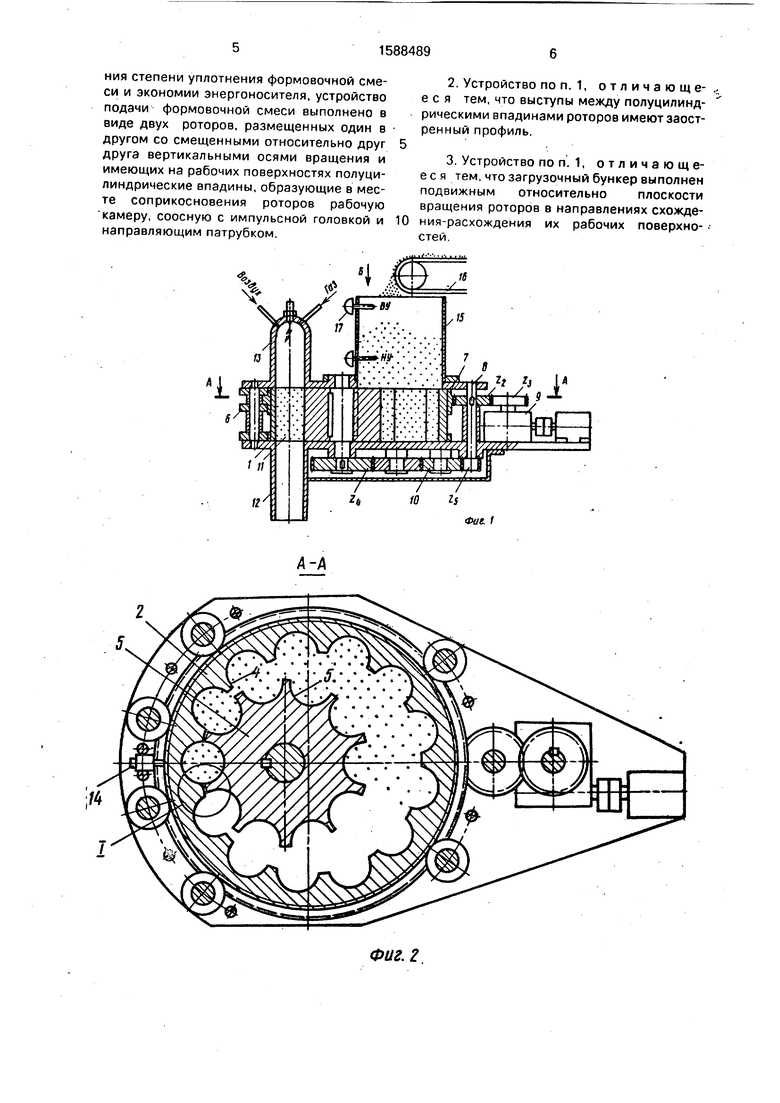

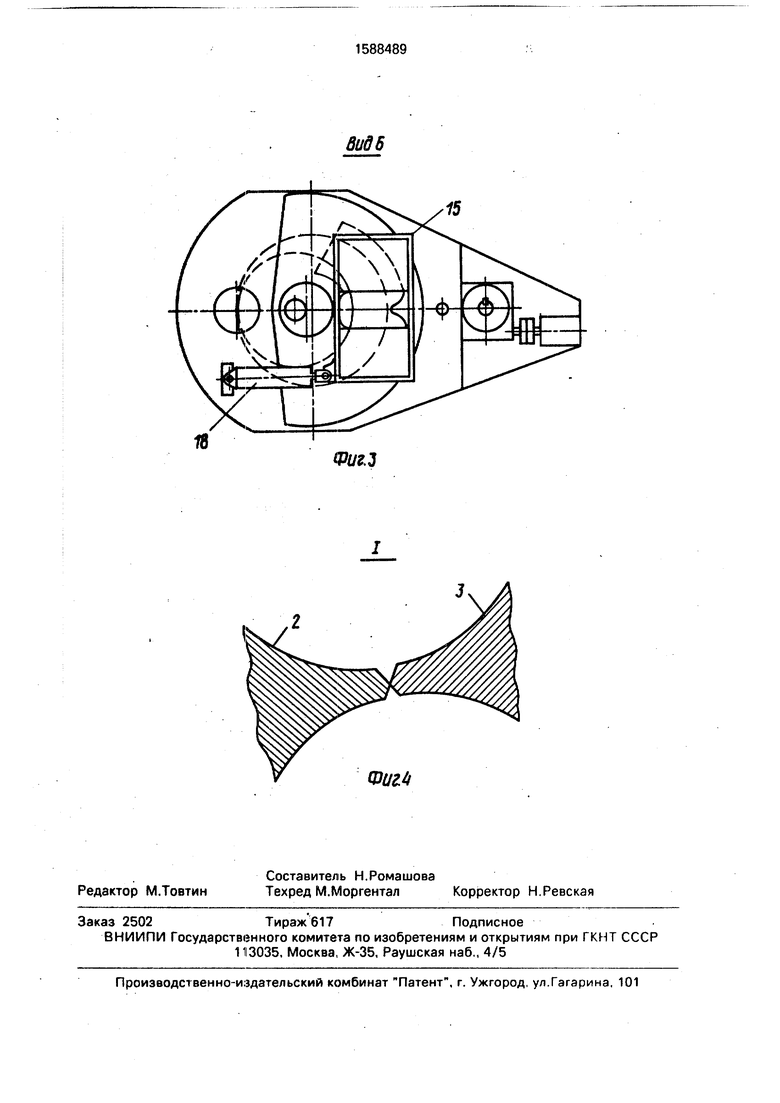

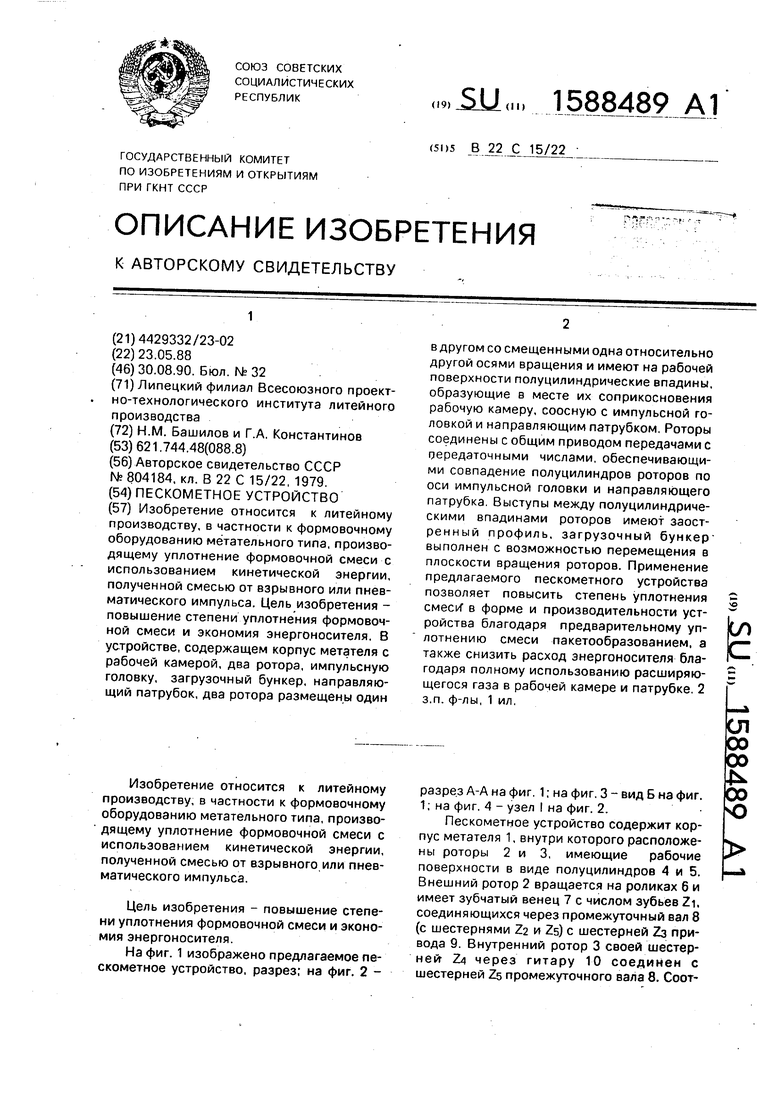

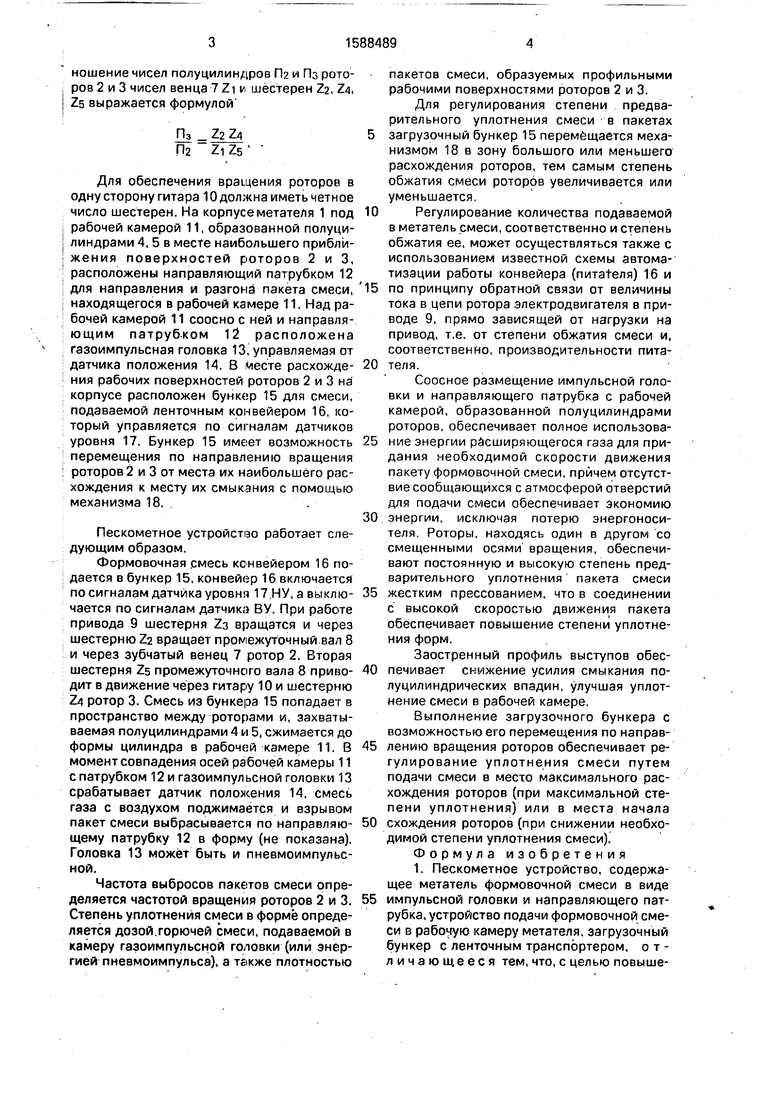

На фиг. 1 изображено предлагаемое пескометное устройство, разрез; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - узел I на фиг. 2.

Пескометное устройство содержит корпус метателя 1, внутри которого расположены роторы 2 и 3, имеющие рабочие поверхности в виде полуцилиндров 4 и 5. Внешний ротор 2 вращается на роликах 6 и имеет зубчатый венец 7 с числом зубьев Zi, соединяющихся через промежуточный вал 8 (с шестернями Za и Zs) с шестерней 2з привода 9. Внутренний ротор 3 своей шестерней Z4 через гитару 10 соединен с шестерней Zs промежуточного вала 8. Соотсл

00

сх

4ii 00 Ю

ношение чисел полуцилиндров П и Пз роторов 2 и 3 чисел венца 7 Zi и шестерен Z2, Z4, Zs выражается формулой

Пз

П2

Z2Z4

ZiZs

Для обеспечения вращения роторов в одну сторону гитара 10 должна иметь четное число шестерен. На корпусе метателя 1 под рабочей камерой 11, образованной полуцилиндрами 4, 5 в месте наибольшего приблй- жения поверхностей роторов 2 и 3, расположены направляющий патрубком 12 для направления и разгони пакета смеси, находящегося в рабочей камере 11. Над рабочей камерой 11 соосно с ней и направляющим патрубком 12 расположена газоимпульсная головка 13, управляемая от датчика положения 14. В «лесте расхождения рабочих поверхностей роторов 2 и 3 на корпусе расположен бункер 15 для смеси, подаваемой ленточным конвейером 16, который управляется по сигналам датчиков уровня 17. Бункер 15 име1ет возможность перемещения по направлению вращения роторов 2 и 3 от места их наибольшего расхождения к месту их смыкания с помощью механизма 18..

Пескометное устройство работает следующим образом.

Формовочная смесь конвейером 16 подается в бункер 15, конвейер 16 включается по сигналам датчика уровня 17.НУ, а выключается по сигналам датчика ВУ. При работе привода 9 шестерня Zs вращатся и через шестерню Z2 вращает промежуточный вал 8 и через зубчатый венец 7 ротор 2. Вторая шестерня Zs промежуточного вала 8 приводит в движение через гитару 10 и шестерню ZA ротор 3. Смесь из бункера 15 попадает в пространство между роторами и, захватываемая полуцилиндрами 4 и 5, сжимается до формы цилиндра в рабочегй камере 11. В момент совпадения осей рабочей камеры 11 с патрубком 12 и газоимпульсной головки 13 срабатывает датчик положения 14, смесь газа с воздухом поджимается и взрывом пакет смеси выбрасывается по направляющему патрубку 12 в форму (не показана). Головка 13 может быть и пневмоимпульс- ной.

Частота выбросов смеси определяется частотой вращения роторов 2 и 3. Степень уплотнения смеси в форме определяется дозой.горючей смеси, подаваемой в камеру гаэоимпульсной головки (или энергией пневмоимпульса), а также плотностью

пакетов смеси, образуемых профильными рабочими поверхностями роторов 2 и 3.

Для регулирования степени предварительного уплотнения смеси в пакетах 5 загрузочный бункер 15 перемещается механизмом 18 в зону большого или меньшего расхождения роторов, тем самым степень обжатия смеси роторов увеличивается или уменьшается,

0 Регулирование количества подаваемой в метатель смеси, соответственно и степень обжатия ее, может осуществляться также с использованием известной схемы автоматизации работы конвейера (питateля) 16 и

5 по принципу обратной связи от величины тока в цепи ротора электродвигателя в приводе 9, прямо зависящей от нагрузки на привод, т,е. от степени обжатия смеси и, соответственно, производительности пита0 теля.

Соосное размещение импульсной головки и направляющего патрубка с рабочей камерой, образованной полуцилиндрами роторов, обеспечивает полное использова5 ние энергии расширяющегося газа для придания необходимой скорости движения пакету формовочной смеси, причем отсутствие сообщающихся с атмосферой отверстий для подачи смеси обеспечивает экономию

0 энергии, исключая потерю энергоносителя. Роторы, находясь один в другом со смещенными осями вращения, обеспечивают постоянную и высокую степень предварительного уплотнения пакета смеси

5 жестким прессованием, что в соединении с высокой скоростью движения пакета обеспечивает повышение степени уплотнения форм.

Заостренный профиль выступов обес0 печивает снижение усилия смыкания полуцилиндрических впадин, улучшая уплотнение смеси в рабочей камере.

Выполнение загрузочного бункера с возможностью его перемещения по направ5 лению вращения роторов обеспечивает регулирование уплотнения смеси путем подачи смеси в место максимального расхождения роторов (при максимальной степени уплотнения) или в места начала

0 схождения роторов (при снижении необходимой степени уплотнения смеси). Формула изобретения 1. Пескометное устройство, содержащее метатель формовочной смеси в виде

5 импульсной головки и направляющего патрубка, устройство подачи формовочной смеси в рабочую камеру метателя, загрузочный бункер с ленточным транспортером, отличающееся тем, что, с целью повышения степени уплотнения формовочной смеси и экономии энергоносителя, устройство подачи формовочной смеси выполнено в виде двух роторов, размещенных один в другом со смещенными относительно друг друга вертикальными осями вращения и имеющих на рабочих поверхностях полуцилиндрические впадины, образующие в месте соприкосновения роторов рабочую камеру, соосную с импульсной головкой и направляющим патрубком.

2.Устройство по п. 1, отличающееся тем, что выступы между полуцилиндрическими впадинами роторов имеют заостренный профиль.

3.Устройство по п. 1, отличающееся тем, что загрузочный бункер выполнен подвижным относительно плоскости вращения роторов в направлениях схождения-расхождения их рабочих поверхно- стей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕСКОМЕТНОЕ УСТРОЙСТВО | 1993 |

|

RU2042470C1 |

| ПЕСКОМЕТНОЕ УСТРОЙСТВО | 2001 |

|

RU2214315C2 |

| ПЕСКОМЕТНОЕ УСТРОЙСТВО | 2004 |

|

RU2281182C2 |

| КАТАПУЛЬТА СЫПУЧИХ МАТЕРИАЛОВ | 2020 |

|

RU2747491C1 |

| Пескометное устройство | 1982 |

|

SU1058707A1 |

| Пескометное устройство | 1979 |

|

SU804184A1 |

| Пескометная головка | 1980 |

|

SU884832A2 |

| Пескометная головка | 1983 |

|

SU1090487A1 |

| Пескометная головка | 1978 |

|

SU778909A1 |

| Пескометная головка | 1985 |

|

SU1294460A1 |

Изобретение относится к литейному производсву, в частности к формовочному оборудованию метательного типа, производящему уплотнение формовочной смеси с использованием кинетической энергии, полученной смесью от взрывного или пневматического импульса. Цель изобретения - повышение степени уплотнения формовочной смеси и экономия энергоносителя. В устройстве, содержащем корпус метателя с рабочей камерой, два ротора, импульсную головку, загрузочный бункер, направляющий патрубок, два ротора размещены один в другом со смещенными одна относительно другой осями вращения и имеют на рабочей поверхности полуцилиндрические впадины, образующие в месте их соприкосновения рабочую камеру, соосную с импульсной головкой и направляющим патрубком. Роторы соединены с общим приводом передачами с передаточными числами, обеспечивающими совпадение полуцилиндров роторов по оси импульсной головки и направляющего патрубка. Выступы между полуцилиндрическими впадинами роторов имеют заостренный профиль, загрузочный бункер выполнен с возможностью перемещения в плоскости вращения роторов. Применение предлагаемого пескометного устройства позволяет повысить степень уплотнения смеси в форме и производительности устройства благодаря предварительному уплотнению смеси пакетообразованием, а также снизить расход энергоносителя благодаря полному использованию расширяющегося газа в рабочей камере и патрубке. 2 з.п. ф-лы, 1 ил.

/ 1

d.

Фаг. f

фиг. г

Фиг.З

15

Фцг

| Пескометное устройство | 1979 |

|

SU804184A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-08-30—Публикация

1988-05-23—Подача