J

ел

00

со. о со

CD.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ВИБРАЦИЙ | 2001 |

|

RU2207522C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ БИОЛОГИЧЕСКИХ ТКАНЕЙ | 1993 |

|

RU2061405C1 |

| ДВУХКОМПОНЕНТНЫЙ ВИБРОЧАСТОТНЫЙ ПРЕОБРАЗОВАТЕЛЬ УСКОРЕНИЯ | 2024 |

|

RU2836144C1 |

| Датчик наклона и вибрации | 2019 |

|

RU2707583C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ГРАВИТАЦИОННОГО И ВОЛНОВОГО ПОЛЕЙ | 2003 |

|

RU2260199C2 |

| САМОУСТАНАВЛИВАЮЩИЙСЯ ТРЕХКОМПОНЕНТНЫЙ СЕЙСМОПРИЕМНИК | 1992 |

|

RU2046374C1 |

| ЛИНЕЙНЫЙ АКСЕЛЕРОМЕТР | 2024 |

|

RU2837037C1 |

| СПОСОБ ИЗМЕРИТЕЛЬНОГО ПРЕОБРАЗОВАНИЯ ИНДУКЦИИ МАГНИТНОГО ПОЛЯ И МЕХАНОЭЛЕКТРОЕМКОСТНЫЙ ПРЕОБРАЗОВАТЕЛЬ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2005 |

|

RU2282863C1 |

| ИЗМЕРИТЕЛЬ ПРОСТРАНСТВЕННЫХ ВИБРАЦИЙ | 2010 |

|

RU2454644C1 |

| Вибродатчик | 1989 |

|

SU1778548A1 |

Изобретение относится к измерительной технике. Цель изобретения - повышение достоверности контроля элементов опоры вращающихся объектов. Это достигается путем исключения погрешности, связанной с влиянием собственных резонансных колебаний, на точность преобразования. Корпус устройства крепится к исследуемому объекту, при работе которого возникают измеряемые виброперемещения. Вместе с корпусом перемещаются закрепленные в нем цилиндрические стаканы 2 с чувствительными элементами 5. При этом инерционные 3 и опорные 6 элементы остаются неподвижными. В результате изменяется величина рабочего зазора δ между чувствительными 5 и опорными 6 элементами. Изменения рабочего зазора δ преобразуются в сигналы, несущие информацию о виброперемещении исследуемого объекта по каждой из трех взаимно перпендикулярных составляющих. 5 з.п. ф-лы, 8 ил.

Фиг. г

Изобретение относится к измери- тельной технике и может быть использовано для преобразования в электрический сигнал пространственной виб- . рации г лементов опоры вращающи:хся объектов.

Целью изобретения является повышение достоверности контроля вибросостояния элементов опоры вращаю- щихся объектов путем повышения точности преобразования.

Поставленная цель достигается исключением влияния погрешности, свзанной с собственными резонансными колебаниями.

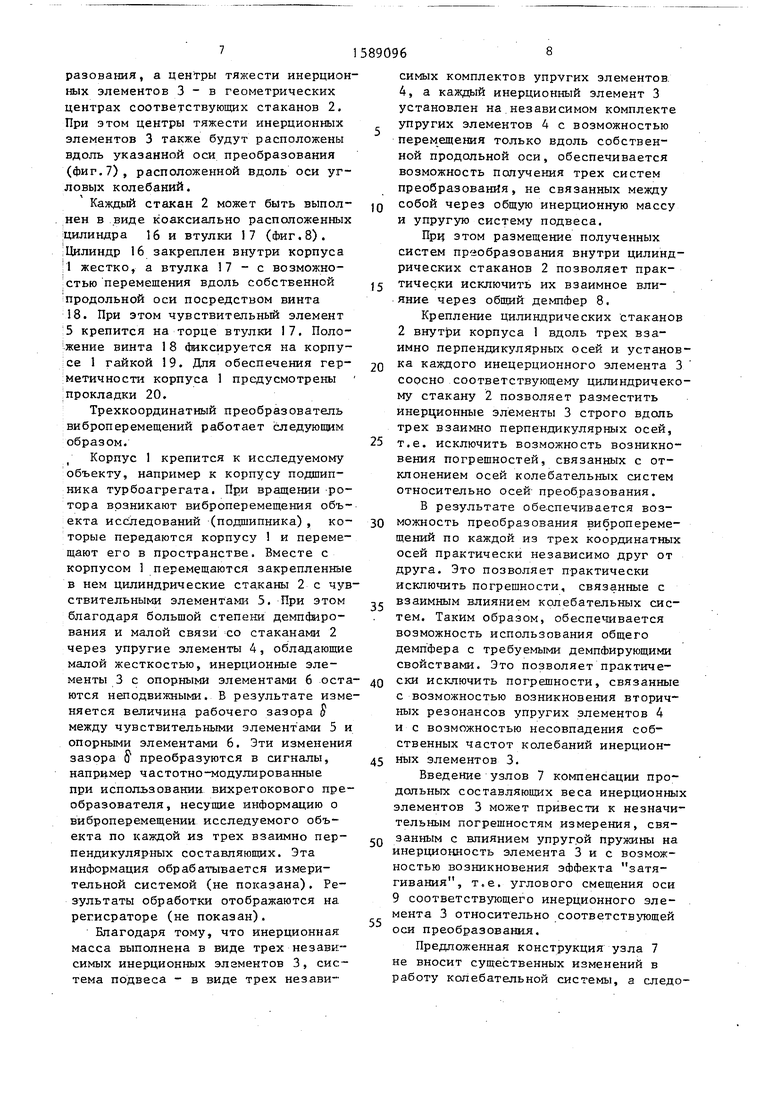

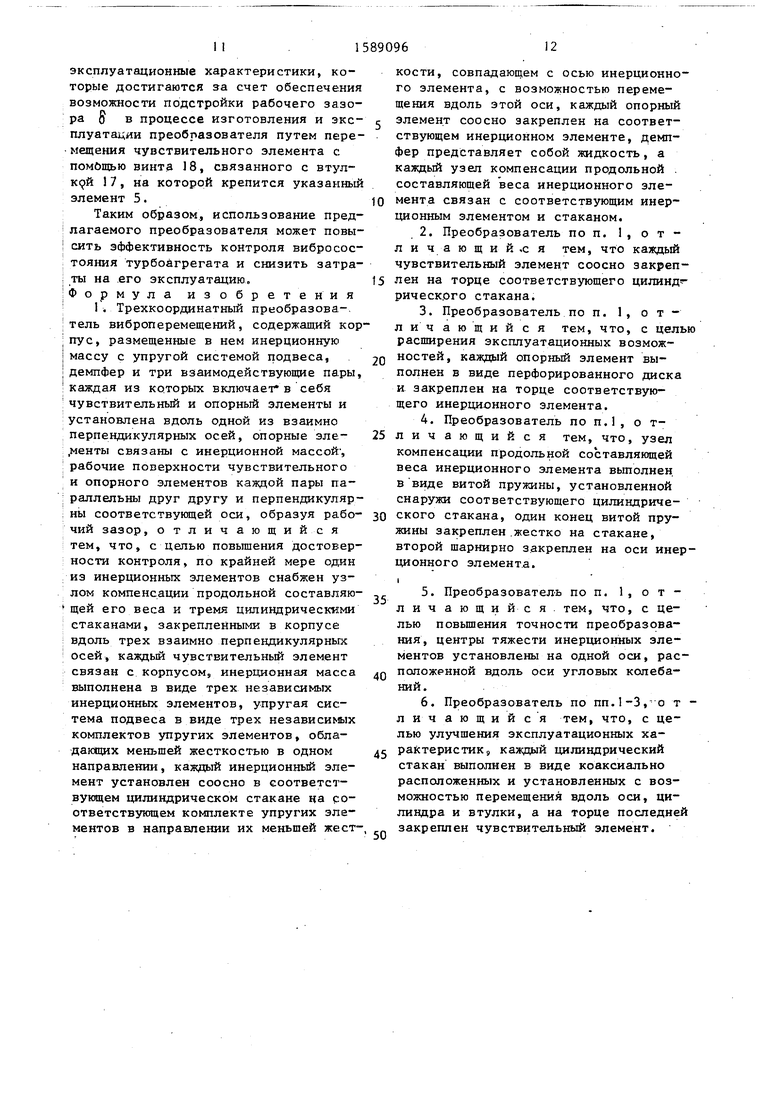

На фиг. 1 изображен предлагаемый преобразователь, общий вид; на Фиг. 2 - система преобразования, прдольный разрез; на фиг. 3 - разрез А-А на фиг.- 2; на фиг. 4 - векторная диаграмма сил, действующих на инционный элемент, расположрнный под углом к основанию корпуса преобразователя; на фиг. 5 - пример шарнир- ного крепления конца пружины узла .компенсации на оси инерционного элемента; на Фиг. 6 - сечение Б-Б на Фиг. 5; на Фиг. 7 - пример исполнения предлагаемого преобразователя, об- Щий внд;нафиг.8 - цилиндрический стака Трехкоординатный преобразователь виброперемещений содержит герметичны корпус 1, три цилиндрических стакана .2, инерционную массу, вьтолненную в виде трех независимых инерционшлх элементов 3, упругую систему подвеса представленную в виде трех независимых комплектов упругих элементов 4, три взаимодействующие пары, каждая из которых включает чувствительный элемент 5 и опорный элемент 6. Упругая система подвеса дополнительно снабжена узлом 7 компенсации продольной составляющей веса одного из инерционных элементов. 3. Полость корпуса 1 заполнена жидкостным демпфером 8, в качестве которого может быть использована демпфирующая жидкость с малым коэффициентом расши- рения, например полиметилсилоксан.

Цилиндрические стаканы 2 закреплены внутри корпуса 1 вдоль трех взаимно перпендикулярных осей X,Y,Z. Например, один стакан 2 расположен параллельно вертикальной оси корпуса 1, а два других - параллельно оси основанию под углом 90° друг к другу (Фиг.1).

Q

Каждый независимый инерционный элемент 3 выполнен, например, в вид свинцового цилиндра, который закреп лен на оси 9.

Каждый независимый комплект упругой системы подвеса может быть выполнен в виде двух упругих элементо 4, например дисковых пружин, обладающих меньщей жесткостью вдоль собственной продольной оси, которые закреплены внутри соответствующего цилиндрического стакана 2.

Каждый независимый инерционный элемент 3 соосно установлен внутри соответствующего цилиндрического стакана 2 на упругих элементах 4 с возможностью перемещения только вдоль собственной продольной оси, совпадающей с направлением меньшей жесткости элементов 4.

Для того, чтобы исключить возможность поперечных колебаний инерцион- .ного элемента 3, отношение расстояни между точками крепления упругих элементов 4 к их диаметру выбрано в пределах .

Для того, чтобы исключить возможность разрушения полученных колебательных .систем в результате резких толчков, например при транспортировке, внутри каждого стакана 2 установлено по два кольца 10, ограничивающих ход инерционного элемента 3 в прямом и обратном направлениях.

Каждый чувствительный элемент 5 может быть выполнен, например, в виде катушки индуктивности однокоррдинат- ного преобразователя вихретокового типа и подключен к соответствующей независимой резонансной измерительной схеме автогенератора (не показано). При этом торцовая поверхность указанной катущки индук тивности является рабочей поверхностью чувствительного элемента 5.

Каждый чувствительный элемент 5 (катушка индуктивности) может быть соосно закреплен на торце соответствующего цилиндрического стакана 2 или непосредственно на корпусе 1 (не показано) ,

Каждый опорный элемент 6 может быть выполнен в виде перфорированного диска из материала, обладающего высокой жесткостью и стабильностью Физических характеристик. При использовании однокоординатных преобразователей вихретокового типа указанные

диски должны быть изготовлены из токопроводящего материала.

Каждый опорный элемент 6 соосно закреплен на торце оси 9 соответствующего инерционного .элемента 3. При этом его поверхность, обращенная к чувствительному элементу 5, является рабочей поверхностью опорного элемента 6.

Таким образом, чувствительный элемент 5 и опорньй элемент 6 каждой взаимодействующей пары установлены соосно вдоль одной из трех взаимно перпендикулярных осей. При этом рабо чие поверхности элементов 5 и 6 расположены параллельно друг другу и нормально к соответствующей оси, образуя рабочий зазор , .

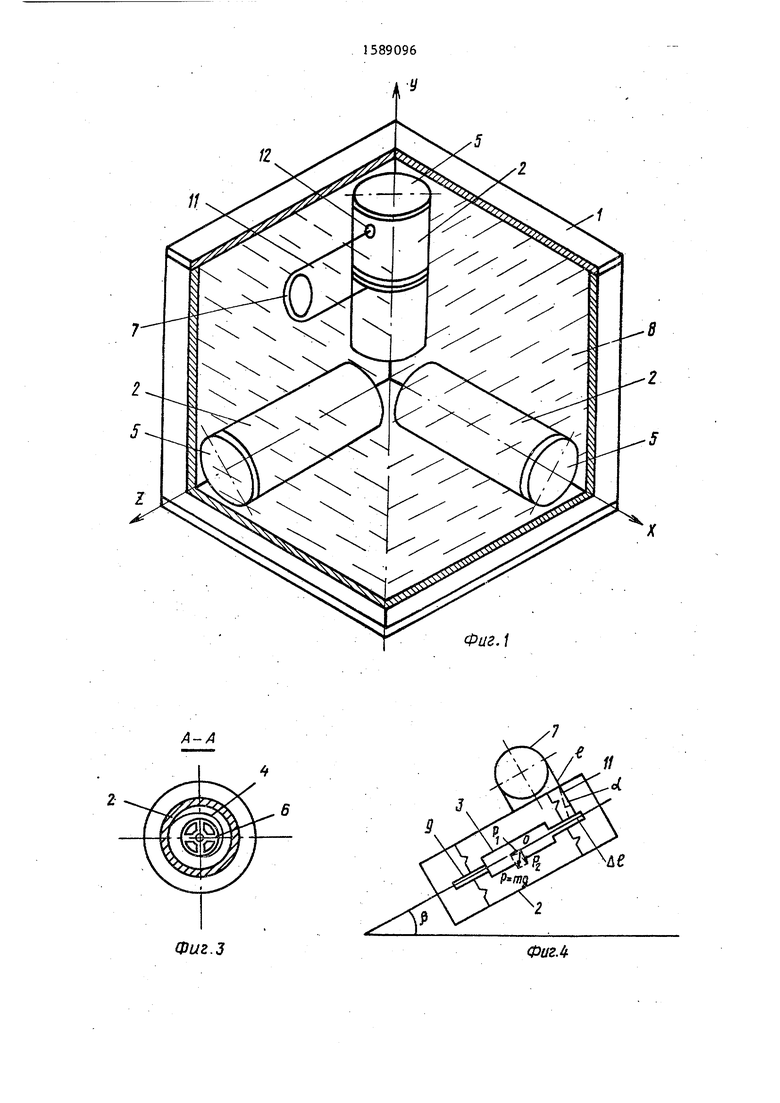

Величина рабочего зазора о выбирается в рабочей зоне характеристики конкретного однокоординатного преобразователя. Например, для вихретоко- вых преобразователей, разработанных ХФ ЦКБ Союзэнергоремонта, эта величина находится в диапазоне 1,5-2,0 ммДля того, чтобы обеспечить возможность перемещения инерционных элементов 3 вдоль собственных продольных осей только при наличии возмущающего воздействия и исключить такие перемещения под действием силы тяжести, упругая система подвеса должна снабжена независимыми узлами 7 компенсации продольной составляющей веса каждого инерционного элемента 3. Однако при размещении продольной оси инерционного элемента 3 параллельно основанию корпуса 1 продольная составляющая его веса равна нулю т.е. узел 7 компенсации этой составляющей не нужен. При этом параллельно основанию .корпуса 1 одновременно могут быть расположены продольные оси двух инерционных элементов 3. (фиг.1). В данном случае продольны составляющие веса двух инерционных элементов 3 равны, нулю, т.е. система подвеса может быть снабжена узлом 7 компенсации продольной составляющей веса только одного инерционного элемента 3, расположенного перпендикуляно основанию корпуса 1. Узел 7 компенсации продольной сос тавлякщей веса инерционного элемента 3 может быть выполнен в виде витой пружины с малой жесткостью на скручивание , которая установлена снаружи соответствующего стакана 2 (Фиг.2

1589096

Один конец указанной пружины закреплен на стакане 2 жестко, а другой

на оси инерционного элемента 3 шар- нйрно,образуя рабочее плечо 11, которое расположрно нормально к оси 9. Длина плеча 1I выбрана значительно больще величины заданного линейного перемещения конца упомянутой пружины, т.е. исходя из следующего неравенства:

,

sinci

где

i.|i

0

- заданная величина линейного перемещения конца пружины, необходимая для компенсации продольной составляющей веса Р соответствующего инерционно-г.. го элемента 3 при выбранном значении жесткости указанной пружины С ;

об - величина углового перемещения конца упомянутой пружины, необходимая для компенсации продольной составляющей Р веса соответ-ствующего инерционного элемента 3.

При этом PJ Р sin /3 , где Р - вес соответствующего инерционного эле- 35 мента 3, Р - угол наклона продольной оси соответствующего инерционного элемента 3 к основанию корпуса 1.

В описанном примере реализации А 90°, т.е. Р, Р. Дпя обеспечения возможности свободного хода конда указанной пружинь, связанного с инерционным элементом 3, в стакане 2 предусмотрен продольный паз J2.

Пример конструктивного выполнения шарнирного крепления конца пружины узла 7 на оси 9 инерционного элемента. 3 приведен на фиг. 5 и 6. В данном случае ось 9 вьтолнена полой. В ней закреплена шпилька 13 с серьгой 14 и предусмотрен паз 15, в который введен конец плеча 11 упомянутой пружины , имеющий форму крюка, на который надета серьга 14.

Для того, чтобы исключить влияние угловых колебаний на точность преобразователя, геометрические центры стаканов 2 могут быть расположены, например , вдоль вертикальной оси преобразования, а центры тяжести инерционных элементов 3 - в геометрических центрах соответствующих стаканов 2. При этом центры тяжести инерционных элементов 3 также будут расположены вдоль указанной оси преобразования (фиг,7), расположенной вдоль оси угловых колебаний.

Каждый стакан 2 может быть выполнен в виде коаксиально расположенных :цилиндра 16 и втулки 17 (Фиг. 8). Цилиндр 16 закреплен внутри корпуса жестко, а втулка 17 - с возможно- ;Стью перемещения вдоль собственной продольной оси посредством винта 18. При этом чувствительный элемент 5 крепится на торце втулки 17. Поло- жение винта 18 фиксируется на корпу- jce 1 гайкой 19. Для обеспечения гер- ;метичности корпуса 1 предусмотрены I прокладки 20.

Трехкоординатный преобразователь виброперемещений работает следующим образом.

Корпус 1 крепится к исследуемому объекту, например к корпусу подщип- ника турбоагрегата. При вращении-ротора возникают виброперемещения объекта исследований (подшипника), которые передаются корпусу 1 и перемещают его в пространстве. Вместе с корпусом 1 перемещаются закрепленные в нем цилиндрические стаканы 2 с чувствительными элементами 5. При этом благодаря больщой степени демпфирования и малой связи со стаканами 2 через упругие элементы 4, обладающие малой жесткостью, инерционные элементы 3 с опорными элементами 6 остаются неподвижными. В результате изменяется величина рабочего зазора S между чувствительными элементами 5 и опорными элементами 6. Эти изменения зазора 5 преобразуются в сигналы, например частотно-модулированные при использовании вихретокового преобразователя , несущие информацию о виброперемещении исследуемого объекта по каждой из трех взаимно перпендикулярных составляющих. Эта информация обрабатывается измерительной системой (не показана). Результаты обработки отображаются на регисраторе (не показан).

Благодаря тому, что инерционная масса выполнена в виде трех независимых инерционных элементов 3, система подвеса - в виде трех независимых комплектов упругих элементов. 4, а каждый инерционный элемент 3 установлен на.независимом комплекте упругих элементов 4 с возможностью перемещения только вдоль собственной продольной оси, обеспечивается возможность получения трех систем преобразования, не связанных между Q собой через общую инерционную массу и упругую систему подвеса.

Ерц этом размещение полученных систем преобразования внутри цилиндрических стаканов 2 позволяет прак- 5 тически исключить их взаимное влияние через общий демпфер 8.

Крепление цилиндрических стаканов 2 внутри корпуса 1 вдоль трех взаимно перпендикулярных осей и установ- 0 ка каждого инецерционного элемента 3 соосно соответствующему цилиндричеко- му стакану 2 позволяет разместить инерг ионные элементы 3 строго вдоль трех взаимно перпендикулярных осей, 5 т.е. исключить возможность возникновения погрещностей, связанных с отклонением осей колебательных систем относительно осей- преобразования.

В результате обе-спечивается воз- 0 можность преобразования виброперемещений по каждой из трех координатных осей практически независимо друг от друга. Это позволяет практически исключить погрешности, связанные с взаимным влиянием колебательных систем. Таким образом, обеспечивается возможность использования общего демпфера с требуемыми демпфирующими свойствами. Это позволяет практиче- 0 ски исключить погрешности, связанные с возможностью возникновения вторичных резонансов упругих элементов 4 и с возможностью несовпадения собственных частот колебаний инерцион- 5 ных элементов 3.

Введение узлов 7 компенсации продольных составляющих веса инерционных элементов 3 может привести к незначительным погрешностям измерения, свя- Q занным с влиянием упругой пружины на инерционность элемента 3 и с возможностью возникновения эффекта затягивания, т.е. углового смещения оси 9 соответствующего инерционного элемента 3 относительно соответствующей оси преобразования.

Предложенная конструкция узла 7 не вносит существенных изменений в работу колебательной системы, а следо5

5

вательно, и дополнительных погрешностей преобразования, так как использование пружины с малой жесткостью на скручивание позволяет практически иск- с лючить ее влияние на инерционность элемента 3, выбор длины 1 плеча 11 значительно больше величины Д1 заданного линейного перемещения конца упомянутой пружины позволяет умень- jg шить величину его углового перемещения об а следовательно, уменьшить эффект затягивания оси 9 инерционного элемента 3; использование шарнирного крепления конца пружины на |5 оси 9 инерционного элемента 3 позволяет эффект затягивания свести к минимуму; установка пружины узла 7 снаружи, а не внутри соответствуюше- го стакана 2 позволяет разместить 20 указанную пружину с выбранной дли- . ной 1 плеча 11; жесткое крепление второго конца пружины узла 7 позволяет зафиксировать положение полного равновесия инерционного элемента 3, 25 которое достигается при расположении плеча 11 упомянутой пружины нормально к оси 9.

Крепление чувствительных элементов 5 на торцах соответствующих ста- 30 канов 2 дает возможность получить почти полностью независимые системы преобразования и. тем самым свести взаимное их влияние в зоне рабочего зазора о через общий демпфер к ми- -35 нимуму, а следовательно, практически полностью исключить соответствующую , погрешность преобразования.

Использование инерционных элемен- Q тов 3, выполненных в виде цилиндров, которые закреплены на осях 9, и размещение их на упругих элементах 4 в виде дисковых пружин позволяет (при выборе указанного расстояния между местами крепления элементов 4) исключить поперечные колебания систем преобразования, т.е. исключить возможность возникновения соответствующих погрешностей.

Эта система подвеса может быть использована только в случае крепления опорных элементов 6 на торцах осей 9 инерционных.элементов 3. Однако при этом появляется возможность нежелательного влияния элементов 6 на инерционность элементов 3, а также возможность возникновения маятниковых колебаний систем преобразования, что

50

с g 5 0 .

5

0 5

Q

0

может привести к снижению точности преобразователя.

Выполнение опорных элементов, 6 в виде перфорированных дисков позволяет значительно уменьшить их сопротивление при продольных колебаниях инерционных элементов 3, т.е. свести к минимуму влияние элементов 6 на инерционность колебатетьных систем. Изготовление указанных дисков из материала, обладающего высокой жесткостью и стабильностью физических характеристик, позволяет исключить возможность их деформации в процессе колебаний инерционных элементов, 3, т.е. обеспечить параллельность рабочих поверхностей чувствительных элементов 5 и опорных элементов 6 при минимальной толщине последних. Минимальная толщина и перфорация дисков снижает до минимума их вес, а следовательно, и возможность возникновения дополнительных маятниковых колебаний инерционных элементов 3.

В результате крепление опорных элементов 6 на торцах осей 9 инерционных элементов 3 практически не влияет на колебательные процессы в системах преобразования, а следовательно, и на точность преобразователя.

Таким образом, предложенная конструкция преобразователя позволяет повысить его точность без внесения дополнительных погрешностей в результаты преобразования.

Размещение центров тяжести всех .инерционных элементов 3 на одной оси также способствует повьш1ению точности преобпазователя путем исключения влияния угловых колебаний на результаты преобразования, так как в этом случае исключается возможность нежелательных колебаний систем вдоль осей преобразования, а следовательно, и соответствующая погрешность.

Кроме того, предлагаемый преобразователь обладает более высокой точностью преобразования по сравнению с прототипом за счёт того-, что в нем исключена резина, которая была использована в качестве упругой системы подвеса и демпфера, а следовательно, отсутствуют и погрешности, связанные с нестабильностью ее параметров, особенно при высоких температурах агрессивной паромасляной окружакнцей среды.

При этом предлагаемый преобразова-; тель имеет высокие технологические и

эксплуатационные характеристики, которые достигаются за счет обеспечения возможности подстройки рабочего зазора § в процессе изготовления и эксплуатации преобразователя путем перемещения чувствительного элемента с помощью винта 18, связанного с втул- К9Й 17, на которой крепится указанный элемент 5.

Таким образом, использование пред- лагаемого преобразователя может повы- : сить эффективность контроля вибросос- ; тояния турбоагрегата и снизить затра- i ты на .его эксплуатацию. ;Формула изобретения ; Г, Трехкоординатньш преобразова-, ;тель виброперемещений, содержащий кор ;пус, размещенные в нем инерционную I массу с упругой системой подвеса, ; демпфер и три взаимодействующие пары, каждая из которых включает в себя : чувствительный и опорный элементы и установлена вдоль одной из взаимно перпендикулярных осей, опорные эле- .менты связаны с инерционной массой , : рабочие поверхности чувствительного и опорного элементов каждой пары па- ; раллельны друг другу и перпендикуляр- : ны соответствующей оси, образуя рабочий зазор, отличающийся тем, что, с целью повышения достоЕ ер- : ности контроля, по крайней мере один иэ инерционных элементов снабжен узлом компенсации продольной составляю- щей его веса и тремя цилиндрическк ми ; стаканами, закрепленными в корпусе i вдоль трех взаимно перпендикулярных осей, каждый чувствительный элемент связан с корпусом, инерционная масса выполнена в виде трех независимых инерционных элементов, упругая система подвеса в виде трех независимых комплектов упругих элементов, обладающих меньшей жесткостью в одном направлении, каждый инерционный элемент установлен соосно в соответствующем цилиндрическом стакане иа ро- ответствующем комплекте упругих элементов в направлении их меньшей жесткости, совпадающем с осью инерционного элемента, с возможностью перемещения вдоль этой оси, каждый опорный

элемент соосно закреплен на соответствующем инерционном элементе, демпфер представляет собой жидкость, а каждый узел компенсации продольной , составляющей веса инерционного злемента связан с соответствующим инерционным элементом и стаканом.

компенсации продольной составляющей веса инерционного элемента выполнен, в виде витой пруткины, установленной снаружи соответствующего цилиндриче- ского стакана, один конец витой пружины закреплен.жестко на стакане, второй шарнирно з.акреплен на оси инерционного элемента.

6, Преобразователь по пп,1-3, О т - личающийся тем, что, с целью улучшения эксплуатационных характеристика каждый цилиндрический стакан выполнен в виде коаксиально расположенных и установленных с возможностью перемещения вдоль оси, цилиндра и втулки, а на торце последней закреплен чувствительный элемент.

А-А

Фиг.з

Фиг.1

11

ФигЛ

j 9

Фиг. 5

5-5

15

Фиг. 6

Фиг. 7

Фиг. 8

| Патент-США № 3713343, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Вибродатчик | 1979 |

|

SU847064A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для контроля параметров вибраций | 1984 |

|

SU1249343A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-08-30—Публикация

1988-09-06—Подача