Изобретение относится к сварке, в частности к вспомогательным устройствам для закрепления изделий в процессе сборки и сварки, и может быть использовано, например, при изготовлении преобразователей датчиковой аппаратуры..

Цель изобретения - повышение качества изделий путем улучшения тепловой защиты.

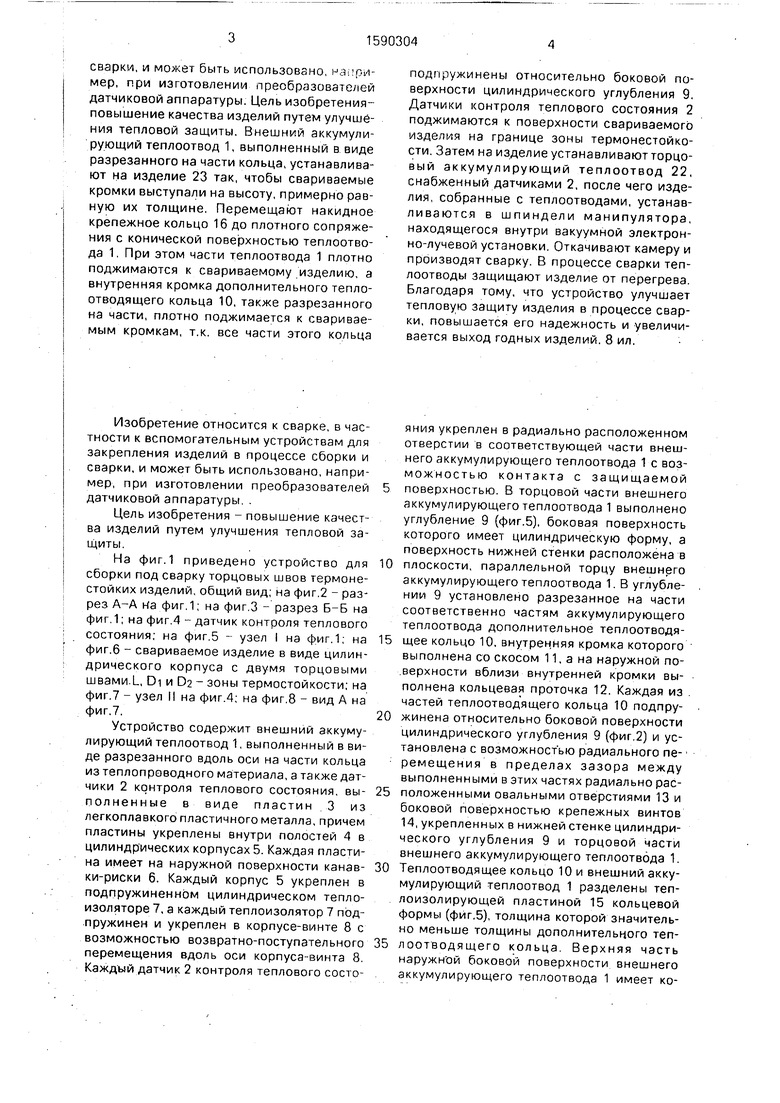

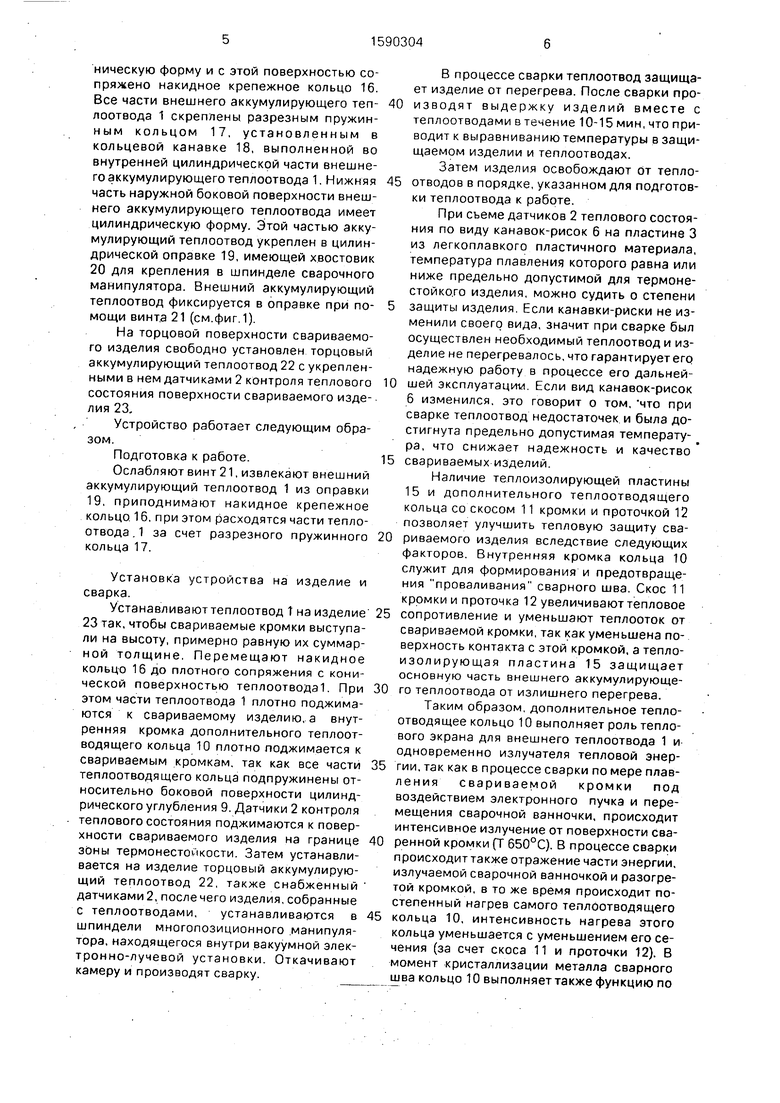

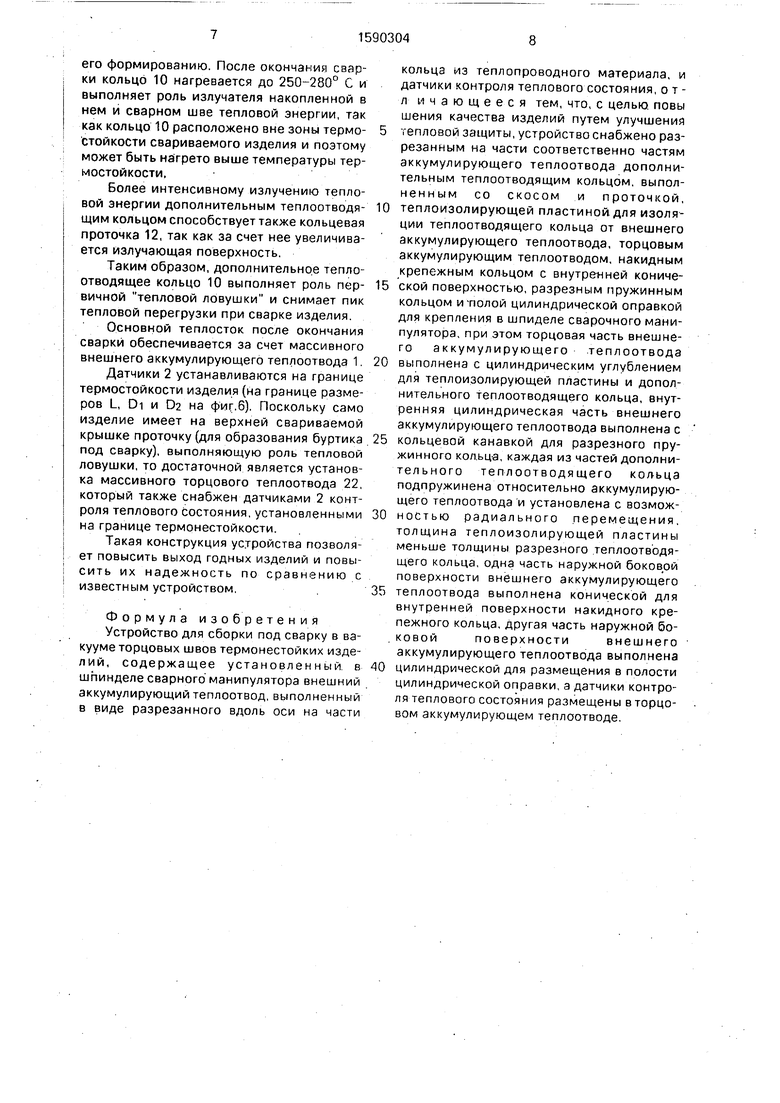

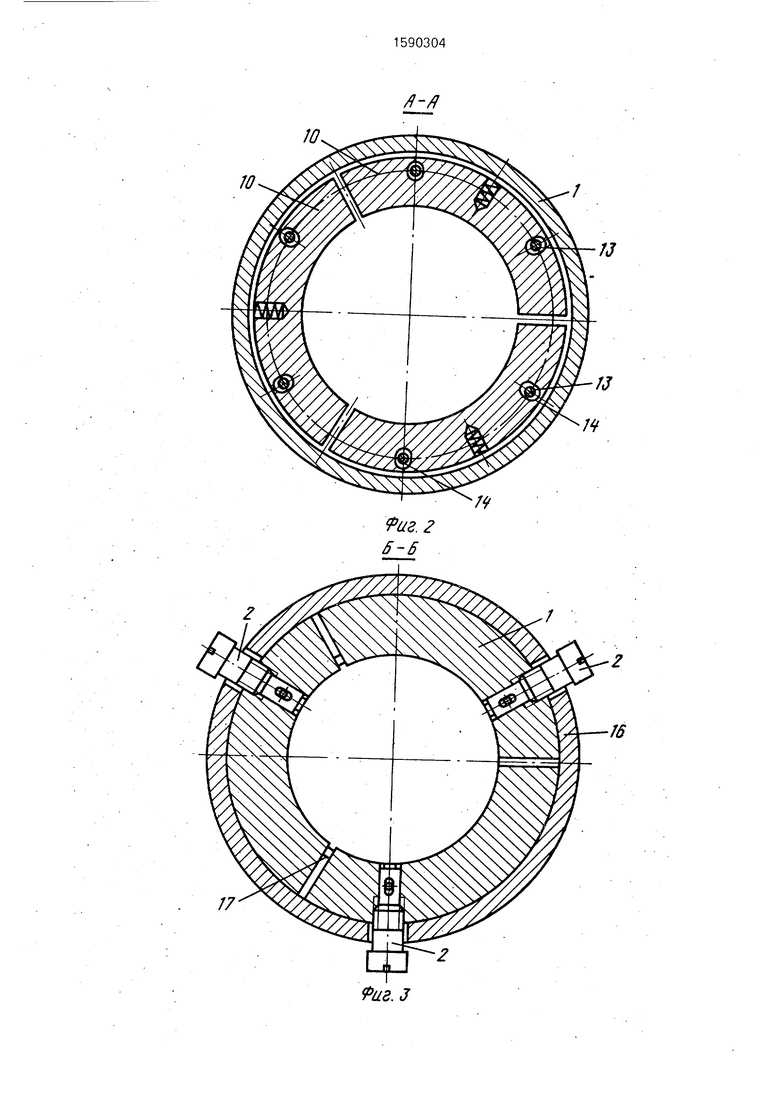

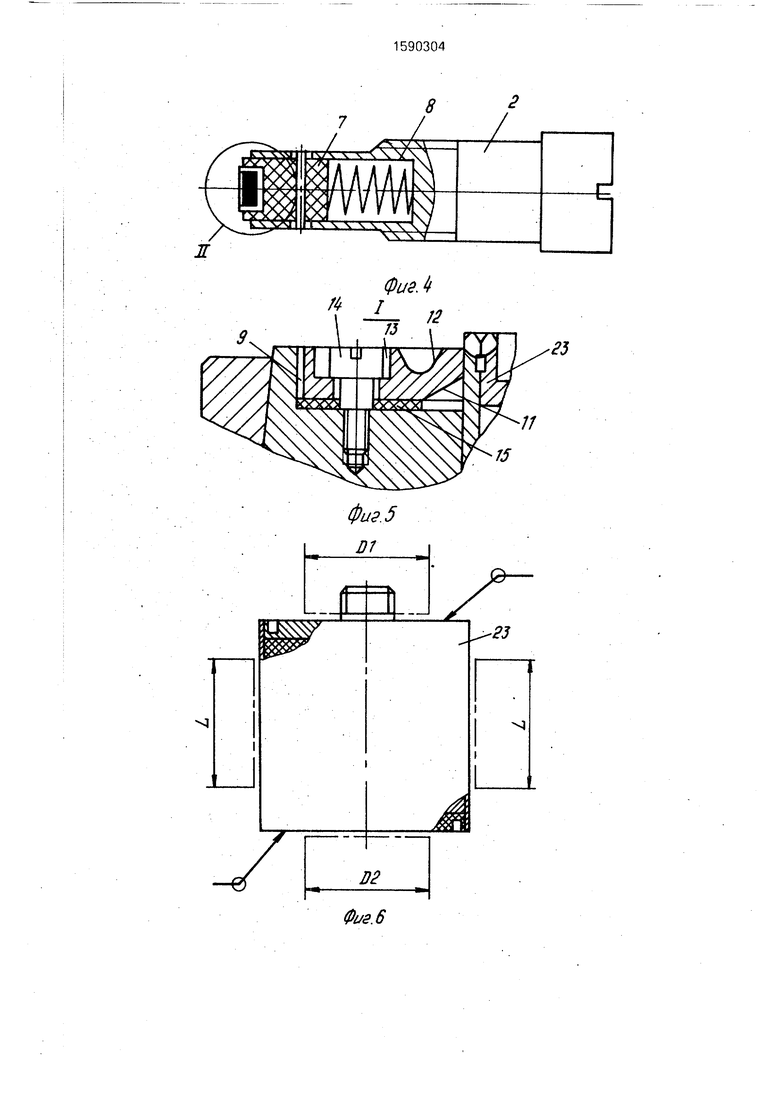

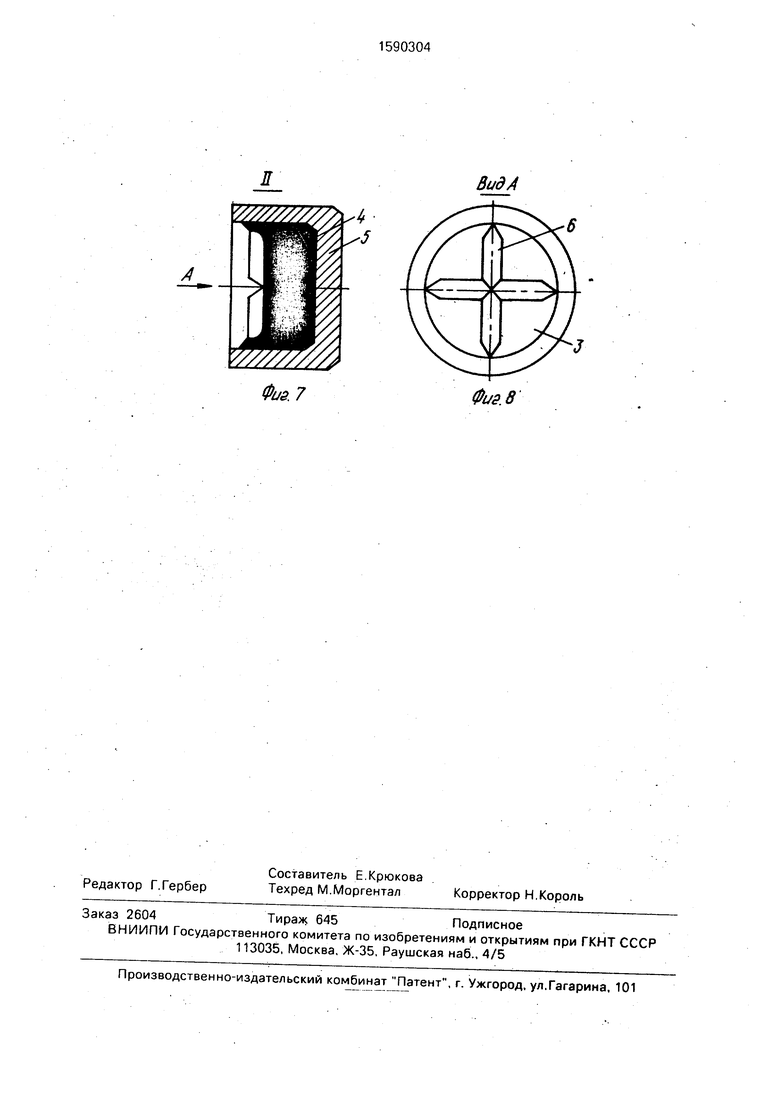

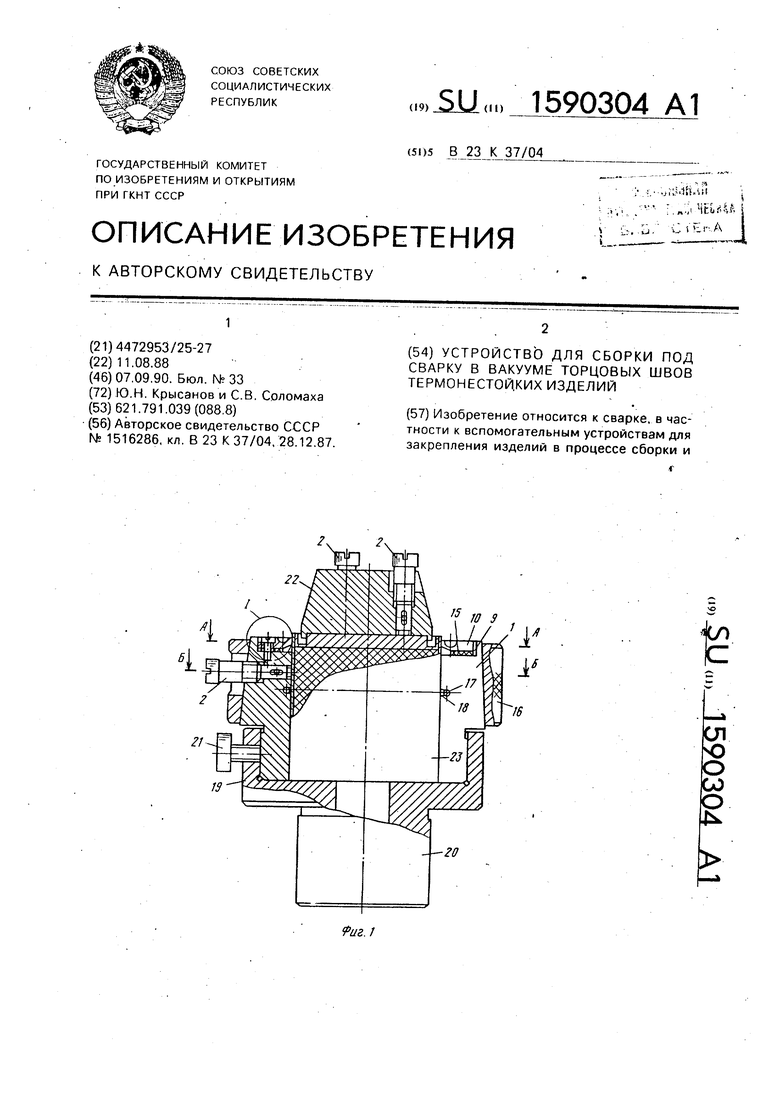

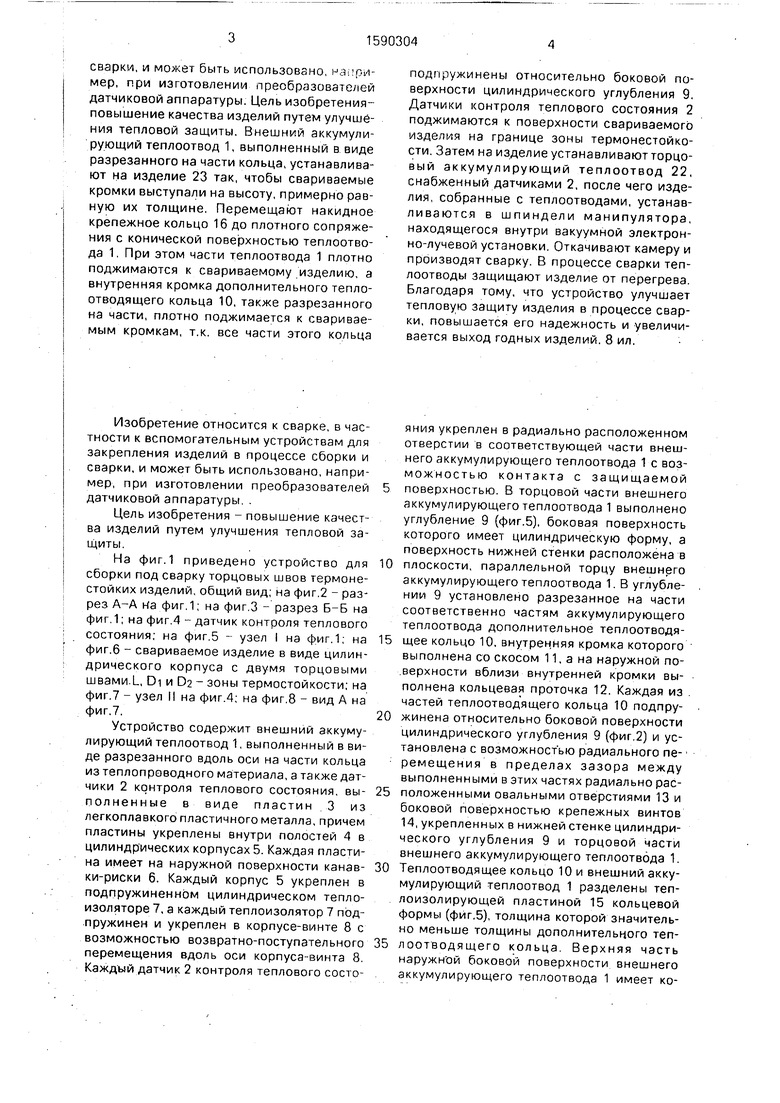

На фиг.1 приведено устройство для сборки под сварку торцовых швов термонестойких изделий, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1; на фиг.4 - датчик контроля теплового состояния; на фиг.5 - узел I на фиг.1; на фиг.6 - свариваемое изделие в виде цилиндрического корпуса с двумя торцовыми швами.L, DI и D2 - зоны термостойкости; на фиг.7 - узел II на фиг.4; на фиг.8 - вид А на фиг,7,

Устройство содержит внешний аккумулирующий теплоотвод 1, выполненный в виде разрезанного вдоль оси на части кольца из теплопроводного материала, а также датчики 2 контроля теплового состояния, выполненные в виде пластин 3 из легкоплавкого пластичного металла, причем пластины укреплены внутри полостей 4 в цилиндрических корпусах 5. Каждая пластина имеет на наружной поверхности канавки-риски 6. Каждый корпус 5 укреплен в подпружиненном цилиндрическом тепло- изоляторе 7, а каждый теплоизолятор 7 подпружинен и укреплен в корпусе-винте 8 с возможностью возвратно-поступательного перемещения вдоль оси корпуса-винта 8. Каждый датчик 2 контроля теплового состояния укреплен в радиально расположенном отверстии в соответствующей части внешнего аккумулирующего теплоотвода 1 с воз- можностью контакта с защищаемой 5 поверхностью. В торцовой части внешнего аккумулирующего теплоотвода 1 выполнено углубление 9 (фиг.5), боковая поверхность которого имеет цилиндрическую форму, а поверхность нижней стенки расположена в 0 плоскости, параллельной торцу внешнего аккумулирующего теплоотвода 1. В углублении 9 установлено разрезанное на части соответственно частям аккумулирующего теплоотвода дополнительное теплоотводя5 щее кольцо 10, внутренняя кромка которого выполнена со скосом 11, а на наружной по- .верхности вблизи внутренней кромки выполнена кольцевая проточка 12. Каждая из частей теплоотводящего кольца 10 подпру0 жинена относительно боковой поверхности цилиндрического углубления 9 (фиг.2) и установлена с возможностью радиального пе- ремещения в пределах зазора между выполненными в этих частях радиально рас5 положенными овальными отверстиями 13 и боковой поверхностью крепежных винтов 14, укрепленных в нижней стенке цилиндрического углубления 9 и торцовой части внешнего аккумулирующего теплоотвода 1.

0 Теплоотводящее кольцо 10 и внешний аккумулирующий теплоотвод 1 разделены теплоизолирующей пластиной 15 кольцевой формы (фйг,5), толщина которой значительно меньше толщины дополнительного теп5 лоотводящего кольца. Верхняя часть наружной боковой поверхности внешнего аккумулирующего теплоотвода 1 имеет коническую форму и с этой поверхностью сопряжено накидное крепежное кольцо 16. Все части внешнего аккумулирующего теп- лоотвода 1 скреплены разрезным пружинным кольцом 17, установленным в кольцевой канавке 18, выполненной во внутренней цилиндрической части внешнего аккумулирующего теплоотвода 1. Нижняя часть наружной боковой поверхности внешнего аккумулирующего теплоотвода имеет цилиндрическую форму. Этой частью аккумулирующий теплоотвод укреплен в цилиндрической оправке 19, имеющей хвостовик 20 для крепления в шпинделе сварочного манипулятора. Внешний аккумулирующий теплоотвод фиксируется в оправке при помощи винта 21 (см.фиг. 1).

На торцовой поверхности свариваемого изделия свободно установлен торцовый аккумулирующий теплоотвод 22 с укрепленными в нем датчиками 2 контроля теплового состояния поверхности свариваемого изде-. ЛИЯ 23,

Устройство работает следующим образом.

Подготовка к работе.

Ослабляют винт 21, извлекают внешний аккумулирующий теплоотвод 1 из оправки 19, приподнимают накидное крепежное кол ьцо 16, п ри этом расходятся части тепло- отвода . 1 за счет разрезного пружинного кольца 17.

Установка устройства на изделие и сварка.

Устанавливают теплоотвод Т на изделие 23 так, чтобы свариваемые кромки выступали на высоту, примерно равную их суммарной толщине. Перемещают накидное кольцо 16 до плотного сопряжения с конической поверхностью теплоотвода. При этом части теплоотвода 1 плотно поджимаются к свариваемому изделию, а внутренняя кромка дополнительного теплоот- водящего кольца 10 плотно поджимается к свариваемым кромкам, так как все части теплоотводящего кольца подпружинены относительно боковой поверхности цилиндрического углубления 9. Датчики 2 контроля теплового состояния поджимаются к поверхности свариваемого изделия на границе зоны термонестойкости. Затем устанавливается на изделие торцовый аккумулирующий теплоотвод 22, также снабженный датчиками 2, после чего изделия, собранные с теплоотводами, устанавливаются в шпиндели многопозиционного манипулятора, находящегося внутри вакуумной электронно-лучевой установки. Откачивают камеру и производят сварку.

В процессе сварки теплоотвод защищает изделие от перегрева. После сварки про- 40 изводят выдержку изделий вместе с теплоотводами в течение 10-15 мин, что приводит к выравниванию температуры в защищаемом изделии и теплоотводах.

Затем изделия освобождают от тепло- 45 отводов в порядке, указанном для подготовки теплоотвода к работе.

При съеме датчиков 2 теплового состояния по виду канавок-рисок 6 на пластине 3 из легкоплавкого пластичного материала, температура плавления которого равна или ниже предельно допустимой для термоне- стойко.го изделия, можно судить о степени 5 защиты изделия. Если канавки-риски не изменили своего вида, значит при сварке был осуществлен необходимый теплоотвод и изделие не перегревалось, что гарантирует его надежную работу в процессе его дальней- 10 шей эксплуатации. Если вид канавок-рисок 6 изменился, это говорит о том, что при сварке теплоотвод недостаточек и была достигнута предельно допустимая температура, что снижает надежность и качество 15 свариваемых изделий.

Наличие теплоизолирующей пластины 15 и дополнительного теплоотводящего кольца со скосом 11 кромки и проточкой 12 позволяет улучшить тепловую защиту сва- 0 риваемого изделия вследствие следующих факторов. Внутренняя кромка кольца 10 служит для формирования и предотвращения проваливания сварного шва. Скос 11 кррмки и проточка 12 увеличивают тепловое 5 сопротивление и уменьшают теплооток от свариваемой кромки, так как уменьшена поверхность контакта с этой кромкой, а теплоизолирующая пластина 15 защищает основную часть внешнего аккумулирующе- 0 го теплоотаода от излишнего перегрева.

Таким образом, дополнительное тепло- отводящее кольцо 10 выполняет роль теплового экрана для внешнего теплоотвода 1 и одновременно излучателя тепловой энер- гии, так как в процессе сварки по мере плав- ления свариваемой кромки под воздействием электронного пучка и перемещения сварочной ванночки, происходит интенсивное излучение от поверхности сва- ренной кромки (Т 650°С). В процессе сварки происходит также отражение части энергии, излучаемой сварочной ванночкой и разогретой кромкой, в то же время происходит постепенный нагрев самого теплоотводящего кольца 10, интенсивность нагрева этого кольца уменьшается с уменьшением его сечения (за счет скоса 11 и проточки 12). В момент кристаллизации металла сварного шва кольцо 10 выполняет также функцию по

его формированию. После окончания сварки кольцо 10 нагревается до 250-280° С и выполняет роль излучателя накопленной в нем и сварном шве тепловой энергии, так как кольцо 10 расположено вне зоны термо- стойкости свариваемого изделия и поэтому может быть нЖгрето выше температуры термостойкости.

Более интенсивному излучению тепловой энергии дополнительным теплоотводя- щим кольцом способствует также кольцевая проточка 12, так как за счет нее увеличивается излучающая поверхность.

Таким образом, дополнительное тепло- отводящее кольцо 10 выполняет роль пер- вичной тепловой ловушки и снимает пик тепловой перегрузки при сварке изделия.

Основной теплосток после окончания сварки обеспечивается за счет массивного внешнего аккумулирующего теплоотвода 1.

Датчики 2 устанавливаются на границе термостойкости изделия (на границе размеров L, DI и Da на фиг.6). Поскольку само изделие имеет на верхней свариваемой крышке проточку (для образования буртика под сварку), выполняющую роль тепловой ловушки, то достаточной является установка массивного торцового теплоотвода 22, который также снабжен датчиками 2 контроля теплового состояния, установленными на границе термонестойкости.

Такая конструкция устройства позволяет повысить выход годных изделий и повысить их надежность по сравнению с известным устройством.

Формула изобретения Устройство для сборки под сварку в вакууме торцовых швов термонестойких изде- лий, содержащее установленный, в шпинделе сварного манипулятора внешний аккумулирующий теплоотвод, выполненный в виде разрезанного вдоль оси на части

кольца из теплопроводного материала, и датчики контроля теплового состояния, о т - л и ч а ю щ е е с я тем, что, с целью, повы шения качества изделий путем улучшения тепловой защиты, устройство снабжено разрезанным на части соответственно частям аккумулирующего теплоотвода дополнительным теплоотводящим кольцом, выполненным со скосом и проточкой, теплоизолирующей пластиной для изоляции теплоотводящего кольца от внешнего аккумулирующего теплоотвода, торцовым аккумулирующим теплоотводом, накидным крепежным кольцом с внутренней конической поверхностью, разрезным пружинным кольцом итшлой цилиндрической оправкой для крепления в шпиделе сварочного манипулятора, при этом торцовая часть внешнего аккумулирующего теплоотвода выполнена с цилиндрическим углублением для теплоизолирующей пластины и дополнительного теплоотводящего кольца, внутренняя цилиндрическая часть внешнего аккумулирующего теплоотвода выполнена с кольцевой канавкой для разрезного пружинного кольца, каждая из частей дополнительного теплоотводящего кольца подпружинена относительно аккумулирующего теплоотвода и установлена с возмож- ностью радиального перемещения, толщина теплоизолирующей пластины меньше толщины разрезного теплоотводя- щего кольца, одна часть наружной боковой поверхности внешнего аккумулирующего теплоотвода выполнена конической для внутренней поверхности накидного крепежного кольца. Другая часть наружной боковойповерхностивнешнегоаккумулирующего теплоотвода выполнена цилиндрической для размещения в полости цилиндрической оправки, а датчики контроля теплового состояния размещены в торцовом аккумулирующем теплоотводе.

w

w

17

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки под сварку термонестойких изделий | 1987 |

|

SU1516286A1 |

| Способ сварки деталей | 1985 |

|

SU1329930A1 |

| Установка для электронно-лучевой сварки | 1987 |

|

SU1438936A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ И СВАРКИ ИЗДЕЛИЙ ТИПА СИЛЬФОНОВ | 1991 |

|

RU2014188C1 |

| ТЕРМОЭМИССИОННЫЙ ПРЕОБРАЗОВАТЕЛЬ С МАЛЫМ МЕЖЭЛЕКТРОДНЫМ ЗАЗОРОМ | 2000 |

|

RU2161345C1 |

| Устройство для сборки и сварки плавлением тонкостенных заготовок | 1980 |

|

SU927471A1 |

| СОЛНЕЧНАЯ ФОТОЭНЕРГОУСТАНОВКА | 2021 |

|

RU2767718C1 |

| Установка для электронно-лучевой сварки | 1987 |

|

SU1426728A1 |

| Герметичный вентиляционный клапан | 2021 |

|

RU2753384C1 |

| ПЛАЗМЕННАЯ ГОРЕЛКА | 1993 |

|

RU2056985C1 |

Изобретение относится к сварке, в частности к вспомогательным устройствам для закрепления изделий в процессе сборки и сварки, и может быть использовано, например, при изготовлении преобразователей датчиковой аппаратуры. Цель изобретения - повышение качества изделий путем улучшения тепловой защиты. Внешний аккумулирующий теплоотвод 1, выполненный в виде разрезанного на части кольца, устанавливают на изделие 23 так, чтобы свариваемые кромки выступали на высоту, примерно равную их толщине. Перемещают накидное крепежное кольцо 16 до плотного сопряжения с конической поверхностью теплоотвода 1. При этом части теплоотвода 1 плотно поджимаются к свариваемому изделию, а внутренняя кромка дополнительного теплоотводящего кольца 10, также разрезанного на части, плотно поджимается к свариваемым кромкам, т.к. все части этого кольца подпружинены относительно боковой поверхности цилиндрического углубления 9. Датчики контроля теплового состояния 2 поджимаются к поверхности свариваемого изделия на границе зоны термонестойкости. Затем на изделие устанавливают торцовый аккумулирующий теплоотвод 22, снабженный датчиками 2, после чего изделия, собранные с теплоотводами, устанавливаются в шпиндели манипулятора, находящегося внутри вакуумной электронно-лучевой установки. Откачивают камеру и производят сварку. В процессе сварки теплоотводы защищают изделие от перегрева. Благодаря тому, что устройство улучшает тепловую защиту изделия в процессе сварки, повышается его надежность и увеличивается выход годных изделий. 8 ил.

aa.J

/ /

фиэ.5 DT

D2 фцг.б

фиеЛ

15

-23

1

Фиг.

ВидА

Фи9.8

| Устройство для сборки под сварку термонестойких изделий | 1987 |

|

SU1516286A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-09-07—Публикация

1988-08-11—Подача