Изобретение относится к технологии сварки в вакууме, например к электронно-лучевой сварке в вакууме, и может быть использовано при создании специальной технологии и оснастки для сварки изделий датчиковой аппаратуры.

Цель изобретения - повьш1ение надежности и качества свариваемых изделий путем улучшения теплоотвода за счет обеспечения надежного контакта по всей поверхности соприкасания термонестойкого элемента с аккумулирующим теплосъемникоМо

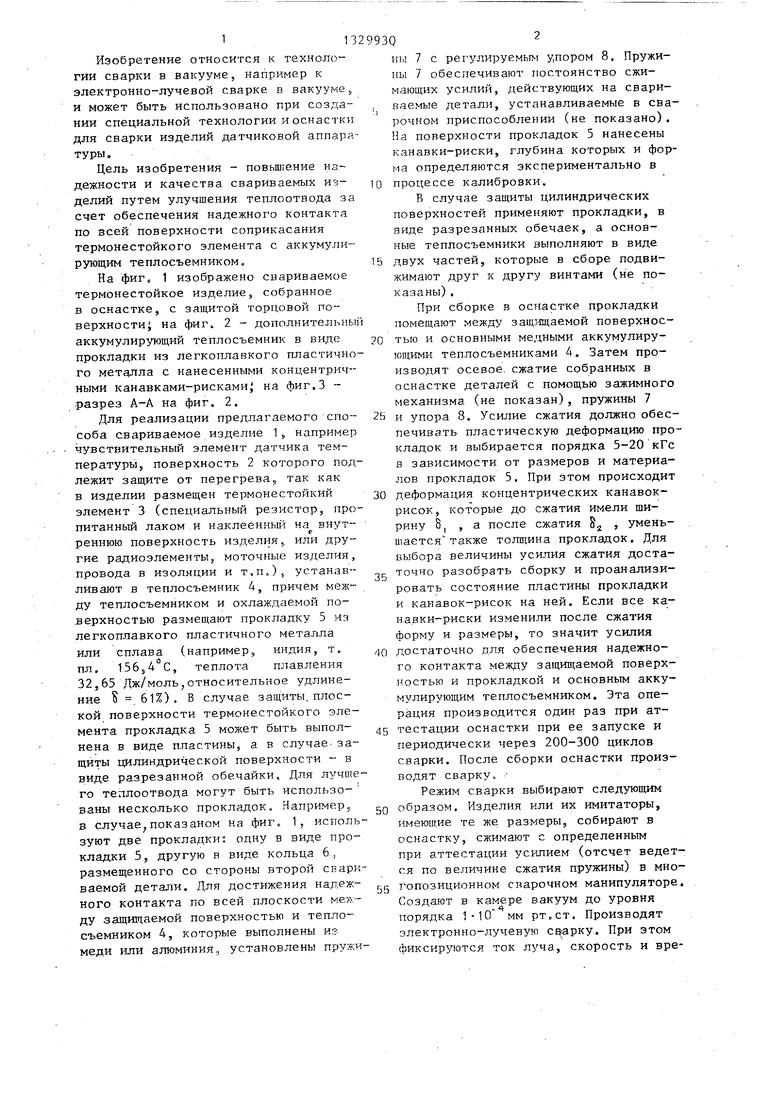

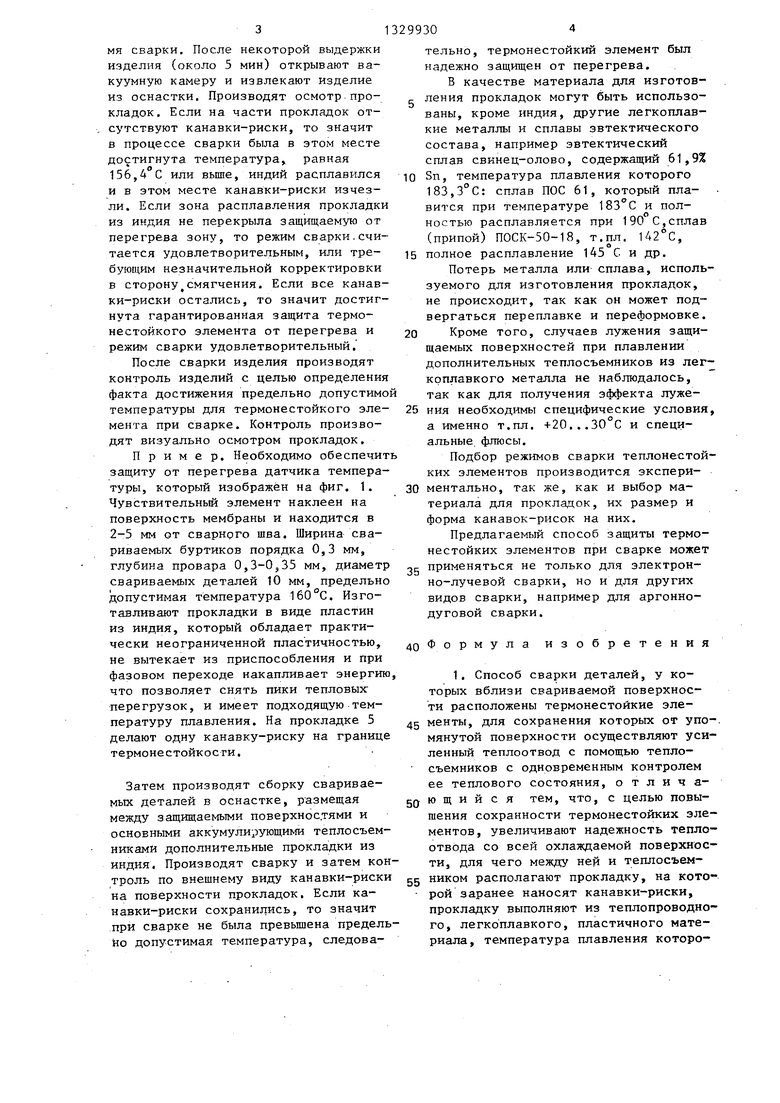

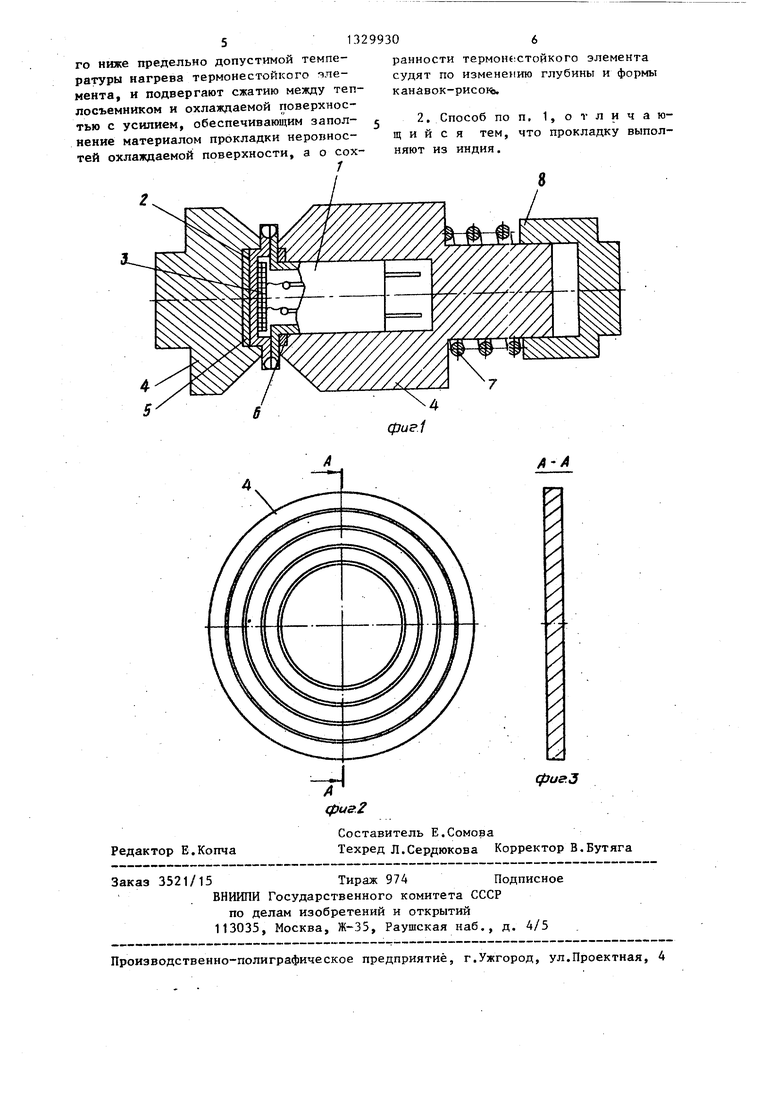

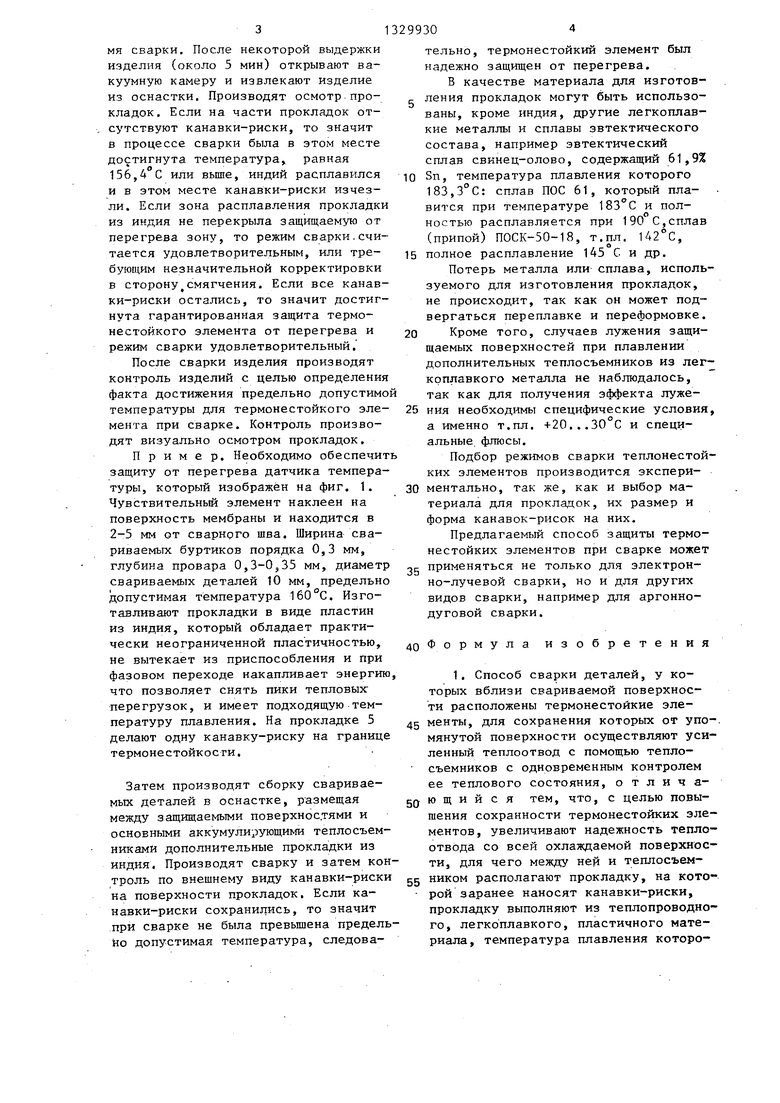

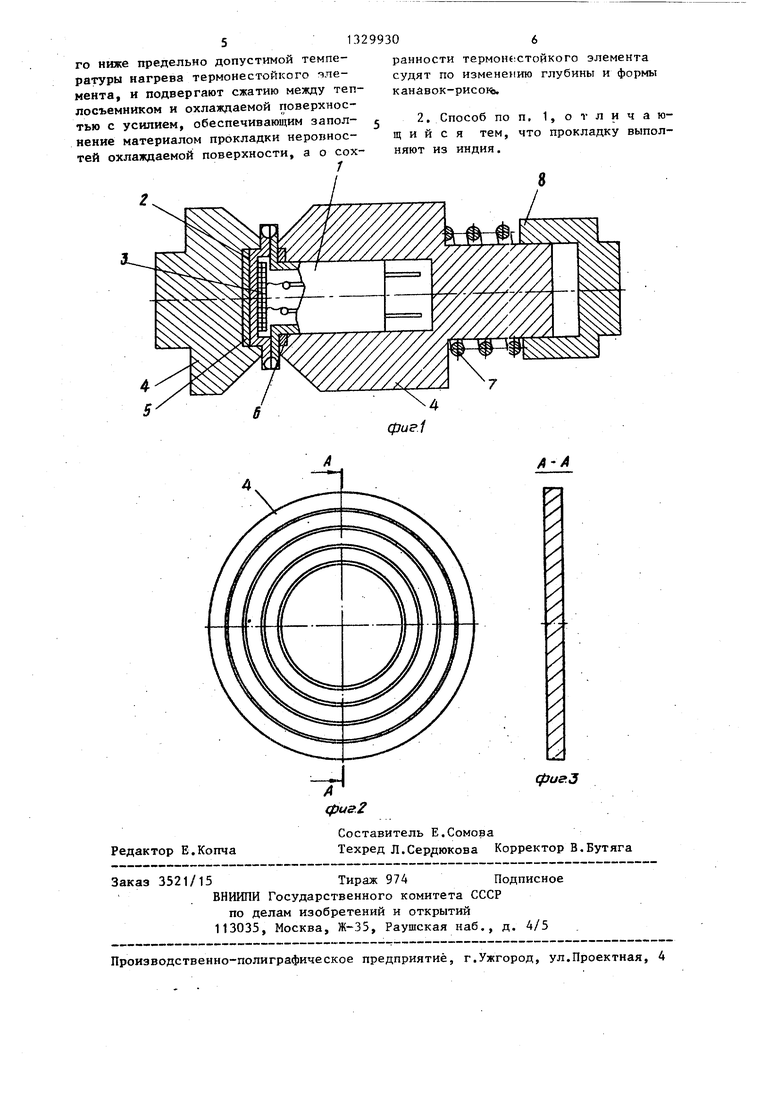

На фиг. 1 изображено свариваемое термонестойкое изделие, собранное в оснастке, с защитой торцовой поверхности; на фиг. 2 - дополнительны аккумулирующий теплосъемник в виде прокладки из легкоплавкого пластичного металла с нанесенными концентричными канавками-рисками на фиг.З - разрез А-А на фиг. 2.

Для реализации предлагаемого способа свариваемое изделие 1, например чувствительный элемент датчика температуры, поверхность 2 которого подлежит защите от перегрева, так как в изделии размещен термонестор1кий элемент 3 (специальный резистор, пропитанный лаком .и наклеенньп- на внутс

реннюю поверхность изделия., или другие радиоэлементы, моточные изделия, Провода в изоляции и т.пО, устанавливают в теплосъемник 4, причем между теплосъемником и охлаждаемой поверхностью размещают прокладку 5 из легкоплавкого пластичного металла или сплава (например, индия, т. пл, 15654 С, теплота плавления 32,65 Дж/моль,относительное удлинение S .61%). В случае защиты.плоской поверхности термонестойкого элемента прокладка 5 может быть выполнена в виде пластины, а в случае- защиты цилиндрической поверхности - в виде разрезанной обечайки. Для лучшего теллоотвода могут быть использо- ваны несколько прокладок. Например,, в случае показаном на фиг. U используют две прокладки: одну в виде прокладки 5, другую в виде кольца 6,,. размещенного со стороны второй свариваемой детали. Для достижения надежного контакта по всей плоскости между защищаемой поверхностью и тепло- съемником 4, которые выполнены из меди или алюминия, установлены пружины 7 с регулируемым упором 8, Пружины 7 обеспечивают постоянство сжимающих усилий, действующих на свари- ваемые детали, устанавливаемые в сварочном приспособлении (не показано). На поверхности прокладок 5 нанесены канавки-риски, глубина которых и форма определяются экспериментально в

процессе калибровки,

Б случае защиты цилиндрических поверхностей применяют прокладки, в виде разрезанных обечаек, а основные теплосъемники выполняют в виде

двух частей, котор 1е в сборе подви- жимают друг к другу винтами (н е показаны) .

При сборке в остшстке прокладки помещают между защищаемой поверхностью и основными медными аккумулирующими теплосъемниками 4. Затем производят осевое, сжатие собранных в оснастке деталей с помощью зажимного механизма (не показан), пружины 7

и упора 8. Усилие сжатия должно обеспечивать пластическую деформацию прокладок и выбирается порядка 5-20 кГс в зависимости от размеров и материалов прокладок 5. При этом происходит

деформация концентрических канавок- рисок, которые до сжатия имели щи- рину 8, , а после сжатия 8 , уменьшается также толп1ина прокладок. Для выбора величины усилия сжатия достаточно разобрать сборку и проанализировать состояние пластины прокладки и канавок-рисок на ней. Если все канавки-риски изменили после сжатия форму и размеры, то значит усилия

достаточно для обеспечения надежного контакта межд,у защищаемой поверхностью и прокладкой и основным аккумулирующим теплосъемником. Эта операция производится один раз при аттестации оснастки при ее запуске и периодически через 200-300 циклов сварки. После сборки оснастки производят сварку,,

Режим сварки выбирают следующим

образом, Издбшия или их имитаторы, имеющие те же размеры, собирают в оснастку, сжимают с определенным при аттестации усилием (отсчет ведется по величине сжатия пружины) в многопозиционном сварочном манипуляторе« Создают в камере вакуум до уровня порядка 1-10 мм рт„ст. Производят электронно-лучевую св;арку. При этом фиксируются ток луча, скорость и время сварки. После некоторой выдержки изделия (около 5 мин) открывают вакуумную камеру и извлекают изделие из оснастки. Производят осмотр прокладок. Если на части прокладок отсутствуют канавки-риски, то значит в процессе сварки была в этом месте достигнута температура равная 156,4 С или вьппе, индий расплавился и в этом месте канавки-риски изчез- ли. Если зона расплавления прокладки из индия не перекрыла защищаемую от перегрева зону, то режим сварки.считается удовлетворительным, или требующим незначительной корректировки в сторону смягчения. Если все канавки-риски остались, то значит достигнута гарантированная защита термонестойкого элемента от перегрева и режим сварки удовлетворительный.

После сварки изделия производят контроль изделий с целью определения факта достижения предельно допустимо температуры для термонестойкого элемента при сварке. Контроль производят визуально осмотром прокладок.

Пример. Необходимо обеспечит защиту от перегрева датчика температуры, который изображён на фиг. 1. Чувствительный элемент наклеен на поверхность мембраны и находится в 2-5 мм от сварного шва. Ширина свариваемых буртиков порядка 0,3 мм, глубина провара 0,3-0,35 мм, диаметр свариваемых деталей 10 мм, предельно ;чопустимая температура 160°С. Изготавливают прокладки в виде пластин из индия, который обладает практически неограниченной пластичностью, не вытекает из приспособления и при фазовом переходе накапливает энергию что позволяет снять пики тепловых перегрузок, и имеет подходящую температуру плавления. На прокладке 5 делают одну канавку-риску на границе термонестойкости.

Затем производят сборку свариваемых деталей в оснастке, размещая между защищаемыми поверхностями и основными аккумулирующими теплосъем- никами дополнительные прокладки из индия. Производят сварку и затем контроль по внешнему виду канавки-риски на поверхности прокладок. Если канавки-риски сохранились, то значит при сварке не была превышена предельно допустимая температура, следова

тельно, термонестойкий элемент был надежно защищен от перегрева.

В качестве материала для изготов- ления прокладок могут быть использованы, кроме индия, другие легкоплавкие металлы и сплавы эвтектического состава, например эвтектический сплав свинец-олово, содержащий 61,9%

Sn, температура плавления которого 183,3 С: сплав ПОС 61, который плавится при температуре 183°С и полностью расплавляется при 190 С,сплав (припой) ПОСК-50-18, т.пл. 142°С,

полное расплавление 145 С и др.

Потерь металла или сплава, используемого для изготовления прокладок, не происходит, так как он может подвергаться переплавке и переформовке.

Кроме того, случаев лужения защищаемых поверхностей при плавлении дополнительных теплосъемников из легкоплавкого металла не наблюдалось, так как для получения эффекта лужения необходимы специфические условия, а именно т.пл. +20...30°С и специальные флюсы.

Подбор режимов сварки теплонестой- ких элементов производится экспериментально, так же, как и выбор материала для прокладок, их размер и форма канавок-рисок на них.

Предлагаемый способ защиты термонестойких элементов при сварке может применяться не только для электронно-лучевой сварки, но и для других видов сварки, например для аргонно- дуговой сварки.

Формула изобретения

1. Способ сварки деталей, у которых вблизи свариваемой поверхности расположены термонестойкие элементы, для сохранения которых от упо-. мянутой поверхности осуществляют усиленный теплоотвод с помощью тепло-

съемников с одновременным контролем ее теплового состояния, отличающийся тем, что, с целью повышения сохранности термонестойких элементов, увеличивают надежность тепло- отвода со всей охлаждаемой поверхности, для чего между ней и теплосъем- ником располагают прокладку, на которой заранее наносят канавки-риски, прокладку выполняют из теплопроводного, легкоплавкого, пластичного материала, температура плавления которо

5132

го ниже предельно допустимой температуры нагрева термонестойкого чле- мента, и подвергают сжатию между теп- лосъемником и охлаждаемой поверхностью с усилием, обеспечивающим заполнение материалом прокладки неровностей охлаждаемой поверхности, а о сох/

ранности термонсстойкого элемента судят по изменению глубины и формы канавок-рисоча.

2. Способ по п, 1, о т л и ч а ю- щ и и с я тем, что прокладку выполняют из индия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки под сварку в вакууме торцовых швов термонестойких изделий | 1988 |

|

SU1590304A1 |

| Устройство для сборки под сварку термонестойких изделий | 1987 |

|

SU1516286A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ВЕНТИЛЯТОРНОЙ ЛОПАТКИ | 2008 |

|

RU2412017C2 |

| Способ изготовления изделий из трубных заготовок | 2017 |

|

RU2659539C1 |

| Способ изготовления ребристых панелей из разнородных сплавов | 2021 |

|

RU2761841C1 |

| Способ контактной сварки трудно свариваемых металлических листов, лент и т.п. | 1935 |

|

SU50581A1 |

| Установка для электронно-лучевой сварки | 1987 |

|

SU1438936A1 |

| Машина для импульсной шовной контактной сварки | 1988 |

|

SU1731530A1 |

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ МОЛИБДЕНА С ЖЕЛЕЗОНИКЕЛЕВЫМИ СПЛАВАМИ | 2013 |

|

RU2568035C2 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ТОНКОСТЕННЫХ СЛОИСТЫХ ТИТАНОВЫХ КОНСТРУКЦИЙ | 2013 |

|

RU2569444C2 |

Изобретение относится к области сварки и может быть использовано при заварке корпусов деталей радиоэлектронной аппаратуры. Цель - повышение сохранности термонестойких элементов. Для предотвращения перегрева термонестойких элементов, расположенных в корпусе вблизи места сварки, осуществляют теплоотвод с помощью охлаждаемых теплосъемников. Между корпусом и теплосъемникамй зажимают пластичную теплопроводную прокладку, которая в процессе зажатия заполняет неровности на поверхности корпуса и тем самым увеличивает поверхность теплоотвода. Материал прокладки выбирают с температурой плавления ниже опасной для термонестойкого элемента. О сохранности термонестойкого элемента судят по состоянию поверхности прокладки, выполненной, например, из индия. 1 з.п. ф-лы, 3 ил. i (Л С/9 к со со 00

А Л

(риг.З

Редактор Е.Копча

Составитель Е.Сомова

Техред Л.Серрюкова Корректор В.Бутяга

Заказ 3521/15Тираж 974 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| Четырехтактный двигатель-компаунд внутреннего горения | 1925 |

|

SU4813A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Термонестойкие элементыi Методы и средства предотвращения перегрева при сварке | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1987-08-15—Публикация

1985-12-16—Подача