Изобретение относится к сварке/ в частности к устройствам для сборки и сварки изделий с наружными и внутренними кольцевыми швами/ преимущественно сильфонов/ мембранных блоков и так далее в различных отраслях машиностроения.

Технологический процесс изготовления сварных сильфонов заключается в предварительной сварке мембран/ имеющих внутренние и наружные плоские кольцевые отбортовки/ попарно по внутреннему диаметру и последующей сварке вышеуказанных секций по наружному диаметру.

Известно устройство для сборки под сварку изделий с наружными кольцевыми швами/ преимущественно сильфонов/ содержащее оправку и механизм прижима с направляющими/ а также дополнительный механизм в виде втулки с упором на ее торцевой поверхности/ ответно которому выполнен упор в оправке.

Недостатком данного устройства является наличие замкнутой полости между оправкой и свариваемыми кромками секций мембран/ заполненной воздухом/ что приводит в процессе сварки к окислению металла в корне шва и околошовной зоне и/ как следствие/ к ухудшению качества сварного соединения/ особенно при сварке высокоактивных металлов/ например/ титановых сплавов.

Известно устройство для сборки и автоматической сварки внутренних кольцевых швов мембран/ собранных попарно и расположенных между двумя фигурными роликами и ведущим прижимным роликом большего диаметра/ обеспечивающим вращение мембран с заданной скоростью. При этом сварочная горелка располагается между опорными роликами со стороны внутреннего диаметра мембран/ а мембраны зажаты между двумя втулками.

Недостатком данного устройства является недостаточный теплоотвод от свариваемых кромок за счет контакта опорных роликов/ отстоящих на значительном расстоянии от места сварки/ что может привести к увеличению зоны термического влияния сварного шва и/ как следствие этого/ к ухудшению качества сварного соединения.

Известно устройство для сборки и сварки сильфонов/ содержащее оправку с прижимной пятой/ теплоотводящие полукольца и разъемные центрирующие элементы/ которые выполнены в виде двух полуцилиндров/ а на торцевых поверхностях теплоотводящих полуколец выполнены симметричные относительно продольной оси кольцевые проточки с образованием выступа в центральной части с наружным диаметром/ равным внутреннему диаметру центрирующих полуцилиндров.

Недостатком данного устройства является наличие полости между оправкой и свариваемыми кромками собранных секций мембран/ заполненной воздухом/ что приводит в процессе сварки к окислению металла в корне шва и околошовной зоне и/ как следствие/ к ухудшению качества сварного соединения/ особенно при сварке высокоактивных материалов/ например/ титановых сплавов.

Данное устройство по своей технической сущности и достигаемому результату является наиболее близким к предложению заявителя и поэтому выбрано за прототип.

Целью изобретения является повышение качества сварного соединения из высокоактивных материалов за счет улучшения защиты сварочной ванны со стороны корня соединения.

Для достижения поставленной цели устройство для сборки и сварки изделий типа сильфонов/ содержащее оправку с опорным элементом и цилиндрической частью/ прижимной элемент/ установленный на оправке с возможностью осевого перемещения/ и теплоотводящие кольца/ снабжено установленными между опорной частью оправки и прижимным элементом прижимными втулками/ в одной из которых выполнены отверстия для прохода защитного газа/ теплоотводящие кольца размещены между этими втулками/ при этом в опорном элементе оправки выполнен канал/ сопряженный с отверстием одной из втулок/ а на цилиндрической части оправки выполнены проточки для прохода защитного газа. При этом для обеспечения сборки и сварки пакета из двух мембран по внутреннему диаметру во второй прижимной втулке и прижимном элементе выполнены отверстия для выхода защитного газа/ а проточки на цилиндрической части оправки выполнены в виде поперечных каналов. Для обеспечения сборки и сварки наружных кольцевых стыков сильфонов проточка на цилиндрической части оправки выполнена по винтовой линии с углом наклона/ равным 45-60о/ и шагом/ равным 10-15 мм/ а в цилиндрической части оправки выполнено радиальное отверстие для прохода защитного газа. Для расширения диапазона размеров свариваемых сильфонов устройство снабжено установленной на цилиндрической части оправки дополнительной съемной цилиндрической оправкой с проточками/ идентичными проточкам/ выполненным на основной оправке.

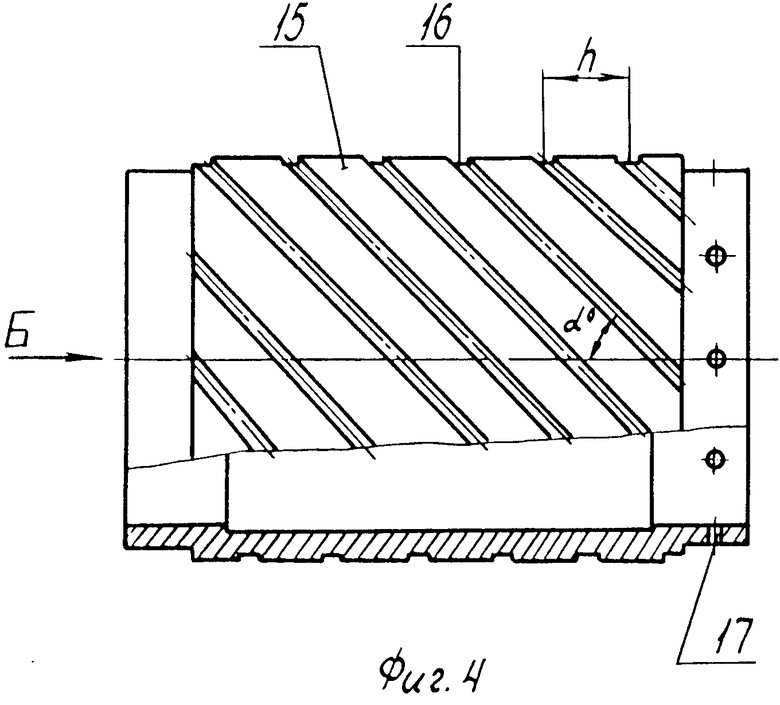

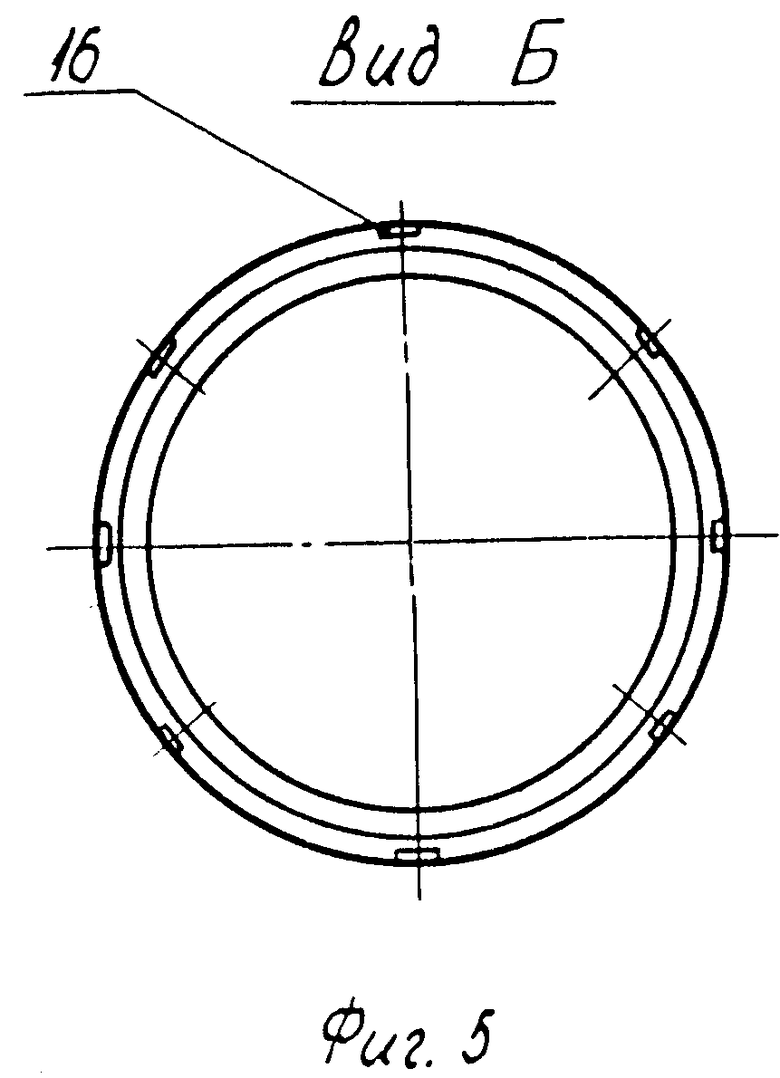

На фиг.1 изображено предлагаемое устройство для сборки и сварки пакета из двух мембран по внутреннему диаметру; на фиг.2 - сечение А-А на фиг.1; на фиг. 3 - сечение предлагаемого устройства для сборки и сварки наружного диаметра сильфона; на фиг.4 - сечение дополнительной оправки; на фиг.5 - вид по стрелке Б на фиг.4.

Устройство для сборки и сварки изделий типа сильфонов включает (см.фиг. 1) оправку 1 с прижимными втулками 2/3/ между торцевыми поверхностями которых размещен набор теплоотводящих колец 4 с проточками 5/ зажимающих между собой пакет мембран 6/ и также элемент (гайку) 7 прижима втулок 2/3 одна к другой. В оправке 1 со стороны наружного диаметра прижимных втулок 2/3 выполнены восемь равно расположенных поперечных проточек 8 (см.фиг.2) и отверстие 9 для входа газа/ сообщающиеся с несколькими равнорасположенными отверстиями 10/ выполненными в прижимных втулках 2/3/ и отверстия 11 для выхода газа в элементе прижима (гайке) 7/ образующие сообщающиеся полости 12 между ними для пропускания защитного газа. Для дальнейшей сборки и сварки секций мембран 6 в сильфон (см.фиг.3) в оправке 1 выполнена винтовая проточка 13 с углом наклона α=45-60о и шагом h=10-15 мм/ а отверстия 14 для подачи защитного газа выполнены со стороны приводной прижимной втулки 7 радиально. Для расширения диапазона свариваемых секций сильфона 6 между набором теплоотводящих колец (полуколец) 4 и оправкой 1 размещена дополнительная оправка 15 (см.фиг.4)/ в которой со стороны теплоотводящих колец 4 выполнена винтовая проточка 16 и радиальные отверстия 17/ идентичные проточке 13 и отверстиям 14 в оправке 1 (см.фиг.3).

Сборка и сварка мембран по внутреннему диаметру производится в устройстве (см.фиг.1/2) следующим образом.

В оправку 1/ внутренний диаметр которой соответствует наружному диаметру собираемых мембран 6/ вставляют фигурную прижимную втулку 2 с медным теплоотводящим кольцом/ имеющим проточку 5. Затем устанавливают пакет мембран 6 (левую и правую)/ внутренний диаметр которых превышает диаметр проточки 5 теплоотводящего кольца 4. Устанавливают прижимную втулку 3 с теплоотводящим кольцом 4 и с помощью элемента прижима 7 (фигурная гайка) осуществляют плотное сжатие свариваемых кромок мембран 6 между теплоотводящими кольцами 4. Устройство готово для установки во вращатель сварочной машины. С помощью шланга через штуцер и отверстие 9 подается защитный газ (аргон/ гелий или их смесь)/ который через кольцевую проточку 8 и отверстия 9 прижимной втулки 2 оправки 1 вытесняет воздух из полости между мембранами 6 и через отверстия 10 прижимной втулки 3 и отверстия 11 выходит наружу/ обеспечивая при этом надежную защиту свариваемых кромок мембран 6 изнутри. Сварочная горелка подводится со стороны внутреннего диаметра приспособления и обеспечивает надежное плавление выступающих из теплоотводящих колец 4 кромок мембран 6 и защиту сварочной ванны струей инертного газа/ поступающего через сопло горелки. Цикл сварки осуществляется автоматически за счет соответствующих устройств сварочной установки. После завершения цикла сварки производится разборка приспособления в обратной последовательности и с изъятием сваренной по внутреннему диаметру пары мембран 6 (секции) и сборкой следующей пары для повторения цикла сборки и сварки.

Сборку и сварку сильфонов по наружному диаметру осуществляют следующим образом.

На оправку 1 (см. фиг.3) до упора надевают опорную втулку 2 с медным теплоотводящим кольцом 4. Затем втулку устанавливают левую концевую деталь (фланец) сильфона и требуемое количество секций мембран 6/ попарно сваренных ранее по внутреннему диаметру в устройстве/ показанном на фиг.1/ между которыми в процессе сборки устанавливают теплоотводящие кольца 4. Затем надевают правую концевую деталь (фланец) сильфона/ к которой пристыковывают нажимную втулку 3 и предварительно поджимают гайкой 7 элемента зажима. С помощью разрезного центрирующего калибра 15 и стягивающих хомутов (см.фиг. 3) центрируют кромки свариваемых мембран 6. Теперь уже гайкой 7 затягивают до плотного прилегания все собранные в устройстве элементы/ после чего калибр снимают/ а устройство вместе с собранным сильфоном крепят во вращателе сварочной установки/ при этом горелку устанавливают над свариваемыми кромками. Далее через штуцер и радиальные отверстия 14 подают защитный газ во внутреннюю полость сильфона между теплоотводящими кольцами (полукольцами) 4/ втулками 2/3 и оправкой 1 по винтовым проточкам 13 с углом наклона их α=45-60о и шагом h между ними 10-15 мм/ который восходит из устройства через отверстия 10/ вытесняя воздух из сообщающихся полостей 12/ надежно защищая сварное соединение от окисления. Сварку осуществляют по наружным буртам (диаметрам) секций сильфона путем шагового перемещения сварочной горелки. В случае изменения геометрических параметров сильфона (внутреннего диаметра) в устройство устанавливают дополнительную оправку 15 с проточками 16 и радиальными отверстиями 17/ геометрические параметры которой идентичны оправке 1. После сварки сильфона в предлагаемом устройстве его разбирают в противоположном порядке/ осуществляя контроль согласно требованиям/ указанным в технологии. Данное устройство изготовлено на предприятии/ и его опытный образец прошел испытания/ дав положительные результаты.

Таким образом/ благодаря предложенной конструкции устройства/ по сравнению с прототипом/ удалось значительно расширить номенклатуру свариваемых материалов/ в том числе высокоактивных (титан и его сплавы) и обеспечить высокое качество сварных соединений за счет обеспечения надежной защиты инертным газом металла шва и околошовной зоны с внутренней стороны свариваемых элементов сильфона.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЗИЦИОНИРОВАНИЯ ИЗДЕЛИЕМ В ПРОЦЕССЕ СВАРКИ | 1990 |

|

SU1743112A1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ОБРАТНОЙ СТОРОНЫ ШВА ПРИ СВАРКЕ ТРУБЧАТЫХ ИЗДЕЛИЙ | 1991 |

|

RU2038933C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СВАРОЧНОЙ ПРОВОЛОКИ | 1990 |

|

SU1760700A1 |

| УСТАНОВКА ДЛЯ СВАРКИ СИЛЬФОНОВ | 2001 |

|

RU2196670C1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ТРУБ С ТРУБНЫМИ ДОСКАМИ | 1989 |

|

SU1771156A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 1991 |

|

SU1831821A3 |

| СПОСОБ АРГОНОДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 1990 |

|

RU1760702C |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СТЫКОВЫХ СОЕДИНЕНИЙ | 1990 |

|

SU1755486A1 |

| УСТРОЙСТВО ДЛЯ ДУГОВОЙ МНОГОПРОХОДНОЙ СВАРКИ | 1990 |

|

SU1743111A1 |

| СПОСОБ ВЫГРУЗКИ И ОСУШЕНИЯ ПЕНАЛОВ С ДЕФЕКТНЫМИ ОТРАБОТАВШИМИ ТЕПЛОВЫДЕЛЯЮЩИМИ СБОРКАМИ | 2018 |

|

RU2695808C1 |

Использование: для предварительной сборки мембран, имеющих внутренние и наружные плоские кольцевые отбортовки, попарно по внутреннему диаметру и последующей сварки вышеуказанных секций по наружному диаметру. Сущность изобретения: устройство содержит оправку с опорным элементом и цилиндрической частью. На оправке установлены подвижный в осевом направлении прижимной элемент и теплоотводящие кольца. Между опорной частью оправки и прижимным элементом установлены прижимные втулки. В одной втулке выполнены отверстия для прохода защитного газа. В опорном элементе оправки выполнен канал, сопряженный с отверстием одной из втулок, а на цилиндрической части оправки выполнены проточки для прохода защитного газа. Для обеспечения сборки и сварки пакета из двух мембран по внутреннему диаметру во второй прижимной втулке и прижимном элементе выполнены отверстия для выхода защитного газа, а проточки на цилиндрической части оправки выполнены в виде поперечных каналов. Для обеспечения сборки и сварки наружных кольцевых стыков сильфонов проточка на цилидрической части оправки выполнена по винтовой линии с углом наклона, равным 45 - 60°, и шагом, равным 10 - 15 мм, а в цилиндрической части оправки выполнено радиальное отверстие для прохода защитного газа. Для расширения диапазона размеров свариваемых сильфонов устройство снабжено установленной на цилиндрической части оправки дополнительной, съемной цилиндрической оправкой с проточками, идентичными проточкам, выполненным на основной оправке. 3 з.п. ф-лы, 5 ил.

Авторы

Даты

1994-06-15—Публикация

1991-06-24—Подача