Изобретение относится к способам получения цианатов щелочных металлов, которые могут быть использованы для жидкостного азотирования стальных изделий в расплавах солевых ванн, а также как исходное сырье в производстве различных замещенных мочевин.

Цель изобретения - повышение содержания основного вещества в продукте.

Исходные вещества смешивают в сте- хиометрическом соотношении или используют незначительный избыток карбамида (мольное отношение карбамид .-карбонат от 2:1 до 2,2:1). Время нагревания, необходимое и достаточное для получения продукта, составляет около 1 ч.

П р и м е р 1. 9,1 г (0,152 моль) карбамида и 10,0 г (0,072 моль) карбоната калия измельчают до размера частиц не более 0,1 мм, перемешивают и помещают равномерным слоем на металлический противень, имеющий диаметр 10 см. Соотношение карбамид:карбонат равно 2,1:1. Насыпная масса смеси составляла 0,+86 г/см, высота слоя - 5 мм. Противень помещают в воздушный термостат с температурой 190°С и выдерживают при этой темпе- ратуре 1 ч. Получено 11,73 г продукта, содержащего 9б,4 мас.% цианата калия; выход по карбонату калия - 95,8%.

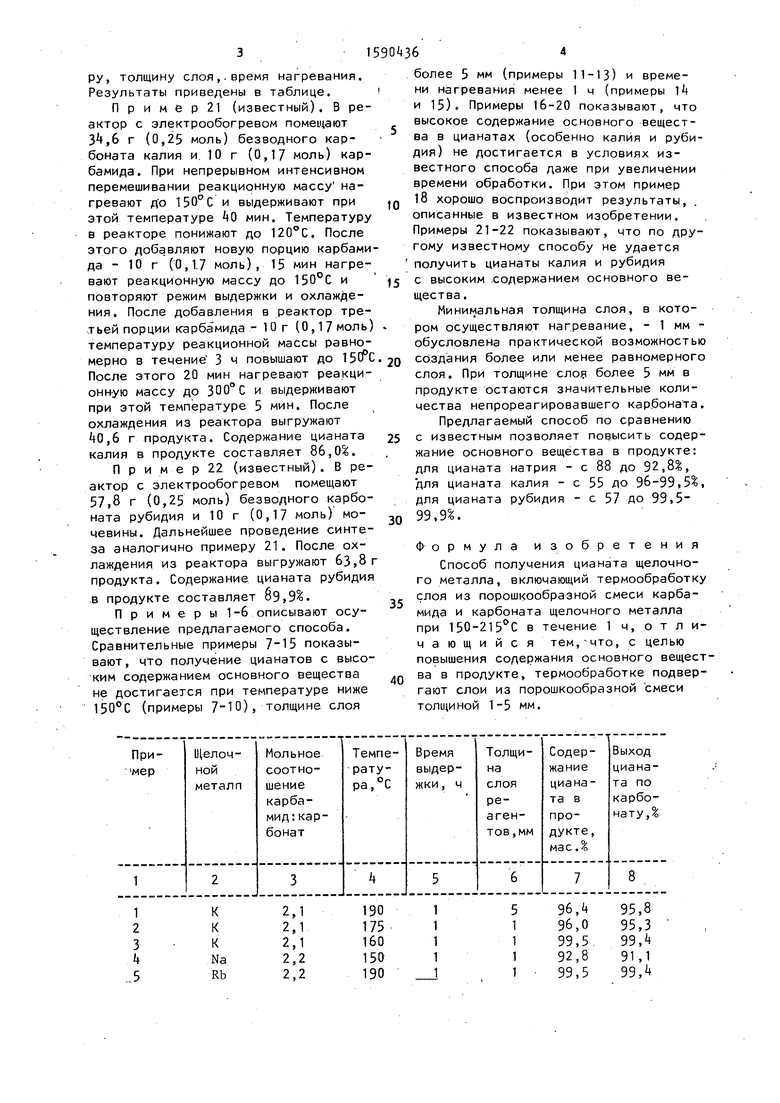

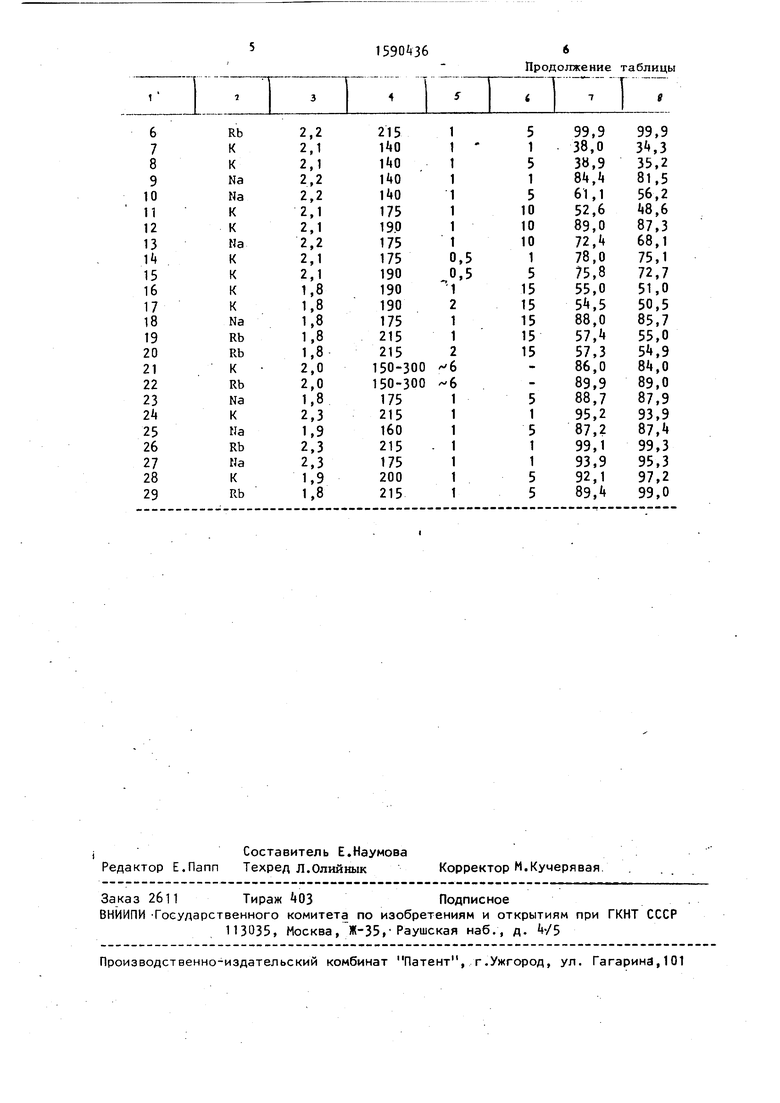

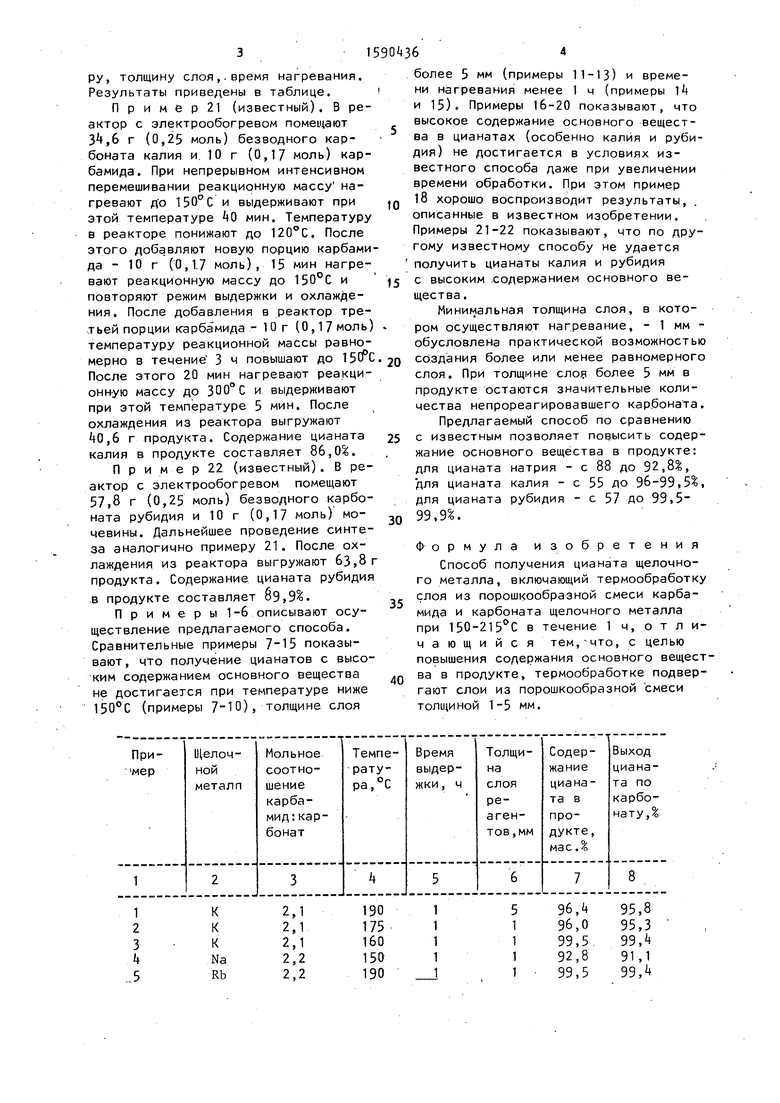

Примеры 2-20. Повторяют опыт, описанный в примере 1, изменяя загрузки карбамида и карбоната (калия, натрия или рубидия), температусл

со о

4ih Сдд

py, толщину слоя,.время нагревания. Результаты приведены в таблице.

П р и м е р 21 (известный). В реактор с электрообогревом помещают 3,6 г (0,25 моль) безводного карбоната калия и. 10 г (0,17 моль) карбамида. При непрерывном интенсивном перемешивании реакционную массу нагревают д о ISO С и выдерживают при этой температуре 0 мин. Температуру в реакторе понижают до 120°С, После этого добавляют новую порцию карбамида - 10 г (0,1.7 моль), 15 мин нагревают реакционную массу до 150°С и повторяют режим выдержки и охлаждения. После добавления в реактор третьей порции карбамида - Юг (0,17 моль) температуру реакционной массы равномерно в течение 3 м повышают до 15frC После этого 20 мин нагревают реакционную массу до 300°С и выдерживают при этой температуре 5 мин. После охлаждения из реактора выгружают 40,6 г продукта. Содержание цианата калия в продукте составляет 86,0%.

П р и м е р 22 (известный). В реактор с электрообогревом помещают 57,8 г (0,25 моль) безводного карбоната рубидия и 10 г (0,17 моль) мочевины. Дальнейшее проведение синтеза аналогично примеру 21. После охлаждения из реактора выгружают 63,8 продукта. Содержание цианата рубидия

,в продукте составляет 89,9%.

Примеры 1-6 описывают осуществление предлагаемого способа. Сравнительные примеры 7-15 показывают, что получение цианатов с высоким содержанием основного вещества не достигается при температуре ниже (примеры 7-10) , толщине слоя

более 5 мм (примеры 11-13) и времени нагревания менее 1 ч (примеры и 15). Примеры 16-20 показывают, что высокое содержание основного вещества в цианатах (особенно калия и рубидия) не достигается в условиях известного способа даже при увеличении времени обработки. При этом пример 18 хорошо воспроизводит результаты, описанные в известном изобретении. Примеры 21-22 показывают, что по другому известному способу не удается получить цианаты калия и рубидия с высоким .содержанием основного вещества .

Минимальная толщина слоя, в котором осуществляют нагревание, - 1 мм - обусловлена практической возможностью сбздания более или менее равномерного слоя. При толщине слор более 5 мм в продукте остаются значительные количества непрореагировавшего кар.боната.

Предлагаемый способ по сравнению с известным позволяет повысить содержание основного вещества в продукте: для цианата натрия - с 88 до 92,8%, для цианата калия - с 55 до 96-99,5%, для цианата рубидия - с 57 до 99,5- 99,9%.

Формула изобретения Способ получения цианата щелочного металла, включающий термообработку слоя из порошкообразной смеси карбамида и карбоната щелочного металла при 150-215 С в течение 1 ч, от л и- чающийся тем,- что, с целью повышения содержания основного вещества в продукте, термообработке подвергают слои из порошкообразной смеси толщиной 1-5 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения цианатов щелочных металлов | 1982 |

|

SU1085933A1 |

| Способ получения карбамата калия или натрия | 1983 |

|

SU1248954A1 |

| Способ получения цианатов щелочных и щелочноземельных металлов | 1977 |

|

SU701941A1 |

| Способ получения цианатов щелочноземельных металлов | 1978 |

|

SU967952A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОПОРИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА | 2008 |

|

RU2366501C1 |

| Способ получения сорбента из растительного углеродосодержащего сырья | 2019 |

|

RU2721134C1 |

| Способ получения огнетушащего порошкового состава | 1980 |

|

SU1018652A1 |

| Способ получения суспензии цианатов | 1977 |

|

SU763266A1 |

| СЕРЕБРЯННЫЙ КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ ЭТИЛЕНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1987 |

|

RU2034648C1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВО-ВИСМУТИСТОГО СПЛАВА С ПОЛУЧЕНИЕМ СОЕДИНЕНИЙ СВИНЦА И ВИСМУТА | 2023 |

|

RU2818749C1 |

Изобретение относится к способам получения цианатов щелочных металлов, которые могут быть использованы для жидкостного азотирования стальных изделий в расплавах солевых ванн, а также как исходное сырье в производстве различных замещенных мочевин. Способ получения цианата щелочного металла включает термообработку слоя из порошкообразной смеси карбамида и карбоната щелочного металла при 150-215°С в течение 1ч. С целью повышения содержания основного вещества в продукте термообработке подвергают слои из порошкообразной смеси толщиной 1-5 мм. Способ позволяет повысить содержание основного вещества в продукте для цианата натрия с 88 до 92,8%, для цианата калия - с 55 до 96-99,5%, для цианата рубидия - с 57 до 99,5-99,9%. 1 табл.

| Способ получения бихромата натрия из хромата натрия | 1931 |

|

SU29837A1 |

Авторы

Даты

1990-09-07—Публикация

1987-08-31—Подача