Изобретение относится к способу получения карбаматов щелочных металлов общей формулы H2NCOO Me, где Me - катион щелочного металла (Na, К).

Карбаматы щелочных и щелочноземель- ных металлов являются важными полупродуктами, из них легко образуются цианаты, цианамиды и другие соединения, производство которых освоено промыашенностью в крупных масштабах.

Цель изобретения - снижение расхода аммиака при сохранении высокого выхода продукта.

Сущность изобретения состоит в том, что карбаматы щелочных металлов просто и удобно можно получать из аммиака и соответствующих бикарбонатов, которые взаимодействуют согласно уравнению

NHs + МеНСОз HaNCOOMe + НаО

По предлагаемому способу карбаматы образуются из доступного промышленного сырья в одну химическую стадию, при этом побочные продукты, исключая воду, отсутствуют.

Время протекания реакции зависит от температуры и соотношения реагентов. Ее продолжительность при 70°С составляет около 10 ч, при температуре 150°С она заканчи- вается менее чем за один час. Практически карбаматы можно получать как при более низких так и при более высоких температурах, однако в первом случае процесс без всякой необходимости резко замедляет- ся, во втором - нужно считаться с возможным разложением целевых продуктов. Наиболее удобно по предлагаемому способу получать карбаматы в аппаратах под давлением при мольном соотношении аммиака и бикарбоната в пределах (3-5):1. Избыток аммиака против стехиометрии необходим для того, чтобы подавить обратимую реакцию гидролиза карбаматов. Соотношение реагентов, превышающее значение 5:1, более благоприятно для синтеза, однако это связано с необходимостью рецикла относительно больших количеств аммиака, что снижает технико-экономические показатели технологического процесса.

Все опыты по получению карбаматов щелочных металлов проводятся в термостати- руемом автоклаве из нержавеющей стали вместимостью 20 см со степенью его заполнения 40-60% в условиях развивающегося в процессе синтеза давления реагентов (5- 20 кгс/см). После окончания реакции автоклав охлаждают до комнатной температу- ры, количественно извлекают из него образовавшуюся суспензию, из которой воду и избыток аммиака удаляют упариванием под слабым вакуумом. Твердый продукт взвешивают и анализируют на содержание карба- мата.

Пример 1. 10 г бикарбоната калия (0,1 моль) и 3,6 г жидкого аммиака

(0,2 моль) загружают в автоклав, который нагревают 9,5 ч при 70°С. После охлаждения автоклава до комнатной температуры продукт количественно переносят из автоклава в чашку Петри и сушат, удаляя воду и избыток аммиака при 50-60°С и остаточном давлении 20-30 мм рт. ст. Получено 9,92 г твердого продукта, в котором найдено 61% карбамата калия. Выход кар- бамата по бикарбонату калия составляет 60%.

Пример 2. 10 г бикарбоната калия (0,1 моль) и 8,3 г жидкого аммиака (0,488 моль) загружают в автоклав и нагревают 1 ч при 145°С. После охлаждения автоклава до комнатной температуры и удаления воды и непрореагировавшего аммиака так, как это описано в примере 1, получено 9,95 г продукта, содержащего 99,5% карг бамата калия. Выход карбамата калия в этом опыте в расчете на бикарбонат калия составляет более 99%.

Пример 3. 8,4 г бикарбоната натрия (0,1 моль) и 5,95 г жидкого аммиака (0,35 моль) загружают в автоклав и нагревают при 120°С в течение 2 ч. После охлаждения автоклава до комнатной температуры суспензию из автоклава количественно переносят в чашку Петри и сушат, удаляя воду и избыточный аммиак как в примере I. Получено 8,26 г сухого продукта, содержащего 99,84% карбамата натрия. Выход карбамата натрия в пересчете на бикарбонат составляет 99,3%.

Пример 4. 8,4 г бикарбоната натрия (0,1 моль) и 4,2 г жидкого аммиака (0,247 моль) загружают в автоклав и нагревают при 155°С в течение 2,5 ч. По процедуре, описанной в примере 1, выделен твердый продукт в количестве 8,25 г, содержащий 92% карбамата натрия. Выход карбамата составляет 91%.

Пример 5 (сравнительный). 10,6 г карбоната натрия (0,1 моль) и 8,3 г жидкого аммиака (0,49 моль) загружают в актоклав и нагревают при 120°С в течение 3 ч. По описанной процедуре выделен твердый продукт в количестве 10,62 г. Содержания карбамата натрия в нем не обнаружено, на 99,5% он состоит из карбоната натрия.

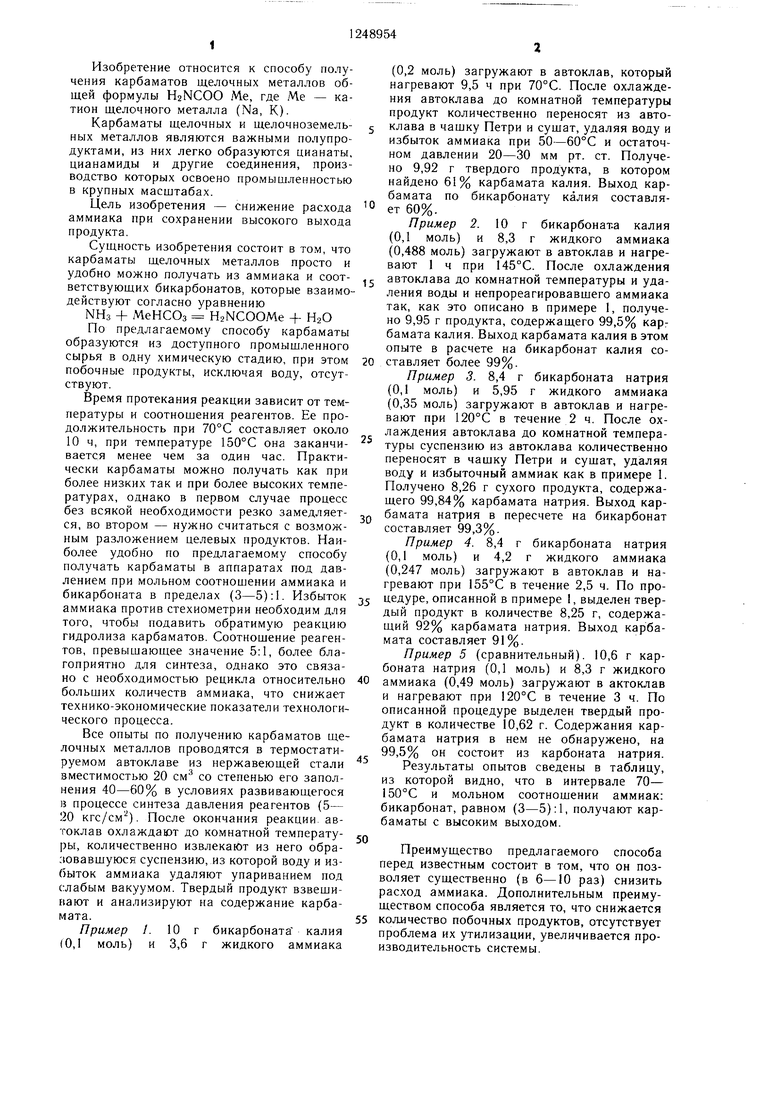

Результаты опытов сведены в таблицу, из которой видно, что в интервале 70- 150°С и мольном соотнощении аммиак: бикарбонат, равном (3-5):1, получают карбаматы с высоким выходом.

Преимущество предлагаемого способа перед известным состоит в том, что он позволяет существенно (в 6-10 раз) снизить расход аммиака. Дополнительным преимуществом способа является то, что снижается кол.ичество побочных продуктов, отсутствует проблема их утилизации, увеличивается производительность системы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 2,4-ДИАМИНО-6-АЛКИЛТИО- СИММТРИАЗИНОВ | 1973 |

|

SU399136A1 |

| Катализатор для синтеза метил- @ -фенилкарбамата | 1982 |

|

SU1131531A1 |

| СПОСОБ ПОЛУЧЕНИЯ РАЦЕМИЧЕСКИХ α-АМИНОКИСЛОТ | 2012 |

|

RU2622402C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСТИРИЛБИФЕНИЛЬНЫХ СОЕДИНЕНИЙ | 1993 |

|

RU2125988C1 |

| СПОСОБ СИНТЕЗА ПЕРВИЧНЫХ ДИАМИНОВ И/ИЛИ ТРИАМИНОВ ВЫСОКОЙ СТЕПЕНИ ЧИСТОТЫ | 2007 |

|

RU2454400C2 |

| СПОСОБ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ПОЛИХЛОРИРОВАННЫХ ДИФЕНИЛОВ | 1995 |

|

RU2087458C1 |

| СПОСОБ ПОВЫШЕНИЯ НЕФТЕОТДАЧИ МЕСТОРОЖДЕНИЯ | 2005 |

|

RU2277632C1 |

| Способ получения 2,2,6,6-тетраметил-4-аминопиперидина | 1982 |

|

SU1088304A1 |

| ПОЛУЧЕНИЕ АМИНОНИТРИЛА И КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ | 2000 |

|

RU2223949C2 |

| Способ получения п-аминобензойной кислоты | 1974 |

|

SU511851A3 |

| В | |||

| Clod-Revue de chim | |||

| Mineral, 1965, V | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Перепускной клапан для паровозов | 1922 |

|

SU327A1 |

Авторы

Даты

1986-08-07—Публикация

1983-10-11—Подача