Изобретение относится к металлургии цветных металлов, а конкретно - к способу переработки свинец и висмутсодержащих материалов с получением соединений свинца и висмута.

Известен способ переработки висмутистого свинца электролизом в кремнефтористоводородном электролите (способ Беттса), содержащем 40-45 г/л свинца, 90-100 г/л кремнефтористоводородной кислоты с добавкой столярного клея с получением висмутовых шламов, содержащих 85-90% висмута, 1-5% свинца и чернового свинца (Полывянный И.Р., Абланов А.Д., Батырбекова С.А. Висмут.- Алма-Ата: Наука, 1989.- 316 с.).

Недостатками данного способа являются продолжительность процесса электролиза (6-7 суток), необходимость дальнейшего рафинирования свинца и висмута от примесных металлов, а также токсичность электролита, содержащего кремнефтористоводородную кислоту и кремнефтористый свинец.

Известен способ разделения свинцово-висмутовых сплавов электролизом в хлоридных расплавах, содержащих хлористый цинк 50-60%, хлористый свинец 10-25% и хлористый калий 15-30% при температуре 230-280°С и катодной плотности тока 0,2-0,4 А/см2 с получением на катоде свинца в твердом виде (А.с. СССР №291983 МПК C22d 3/16, С 22d 3/20, C22d 37/00. Способ разделения свинцово-висмутовых сплавов электролизом. Делимарский Ю.К., Зарубицкий О.Г., Будник В.Г. и Салабай О.А. Заявлено 05.06.1967; Опубликовано 06.01.1971. Бюл. №4).

Недостатками данного способа являются продолжительный процесс электролиза, использование расплава агрессивных хлоридных солей, а также низкая степень очистки с получением свинца, содержащего до 0,01% висмута, а висмута с содержанием основного металла 96-97%.

Известен способ электрохимического рафинирования свинца от висмута с использованием в качестве электролита расплавленного едкого натра. При этом висмут, извлекаемый из рафинируемого металла, накапливают в электролите в виде взвеси, а при регенерации электролита выщелачиванием в воде получают концентрат, содержащий до 95,3 висмута (Пат. РФ №2254389 МПК С22 13/06. Способ электрохимического рафинирования свинца от висмута. Чекушин B.C., Бакшеев С.П., Олейникова Н.В. - Заявлено 06.11.2003; Опубл. 20.06.2005. Бюл. №17).

Недостатками данного способа являются низкая степень очистки висмута с получением в виде продукта чернового висмута, содержащего 95,3% висмута, а также большой объем щелочных растворов, получаемых при регенерации электролита, требующих утилизации.

Общими недостатками всех перечисленных способов является необходимость использования сложного аппаратурного оформления процесса электролиза, использование агрессивных растворов, расплавов солей и щелочей, а также получение свинца и висмута в виде черновых металлов, что требует дальнейшей сложной очистки их от примесных металлов.

Наиболее близким по сущности и достигаемому эффекту к предполагаемому изобретению является способ переработки свинец и висмутсодержащих продуктов путем выщелачивания свинца раствором азотной кислоты с начальной концентрацией не более 4 моль/л, содержащем 0,5-5,0 вес. % карбамида при 70-90°С и выделение свинца из раствора в виде нитрата высаливанием в результате добавления концентрированного раствора азотной кислоты (А.с. СССР №384422 М.Кл. С22 b 37/00. Способ переработки висмутсодержащих продуктов. Такежанов С.Т., Пашков Г.Л., Куанышева К.З., Гусева Е.А., Куленов А.С. - Заявлено 11.01.71. Опубл. 05.10.74. Бюл. №37).

Недостатками данного способа являются низкая степень извлечения свинца в нитрат (84,5%), работа с концентрированным по азотной кислоте свинецсодержащим раствором при высаливании нитрата свинца, а также получение висмута в виде цементного осадка, после переплавки которого получают черновой висмут, содержащий 97,3% висмута и 2,7% свинца.

Задача, решаемая заявляемым техническим решением, заключается в повышении степени извлечения свинца в нитрат, в повышении степени очистки висмутсодержащего продукта, а также проведение процесса получения азотнокислого свинца (нитрата) с использованием разбавленных по азотной кислоте свинецсодержащих растворов.

Поставленная задача достигается тем, что в способе переработки свинцово-висмутистого сплава, включающем выщелачивание свинца раствором азотной кислоты, содержащем 0,5-5,0 вес. % карбамида при 70-90°С, выщелачивание свинца проводят в азотной кислоте с концентрацией 4,1-4,3 моль/л при весовом отношении жидкого (Ж) к твердому (Т), равном 4,53-4,55, добавляют к полученному раствору при перемешивании карбонат свинца, а также раствор карбоната аммония с концентрацией 2,5 моль/л до установления рН раствора 2,0-3,0, полученный висмутсодержащий осадок отделяют фильтрацией, а свинецсодержащий раствор упаривают в 13 раз при рН 2,0-3,0, создаваемым добавлением азотной кислоты с получением нитрата свинца состава Pb(NO3)2, который отделяют фильтрацией и сушат при 80°С, а маточный раствор разбавляют в 4 раза дистиллированной водой, осаждают из него свинец при перемешивании добавлением углеаммонийной соли до рН раствора 7-8 и направляют полученный карбонат свинца на стадию корректировки свинецсодержащего раствора.

Висмутсодержащий осадок, представляющий собой основной нитрат состава [Bi6O5(OH]3(NO3)5⋅3H2O технической частоты, обрабатывают при перемешивании и температуре 60-70°С концентрацией 6,0 моль/л, полученный раствор отфильтровывают, разбавляют в два раза дистиллированной водой и осаждают висмут при перемешивании и температуре 45-55°С раствором отфильтровывают , разбавляют в два раза дисциллированной водой и осаждают висмут при перемешивании и температуре 45-55°С добавлением раствора карбоната аммония до рН раствора 09. Осадок висмута нитрата основного промывают однократно раствором азотной кислоты с концентрацией 0,1 моль/л, двукратно дистиллированной водой при температуре 50-60°С и сушат при температуре 90-100°С . Получаемый продукт представляют собой основной нитрата состава (Bi6O5(OH)3(NO3)5⋅3H2O квалификации «хч»

Новым является выщелачивание свинца из свинцово-висмутистого сплава раствором азотной кислоты с концентрацией 4,1-4,3 моль/л при весовом отношении жидкого (Ж) к твердому (Т), равном 4,53-4,55, осаждение висмута из раствора при рН 2,0-3,0 добавлением карбоната свинца и раствора карбоната аммония, упаривание свинецсодержащего раствора в 13 раз при рН 2,0-3,0, создаваемым добавлением азотной кислоты с получением нитрата свинца состава Pb(NO3)2, осаждение свинца из маточного раствора при рН 7-8 в виде карбоната в результате добавления углеаммонийных солей, растворение висмутсодержащего осадка в азотной кислоте с концентрацией 6,0 моль/л, осаждение висмута из раствора в виде висмута нитрата основного добавлением раствора карбоната аммония до рН 0,9 при температуре 45-55°С, однократная промывка висмута нитрата основного раствором азотной кислоты с концентрацией 0,1 моль/л и двукратная промывка дистиллированной водой при температуре 50-60°С.

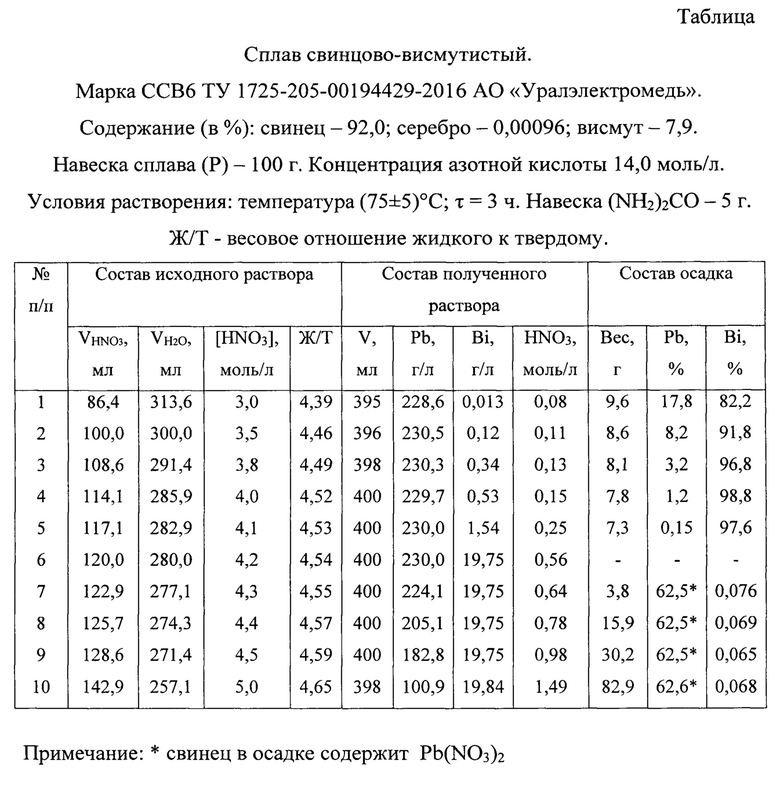

Из данных таблицы видно, что растворение свинцово-висмутистого сплава следует проводить в растворе азотной кислоты с концентрацией 4,1-4,3 моль/л при весовом отношении Ж:Т, равном 4,53-4,55. При концентрации азотной кислоты в растворе менее 4,1 моль/л осадок наряду с висмутом содержит не менее 1,4% свинца, а при концентрации азотной кислоты в растворе более 4,3 моль/л висмут переходит в раствор практически полностью, но при этом концентрация азотной кислоты в растворе составляет более 0,7 моль/л, что требует повышенного расхода карбоната свинца или раствора карбоната аммония при его корректировке.

Добавление карбоната свинца и раствора карбоната аммония в свинецсодержащий раствор до его рН 2,0-3,0 позволяет практически полностью (до 0,011 г/л) осадить висмут и повысить концентрацию свинца в растворе.

Упаривание свинецсодержащего раствора при рН 2,0-3,0 позволяет получать свинец азотнокислый квалификации «хч» с прямым извлечением свинца в продукт, равным 97,6%.

Осаждение карбоната свинца при рН 7-8 из маточного раствора позволяет практически полностью (до 0,001 г/л) очистить раствор от свинца.

Растворение висмутсодержащего осадка, представляющего собой основной нитрат состава [Bi6O5(OH)3](NO3)5⋅H2O технической чистоты в растворе азотной кислоты с концентрацией 6,0 моль/л позволяет устранить выделение в газовую фазу токсичных оксидов азота.

Осаждение висмута из раствора в виде висмута нитрата основного состава [Bi6O4(OH)4](NO3)6⋅H2O добавлением раствора карбоната аммония до рН 0,9 при температуре 45-55°С и однократная его промывка раствором азотной кислоты с концентрацией 0,1 моль/л позволяет эффективно отделять осадок от маточного раствора, содержащего примесные металлы, а двукратная промывка висмута нитрата основного дистиллированной водой при температуре 50-60°С приводит к его перекристаллизации с образованием соединения состава [Bi6O5(OH)3](NO3)5⋅3H2O, что позволяет дополнительно очищать висмут от примесных металлов.

Способ осуществляется следующим образом:

Пример 1. В реактор из нержавеющей стали емкостью 20 л заливают 12,0 л азотной кислоты с концентрацией 4,2 моль/л и добавленными в нее 150 г карбамида. Нагревают раствор до 60°С, добавляют к нему при перемешивании 3,0 кг свинцово-висмутистого сплава марки ССВ6 ТУ 1725-205- 00194429-2016 АО « Уралэлектромедь» в виде гранул, содержащего (в %): 92,0 - свинца; 7,9 - висмута; 0,00043 - цинка; 0,001 - железа; 0,0003 - меди; 0,00096 - серебра; 0,00005 - кадмия и проводят выщелачивание свинца в течение 4 ч при температуре 70-75°С. Весовое отношение Ж: Т составляет при этом 4,54. К полученному раствору, содержащему 230,0 г/л свинца, 19,75 г/л висмута и 0,56 моль/л азотной кислоты, добавляют при перемешивании 308 г карбоната свинца со стадии переработки маточного раствора, а также раствор карбоната аммония с концентрацией 2,5 моль/л до установления рН раствора 2,0-3,0 и перемешивают раствор в течение 1 ч при температуре 60°С. Висмутсодержащий осадок отфильтровывают, промывают на фильтре 1,0 л дистиллированной воды нагретой до 60°С и направляют промывной раствор, содержащий 24,8 г/л свинца и 0,015 г/л висмута на стадию растворения сплава.

Свинецсодержащий раствор (11,4 л), содержащий 260,7 г/л свинца и 0,003 г/л висмута упаривают до объема 840 мл при рН 2,0-2,3, которое создают добавлением раствора азотной кислоты. Кристаллы свинца азотнокислого отфильтровывают и сушат при температуре 80°С. Получают 4,680 кг свинца азотнокислого (нитрата) состава Pb(NO3)2 с массовой долей основного вещества не менее 99,5%, с массовой долей нерастворимых в воде веществ не более 0,005% и хлоридов не более 0,0005% с содержанием примесных металлов (в %): железа - 0,0002; меди - 0,0001; магния - 0,0006; суммы калия и натрия - менее 0,004; кальция - 0,0008; висмута - 0,0005; серебра - 0,0001, что соответствует требованиям ГОСТ 4236-77 для квалификации «хч». Прямое извлечение свинца в продукт из свинцово-висмутистого сплава составляет 97,6%.

Маточный раствор в количестве 840 мл, содержащий 290 г/л свинца и 0,003 г/л висмута разбавляют в 4 раза дистиллированной водой, добавляют к раствору при перемешивании и температуре 22°С углеаммонийную соль до рН раствора 7-8 и перемешивают раствор в течение 1 ч. Полученный осадок карбоната свинца отфильтровывают и сушат при температуре 100°С. Получают 308 г карбоната свинца, который направляют на стадию корректировки свинецсодержащего раствора. Маточный раствор содержит при этом 0,001 г/л свинца и менее 0,001 г/л висмута.

Висмутсодержащий осадок в количестве 330 г с содержанием висмута 96,7% и свинца - 0,11% обрабатывают при перемешивании раствором, содержащим 750 мл азотной кислоты с концентрацией 6,0 моль/л при температуре 70-80°С в течение 2 ч. Раствор фильтруют и получают 700 мл раствора, содержащего 338 г/л висмута и 75 г/л азотной кислоты. Полученный раствор разбавляют в два раза дистиллированной водой и проводят очистку висмута от примесных металлов путем добавления к раствору при перемешивании раствора карбоната аммония с концентрацией 2,5 моль/л до рН раствора 0,9 при температуре процесса 55°С.

Маточный раствор в количестве 2,1 л с концентрацией висмута 4,8 г/л отделяют от осадка декантацией. Осадок промывают однократно 1,0 л раствора азотной кислоты с концентрацией 0,1 моль/л и двукратно дистиллированной водой при температуре 60°С, переносят осадок на противень из нержавеющей стали и сушат при температуре 100°С в течение 4 ч. Полученный висмут нитрат основной в количестве 312 г содержит (в %): окись висмута - 81,30; свинец - 0,0008; цинк -<0,00004; железо - 0,0005; сурьма - <0,00005; медь - 0,0001; серебро - 0,0004; мышьяк - <0,00005; кадмий - <0,000001; теллур - <0,000005; кальций - 0,0003; магний - 0,0004; натрий - 0,0008; хлориды - <0,003, что соответствует требованиям ТУ 2624-272-05785359-99 для квалификации «хч».

Прямое извлечение висмута в продукт из свинцово-висмутистого сплава с получением висмута нитрата основного состава [Bi6O5(OH)3](NO3)5⋅3H2O квалификации «хч» составляет 94,4%.

Маточные и промывные растворы объединяют и осаждают висмут из раствора практически полностью при рН 7 добавлением углеаммонийных солей. Раствор, содержащий 0,0004 г/л висмута и 0,001 свинца, отделяют от осадка фильтрацией и направляют осадок на стадию растворения висмутсодержащего продукта.

Пример 2 (условия прототипа для сравнения). В реактор из нержавеющей стали емкостью 20 л заливают 10,0 л азотной кислоты с концентрацией 4,0 моль/л и добавленными в нее 150 г карбамида. Нагревают раствор до 70°С, добавляют к нему при перемешивании 3,0 кг свинцово-висмутистого сплава, состава приведенного в примере 1 и проводят выщелачивание свинца в течение 4 ч при температуре 70-75°С. Получают 9,0 л раствора азотнокислого свинца, содержащего 267 г/л свинца, 0,15 г/л висмута и осадок, содержащий 98,5% висмута и 1,5% свинца. Добавляют к свинецсодержащему раствору 4,2 л азотной кислоты с концентрацией 12,0 моль/л до установления конечной концентрации азотной кислоты в растворе при высаливаний азотнокислого свинца равной 3,9 моль/л. Свинец азотнокислый отфильтровывают и сушат при температуре 80°С. Получают 3,818 кг свинца азотнокислого (нитрата) состава Pb(NO3)2 с массовой долей основного вещества не менее 99,5%, с массовой долей нерастворимых в воде веществ не более 0,005% и хлоридов не более 0,0005%, с содержанием примесных металлов (в %): железа - 0,0008; меди - 0,0006; магния - 0,0006; суммы калия и натрия - менее 0,004; кальция - 0,001; висмута - 0,0008; серебра- 0,0003, что соответствует требованиям ГОСТ 4236-77 для квалификации «хч». Прямое извлечение свинца в продукт из свинцово-висмутистого сплава составляет 86,5%.

Маточный раствор в количестве 13,0 л с содержанием свинца 28,6 г/л направляют на следующую стадию растворения сплава.

В результате переплавки висмутсодержащего осадка получен черновой висмут, содержащий 98,5% висмута и 1,5% свинца.

Из примеров 1 и 2, а также таблицы видно, что благодаря отличительным признакам достигается указанная цель. Техническим результатом является повышение степени извлечения свинца в азотнокислый свинец с 86,5% до 97,6%, повышение чистоты висмутсодержащего продукта от технической чистоты до квалификации «хч», а также устранение необходимости работать с концентрированными по азотной кислоте свинецсодержащими растворами на стадии получения азотнокислого свинца.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВИСМУТА НИТРАТА ОСНОВНОГО | 2017 |

|

RU2657673C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИСМУТА СУКЦИНАТА ОСНОВНОГО | 2020 |

|

RU2740292C1 |

| Способ переработки висмут- и свинецсодержащих промпродуктов | 1982 |

|

SU1092196A1 |

| Способ получения металлического висмута с получением висмута нитрата основного | 2021 |

|

RU2774508C1 |

| Способ гидролитической очистки висмута | 2024 |

|

RU2834061C1 |

| Способ переработки металлического висмута с получением висмута карбоната основного | 2023 |

|

RU2817099C1 |

| Способ переработки металлического висмута с получением висмута оксалата основного | 2022 |

|

RU2781920C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИСМУТ-КАЛИЙ-АММОНИЙ ЦИТРАТА | 2013 |

|

RU2530897C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИСМУТА АЗОТНОКИСЛОГО | 1999 |

|

RU2158225C1 |

| Способ получения висмута салициловокислого основного | 2021 |

|

RU2771994C1 |

Изобретение относится к металлургии цветных металлов, а именно к способу переработки свинец и висмутсодержащих материалов с получением соединений свинца и висмута. Из свинцово-висмутистого сплава выщелачивают свинец раствором азотной кислоты с концентрацией 4,1-4,3 моль/л, содержащем 0,5-5,0 вес. % карбамида при температуре 70-90°С и весовом отношении жидкого к твердому, равном 4,53-4,55. К полученному раствору добавляют карбонат свинца, а также раствор карбоната аммония с концентрацией 2,5 моль/л до установления рН раствора 2,0-3,0 и отделяют висмутсодержащий осадок фильтрацией. Свинецсодержащий раствор упаривают с получением свинца азотнокислого состава Pb(NO3)2, который отделяют фильтрацией и сушат. Из маточного раствора осаждают свинец добавлением углеаммонийной соли. Полученный карбонат свинца направляют на корректировку свинецсодержащего раствора. Висмутсодержащий осадок, представляющий собой основной нитрат состава [Bi6O5(OH)3](NO3)5⋅3H2O, обрабатывают при температуре 60-70°С раствором азотной кислоты с концентрацией 6,0 моль/л. Из полученного раствора осаждают висмут при 45-55°С добавлением раствора карбоната аммония до рН раствора 0,9. Осадок промывают раствором азотной кислоты с концентрацией 0,1 моль/л, дистиллированной водой при температуре 50-60°С и сушат основной нитрат состава [Bi6O5(OH)3](NO3)5⋅3H2O квалификации «хч» при температуре 90-100°С. Способ позволяет повысить степень извлечения свинца в нитрат, повысить чистоту висмутсодержащего продукта от технической чистоты до квалификации «хч», а также устранить необходимость работать с концентрированными по азотной кислоте свинецсодержащими растворами при получении азотнокислого (нитрата) свинца. 1 табл., 2 пр.

Способ переработки свинцово-висмутистого сплава, включающий выщелачивание свинца раствором азотной кислоты, содержащим 0,5-5,0 вес.% карбамида при 70-90°С, отличающийся тем, что выщелачивание свинца проводят в азотной кислоте с концентрацией 4,1-4,3 моль/л при весовом отношении жидкого к твердому, равном 4,53-4,55, добавляют к полученному раствору при перемешивании карбонат свинца, а также раствор карбоната аммония с концентрацией 2,5 моль/л до установления рН раствора 2,0-3,0, полученный висмутсодержащий осадок отделяют фильтрацией, а свинецсодержащий раствор упаривают в 13 раз при рН 2,0-3,0 создаваемым добавлением азотной кислоты с получением свинца азотнокислого состава Pb(NO3)2, который отделяют фильтрацией и сушат при 80°С, а маточный раствор разбавляют в 4 раза дистиллированной водой, осаждают из него свинец при перемешивании добавлением углеаммонийной соли до рН раствора 7-8 и направляют полученный карбонат свинца на стадию корректировки свинецсодержащего раствора, а висмутсодержащий осадок, представляющий собой основной нитрат состава [Bi6O5(OH)3](NO3)5⋅3H2O технической чистоты, обрабатывают при перемешивании и температуре 60-70°С раствором азотной кислоты с концентрацией 6,0 моль/л, полученный раствор разбавляют в два раза дистиллированной водой и осаждают висмут при перемешивании и температуре 45-55°С добавлением раствора карбоната аммония до рН раствора 0,9, осадок висмута нитрата основного промывают однократно раствором азотной кислоты с концентрацией 0,1 моль/л, двукратно дистиллированной водой при температуре 50-60°С и сушат основной нитрат состава [Bi6O5(OH)3](NO3)5⋅3H2O квалификации «хч» при температуре 90-100°С.

| Способ переработки висмутсодержащих продуктов | 1971 |

|

SU384422A1 |

| Способ переработки висмут- и свинецсодержащих промпродуктов | 1982 |

|

SU1092196A1 |

| СПОСОБ ОТДЕЛЕНИЯ ВИСМУТА ОТ СВИНЦА | 1992 |

|

RU2049158C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИСМУТА НИТРАТА ОСНОВНОГО | 2017 |

|

RU2657673C1 |

| Декоративно-фонтанное устройство | 1987 |

|

SU1442266A1 |

| CN 103253706 A, 21.08.2013. | |||

Авторы

Даты

2024-05-03—Публикация

2023-05-26—Подача