Изобретение относится к пищевой Промышленности, а именно к рабочим органам винтовых (червячных) пластикаторов, применяемых для переработки твердых пластичных и высоковязких масс, например монолитных блоков сливочного масла, кондитерского жира, маргарина, и является усовершенствованием изобретения по авт. св. N° 1316636.

Цель изобретения - снижение энергопотребления.

Рабочий орган смесителя-пластика- тора представляет собой винт с заостренной кромкой по краю профиля нарезки и выполненной на передней поверхности профиля витка дугообразной подрезкой, образующей переднюю поверхность режущей кромки, поверхность впадины витка, расположенной под углом, равным заднему углу режущей кромки. При этом рабочий орган имеет дугообразную подрезку, выполненную радиусом, который определен соотношением

СП

со

САЭ О

1Ч

(1)

к

где R - радиус дугообразной подрезки ,

Ьд, - высота головки витка; К 2-6 - коэффициент, зависящий о-т положения центра лугооб- разной полрезки и толщины срезаемого слоя,

режущая кромка имеет передний угол, образованный вертикалью и касательной, проведенной к дугообразной подрезке в точке А, принадлежащей режу- щей кромке, равный 25-50, и задний угол, равный .

: Выполнение рабочего органа с пред Сложенным профилем режущей кромки обеспечивает снижение усилия резания за счет улучшения условия вклинивания режущей кромки в монолитный блок продукции, обеспечение скольжения материала вдоль поверхностей (граней) режущей кромки без сколь- жения и уплотнения подрезанного слоя, а та.кже условия отделения подрезанного слоя и отвода (закручивания) его вдоль дугообразной подрезки во впадину витка.

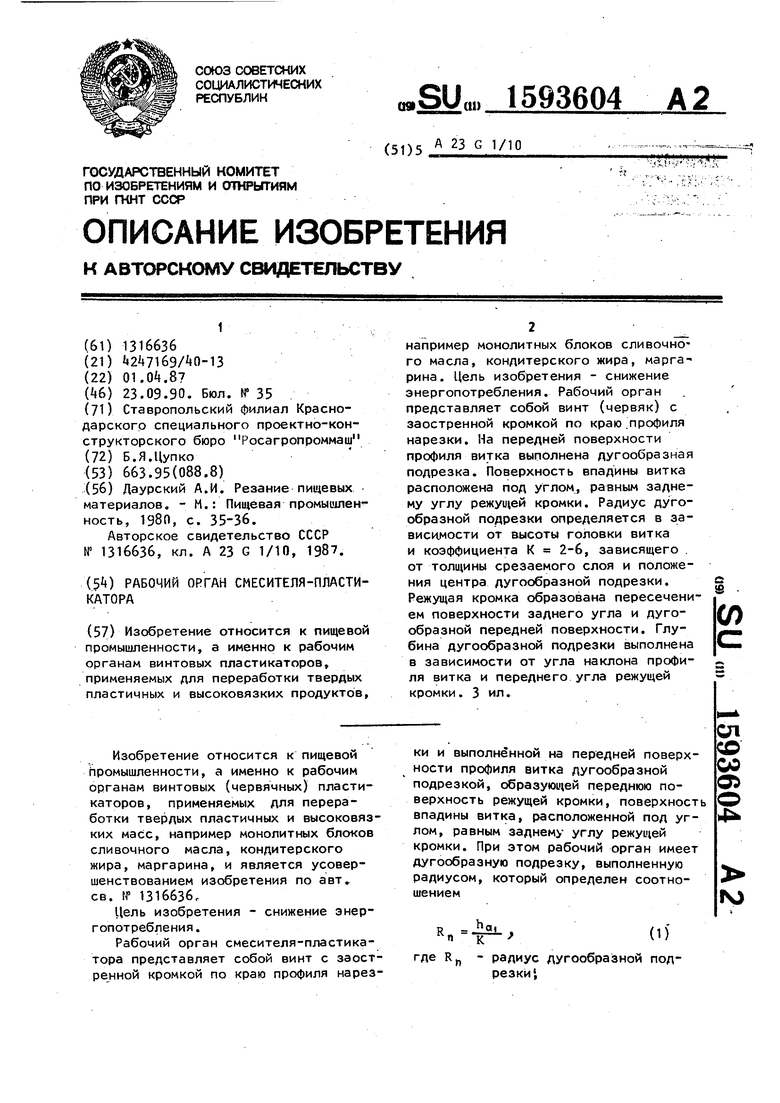

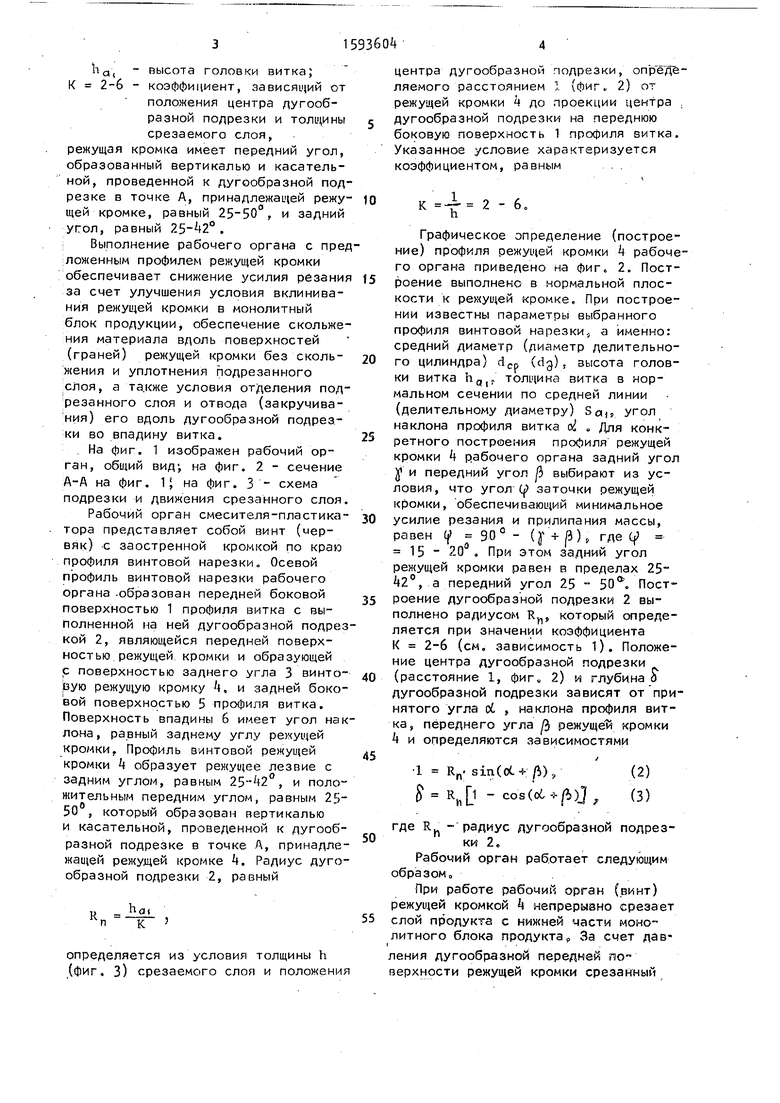

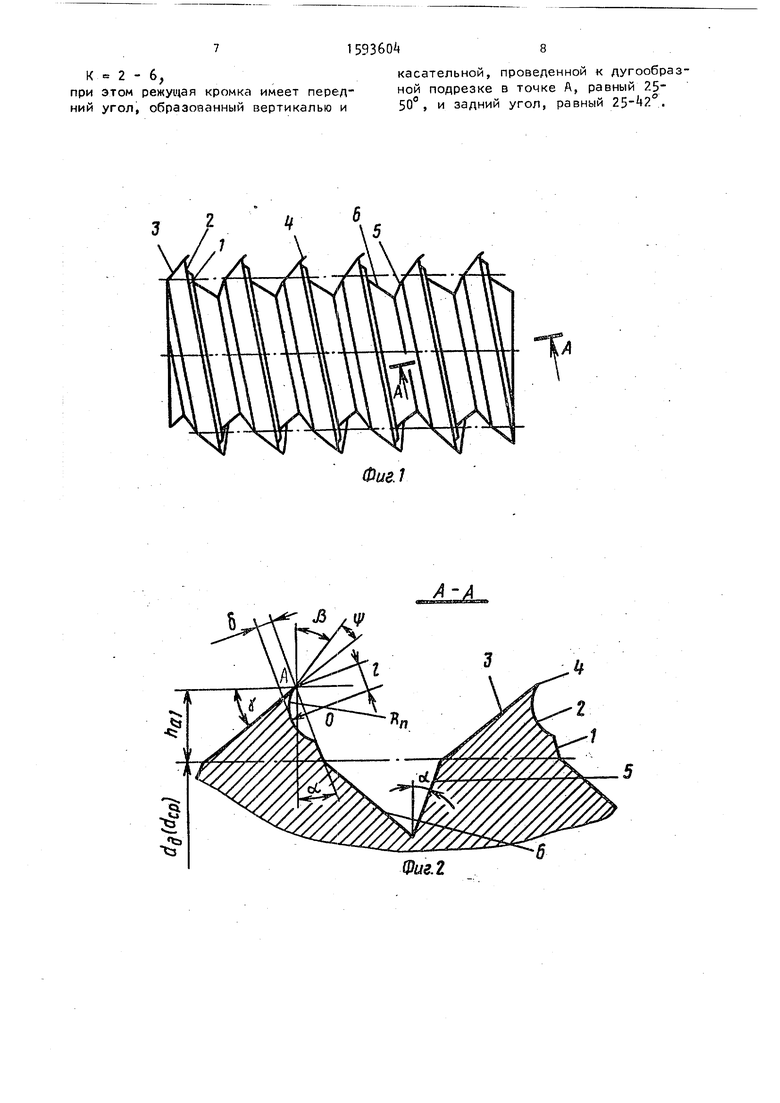

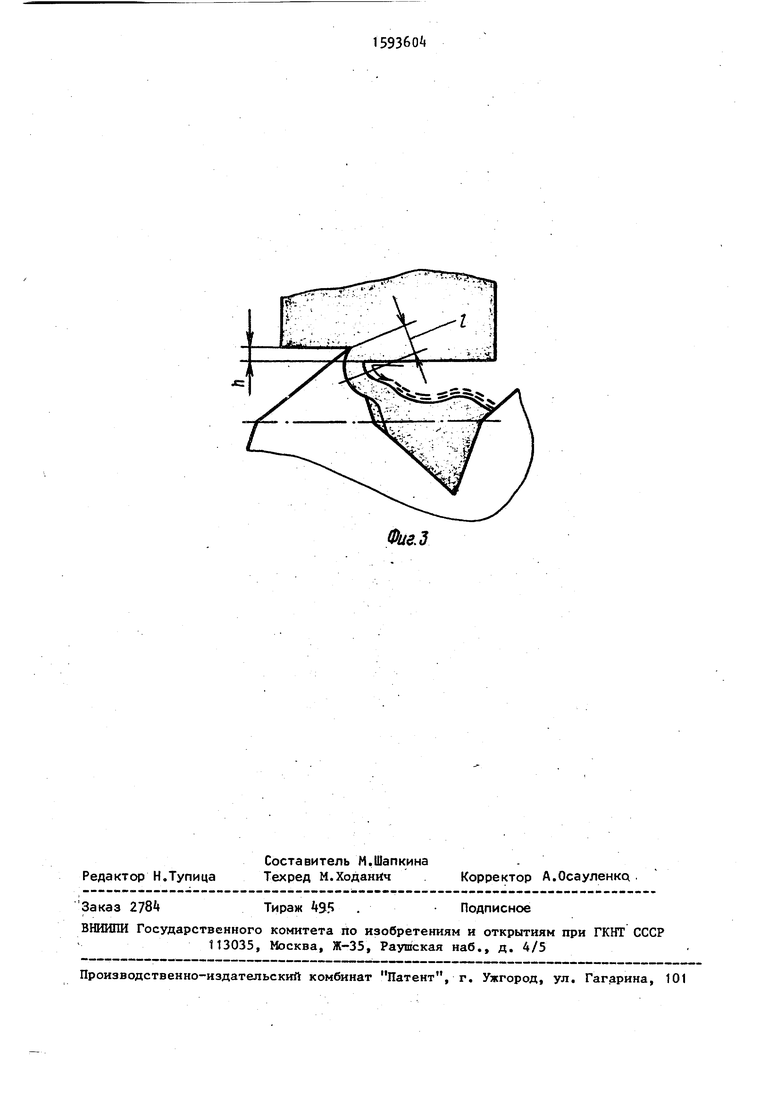

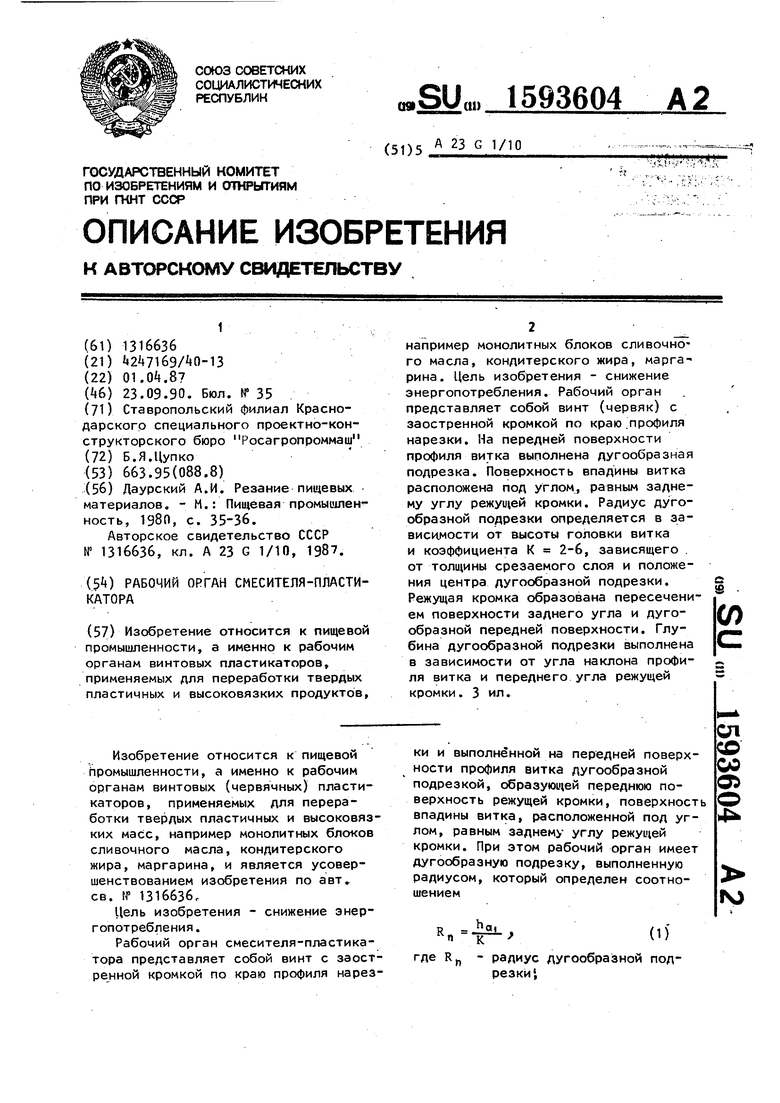

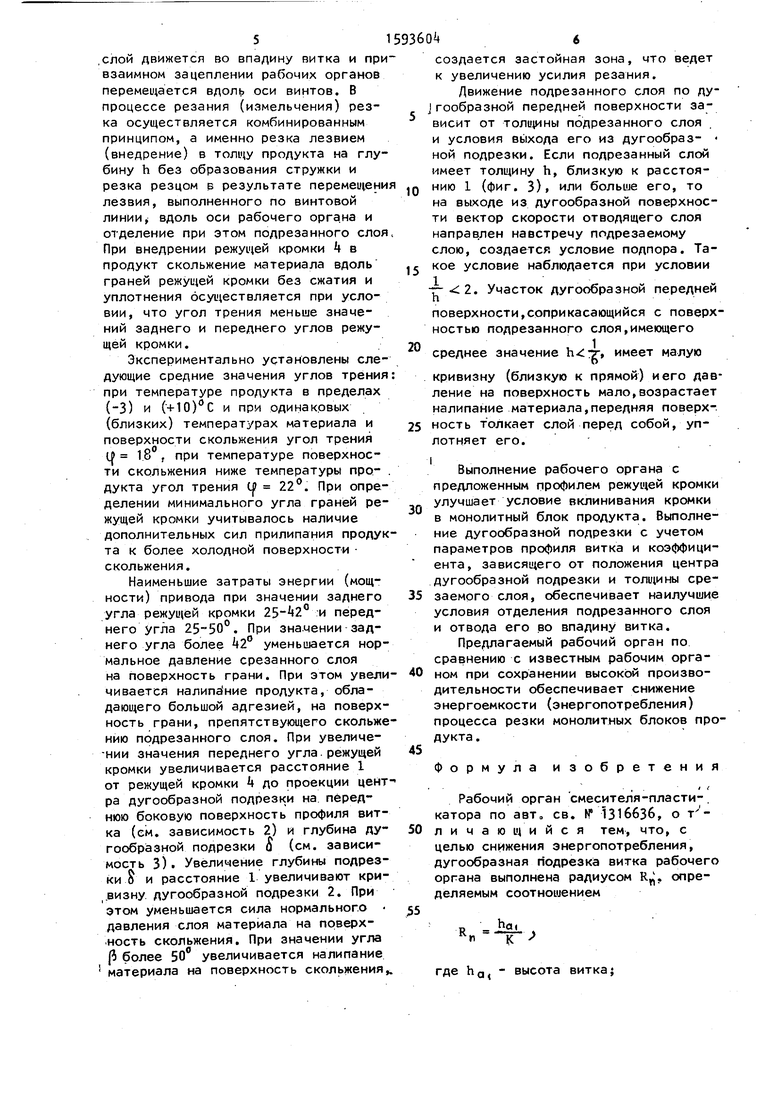

. На фиг. 1 изображен рабочий орган, общий ВИД , на фиг. 2 - сечение А-А на фиг. 1J на фиг. 3 - схема подрезки и движения срезанного слоя.

Рабочий орган смесителя-пластика- тора представляет собой винт (червяк) -с заостренной кромкой по краю профиля винтовой нарезки,, Осевой профиль винтовой нарезки рабочего органа -образован передней боковой поверхностью 1 профиля витка с выполненной на ней дугообразной подрезкой 2, являющейся передней поверхностью режущей кромки и образующей с поверхностью заднего угла 3 винто- |вую режущую кромку l. и задней боковой поверхностью 5 профиля витка. Поверхность впадины 6 имеет угол наклона , равный заднему углу режущей кромки. Профиль винтовой режущей кромки k образует режущее лезвие с задним углом, равным , и положительным передним углом, равным 25- 50 , который образован вертикалью и касательной, проведенной к дугообразной подрезке в точке А, принадлежащей режущей кромке , Радиус дугообразной подрезки 2, равный

п

hoi

К

определяется из условия толщины h (фиг, З) срезаемого слоя и положения

центра дугообразной подрезки, оп реде- ляемого расстоянием 1 (фиг. 2) от режущей кромки 4 до проекции центра . дугообразной подрезки на переднюю боковую поверхность 1 профиля витка. Указанное условие характеризуется коэффициентом, равным . .

1

,л I

h

2-6.

S 0 5

о , Q

0

5

Графическое определение (построение) профиля режущей кромки Ц рабочего органа приведено на фиг. 2. Построение выполнено в нормальной плоскости к режущей кромке. При построении известны параметры выбранного профиля винтовой нарезки, а именно: средний диаметр (диаметр делительного цилиндра) dcp (dg), высота головки витка hg|,. толщина витка в нормальном сечении по средней линии (делительному диаметру) За,, угол наклона профиля витка d , Для конкретного построения профиля режущей кромки k рабочего органа задний угол у и передний угол выбирают из условия, что угол (| заточки режущей кромки, обеспечивающий минимальное усилие резания и прилипания массы, равен (jJ 90°- (у-), где ( 15 20 , При этом задний угол режущей кромки равен в пределах 25- 2°, а передний угол 25 50. Построение дугообразной подрезки 2 выполнено радиусом R, который определяется при значении коэффициента К 2-6 (см, зависимость 1). Положение центра дугообразной подрезки (расстояние 1, фиг 2) и глубина д дугообразной подрезки зависят от принятого угла ci , наклона профиля витка, переднего угла режуще й кромки и определяются зависимостями

1 Rn- sin(o(.-f- /i), (2) cos(o6)J (3)

где Rj - радиус дугообразной подрезки 2.

Рабочий орган работает следующим образом

При работе рабочий орган (винт) режущей кромкой k непрерызно срезает слой продукта с части монолитного блока продуктар За счет давления дугообс1азкой передней поверхности режущей кромки срезанный

.слой движется во впадину витка и при взаимном зацеплении рабочих органов перемещается вдоль оси винтов. В процессе резания (измельчения) резка осуществляется комбинированным принципом, а именно резка лезвием (внедрение) в толщу продукта на глубину h без образования стружки и резка резцом в результате перемещени лезвия, выполненного по винтовой линии j вдоль оси рабочего орга.на и отделение при этом подрезанного слоя При внедрении режущей кромки k в продукт скольжение материала вдоль граней режущей кромки без сжатия и уплотнения осуществляется при условии, что угол трения меньше значений заднего и переднего углов режущей кромки.

Экспериментально установлены следующие средние значения углов трения при температуре продукта в пределах (-3) и ( +10) С и при одинаковых (близких) температурах материала и поверхности скольжения угол трения (} 18°, при температуре поверхности скольжения ниже температуры про- дукта угол трения U 22. При определении минимального угла граней режущей кромки учитывалось наличие дополнительных сил прилипания продукта к более холодной поверхности скольжения.

Наименьшие затраты энергии (мощности) привода при значении заднего угла режущей кромки и переднего угла 25-50°. При зна.чении заднего угла более 2° уменьшается нормальное давление срезанного слоя на поверхность грани. При этом увеличивается налипа ние продукта, обладающего большой адгезией, на поверхность грани, препятствующего скольжению подрезанного слоя. При увеличе- -нии значения переднего угла режущей кромки увеличивается расстояние 1 от режущей кромки до проекции центра дугообразной подрезки на переднюю боковую поверхность профиля витка (см. зависимость 2) и глубина дугообразной подрезки fl (см. зависимость 3). Увеличение глубины подрезки J и расстояние 1 увеличивают кри- .визну дугообразной подрезки 2. При этом уменьшается сила нормального давления слоя материала на поверхность скольжения. При значении угла (5 более 50° увеличивается налипание материала на поверхность скольжения

создается застойная зона, что ведет к увеличению усилия резания.

Движение подрезанного слоя по ду- гообразной передней поверхности зависит от толщины подрезанного слоя и условия вь1хода его из дугообраз- ной подрезки. Если подрезанный слой имеет толщину h, близкую к расстоянию 1 (фиг. 3), или больше его, то на выходе из дугообразной поверхности вектор скорости отводящего слоя направлен навстречу подрезаемому слою, создается условие подпора. Такое условие наблюдается при условии

. Участок дугообразной передней

h

поверхности,соприкасающийся с поверхностью подрезанного слоя,имеющего

среднее значение , имеет малую

кривизну (близкую к прямой) и его давление на поверхность мало,возрастает налипание материала,передняя поверх- ность толкает слой перед собой, уплотняет его.

Выполнение рабочего органа с предложенным профилем режущей кромки

улучшает условие вклинивания кромки в монолитный блок продукта. Выполнение дугообразной подрезки с учетом параметров профиля витка и коэффициента, зависящего от положения центра дугообразной подрезки и толщины срезаемого слоя, обеспечивает наилучшие условия отделения подрезанного слоя и отвода его во впадину витка.

Предлагаемый рабочий орган по сравнению с известным рабочим органом при сохранении высокой производительности обеспечивает снижение энергоемкости (энергопотребления) процесса резки монолитных блоков продукта.

Формула изобретения

- , .

Рабочий орган смесителя-пласти-. катора по авт св. N 1316636, о т - личающийся тем, что, с целью снижения энергопотребления, дугообразная подрезка витка рабочего органа выполнена радиусом R. определяемым соотношением

55

п -ПГ

где hgj - высота витка;

К 2 - 6,

при этом режущая кромка имеет передний угол, образованный вертикалью и

касательной, проведенной к дугообразной подрезке в точке А, равный 25- 50, и задний угол, равный .

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочий орган смесителя-пластикатора | 1985 |

|

SU1316636A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТЕЙ С ЧЕРЕДУЮЩИМИСЯ ВЫСТУПАМИ И ВПАДИНАМИ | 2006 |

|

RU2325984C2 |

| РАБОЧИЙ ОРГАН КУЛЬТИВАТОРА | 2001 |

|

RU2192724C2 |

| ПОЧВООБРАБАТЫВАЮЩИЙ АГРЕГАТ | 1995 |

|

RU2091998C1 |

| РУЧНОЙ КУЛЬТИВАТОР | 1993 |

|

RU2070360C1 |

| Пластикатор для кондитерской массы | 1982 |

|

SU1152558A1 |

| СПОСОБ ПОВЫШЕНИЯ ПРОДУКТИВНОСТИ СОЛОДКОВЫХ ЗАРОСЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2125787C1 |

| Сборная червячная цилиндрическая фреза | 1958 |

|

SU118453A1 |

| ВЕРШИНОПОДРЕЗЧИК | 2004 |

|

RU2275007C1 |

| Рабочий орган сучкорезной машины | 1983 |

|

SU1133093A2 |

Изобретение относится к пищевой промышленности, а именно к рабочим органам винтовых пластикаторов, применяемых для переработки твердых пластичных и высоковязких продуктов, например монолитных блоков сливочного масла, кондитерского жира, маргарина. Цель изобретения - снижение энергопотребления. Рабочий орган представляет собой винт (червяк) с заостренной кромкой по краю профиля нарезки. На передней поверхности профиля витка выполнена дугообразная подрезка. Поверхность впадины витка расположена под углом, равным заднему углу режущей кромки. Радиус дугообразной подрезки определяется в зависимости от высоты головки витка и коэффициента К=2-6, зависящего от толщины срезаемого слоя и положения центра дугообразной подрезки. Режущая кромка образована пересечением поверхности заднего угла и дугообразной передней поверхности. Глубина дугообразной подрезки выполнена в зависимости от угла наклона профиля витка и переднего угла режущей кромки. 3 ил.

Фиг. 1

Фиг. 2

Редактор Н.Тупица

Составитель М.Щепкина

Техред М.Ходанйч . Корректор А.Осауленко

Заказ 2784

Тираж 495

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, РауЫская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

Фиг.З

Подписное

| Даурский А.И | |||

| Резание пищевых материалов, - М.: Пищевая промышлен ность, 1980, с | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| Рабочий орган смесителя-пластикатора | 1985 |

|

SU1316636A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-09-23—Публикация

1987-04-01—Подача