Изобретение относится к области металлообработки и может быть использовано для получения чередующихся выступов и впадин на поверхности заготовки.

Известен способ долбления (учебное издание. Вульф A.M. Резание металла. М. - Л.: Машгиз, 1963 г.), при котором слой металла режут резцом шириной, равной ширине срезаемого слоя. Недостатком данного способа обработки является невозможность создания поверхностей с чередующимися выступами и впадинами.

Известен способ получения поверхностей с чередующимися выступами и впадинами (патент РФ №2044606, В 23 в 1/00, 30.04.93), принятый за прототип, при котором при относительном движении инструмента и заготовки поверхностный слой заготовки подрезают инструментом, имеющим одну режущую кромку. Затем отгибают подрезанный слой за счет воздействия поверхностью резца на подрезанную стружку.

Недостатком этого способа является то, что длина режущей кромки должна быть не меньше длины подрезаемого слоя. В результате действия сил резания и сил трения по передней поверхности подрезанный слой может деформироваться в направлении действия сил трения и даже отрываться. Особенно заметно это явление при небольшой ширине подрезаемого слоя и большой его длине. Деформации подрезанного слоя под действием сил трения существенно ограничивают длину подрезаемого, а затем отгибаемого слоя материала.

Технической задачей является устранение указанных недостатков, а именно увеличение технологических возможностей, выражающееся в увеличении длины подрезаемого слоя материала, и увеличение точности расположения отгибаемого слоя материала.

Поставленная техническая задача решается тем, что резцом с шириной режущей кромки большей или равной ширине подрезаемого слоя осуществляют рабочее движение режущего инструмента перпендикулярно линии отгиба подрезанного слоя в плоскости, совпадающей с задней поверхностью инструмента на длину отгибаемого слоя l. Затем отводят резец в направлении параллельной передней поверхности на высоту (0,4...0,6)l и осуществляют отгиб подрезанного слоя, перемещая резец по радиусу, равному длине отвода инструмента с центром, лежащим на линии отгиба, возвращают резец в исходное положение, после чего резец (заготовку) смещают на величину шага подрезки и цикл повторяют.

Поставленная техническая задача может быть решена также тем, что при обработке круглых заготовок толщину подрезаемого слоя выполняют переменной, причем при переходе на следующий цикл заготовку поворачивают на угол α вокруг ее центральной оси, при этом угол α выбирают из условия

где bmin - минимальная толщина подрезаемого слоя;

D1 - диаметр заготовки, до которого производится подрезка, а длину подрезаемого слоя определяют из условия

где D - наружный диаметр заготовки, причем отгиб подрезанного слоя осуществляют за счет поворота заготовки вокруг своей оси.

Сравнение заявленного способа получения поверхностей с чередующимися выступами и впадинами с известными позволяет сделать вывод о достижении нового эффекта, выразившегося в движении инструмента перпендикулярно линии отгиба подрезаемого слоя в плоскости, совпадающей с задней поверхностью инструмента, что обеспечивает исключение поперечных сил трения, воздействующих на подрезанный слой.

В результате могут быть подрезаны слои большой длины при увеличении точности расположения отогнутых элементов. Сущность способа поясняется чертежами, где

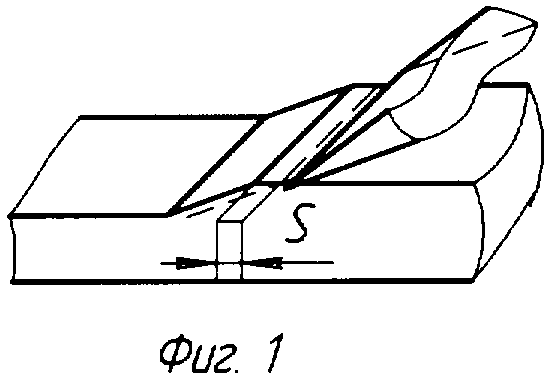

на фиг.1 показано начальное положение инструмента и заготовки перед подрезанием слоя материала;

на фиг.2 изображен процесс после подрезания слоя материала на всю длину;

на фиг.3 изображен процесс перед отгибом подрезанного слоя;

на фиг.4 показан процесс отгиба подрезанного слоя;

на фиг.5 показан процесс в конце отгиба подрезанного слоя;

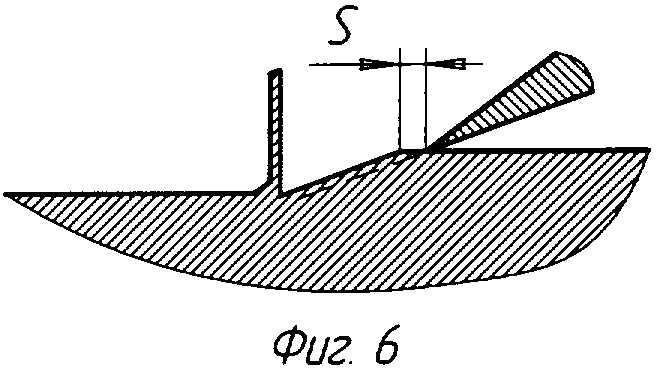

на фиг.6 показан процесс перед вторым циклом обработки;

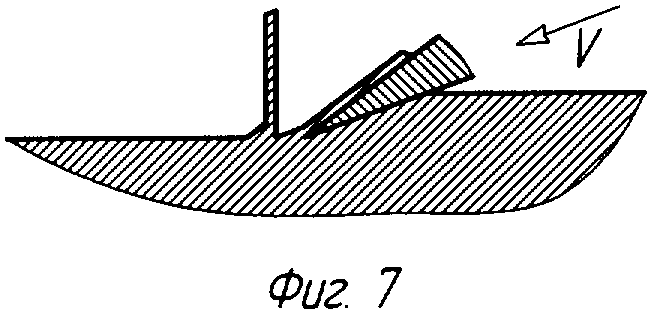

на фиг.7 показан процесс после подрезания второго слоя материала;

на фиг.8 изображен процесс в конце отгиба второго слоя материала;

на фиг.9 изображено начальное положение инструмента и заготовки перед подрезанием слоя материала для получения выступов и впадин на круглой заготовке;

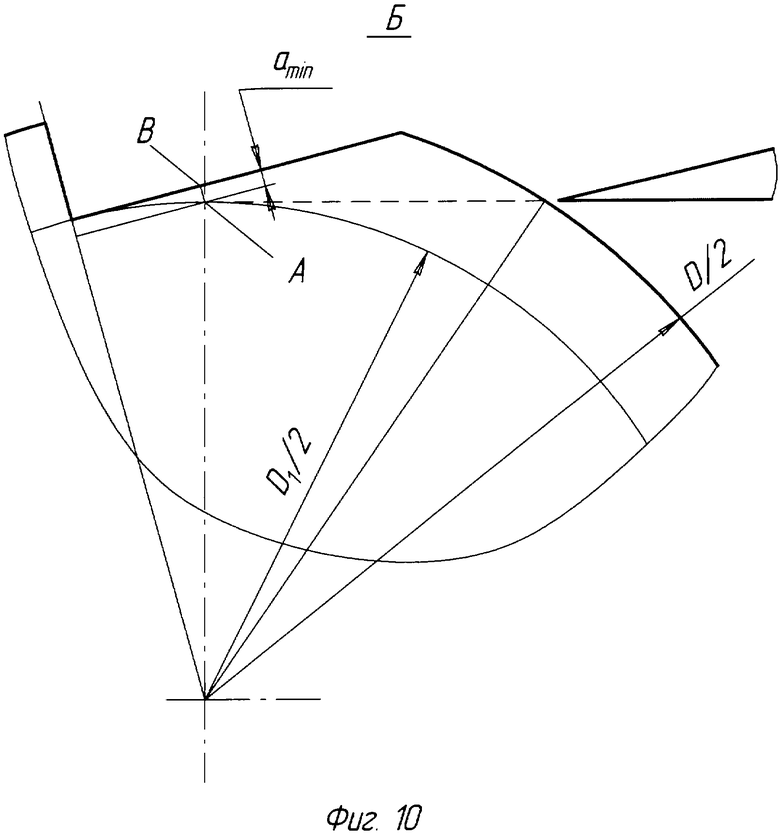

на фиг.10 изображена схема для определения параметров подрезаемого слоя;

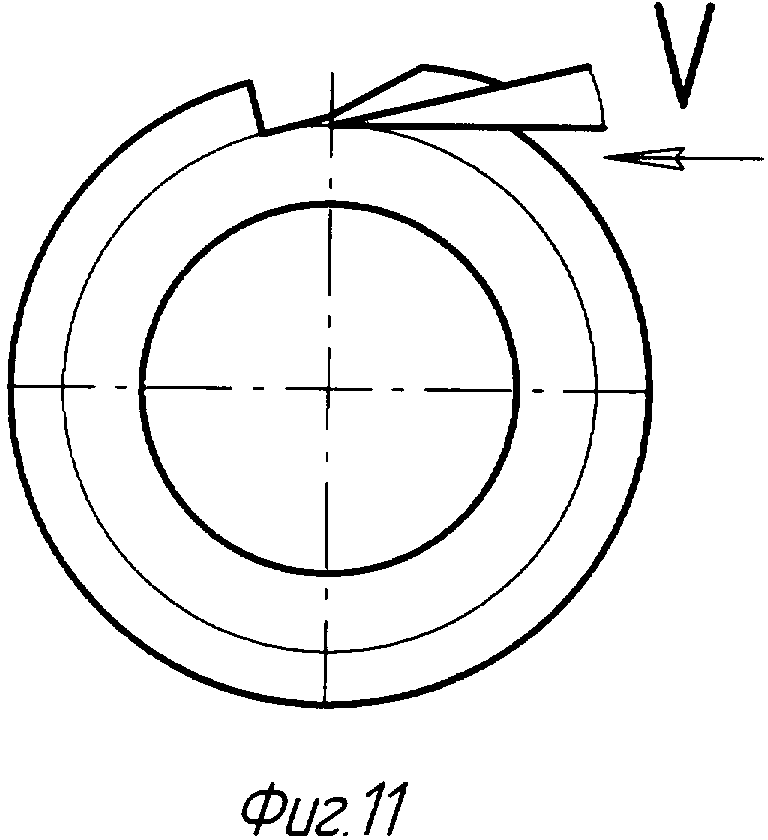

на фиг.11 изображен процесс после подрезания слоя металла на всю длину;

на фиг.12 изображен процесс перед отгибом подрезанного слоя;

на фиг.13 показан процесс в конце отгиба подрезанного слоя;

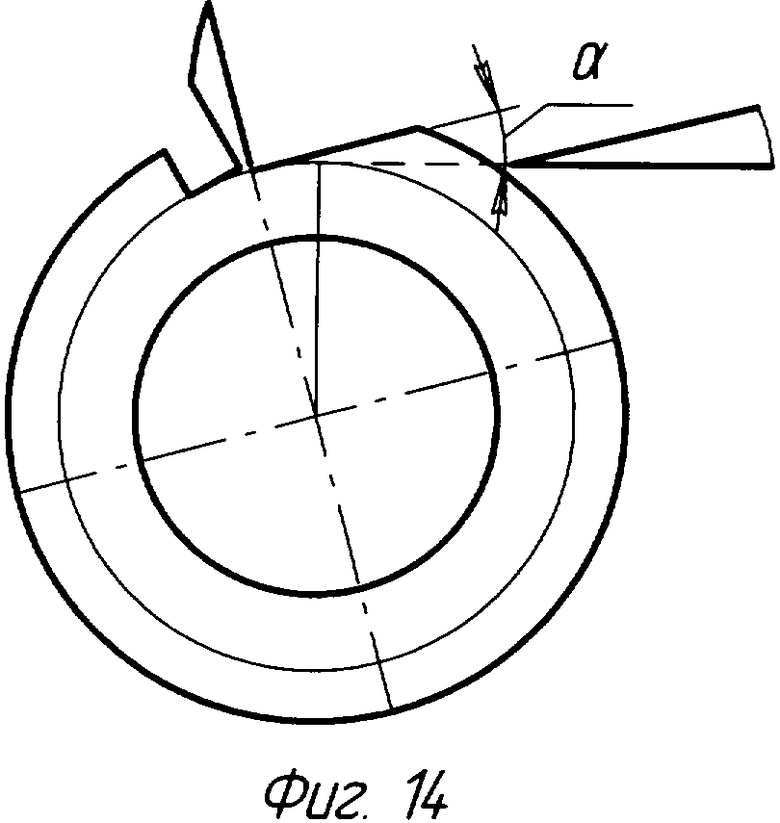

на фиг.14 показан процесс перед вторым циклом обработки после поворота заготовки;

на фиг.15 изображена готовая деталь после полной обработки по всему диаметру.

Способ получения поверхностей с чередующимися выступами и впадинами по п.1 формулы изобретения (фиг.1-8) заключается в том, что ширину инструмента устанавливают большую или равную ширине подрезаемого слоя материала.

Подготавливают поверхность заготовки таким образом, чтобы начальная поверхность заготовки была параллельной направлению движения инструмента (фиг.1).

Устанавливают плоскость, соответствующую задней поверхности инструмента, на расстоянии, равном толщине подрезаемого слоя материала от начальной поверхности заготовки. Затем производят рабочее движение инструмента перпендикулярно линии будущего отгиба подрезанного слоя материала заготовки (фиг.2), подрезая слой металла, причем режущую кромку инструмента выполняют параллельной линии отгиба. Перемещение инструмента осуществляют в плоскости, совпадающей с задней поверхностью инструмента. Затем инструмент перемещают в противоположном направлении параллельно передней поверхности инструмента на величину (0,4...0,6) длины подрезанного слоя материала (фиг.3). После этого производят отгиб подрезанного слоя, перемещая режущую кромку инструмента в направлении отгиба, например, по радиусу, равному длине отвода инструмента с центром, лежащим на линии отгиба (фиг.4). Перемещение осуществляют до тех пор, пока подрезанный слой не повернется на заданный угол (фиг.5). После этого инструмент возвращают в исходное положение, перемещают инструмент на величину S относительно заготовки (фиг.6), и цикл обработки повторяют (фиг.7, 8).

Способ получения поверхностей с чередующимися выступами и впадинами по п.2 формулы изобретения (фиг.9-15) заключается в том, что при получении продольных выступов и впадинах на круглой заготовке ширину инструмента устанавливают большую или равную ширине подрезаемого слоя материала. Предварительно на поверхности заготовки выполняют вырез, плоскости которого располагаются под углом 90° и пересекаются на диаметре заготовки, равном диаметру, до которого производится подрезка D1 (фиг.9). Одну из плоскостей выреза располагают на плоскости, проходящей через ось заготовки.

Перед началом подрезки заднюю поверхность резца устанавливают на расстоянии, равном D1/2 от оси заготовки, а поверхность выреза поворачивают на угол α относительно задней поверхности резца (фиг.9). Угол α выбирают исходя из требуемой минимальной толщины подрезаемого слоя bmin.

Из расчетной схемы (фиг.10) видно, что толщина подрезаемого слоя имеет переменную величину, она уменьшается от периферии заготовки к центру, причем минимальная величина, равная отрезку AB (фиг.10), определится выражением

откуда

Длина подрезаемого слоя определится из треугольника

где D - наружный диаметр заготовки.

После установки резца и заготовки производят подрезку слоя материала заготовки на длину l при движении резца со скоростью резания V в направлении, параллельном задней поверхности резца (фиг.11). Затем резец отводят в направлении, параллельном передней поверхности заготовки, на расстояние, равное (0,4...0,6)l (фиг.12), после чего производят поворот заготовки вокруг своей оси до получения требуемого угла отгиба подрезанного слоя материала заготовки (фиг.13). После этого заготовку и резец устанавливают в положение, необходимое для начала нового цикла подрезки (фиг.14), и цикл повторяется до тех пор, пока не выполнится подрезка и отгиб подрезанных слоев на всей поверхности заготовки (фиг.15).

По предлагаемому способу обработки были спроектированы и изготовлены инструмент и зажимное приспособление для подрезки и отгиба подрезанных слоев материала на плоской заготовке. Подрезание и отгиб подрезанных слоев материала производились на станке с ЧПУ по специальной программе.

Материал заготовки - алюминиевый сплав АЛ 1. Проведенные лабораторные исследования показали, что длина подрезаемых слоев материала ограничена только прочностью и жесткостью инструмента.

Длина подрезаемых слоев достигала 40 мм, причем погрешность расположения отогнутых слоев материала по углу отгиба в различных направлениях не превышала 0,5°.

Предлагаемый способ обработки использован для изготовления деталей теплообменников и радиаторов различного назначения в заводских условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОРЕБРЕНИЯ ТЕПЛООБМЕННИКОВ | 2003 |

|

RU2248259C1 |

| Способ изготовления капиллярно-пористой структуры тепловой трубы | 1988 |

|

SU1558556A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТЕЙ С ЧЕРЕДУЮЩИМИСЯ ВЫСТУПАМИ И ВПАДИНАМИ (ВАРИАНТЫ) И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2044606C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ЗАКАЛОЧНОГО УПРОЧНЕНИЯ РЕЖУЩЕ-ДЕФОРМИРУЮЩИМ ИНСТРУМЕНТОМ | 2014 |

|

RU2556897C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ДЕТАЛИ | 1992 |

|

RU2015202C1 |

| Устройство для изготовления ребристых трубчатых радиаторов из плоских труб | 1986 |

|

SU1761427A1 |

| СПОСОБ ОТРЕЗКИ КОЛЕЦ ОТ ТРУБНОЙ ЗАГОТОВКИ | 1992 |

|

RU2049595C1 |

| Способ изготовления оребренных радиаторов из труб и устройство для его осуществления | 1989 |

|

SU1813605A1 |

| Способ механической обработки | 1989 |

|

SU1798036A1 |

| Устройство к токарному станку для изготовления оребренных трубчатых элементов теплообменников | 1987 |

|

SU1473933A1 |

Изобретение относится к области машиностроения, обработке материалов резанием. Способ включает подрезание поверхностного слоя заготовки инструментом в виде резца, имеющим одну прямолинейную режущую кромку, и пластическое деформирование подрезанного слоя, сохраняя его на поверхности заготовки. При этом резцом с шириной режущей кромки большей или равной ширине подрезаемого слоя осуществляют рабочее движение перпендикулярно линии отгиба подрезанного слоя в плоскости, совпадающей с его задней поверхностью на высоту отгибаемого слоя l, осуществляют отгиб подрезанного слоя и возвращают резец в исходное положение, затем резец или заготовку смещают на величину шага подрезки и цикл повторяют. Для расширения технологических возможностей перед отгибом отводят резец в направлении, параллельном его передней поверхности на высоту (0,4...0,6)l. 2 з.п. ф-лы, 15 ил.

α=arccos(1-2·bmin/D1),

где bmin - минимальная толщина подрезаемого слоя;

D1 - диаметр заготовки, до которого производится подрезка, а высоту подрезаемого слоя определяют из условия

,

,

где D - наружный диаметр заготовки, причем отгиб подрезанного слоя осуществляют за счет поворота заготовки вокруг своей оси.

| US 4330913 А, 25.05.1982 | |||

| Станок для ершения наружной поверхности трубок для радиаторов | 1940 |

|

SU64507A1 |

| Устройство к токарному станку для изготовления оребренных трубчатых элементов теплообменников | 1987 |

|

SU1473933A1 |

| Способ изготовления оребрения теплообменников | 1987 |

|

SU1606241A1 |

| Способ оребрения трубок теплообменников | 1988 |

|

SU1608003A1 |

Авторы

Даты

2008-06-10—Публикация

2006-05-16—Подача