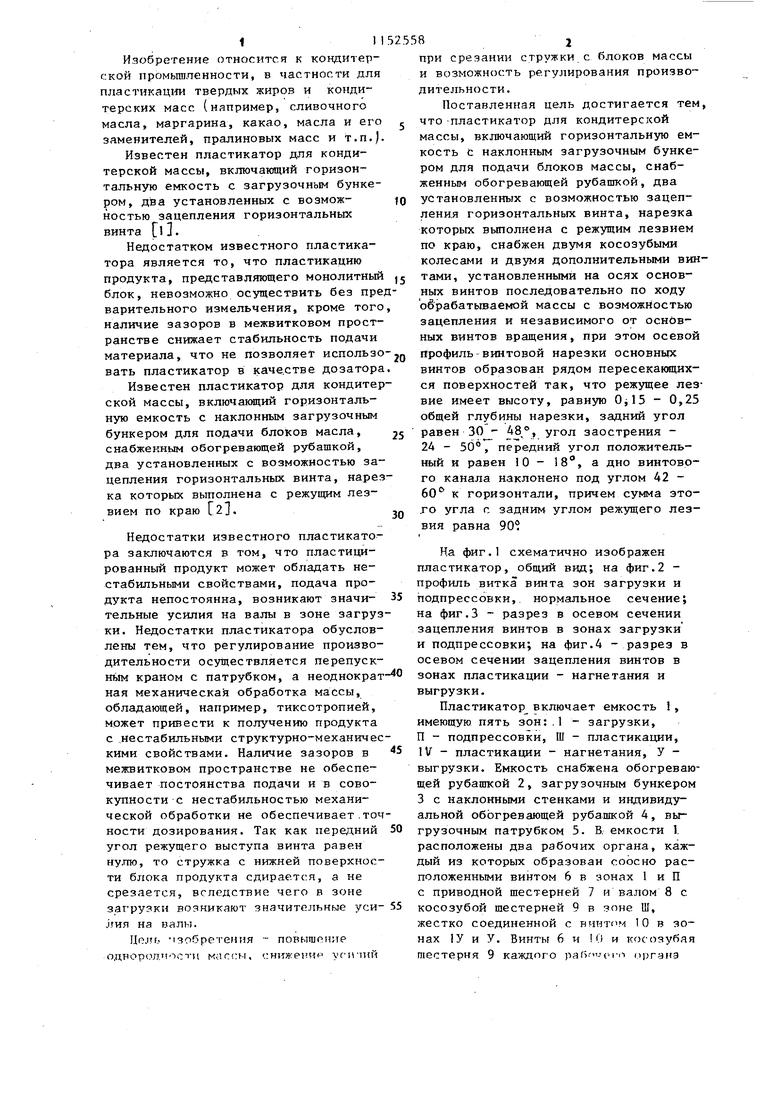

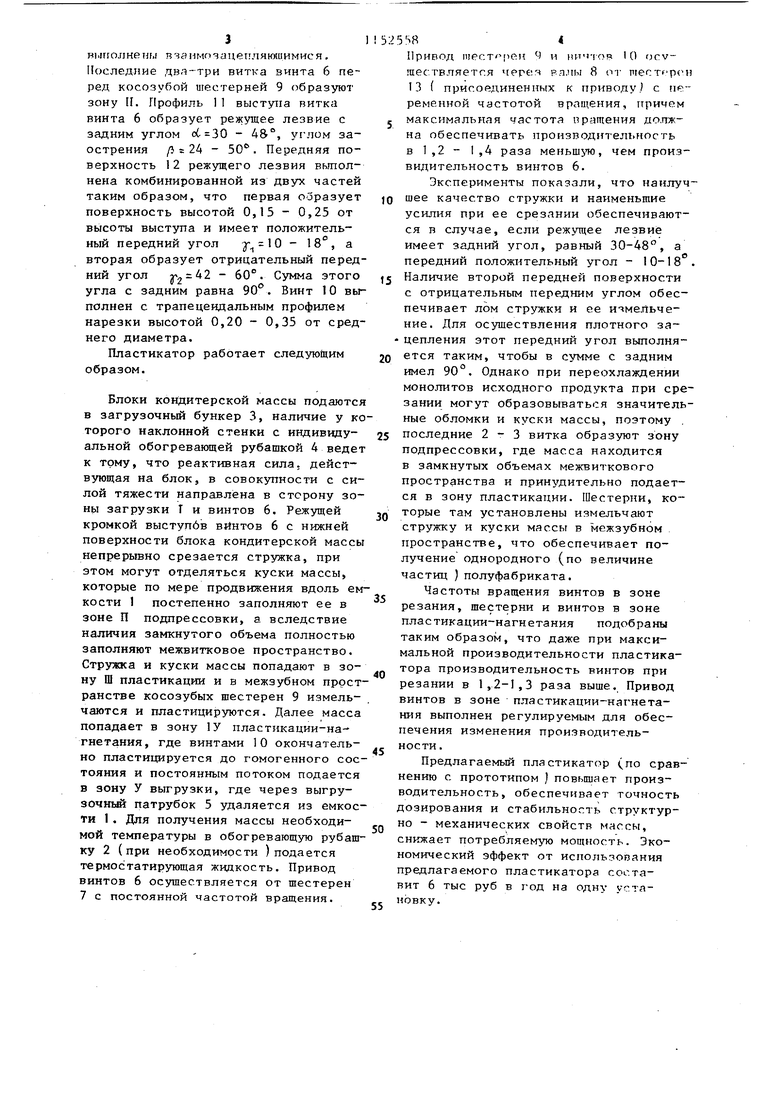

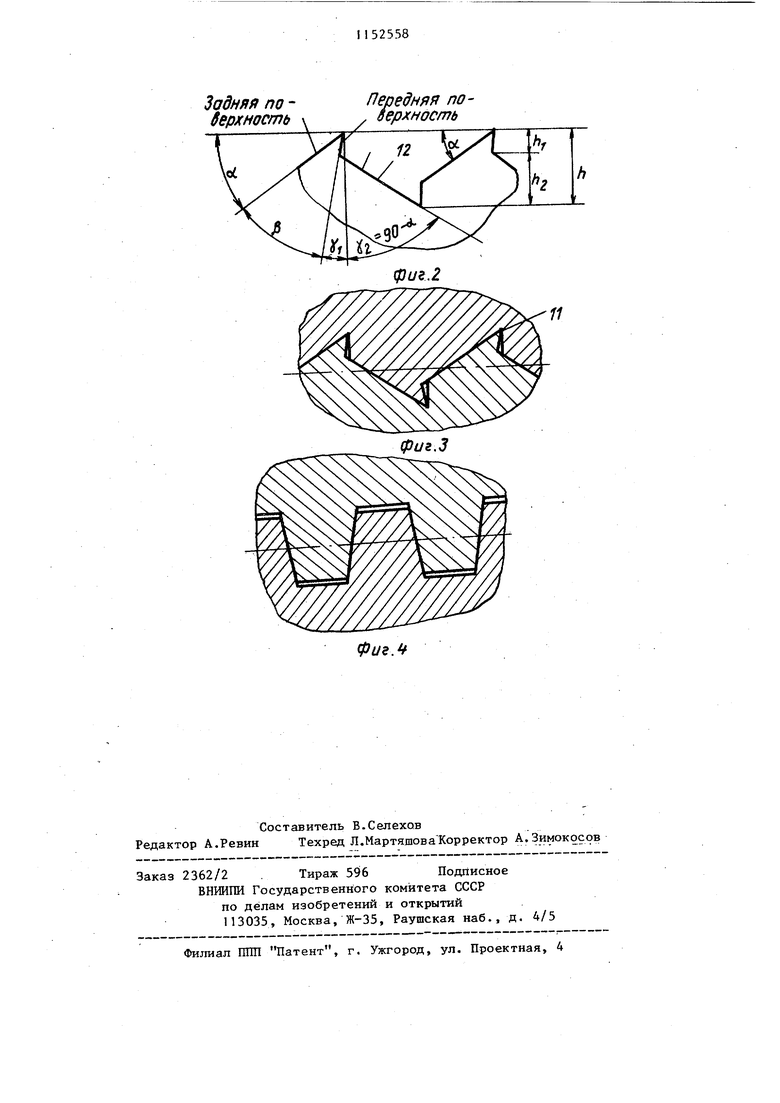

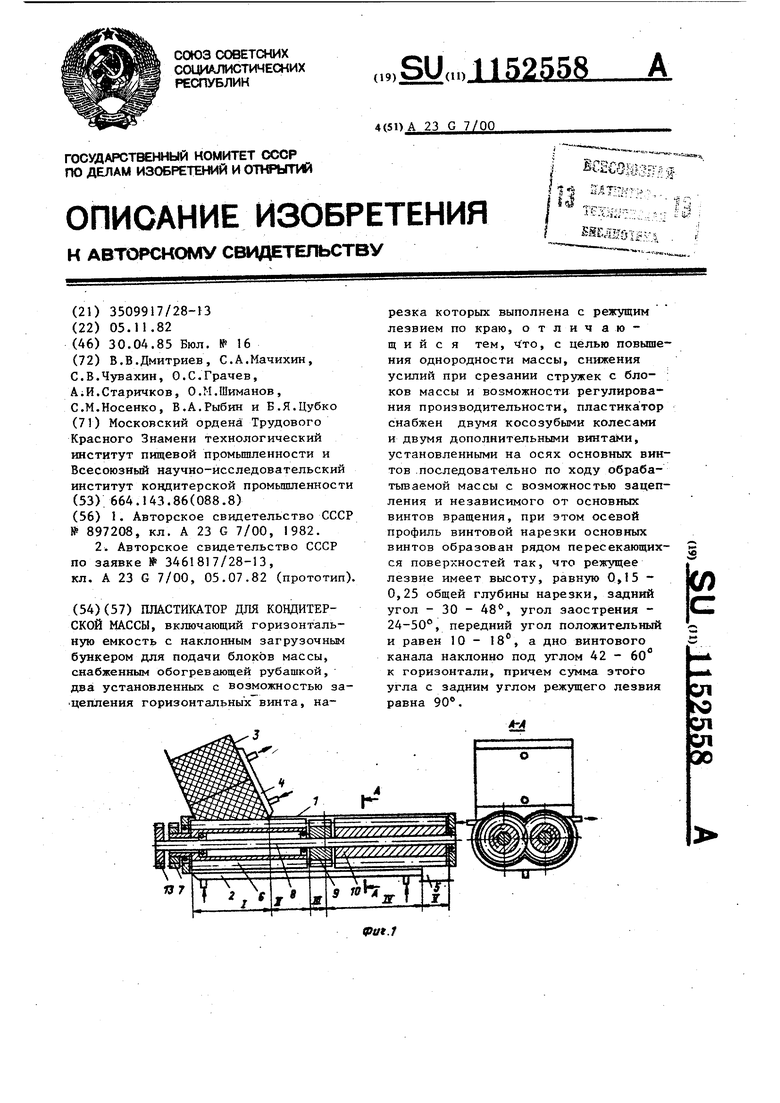

Изобретение относится к кондитерской промьшленности, в частности для пластнкацни твердых жиров и кондитерских масс (например, сливочного масла, маргарина, какао, масла и его заменителей, пралиновых масс и т.п.) Известен пластикатор для кондитерской массы, включающий горизонтальную емкость с загрузочным бункером, два установленных с возможностью зацепления горизонтальных винта DJ. Недостатком известного пластикатора является то, что пластикацию продукта, представляющего монолитный блок, невозможно осуществить без пре варительного измельчения, кроме того наличие зазоров в межвитковом пространстве снижает стабильность подачи материала, что не позволяет использо вать пластикатор в каче.стве дозатора Известен пластикатор для кондитер ской массы, включакиций горизонтальную емкость с наклонным загрузочным бункером для подачи блоков масла, снабженным обогревающей рубашкой, два установленных с возможностью зацепления горизонтальных винта, нарез ка которых выполнена с режущим лезвием по краю 12J. Недостатки известного пластикатора заключаются в том, что пластицированный продукт может обладать нестабильными свойствами, подача продукта непостоянна, возникают значительные усилия на валы в зоне загруз ки. Недостатки пластикатора обусловлены тем, что регулирование производительности осуществляется перепускнь1м краном с патрубком, а неоднократ ная механическая обработка массы, обладающей, например, тиксотропией, может привести к получению продукта с нестабильными структурно-механичес кими свойствами. Наличие зазоров в межвитковом пространстве не обеспечивает постоянства подачи и в совокупности с нестабильностью механической обработки не обеспечивает.точ ности дозирования. Так как передний угол режущего выступа винта равен ну.тао, то стружка с нижней поверхности блока продукта сдирается, а не срезается, вследствие чего в зоне загрузки возникают значительные усиЛ1ия на валы. Цель мзобретення - повышоние однорсвдчости Karct-i, сн;тжени - усмпий при срезании стружки с блоков массы и возможность регулирования производительности. Поставленная цель достигается тем, что -пластикатор для кондитерской массы, включающий горизонтальную емкость с наклонным загрузочным бункером для подачи блоков массы, снабженным обогревающей рубашкой, два установленных с возможностью зацепления горизонтальных винта, нарезка которых вьтолнена с режущим лезвием по краю, снабжен двумя косозубыми колесами и двумя дополнительными винтами, установленными на осях основных винтов последовательно по ходу обрабатываемой массы с возможностью зацепления и независимого от основных винтов вращения, при этом осевой профиль-винтовой нарезки основньрс винтов образован рядом пересекающихся поверхностей так, что режущее лезвие имеет высоту, равную - 0,25 общей глубины нарезки, задний угол равен 48, угол заострения 24 - 50°, передний угол положительный и равен 10 - 18, а дно винтового канала наклонено под углом 42 60 к горизонтали, причем сумма этого угла с задним углом режущего лезвия равна 90° На фиг.1 схематично изображен пластикатор, общий вид; на фиг.2 профиль витка винта зон загрузки и подпрессовки,. нормальное сечение; на фиг.З - разрез в осевом сечении зацепления винтов в зонах загрузки и подпрессовки; на фиг.4 - разрез в осевом сечении зацепления винтов в зонах пластикации - нагнетания и выгрузки. Пластикатор включает емкость 1, имеющую пять зон:,1 - загрузки, П - подпрессовки, Ш - пластикации, IV - пластикации - нагнетания, У выгрузки. Емкость снабжена обогревающей рубашкой 2, загрузочным бункером 3 с наклонными стенками и индивидуальной обогревающей рубашкой 4, выгрузочным патрубком 5. В, емкости 1. расположены два рабочих органа, каждый из которых образован соосно расположенными винтом 6 в зонах 1 и П с приводной щестерней 7 и валом 8 с косозубой щестерней 9 в зоне Ш, жестко соединенной с винтим 10 в зонах 1У и У. Винты 6 и 10 и косоаубая шестерня 9 каждого раГ.- -Гго ()))ганэ 3 выполнепг, вчаимозацеггляюшимися, Последние два-три витка винта 6 перед косозубой шестерней 9 образуют зону II. Профиль 1 1 выступа витка винта 6 образует режущее лезвие с задним углом о(.30 - 4&°, углом заострения /3 г 24 - 50. Передняя поверхность 12 режущего лезвия вьтолнена комбинированной из двух частей таким образом, что первая образует поверхность высотой 0,15 - 0,25 от высоты выступа и имеет положительный передний угол j 1 О - 18°, а вторая образует отрицательный перед ний угол f2 0° Сумма этого угла с задним равна 90°. Винт 10 вы полнен с трапецеидальным профилем нарезки высотой 0,20 - 0,35 от сред него диаметра. Пластикатор работает следующим образом. Блоки кондитерской массы подаютс в загрузочный бункер 3, наличие у к торого наклонной стенки с индивидуальной обогревающей рубашкой 4 веде к тому, что реактивная сипа, действующая на блок, в совокупности с си лой тяжести направлена в сторону зо ны загрузки I и винтов 6. Режущей кромкой выступбв винтов 6 с нижней поверхности блока кондитерской масс непрерывно срезается стружка, при этом могут отделяться куски массы, которые по мере продвижения вдоль ем кости 1 постепенно заполняют ее в зоне П подпрессовки, а вследствие наличия замкнутого объема полностью заполняют межвитковое пространство. Стружка и куски массы попадают в зону Ш пластикации и в межзубном прост ранстве косозубых шестерен 9 измельчаются и пластицируются. Далее масса попадает в зону 1У пластикации-нагнетания, где винтами 10 окончательно пластицируется до гомогенного сос тояния и постоянным потоком подается в зону У выгрузки, где через выгрузочный патрубок 5 удаляется из емкос ти 1. Для получения массы необходимой температуры в обогревающую рубаш ку 2 (при необходимости )подается термостатирующая жидкость. Привод винтов 6 осуществляется от щестерен 7 с постоянной частотой вращения. --Я Привод niecT ien Ч и нич-юв IО ucvтествляетг.я чррб.ч валы 8 от 13 ( присоединенных к приводу.) с переменной частотой вращения, причем максимальная частота пращения должна обеспечивать производительность в 1 ,2 - 1,4 раза меньш то, чем произвидительность винтов 6. Эксперименты показали, что наилучшее качество стружки и наименьшие усилия при ее срезании обеспечиваются в случае, если режущее лезвие имеет задний угол, равный 30-48°, а передний положительный угол - 10-18 . Наличие второй передней поверхности с отрицательным передним углом обеспечивает лом стружки и ее иямельчение. Для осуществления плотного зацепления этот передний угол выполняется таким, чтобы в сумме с задним имел 90°. Однако при переохлаждении монолитов исходного продукта при срезании могут образовываться значительные обломки и куски массы, поэтому . последние 2-3 витка образуют зону подпрессовки, где масса находится в замкнутых объемах межвиткового пространства и принудительно подается в зону пластикации. Шестерни, которые там установлены измельчают стружку и куски массы в межзубном пространстве, что обеспечивает получение однородного (по величине частиц ) полуфабриката. Частоты вращения винтов в зоне резания, шестерни и винтов в зоне пластикации-нагнетания подобраны таким образом, что даже при максимальной производительности пластикатора производительность винтов при резании в 1,2-1,3 раза выще. Привод винтов в зоне пластикации-нагнетания выполнен регулируемым для обеспечения изменения производительности . Предлагаемый пластикатор (по сравнению с прототипом ) повьщ ает производительность, обеспечивает точность дозирования и стабильность структурно - механических свойств массы, снижает потребляемую мощность. Экономический эффект от использования предлагаемого пластикатора составит 6 тыс руб в год на одну установку.

Задний по берхность

Передняя подерхность

Фи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пластикатор для кондитерской массы | 1980 |

|

SU897208A1 |

| Рабочий орган смесителя-пластикатора | 1985 |

|

SU1316636A1 |

| Рабочий орган смесителя-пластикатора | 1987 |

|

SU1593604A2 |

| Шнековый пластификатор для переработки термореактивных материалов с волокнистым наполнителем | 1990 |

|

SU1754470A2 |

| Пластикатор кондитерской массы | 1988 |

|

SU1606092A1 |

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1987 |

|

SU1412980A1 |

| Устройство для измельчения при пластикации монолитных блоков продукта | 1985 |

|

SU1581259A1 |

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1988 |

|

SU1500495A1 |

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1988 |

|

SU1512788A1 |

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1989 |

|

SU1666308A1 |

ПЛАСТИКАТОР ДЛЯ КОВДИТЕРСКОЙ МАССЫ, включающий горизонталь ную емкость с наклонным загрузочны бункером для подачи блоков массы, снабженным обогревающей рубашкой, два установленных с возможностью з цепления горизонтальных винта, нарезка которых выполнена с режущим лезвием по краю, отлич ающ и и с я тем, что, с целью повышения однородности массы, снижения усилий при срезании стружек с бло- ; ков массы и возможности регулирования производительности, пластикатор снабжен двумя косозубыми колесами и двумя дополнительными винтами, установленными на осях основных винтов .последовательно по ходу обрабатьшаемой массы с возможностью зацепления и независимого от основных винтов вращения, при этом осевой профиль винтовой нарезки основных винтов образован рядом пересекающихся поверхностей так, что режущее лезвие имеет высоту, равную 0,15 0,25 общей глубины нарезки, задний угол - 30 - 48, угол заострения 24-50, передний угол положительный и равен 10 - 18°, а дно винтового канала наклонно под углом 42 - 60 к горизонтали, причем сумма этого угла с задним углом режущего лезвия равна 90®.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пластикатор для кондитерской массы | 1980 |

|

SU897208A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке 3461817/28-13, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-04-30—Публикация

1982-11-05—Подача