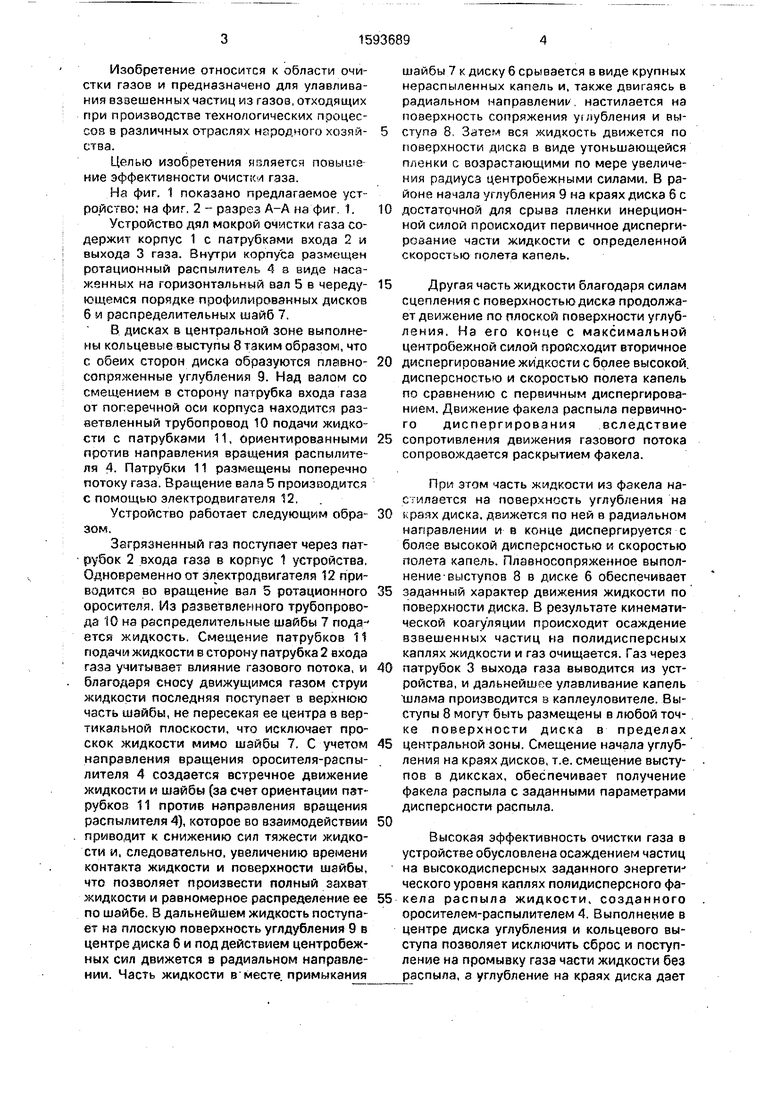

Фиг.1

Изобретение относится к области очистки газов и предназначено для улавливания взвешенных частиц из газов, отходящих при производстве технологических процессов в различных отраслях народного хозяйства.

Целью изобретения является повыше ние эффективности очист С /1 газа.

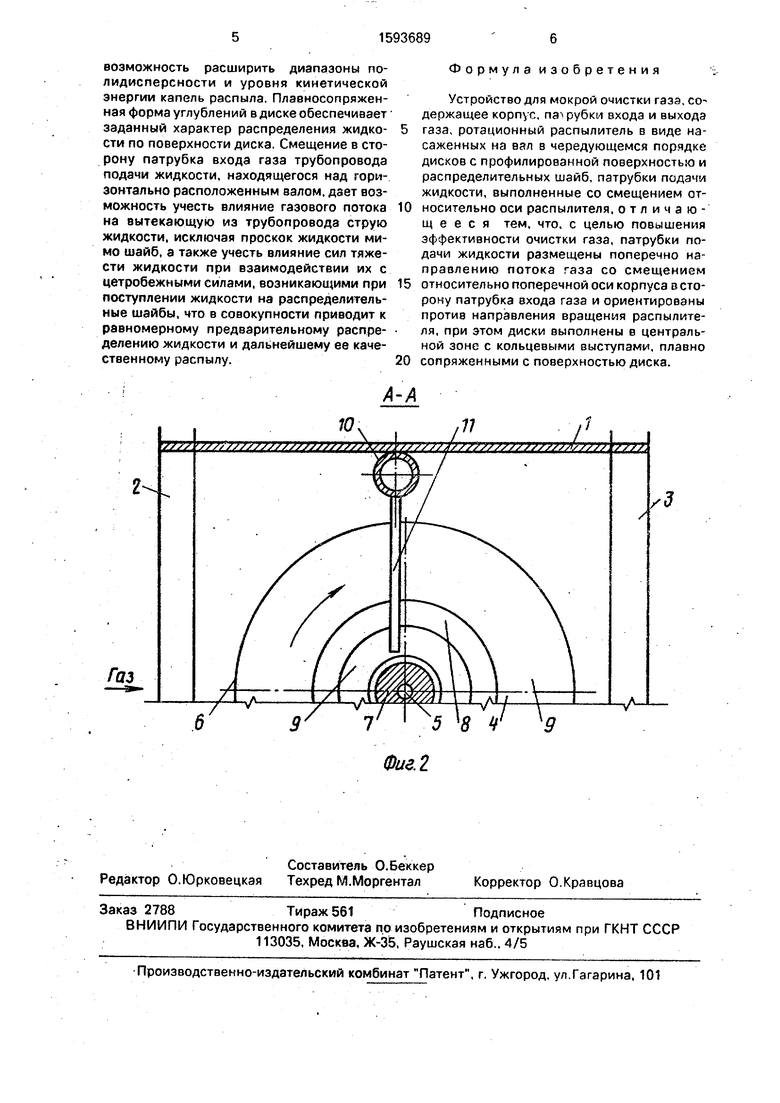

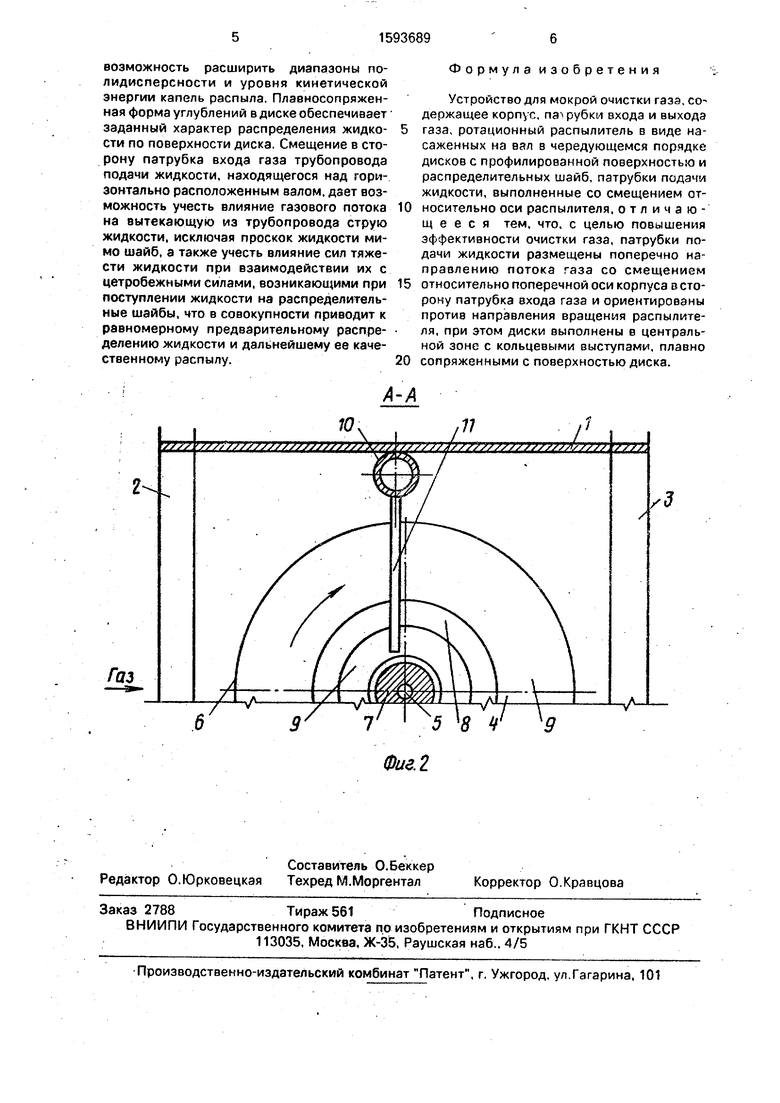

На фиг. 1 показано предлагаемое устройство; на фиг, 2 - разрез А-А на фиг. 1.

Устройство дял мокрой очистки газа содержит корпус 1 с патрубками входа 2 и выхода 3 газа. Внутри корпуса размещен ротационный распылитель 4 а виде насаженных на горизонтальный вал 5 в чередующемся порядке профилированных дисков 6 и распределительных шайб 7.

В дисках в центральной зоне выполнены кольцевые выступы 8 таким образом, что с обеих сторон диска образуются плавно- сопряженные углубления 9. Над валом со смещением в сторону патрубка входа газа от поперечной оси корпуса находится разветвленный трубопровод 10 подачи жидкости с патрубками 11, ориентированными против направление вращения распылителя 4. Патрубки 11 размещены поперечно потоку газа. Вращение вала 5 производится с помощью злектродвигателя 12,

Устройство работает следующим образом.

Загрязненный газ поступает через патрубок 2 входа газа в корпус 1 устройства. Одновременно от электродвигателя 12 приводится во вращение вал 5 ротационного оросителя. Из разветвленного трубопровода 10 на распределительные шайбы 7 пода- етсй жидкость. Смещение патрубков 11 подачи жидкости в сторону патрубка 2 входа газа учитывает влияние газового потока, и благодаря сносу движуа1имся газом струи жидкости последняя в верхнюю часть шайбы, не пересекая ее центра в вертикальной плоскости, что исключает проскок жидкости мимо шайбы 7, С учетом направления вращения оросителя-распылителя 4 создается встречное движение жидкости и шайбы (за счет ориентации пзт- рубков 11 против направления вращения распылителя 4), которое во взаимодействии приводит к снижению сил тяжести жидкости и. следовательно, увеличению времени контакта жидкости и поверхности шайбы, что позволяет произвести полный захват жидкости и равномерное распределение ее по шайбе. В дальнейшем жидкость поступает на плоскую поверхность углдубления 9 в центре диска 6 и под действием центробежных сил движется в радиальном направлении. Часть жидкости в месте, примыкания

шайбы 7 к диску 6 срывается в виде крупных нераспыленных капель и, также двигаясь в радиальном направлени . настилается на поверхность сопряжения углубления и выступа 8, Затем вся жидкость движется по поверхности диска в виде утоньшающейся пленки с возрастающими по мере увеличения радиуса центробежными силами. В районе начала углубления 9 на краях диска 6 с

достаточной для срыва пленки инерционной силой происходит первичное диспергирование части жидкости с определенной скоростью полета капель.

Другая часть жидкости благодаря силам сцепления с поверхностью диска продолжает движение по плоской поверхности углубления. На его конце с максимальной центробежной силой происходит вторичное

диспергирование жидкости с более высокой, дисперсностью и скоростью полета капель по сравнению с первичным диспергированием. Движение факела распыла первичного диспергирования вследствие

сопротивления движения газового потока сопровождается раскрытием факела.

При этом часть жидкости из факела настилается на поверхность углубления на

краях диска, движется по ней в радиальном направлении ив конце диспергируется с более высокой дисперсностью и скоростью полета капель. Плавносопряженное выполнение-выступов 8 в диске 6 обеспечивает

заданный характер движения жидкости по поверхности диска, В результате кинематической коагуляции происходит осаждение взвешенных частиц на полидисперсных каплях жидкости и газ очищается. Газ через

патрубок 3 выхода газа выводится из устройства, и дальнейшее улавливание капель щлама производится в каплеуловителе. Выступы 8 могут быть размещены в любой точке поверхности диска в пределах

центральной зоны. Смещение начала углубления на краях дисков, т.е. смещение выступов в диксках, обеспечивает получение факела распыла с заданными параметрами дисперсности распыла.

Высокая эффективность очистки газа в устройстве обусловлена осаждением частиц на высокодисперсных заданного энергети-- ческого уровня каплях полидисперсного факела распыла жидкости, созданного оросителем-распылителем 4. Выполнение в центре диска углубления и кольцевого выступа позволяет исключить сброс и поступление на промывку газа части жидкости без распыла, а углубление на краях диска дает

возможность расширить диапазоны полидисперсности и уровня кинетической энергии капель распыла. Плавносопряжен- ная форма углублений в диске обеспечивает заданный характер распределения жидкости по поверхности диска, Смещение в сторону патрубка входа газа трубопровода подачи жидкости, находящегося над горизонтально расположенным валом, дает возможность учесть влияние газового потока на вытекающую из трубопровода струю жидкости, исключая проскок жидкости мимо шайб, а также учесть влияние сил тяжести жидкости при взаимодействии их с цетробежными силами, возникающими при поступлении жидкости на распределительные шайбы, что в совокупности приводит к равномерному предварительному распре- делению жидкости и далЕ нейшему ее качественному распылу.

0

5

0

Ф о р м у л а и 3 о б р е т е н и я

Устройство для мокрой очистки газа, содержащее корпус, патрубки входа и выхода газа, ротационный распылитель в виде насаженных на вал в чередующемся порядке дисков с профилированной поверхностью и распределительных шайб, патрубки подачи жидкости, выполненные со смещением относительно оси распылителя, отличающееся тем, что, с целью повышения эффективности очистки газа, патрубки подачи жидкости размещены поперечно направлению потока газа со смещением относительно поперечной оси корпуса в сторону патрубка входа газа и ориентированы против направления вращения распылителя, при этом диски выполнены в центральной зоне с кольцевыми выступами, плавно сопряженными с поверхностью диска.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механический скруббер | 1988 |

|

SU1584982A1 |

| Скруббер | 1977 |

|

SU689709A1 |

| Пылеуловитель | 1989 |

|

SU1634305A1 |

| Мокрый пылеуловитель | 1980 |

|

SU889058A1 |

| Устройство для мокрой очистки газа | 1977 |

|

SU683791A1 |

| Устройство для мокрой очистки газа | 1982 |

|

SU1036350A1 |

| ЦИКЛОН КОМБИНИРОВАННЫЙ | 2017 |

|

RU2646923C1 |

| Устройство для улавливания пыли | 1976 |

|

SU584880A1 |

| АВТОМАТИЧЕСКАЯ СИСТЕМА ПОЖАРОТУШЕНИЯ КОЧЕТОВА | 2015 |

|

RU2577648C1 |

| Устройство для увлажнения и очистки газов | 1987 |

|

SU1503865A1 |

Изобретение может быть использовано для очистки промышленных выбросов от взвешенных частиц. Цель изобретения состоит в повышении эффективности очистки газа. В корпусе 1 на горизонтально расположенном валу 5 насажен ротационный ороситель в виде чередующихся между собой распределительных шайб 7 и дисков 6, в центре и на краях которых с обеих сторон выполнены плавносопряженные углубления, а в центральной зоне - кольцевые выступы 8. В корпусе есть трубопровод подачи жидкости с патрубками 11, расположенными над валом и смещенными в сторону патрубка входа газа 2. Очищенный газ удаляется из устройства через патрубок выхода газа 3. Высокая эффективность очистки обусловлена осаждением частиц на каплях полидисперсного факела распыла жидкости, создаваемого распылителем. 2 ил.

Ю

f fy fyMifXfJfirj f fXf f jfx ntjrffj:f ffMff,

r«

,П

Фие.2

| Пылеуловитель | 1981 |

|

SU1044317A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Центробежно-мокрый пылеуловитель | 1975 |

|

SU568449A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1990-09-23—Публикация

1988-02-09—Подача