| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ТЕПЛООБМЕННОЙ БИМЕТАЛЛИЧЕСКОЙ РЕБРИСТОЙ ТРУБЫ | 2010 |

|

RU2450880C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОРЕБРЕННОЙ БИМЕТАЛЛИЧЕСКОЙ ТРУБЫ ТЕПЛООБМЕННИКА | 2002 |

|

RU2238166C2 |

| Способ производства биметаллических ребристых труб | 1980 |

|

SU1016003A1 |

| Устройство для наружного оребрения труб | 1986 |

|

SU1386328A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОЙ ТРУБЫ С KLM-РЕБРАМИ | 2012 |

|

RU2574146C2 |

| Способ производства биметаллических ребристых труб | 1978 |

|

SU747681A1 |

| Способ изготовления теплообменной оребренной трубы | 1979 |

|

SU1089387A1 |

| ТЕПЛООБМЕННАЯ СЕКЦИЯ | 2001 |

|

RU2213920C2 |

| Способ получения оребренных биметаллических труб и устройство для его осуществления | 1985 |

|

SU1466894A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ВНУТРЕННИМИ СПИРАЛЬНЫМИ РЕБРАМИ | 1999 |

|

RU2172223C2 |

Изобретение относится к обработке металлов давлением, в частности к прокатке ребристых труб. Цель изобретения - улучшение качества изделий за счет повышения эффективности теплопередачи. На наружной трубе биметаллической трубной заготовки методом поперечной прокатки выполняют ребра. Каждое ребро поворачивают вокруг оси заготовки, обеспечивая жесткое соединение с внутренней трубой. Для обеспечения посадки повышенной плотности перед прокаткой на наружной трубе выполняют спиральные вырезы. Использование способа при производстве теплообменников обеспечивает увеличение теплопередачи за счет увеличения контактной поверхности. 1 з.п. ф-лы, 2 ил.

Изобретение относится к обработке металлов давлением, в частности к прокатке ребристых труб, используемых в теплообменниках.

Целью изобретения является улучшение качества изделий за счет повышения эффективности теплопередачи.

Способ включает размещение с зазором стальной трубы внутри алюминиевой трубы, фиксацию тру б от поворота относительно друг друга со стороны заходной части, формование ребер на внешней трубе поперечной прокаткой с поочередным окру-. чиванием ребер по винтовой линии периодическим торможением оребренной части поверхности, при этом скручивание ребер осуществляют до величины поперечной деформации сечения наружной трубы, обеспе- чивающей жесткое ее соединение с

внутренней трубой, ср сближением в осевом направлении.

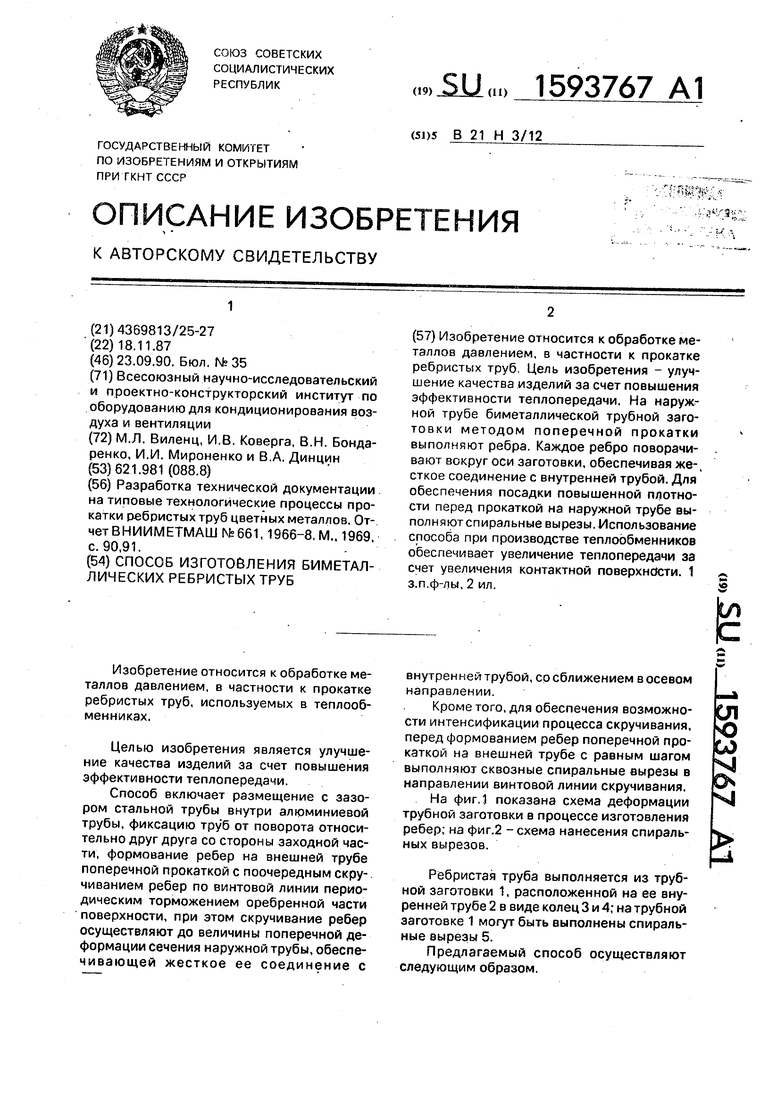

Кроме того, для обеспечения возможности интенсификации процесса скручивания, перед формованием ребер поперечной прокаткой на внешней трубе с равным шагом выполняют сквозные спиральные вырезы в направлении винтовой линии скручивания,

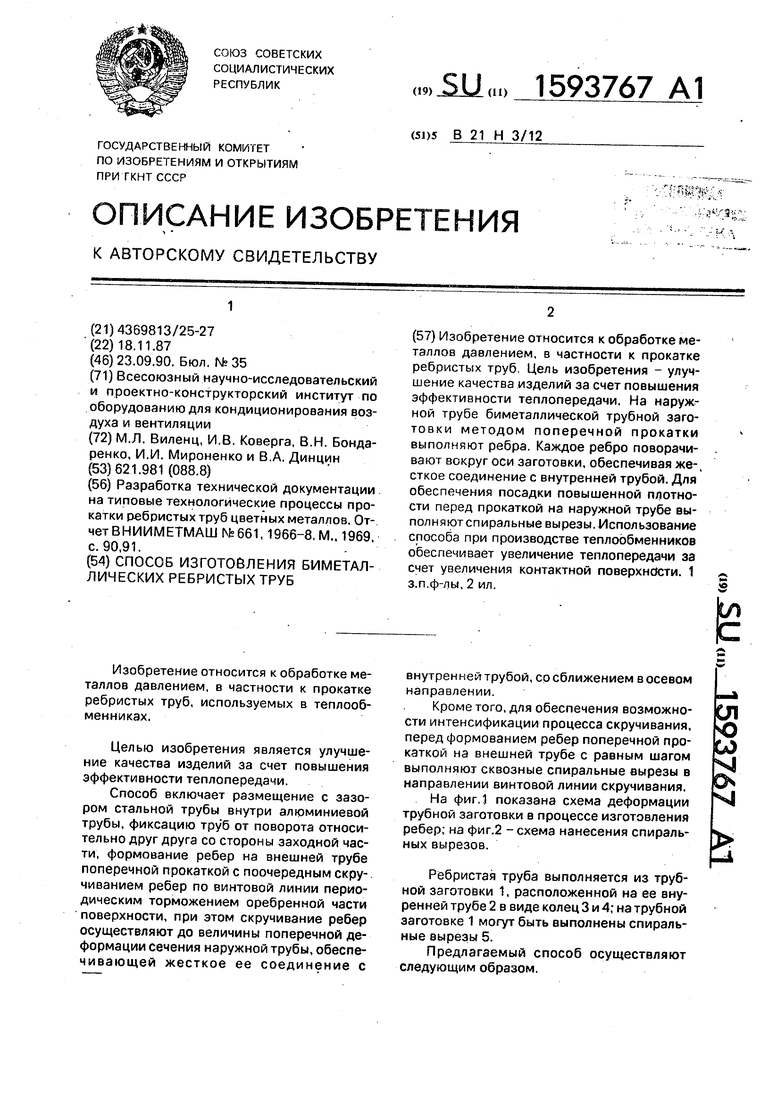

На фиг Л показана схема деформации трубной заготовки в процессе изготовления ребер,- на фиг.2 - схема нанесения спиральных вырезов.

Ребристая труба выполняется из трубной заготовки 1, расположенной на ее вну- ренней трубе 2 в виде колец 3 и 4; на трубной заготовке 1 могут быть выполнены спиральные вырезы 5.

Предлагаемый способ осуществляют следующим образом.

сл о

СА)

На трубной заготовке 1 путем поперечно-винтовой прокатки образуют ребристые поверхности 3 и 4, которые подвергают деформации кручения в направлении стрелки. Например, поверхность 4 проворачивают относительно поверхности 3 вокруг оси трубы 2, при Этом ребристая поверхность плотнее прижимается к трубе 2, за счет чего уменьшаются зазоры, образующиеся между ребрами и трубой 2, и увеличивается эффек- :Тивность теплоотдачи. Выполнение выре- j зов 5 в заготовке 1 позволяет осуществить I более интенсивное деформирование и из- ; бежать разрь1вов заготовки 1 во время ее i деформации.

Пример. Для изготовления Калорифера КСК-02А берут трубную заготовку диа- I метром 27 мм, толщиной 5 мм. Трубную заготовку вращают вокруг оси с поступа- iтельным перемещением вдоль оси, при зтом к ней прижимают систему дисков, вы- давливающих ребра. Затем периодически I проводят кручение оребренной поверхно- сти относительно трубной заготовки через расстояния, равные расстоянию между f)e- брами. Этот поцесс осуществляется путем кратковременных периодических торможений части оребренной поверхности, при этом вращающаяся трубная заготовка поворачивается относительно заторможенной части на 7-10°.

При использовании предлагаемого способа в производстве теплообменников технологический зффект достигается за смет увеличения контактной поверхности изделия.

Формула изобретения

| Разработка технической документации на типовые технологические процессы прокатки ребристых труб цветных металлов Отчет В НИИМЕТМАШ , 1966-8 М 1969 с | |||

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

Авторы

Даты

1990-09-23—Публикация

1987-11-18—Подача