1

Изобретение относится к обработке металлов давлением и может быть использовано для производства ребристых труб теплообменных аппаратов.

Цель изобретения - расширение технологических возможностей, уменьшение трудоемкости процесса и экономии материала.

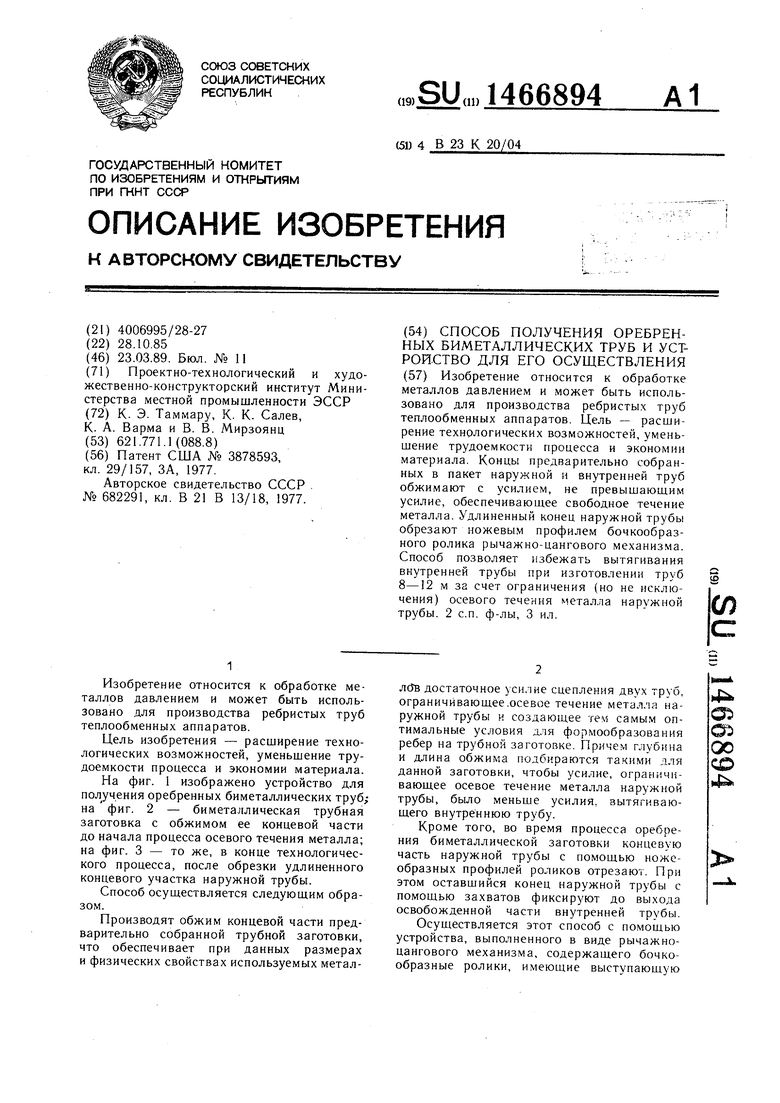

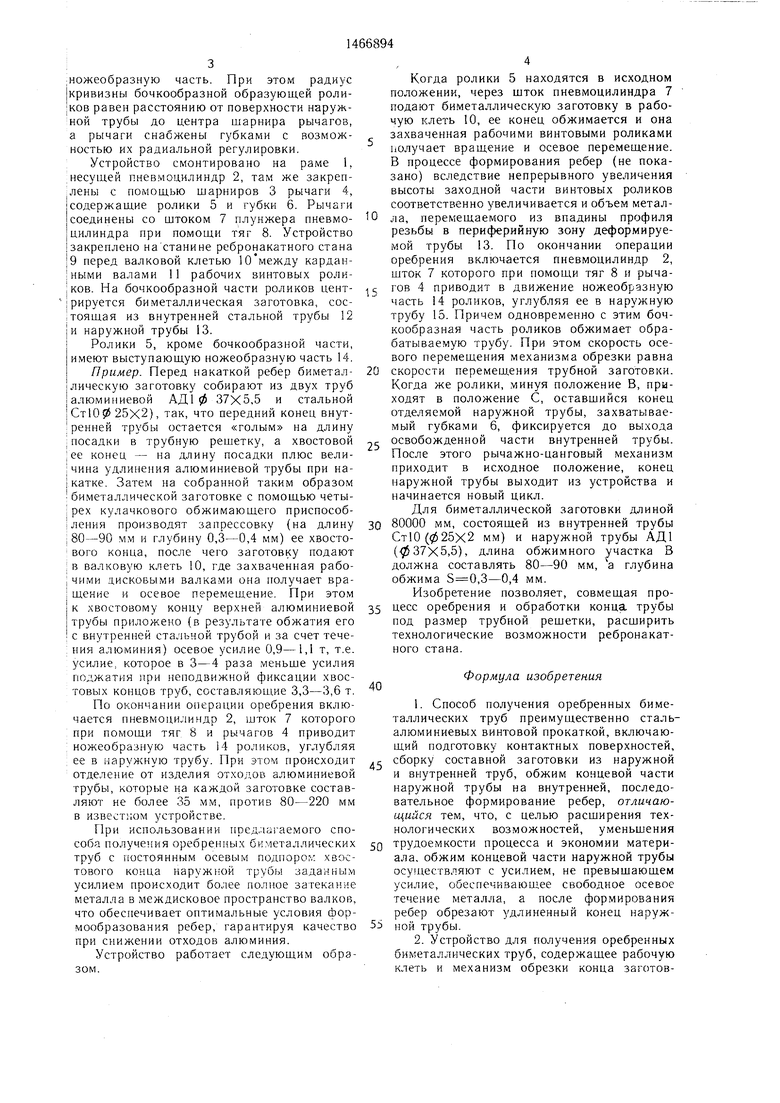

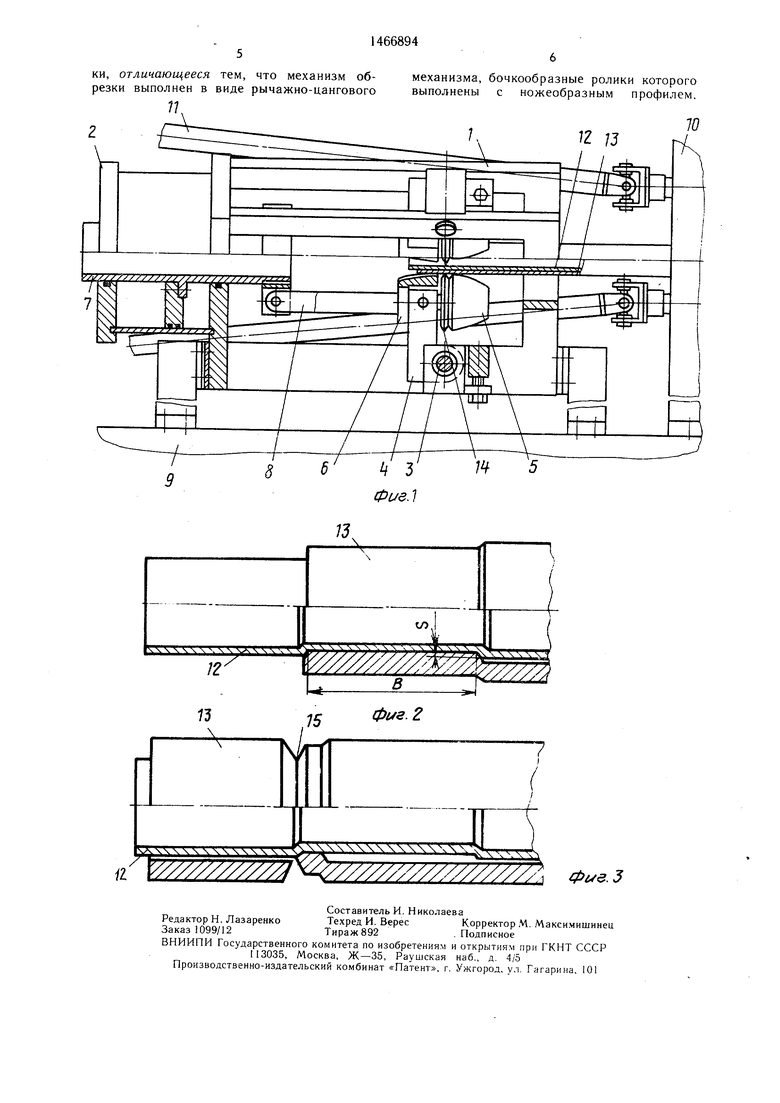

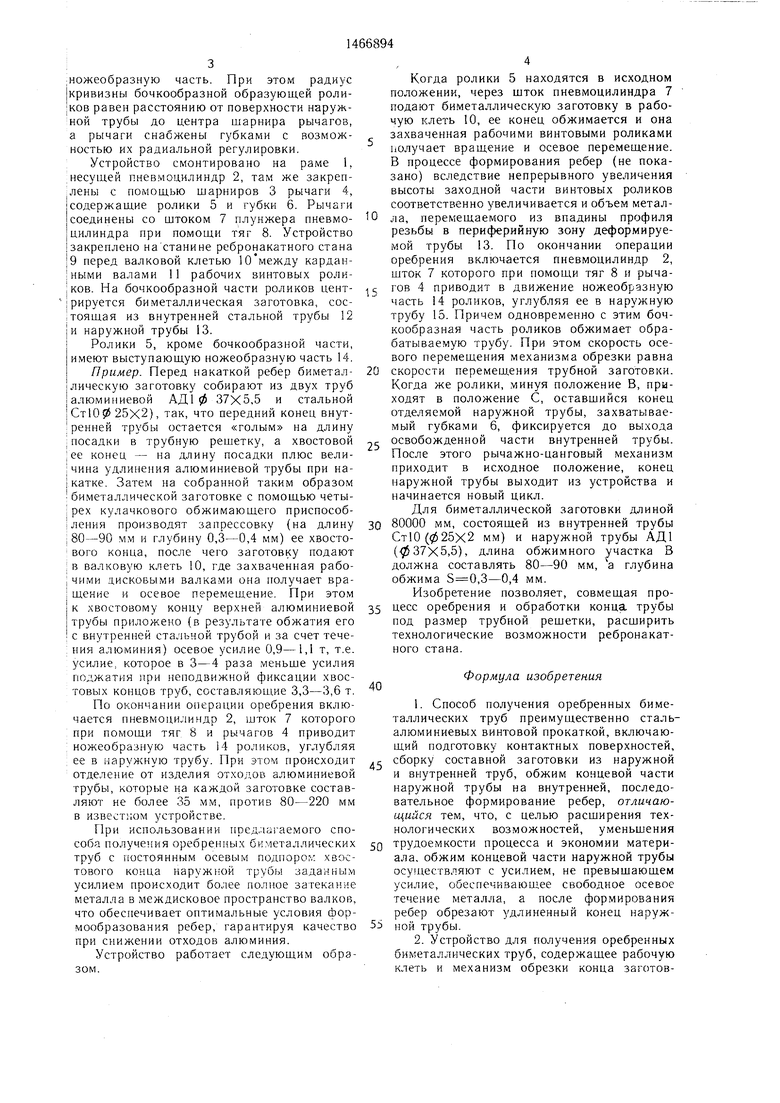

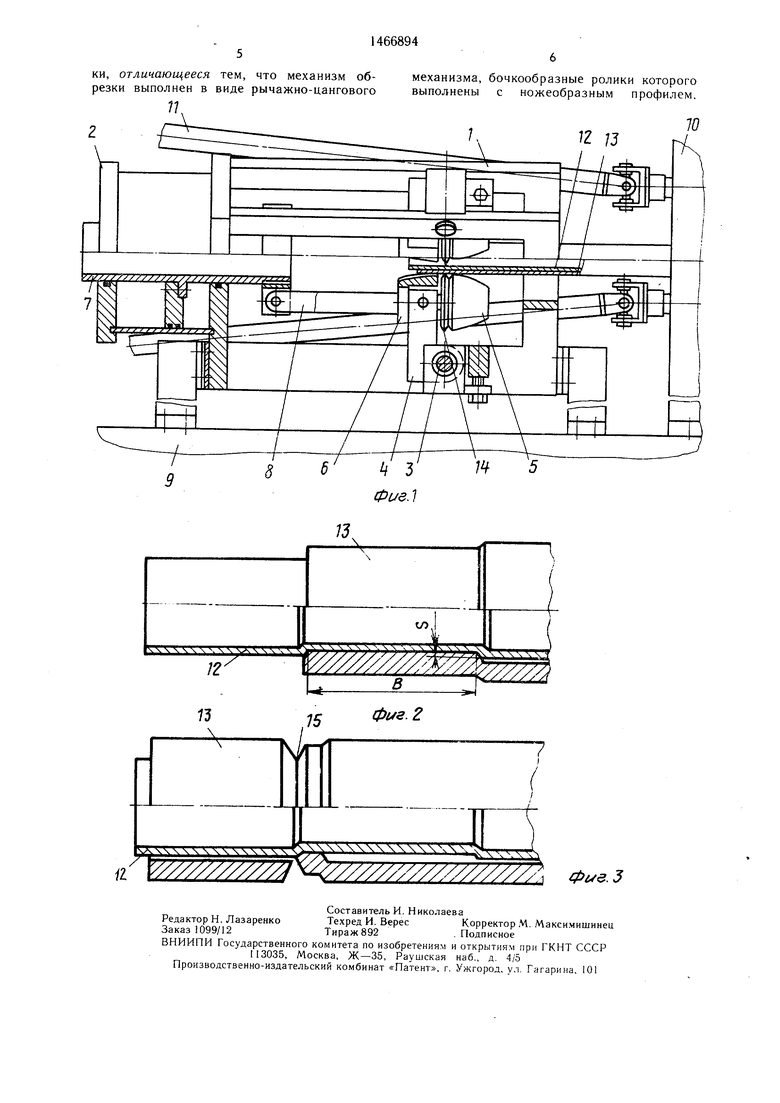

На фиг. 1 изображено устройство для пол учения оребренных биметаллических труб; на фиг. 2 - биметаллическая трубная заготовка с обжимом ее концевой части до начала процесса осевого течения металла; на фиг. 3 - то же, в конце технологического процесса, после обрезки удлиненного концевого участка наружной трубы.

Способ осуществляется следующим образом.

Производят обжим концевой части предварительно собранной трубной заготовки, что обеспечивает при данных размерах и физических свойствах используемых металлОВ достаточное усилие сцепления двух труб, ограничйвающее.осевое течение металла наружной трубы и создающее тем самым оптимальные условия для формообразования ребер на трубной заготовке. Причем глубина и длина обжима подбираются такими для данной заготовки, чтобы усилие, ограничивающее осевое течение металла наружной трубы, было меньше усилия, вытягивающего внутреннюю трубу.

Кроме того, во время процесса оребре- ния биметаллической заготовки концевую часть наружной трубы с помощью ноже- образных профилей роликов отрезают. При этом оставшийся конец наружной трубы с помощью захватов фиксиру ют до выхода освобожденной части внутренней трубы.

Осуществляется этот способ с помощью устройства, выполненного в виде рычажно- цангового механизма, содержащего бочкообразные ролики, имеющие выступающую

о:

00

о «

ножеобразную часть. При этом радиус кривизны бочкообразной образующей роликов равен расстоянию от поверхности наружной трубы до центра шарнира рычагов, а рычаги снабжены губками с возможностью их радиальной регулировки.

Устройство смонтировано на раме 1, несущей пневмоцилиндр 2, там же закреплены с помощью щарниров 3 рычаги 4, содержащие ролики 5 и губки 6. Рычаги соединены со штоком 7 плунжера пневмо- цилиндра при помощи тяг 8. Устройство закреплено на станине ребронакатного стана 9 перед валковой клетью 10 между карданными валами 11 рабочих винтовых роликов. На бочкообразной части роликов центрируется биметаллическая заготовка, состоящая из внутренней стальной трубы 12 и наружной трубы 13.

Ролики 5, кроме бочкообразной части, имеют выступающую ножеобразную часть 14.

Пример. Перед накаткой ребер биметаллическую заготовку собирают из двух труб алюминиевой АД1 ф 37X5,5 и стальной СтЮ025X2), так, что передний конец внутренней трубы остается «голым на длину посадки в трубную решетку, а хвостовой ее конец - на длину посадки плюс величина удлинения алюминиевой трубы при накатке. Затем на собранной таким образом биметаллической заготовке с помощью четырех кулачкового обжимающего приспособления производят запрессовку (на длину 80-90 мм и глубину 0,3-0,4 мм) ее хвостового конца, после чего заготовку подают в валковую клеть 10, где захваченная рабочими дисковыми валками она получает вращение и осевое перемещение. При этом к хвостовому концу верхней алюминиевой трубы приложено (в результате обжатия его с внутренней стальной трубой и за счет течения алюминия) осевое усилие 0,9-1,1 т, т.е. усилие, которое в 3-4 раза меньще усилия поджатия 1ри неподвижной фиксации хвостовых концов труб, составляющие 3,3-3,6 т.

По окончании операции оребрения включается пневмоци„ 1индр 2, шток 7 которого при помощи тяг 8 и рычагов 4 приводит ножеобразную часть 14 роликов, углубляя ее в наружную трубу. При этом происходит отделение от изделия отходов алюминиевой трубы, которые на каждой заготовке составляют не более 35 мм, против 80-220 мм в известном устройстве.

При использовании 1фед.;1а -аемого способа получения оребренн.ых биметаллических труб с постоянным осевым подпорок хвостового конца наруж ОЙ трубы заданным усилием происходит более полное затекан; е металла в междисковое пространство валков, что обеспечивает оптимальные условия формообразования ребер, гарантируя качество при снижении отходов алюминия.

Устройство работает следующим образом.

Когда ролики 5 находятся в исходном положении, через щток пневмоцилиндра 7 подают биметаллическую заготовку в рабочую клеть 10, ее конец обжимается и она захваченная рабочими винтовыми роликами получает вращение и осевое перемещение. В процессе формирования ребер (не показано) вследствие непрерывного увеличения высоты заходной части винтовых роликов соответственно увеличивается и объем металла, перемещаемого из впадины профиля резьбы в периферийную зону деформируемой трубы 13. По окончании операции оребрения включается пневмоцилиндр 2, шток 7 которого при помощи тяг 8 и рычаq гов 4 приводит в движение ножеобразную часть 14 роликов, углубляя ее в наружную трубу 15. Причем одновременно с этим бочкообразная часть роликов обжимает обрабатываемую трубу. При этом скорость осевого перемещения механизма обрезки равна

0 скорости перемеш,ения трубной заготовки. Когда же ролики, минуя положение В, приходят в положение С, оставшийся конец отделяемой наружной трубы, захватываемый губками 6, фиксируется до выхода

с освобожденной части внутренней трубы. После этого рычажно-цанговый механизм приходит в исходное положение, конец наружной трубы выходит из устройства и начинается новый цикл.

Для биметаллической заготовки длиной

0 80000 мм, состоящей из внутренней трубы СтЮ (025X2 мм) и наружной трубы АД1 (-037X5,5), длина обжимного участка В должна составлять 80-90 мм, а глубина обжима ,3-0,4 мм.

Изобретение позволяет, совмещая про5 цесс оребрения и обработки конца трубы под размер трубной решетки, расширить технологические возможности ребронакатного стана.

40

Формула изобретения

. Способ получения оребренных биметаллических труб преимущественно сталь- алюминиевых винтовой прокаткой, включающий подготовку контактных поверхностей,

г сборку составной заготовки из наружной и внутренней труб, обжим концевой части наружной трубы на внутренней, последовательное формирование ребер, отличающийся тем, что, с целью расщирения технологических возможностей, уменьшения

0 трудоемкости процесса и экономии материала, обжим концевой части наружной трубы осуществляют с усилием, не превышающем усилие, обеспечивающее свободное осевое течение металла, а после формирования ребер обрезают удлиненный конец наруж5 ной трубы.

2. Устройство для получения оребренных биметаллических труб, содержащее рабочую клеть и механизм обрезки конца заготовки, отличающееся тем, что механизм обрезки выполнен в виде рычажно-цангового

77.

механизма, бочкообразные ролики которого выполнены с ножеобразным профилем.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для производства оребренных биметаллических труб | 1983 |

|

SU1191227A1 |

| Способ производства биметаллических ребристых труб | 1978 |

|

SU747681A1 |

| Способ изготовления тонкостенных оболочек периодического профиля из алюминиевых сплавов | 2016 |

|

RU2623203C1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕПЛООБМЕННОЙ БИМЕТАЛЛИЧЕСКОЙ РЕБРИСТОЙ ТРУБЫ | 2010 |

|

RU2450880C1 |

| Способ изготовления осесимметричных деталей сложного профиля | 2019 |

|

RU2722939C1 |

| Способ изготовления коллектора электродвигателя из трубной заготовки | 1981 |

|

SU1023475A1 |

| Устройство для наружного оребрения труб | 1986 |

|

SU1386328A1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ОБОЛОЧЕК С УТОЛЩЕНИЯМИ | 2013 |

|

RU2538792C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2177854C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2011 |

|

RU2461436C1 |

Изобретение относится к обработке металлов давлением и может быть использовано для производства ребристых труб теплообменных аппаратов. Цель - расширение технологических возможностей, умень- щение трудоемкости процесса и экономии материала. Концы предварительно собранных в пакет наружной н внутренней труб обжимают с усилием, не превышающим усилие, обеспечивающее свободное течение металла. Удлиненный конец наружной трубы обрезают ножевым профилем бочкообразного ролика рычажно-цангового механизма. Способ позволяет избежать вытягивания внутренней трубы при изготовлении труб 8-12 .м за счет ограничения (но не исключения) осевого течения металла наружной трубы. 2 с.п. ф-лы, 3 ил. ffi (Л

73

.15

10

ФиеА

////7

фиг. 2

| Патент США № 3878593 кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Авторское свидетельство СССР | |||

| Рабочая клеть стана холодной прокатки труб | 1977 |

|

SU682291A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-03-23—Публикация

1985-10-28—Подача