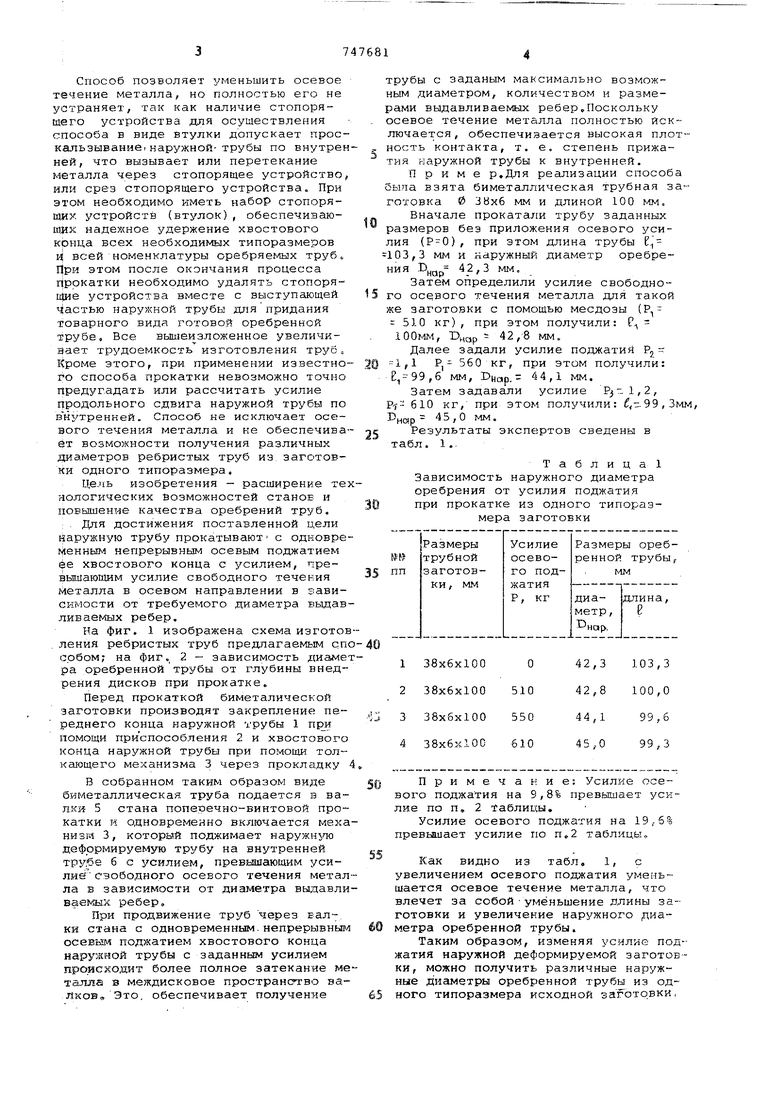

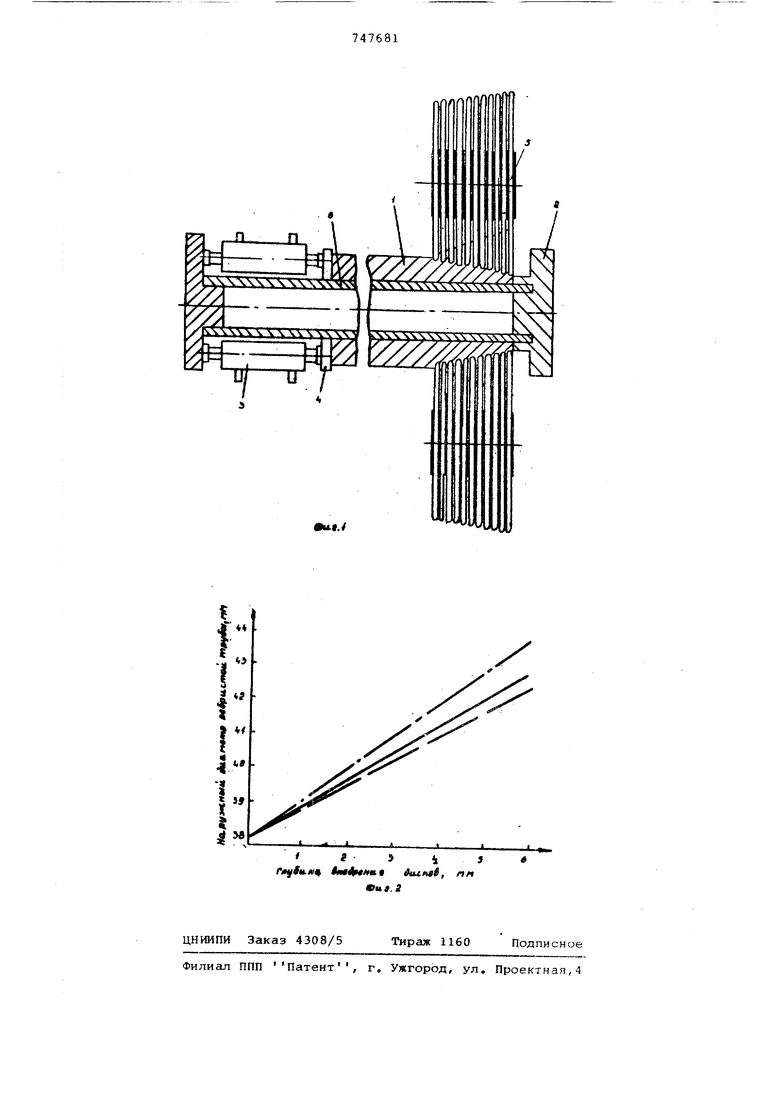

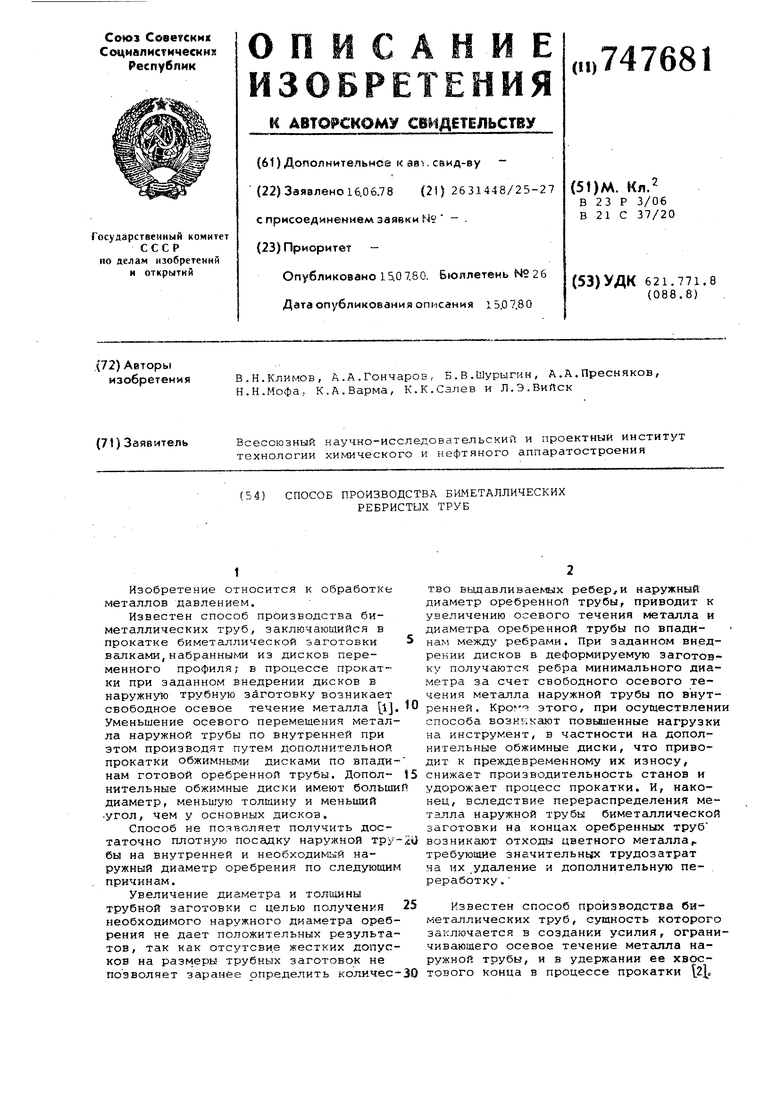

Изобретение относится к обработке металлов давлением. Известен способ производства биметаллических труб, заключающийся в прокатке биметаллической заготовки валками, набранными из дисков переменного профиля; в процессе прокатки при заданном внедрении дисков в наружную трубную заготовку возникает свободное осевое течение металла Уменьшение осевого перемещения металла наружной трубы по внутренней при этом производят путем дополнительной прокатки обжимными дисками по впадинам готовой оребренной трубы. Допелнительные обжимные диски имеют больши диаметр, меньшую толщину и меньший угол, чем у основных дисков. Способ не появоляет получить достаточно плотную посадку наружной Tpy бы на внутренней и необходимый наружный диаметр оребрения по следующим причинам. Увеличение диаметра и толщины трубкой заготовки с целью получения необходимого наружного диаметра оребрения не дает положительных pesyjibTaтон, так как отсутсви.е жестких допусков на размеры трубных заготовок не позволяет заранее определить количес тво вьщавливаемых ребер и наружный диаметр оребренной трубы, приводит к увеличению осевого течения метгшла и диаметра оребренной трубы по впадинам между ребрами. При заданном внедрении дисков в деформируемую заготовку получаются ребра минимального диаметра за счет свободного осевого течения металла наружной трубы по внутренней. этого, при осуществлении способа возникают повышенные нагрузки на инструмент, в частности на дополнительные обжимные диски, что приводит к преждевременному их износу, снижает производительность станов и удорожает процесс прокатки. И, наконец, вследствие перераспределения металла наружной трубы биметаллической заготовки на концах оребренных труб возникают Отходы цветного металла требующие значительньр трудозатрат на их удаление и дополнительную переработку. Известен способ производства биметаллических труб, сущность которого заключается в создании усилия, ограничивающего осевое течение металла наружной трубы, и в удержании ее хвостового конца в процессе прокатки 2,: Способ позволяет уменьшить осевое течение металла, но полностью его не устраняет, так как наличие стопорящего устройства для осуществления способа в виде втулки допускает проскальзывание г наружной- трубы по внутрен ней, что вызывает или перетекание металла через стопорящее устройство или срез стопорящего устройства. При этом необходимо иметь набор стопорящих устройств (втулок) , обеспечиэаюшкх надежное удержение хвостового крица всех необходимых типоразмеров и всей номенклатуры оребряемых труб. При этом после окончания процесса прокатки необходимо удалять стопоряШгие устройства вместе с выступе ющей Частью наружной трубы дляпридания товарного вида готовой оребренной трубе. Все Бышеизложенное увеличивает трудоемкость изготовления труб Кроме этого, при применении известно го способа прокатки невозможно точно предугадать или рассчитать усилие продольного сдвига наружной трубы по внутренней. Способ не исключает осевого течения металла и не обеспечива ет возможности получения различных диаметров ребристых труб из, заготовки одного типоразмера. Цель изобретения - расширение те нологических Возможностей станов и повышение качества оребрений труб. . Для достижения поставленной цели наружную трубу прокатывают- с одновре менны непрерывным осевым поджатием ее хвостового конца с усилием, превышающим усилие свободного течения Металла в осевом направлении в зависимости от требуемого диаметра вьщав ливаемых ребер. На фиг. 1 изображена схема изгото ления ребристых труб предпагаемьм сп србом; на фиг, 2 - зависимость диаме ра оребренной трубы от глубины внедрения дисков при прокатке. Перед прокаткой биметалической заготовки производят закрепление переднего конца наружной трубы 1 при помощи приспособления 2 и хвостового конца наружной трубы при помощи толкающего механизма 3 через проклгщку В собранном таким образом виде биметаллическая труба подается в валки 5 стана поперечно-винтовой прокатки и одновременно включается меха низ1« 3, который поджимает наружн то деформируемую трубу на внутренней Tpy.be б с усилием, превшнающим усилив свободного осевого течения метал ла в зависимости от диаметра выдавли ваемых ребер. При продвижение труб через вал-. ки стана с одновременным.непрерывным схзевсйч поджатием хвостового конца наружной трубы с заданным усилием происхо,цит более полное затекание ме талла в междисковое пространсггво ваЛков, Это. обеспечивает получение рубы с заданым максимально возможым диаметром, количеством и размеами выдавливаемых ребер,Поскольку севое течение металла полностью йскочается, обеспечивается высокая плотость контакта, т. е. степень прижаия наружной трубы к внутренней. Приме р.Для реашизации способа ыла взята биметаллическая трубная заотовка 0 ЗВхб мм и длиной 100 мм, Вначале прокатали трубу заданных азмеров без приложения осевого усиия (Р-0), при зтом длина трубы Е., 03,3 мм и наружный диаметр оребреия DHOP 42,3 мм. Затем определили усилие свободноо осевого течения металла для такой е заготовки с помощью месдозы (Р., 510 кг), при этом получили: Р., iOOf-iM, ТЭиар - 42,8 мм. Далее задали усилие поджатия Р 1,1 Р, 560 кг, при этом получили: , 99,б мм, Dncip. - 44,1 мм. Затем задавали усилие 1,2, f- 610 кг, при этом получили: -99, 3мм, нар 45,0 мм. Результаты экспертов сведены в абл. 1,. Таблица Зависимость наружного диаметра оребрения от усилия поджатия при прокатке из одного типоразмера заготовки Примечание: Усилие осевого поджатия на 9,8% превЕлшает усилие по п. 2 таблицы. Усилие осевого поджатия на 19f6% превьаиает усилие по п,2 таблицы. Как видно из табл. 1, с увеличением осевого поджатия уменьшается осевое течение металла, что влечет за собой-ут ёньшение длины заготовки и увеличение наружного диаметра оребренной трубы. Таким образом, изменяя усилие поджатия наружной деформируемой заготовки, можно получить различные наружные диаметры оребренной трубы из однего типоразмера исходной загото.вки,

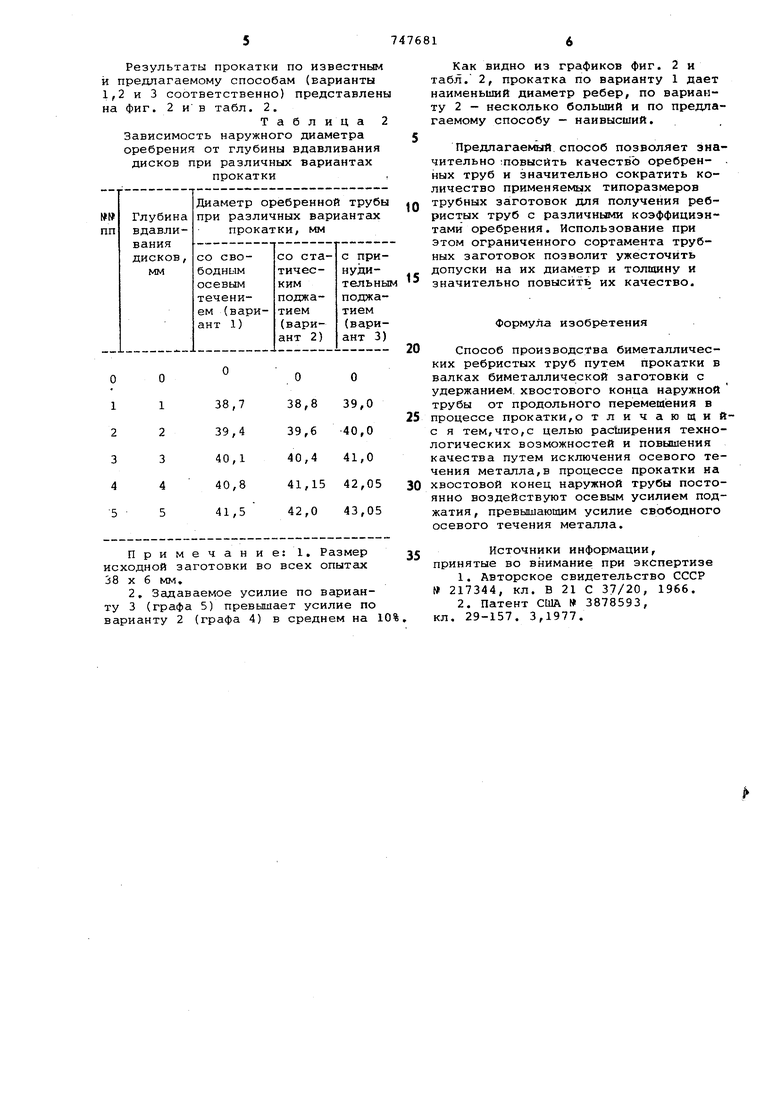

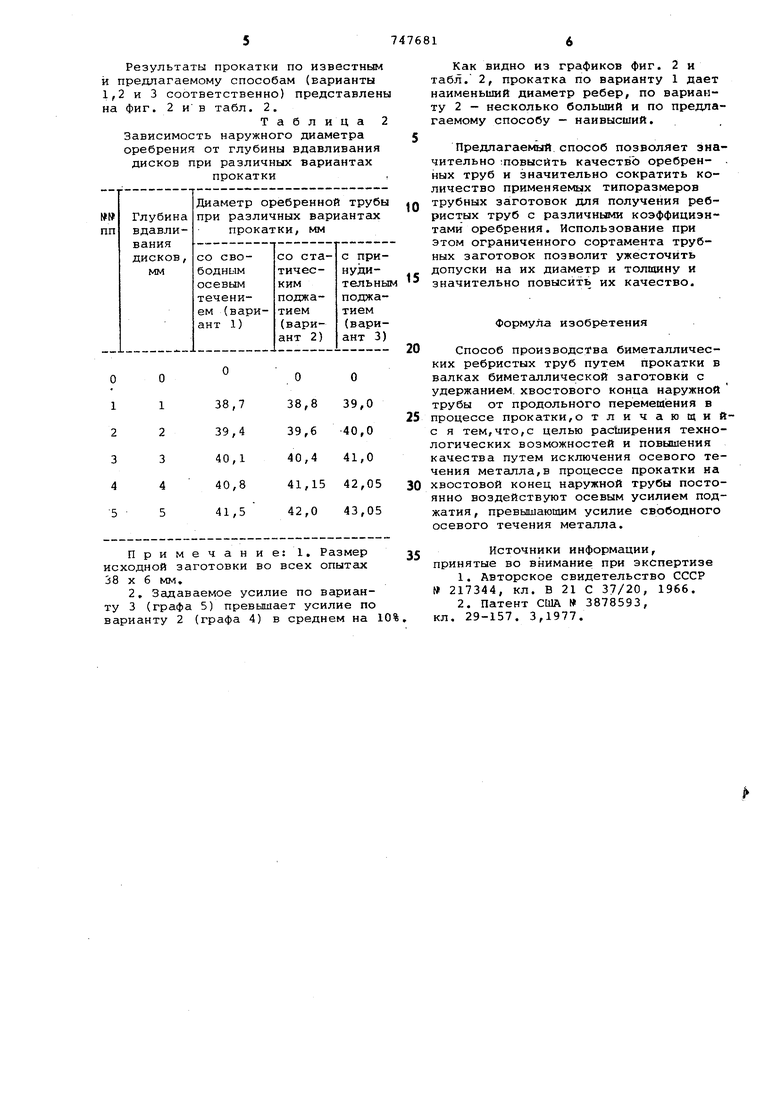

Результаты прокатки по известным и предлагаемому способам (варианты 1,2 и 3 соответственно) представлены на фиг. 2 и в табл. 2.

Таблица 2 Зависимость наружного диаметра оребрения от глубины вдавливания дисков при различных вариантах

прокатки, Примечание:. Размер исходной заготовки во всех опытах 38 X 6 мм, 2, Задаваемое усилие по варианту 3 (графа 5) превышает усилие по варианту 2 (графа 4) в среднем на

Как видно из графиков фиг. 2 и табл. 2, прокатка по варианту 1 дает наименьший диаметр ребер, по варианту 2 - несколько больший и по предлагаемому способу - наивысший.

Предлагаемый способ позволяет значительно повысить качество оребренных труб и значительно сократить количество применяемых типоразмеров трубных заготовок для получения ребристых труб с различными коэффициэнтами оребрения. Использование при этом ограниченного сортамента трубных заготовок позволит ужесточить допуски на их диаметр и толщину и значительно повысить их качество. Формула изобретения Способ производства биметаллических ребристых труб путем прокатки в валках биметаллической заготовки с удержанием, хвостового конца наружной трубы от продольного перемещения в процессе прокатки,о тличающийс я тем,что,с целью расширения технологических возможностей и повышения качества путем исключения осевого течения металла,в процессе прокатки на хвостовой конец наружной трубы постоянно воздействуют осевым усилием поджатия, превышающим усилие свободного осевого течения металла. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 217344, кл. В 21 С 37/20, 1966. 2.Патент США 3878593, кл. 29-157. 3,1977,

Z/XT

6

л.

ЧЧХЧХХХЧУ

ЧХХЧЧУ

TS

5Ж

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения оребренных биметаллических труб и устройство для его осуществления | 1985 |

|

SU1466894A1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕПЛООБМЕННОЙ БИМЕТАЛЛИЧЕСКОЙ РЕБРИСТОЙ ТРУБЫ | 2010 |

|

RU2450880C1 |

| Способ производства биметаллических ребристых труб | 1980 |

|

SU1016003A1 |

| Способ изготовления теплообменной оребренной трубы | 1979 |

|

SU1089387A1 |

| Способ изготовления ребристых труб и валок для его осуществления | 1978 |

|

SU774736A1 |

| Устройство для поперечно-винтовой прокатки высокоребристых труб | 1977 |

|

SU695751A1 |

| Способ изготовления биметаллических ребристых труб | 1983 |

|

SU1115831A1 |

| Устройство для наружного оребрения труб | 1986 |

|

SU1386328A1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ РЕБРИСТЫХ ТРУБ И ВАЛКИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2246362C1 |

| Линия для производства оребренных биметаллических труб | 1983 |

|

SU1191227A1 |

Авторы

Даты

1980-07-15—Публикация

1978-06-16—Подача