Изобретение относится к области изготовления теплообменных аппаратов, в частности к способам изготовления биметаллических труб, снабженных как продольными, так и поперечными ребрами, и может быть использовано в энергетическом и химическом машиностроении, например при изготовлении конденсационно-испарительных аппаратов.

Известен способ изготовления биметаллических ребристых труб поперечно-винтовой прокаткой путем формообразования ребер на трубной заготовке (авт. св. №217344, кл. В 21 В 3/00). Недостатком этого способа является сложность ликвидации полости на внутренней поверхности оребренной трубы вследствие утяжины металла в ребро, что обеспечивает плохой термоконтакт между наружной и внутренней трубой.

Известен также способ изготовления ребристых труб поперечно-винтовой прокаткой путем последовательного формирования ребер на трубной заготовке, при котором сформированные ребра последовательно деформируют в осевом направлении со смещением относительно цилиндрического основания ребристой трубы в направлении выхода последней из валков (авт. св. №774736, кл. В 21 Н 3/04).

К недостаткам вышеуказанного способа можно отнести то, что данный способ применим только при производстве биметаллических ребристых труб поперечно-винтовой прокаткой, при котором используется сложное специальное оборудование, станы поперечно-винтовой прокатки и сложный накатной инструмент, содержащий набор дисков переменного профиля.

При данном способе изготовления ребристых труб утяжина под ребрами уменьшается, однако и данный способ не обеспечивает надежного теплового контакта между несущей и оребренной трубой.

Наиболее близким по технической сущности и достигаемому положительному результату является способ изготовления трубы с поперечными ребрами для теплообменников (прототип) по (авт. св. SU №1162535, кл. В 21 D 53/06), включающий изготовление трубы и поперечных ребер в виде пластин, установку ребер на трубу и последующее закрепление их пластическим деформированием в закрытом штампе одновременно с деформированием трубы путем ее радиального обжатия. Данный способ обеспечивает контакт соединения трубы с поперечными ребрами пластическим деформированием, однако он не учитывает условия эксплуатации биметаллической оребренной трубы. Возможна ситуация, когда при эксплуатации (заполнения полости теплоносителем или хладагентом) биметаллической трубы из-за различия коэффициентов линейного расширения материалов ребра и трубы плотное соединение, выполненное по прототипу, может нарушиться в результате образования зазора, что приведет к значительному росту термосопротивления между наружным и внутренним слоями трубы, что, в конечном счете, приведет к падению эффективности работы теплообменника в целом.

К недостаткам вышеуказанного способа (прототипа) можно отнести и то, что соединение ребро - труба выполняется по гладким цилиндрическим поверхностям трубы и ребра, хотя общеизвестно, что теплопередача зависит от условий передачи тепла (коэффициент теплопередачи) и площади теплового обмена, которая в данном случае является величиной, зависящей только от развитости поверхности теплообмена.

Задача, на решение которой направлено заявляемое изобретение, - повышение эффективности работы биметаллической оребренной трубы, т.е. увеличение теплопередачи между наружными ребрами и трубой путем повышения надежности и качества соединения трубы с пластинами-ребрами за счет обеспечения равномерного плотного контакта между ними не только во время сборки, но и во время эксплуатации.

Технический результат достигается в результате усовершенствования способа изготовления биметаллической трубы с наружным оребрением для теплообменников, включающего изготовление внутренней несущей трубы и ребер в виде отдельных пластинчатых элементов, установку ребер на трубу и их последующее закрепление на трубе путем пластического деформирования. В отличие от прототипа несущую трубу и ребра изготавливают в зависимости от назначения теплообменника из материалов с коэффициентами линейного расширения, которые выбирают из условия обеспечения термозажима соединения несущей трубы с ребрами в процессе эксплуатации теплообменника. При этом наружную поверхность трубы или наружную поверхность трубы и посадочную поверхность ребер выполняют с резьбой или кольцевыми канавками, а установку и закрепление ребер на несущей трубе производят при температуре несущей трубы, которую определяют из условия обеспечения теплового натяга между сопрягаемыми поверхностями.

При этом при изготовлении теплообменника, работающего в режиме нагревателя, технический результат достигается тем, что несущую трубу изготавливают из материала, коэффициент линейного расширения которого превышает коэффициент линейного расширения материала ребер, а установку и закрепление ребер на несущей трубе производят при охлаждении несущей трубы.

При изготовлении теплообменника, работающего в режиме холодильника, технический результат достигается тем, что несущую трубу изготавливают из материала, коэффициент линейного расширения которого меньше коэффициента линейного расширения материала ребер, а установку и закрепление ребер на несущей трубе производят при нагреве несущей трубы.

Технический результат достигается также тем, что для повышения надежности соединения трубы с пластинами пластическое деформирование последних сочетают со сваркой, например контактной роликовой.

Обеспечение большей теплопередачи между слоями биметаллической трубы достигается как за счет развития поверхности контакта между трубой и ребром, так и обеспечением надежного контакта между материалами в процессе эксплуатации.

Развитие поверхности обеспечивается за счет формирования резьбовой поверхности или кольцевых канавок на наружной поверхности трубы и (или) на посадочной поверхности ребер, например, резьбонакатной головкой или бесстружечным метчиком.

При сборке несущей трубы и ребра, осуществляемой пластическим деформированием, все зазоры, имеющиеся в резьбовом соединении, а также полости канавок заполняются металлом, из которого изготовлено ребро или труба, что приводит к ликвидации зазоров, обеспечивая тем самым надежный механический контакт соединения.

Надежный контакт обеспечивается за счет сочетания пластического деформирования ребра и трубы при сборке с обеспечением термозажима как при сборке, так и при эксплуатации. Сочетание пластического деформирования со сваркой, например контактной, с образованием диффузионного слоя между биметаллом еще больше увеличивает надежность соединения и уменьшает термосопротивление.

При эксплуатации биметаллического теплообменника должно соблюдаться правило, что коэффициенты линейного расширения материалов, используемых для изготовления биметаллического теплообменника, должны обеспечивать термозажим соединения труба - ребро. Так, если при эксплуатации внутри несущей трубы прокачивается теплоноситель, то для обеспечения термозажима соединения должно выполняться условие: коэффициент линейного расширения трубы должен быть больше коэффициента линейного расширения ребра, а сборка данного соединения должна осуществляться при пониженных температурах.

Охлаждение трубы способствует образованию теплового зазора между этими двумя поверхностями, который ликвидируется пластическим обжатием при сборке. По мере естественного нагрева сборки до комнатной температуры из-за разницы коэффициентов линейного расширения материалов, помимо натяга, созданного деформацией при сборке, появляется тепловой натяг, созданный разницей коэффициентов линейного расширения материалов сборки. При работе с теплоносителем, т.е. при повышенных температурах, тепловой натяг еще больше возрастает и обеспечивает надежный тепловой контакт между ребром и трубой во время эксплуатации.

Если при эксплуатации по несущей трубе прокачивается хладагент, то для обеспечения термонатяга должно выполняться условие: коэффициент линейного расширения материала трубы должен быть меньше коэффициента линейного расширения материала пластинчатых ребер и сборку осуществляют втеплую в силу причин, о которых говорилось выше.

В проанализированных источниках патентной и научно-технической информации технические решения, обладающие заявляемой совокупностью существенных признаков, не выявлены.

Анализ уровня техники показал, что известно использование отдельных существенных признаков заявляемого изобретения в некоторых технических решениях.

Так, для увеличения площади контакта сопряжение двух поверхностей иногда выполняют в виде метрического или трапециевидного резьбового соединения или нарезают канавки в теле сопрягаемых деталей.

Для обеспечения плотного теплового контакта в отдельных случаях выбирают материалы сопрягаемых деталей с учетом коэффициентов их линейного расширения.

Для надежного сцепления двух входящих одна в другую деталей используют пластическую деформацию, контактную сварку и т. п.

Известно нагревание или охлаждение сопрягаемых деталей в процессе сборки для гарантированного натяга соединения, например в горячепрессовых посадках.

Однако только введение в известное решение совокупности отличительных признаков, таких как развитие поверхности теплообмена между трубой и ребром, учет характера работы теплообменника и коэффициентов линейного расширения материалов ребра и несущей трубы с обеспечением термонатяга как при сборке, так и при эксплуатации, а также сочетание пластической деформации со сваркой во время сборки биметаллической теплообменной трубы приводит к повышению эффективности (теплопередачи) работы последней.

На фиг.1 представлена схема деформации биметаллической трубы с поперечными ребрами после их установки.

На фиг.2 сечение А-А фиг.1.

На фиг.3, 4 - местные сечения I, II сопряжение ребра и несущей трубы до деформации и после соответственно.

На фиг.3 - схема деформации трубы с продольными ребрами.

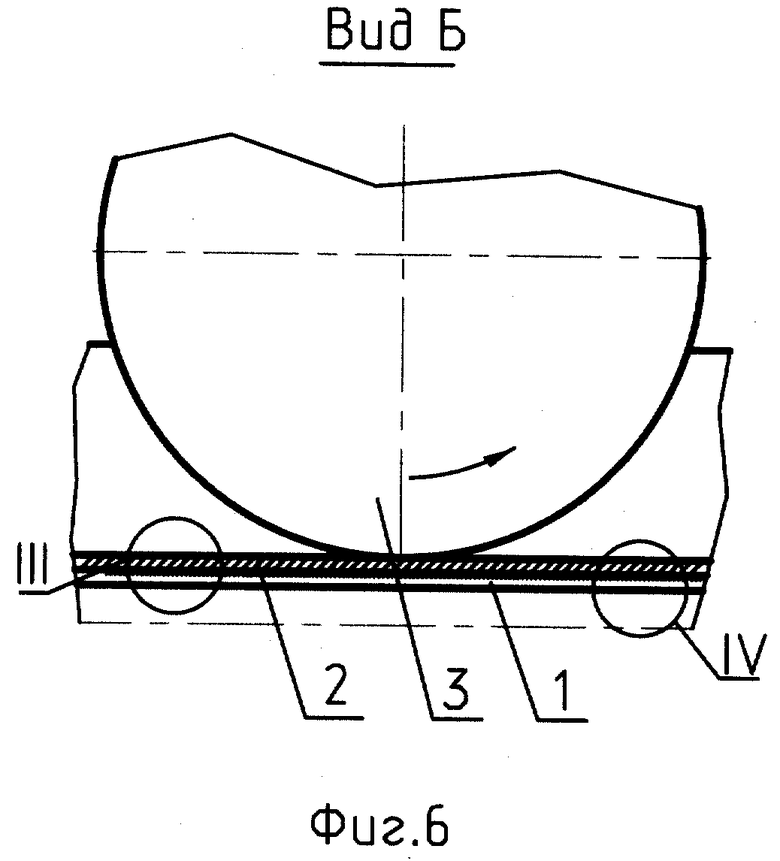

На фиг.6 - вид Б фиг.3.

На фиг.7, 8 - местные сечения III, IV сопряжение ребра и несущей трубы до деформации и после соответственно.

На фиг.9 - конфигурация продольного ребра.

На фиг.10 - общий вид биметаллического теплообменника с продольными ребрами после развода ребер.

Способ осуществляется следующим образом. В зависимости от назначения биметаллической ребристой трубы проводится выбор материалов несущей трубы 1 и ребер 2 с учетом их коэффициентов линейного расширения. При этом должно соблюдаться правило: если в процессе эксплуатации внутри трубы 1 циркулирует теплоноситель, то коэффициент линейного расширения материала трубы должен быть больше коэффициента линейного расширения материала, из которого изготавливается ребро 2. Сборка несущей трубы 1 и пластинчатых ребер 2 производится при пониженных температурах. В случае, если по несущей трубе прокачивается хладагент, то материалы несущей трубы 1 и пластинчатых ребер 2 выбираются из условия: коэффициент линейного расширения материала трубы должен быть меньше коэффициента линейного расширения материала ребра. Сборка несущей трубы 1 и пластинчатых ребер 2 осуществляется при повышенных температурах. На наружную поверхность несущей трубы 1 биметаллического теплообменника на требуемую длину наносятся кольцевые канавки или винтовая нарезка в виде гостированной резьбы. Для сохранения прочностных свойств несущей трубы кольцевые канавки или винтовую нарезку предпочтительнее выполнять с помощью пластического деформирования, к примеру, с помощью резьбонакатной роликовой головки. Отдельно изготавливаются ребра 2 в виде одиночных пластин. Ребра 2 могут быть как продольными, так и поперечными, причем посадочное место у ребра может быть гладким, иметь канавки или резьбовую поверхность (фиг.3, 7).

Далее в зависимости от условий работы теплообменника в процессе сборки производится охлаждение или нагрев трубы, после чего производится сборка и закрепление пластин путем пластического деформирования в закрытом штампе или в специальном приспособлении с помощью деформирующих обкатных роликов 3, причем пластическое деформирование можно сочетать со сваркой, например контактной роликовой.

Ниже даны два варианта осуществления изобретения, не исключающие другие варианты в пределах формулы изобретения.

Пример 1. Изготавливали биметаллический теплообменник с поперечными ребрами с характеристикой: наружный диаметр ребра ⊘ 120 мм; проходной диаметр несущей трубы ⊘ 22 мм; толщина ребра S - 1,0 мм; шаг оребрения h - 10 мм; длина трубы L=1500 мм. Рабочая среда: внутри вода, снаружи воздух. Температура воды ~90°С, воздуха ~20°С. Рабочее давление 4 ати.

Исходя из условий эксплуатации биметаллического теплообменника и обеспечения термозажима выбрали материал трубы латунь Л68 с α=18,5·10-6 1/град; материал ребра сталь 20 с α=11,8·10-6 1/град. В качестве несущей трубы использовали трубу ДКРНП 26Х2КД1500Л68 ГОСТ 494-76. Материал ребра сталь 20 лист Б1.0×1000×2000 ГОСТ 19904-74; I-IV-20 ГОСТ 16527-70.

На наружную поверхность несущей трубы с помощью резьбонакатной роликовой головки ВНГН-4М накатывали резьбу М27×1,5. Отдельно из листового материала [сталь 20] путем обработки давлением изготавливали пластинчатые поперечные ребра с односторонней кольцевой отбортовкой. Длина бурта 10 мм. Внутри посадочного отверстия пластинчатого ребра с помощью бесстружечного метчика нарезали резьбу М27×1,5. Производили сборку свинчиванием несущей трубы и пластинчатых ребер и последующее закрепление их с помощью пластического деформирования. Пластическое деформирование осуществляли с помощью специальной трехроликовой головки, имеющей возможность радиальной подачи роликов. При этом по несущей трубе прокачивали хладагент (смесь углекислоты и ацетона) с температурой минус 50°С. В результате пластического деформирования при температуре сборки за счет создания натяга существенно увеличивалась площадь контакта сопрягаемых поверхностей. При нагреве в процессе эксплуатации за счет разницы коэффициентов линейного расширения материала трубы и ребра появлялся тепловой натяг, который в совокупности со сборочным натягом обеспечил надежное тепловое соединение двух металлов, повышая тем самым эффективность работы теплообменника.

Пример 2. Изготавливали биметаллический теплообменник с продольными ребрами с характеристикой: проходной диаметр несущей трубы ⊘ 14 мм; толщина ребра S - 2 мм; ребра продольные; количество ребер - 8 шт., длина трубы с оребрением L=1500-2000 мм. Рабочая среда внутри - жидкий азот, кислород, метан. Снаружи воздух. Температура внутри минус 196°С; снаружи ±50°С; рабочее давление до 200 ати. Исходя из условий эксплуатации биметаллического теплообменника выбирали материалы трубы и ребра для обеспечения термозажима: трубу выполнили из нержавеющей стали 12Х18Н10Т с коэффициентом линейного расширения α=16,5·10-6 [1/град.]; материал ребра - алюминиевый сплав АД1 α=23,5·10-6 [1/град.]. Диаметр трубы 19 мм с толщиной стенки 2,5 мм.

В качестве заготовки для изготовления ребра использовали алюминиевый лист АД2×1000×2000 ГОСТ 21631 -76.

На наружную поверхность несущей трубы с помощью резьбонакатной роликовой головки ВНГН-4М накатывали резьбу М20×1,5.

Отдельно из листового материала АД1 путем обработки давлением изготавливали пластинчатые продольные ребра. Посадочная поверхность ребра была резьбовой (фиг.9). Далее производили сборку несущей трубы и пластинчатых ребер и последующее закрепление их с помощью пластического деформирования специальной двухроликовой головки (фиг.5). При этом по несущей трубе прокачивали теплоноситель (горячая вода) с температурой 80-90°С. В некоторых случаях пластическое деформирование можно сочетать со сваркой, например, на контактной машине шовной сварки МШВ - 8001, при этом нагрев несущей трубы необязателен (фиг.5). В результате пластического деформирования при температуре сборки материал ребра заполнял впадины резьбового профиля трубы, ликвидируя зазоры и создавая натяг соединения. По мере охлаждения сборки и при эксплуатации в области отрицательных температур за счет разницы коэффициентов линейного расширения материала трубы и ребра появлялся тепловой натяг, который в совокупности со сборочным натягом обеспечивал надежный тепловой контакт трубы с пластинами, повышая тем самым эффективность работы биметаллического теплообменника.

Укрупненные лабораторные испытания теплообменников, изготовленных по заявляемому способу, показали увеличение теплопередачи последних на 18-20% в сравнении с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ТЕПЛООБМЕННОЙ БИМЕТАЛЛИЧЕСКОЙ РЕБРИСТОЙ ТРУБЫ | 2010 |

|

RU2450880C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОЙ ТРУБЫ С KLM-РЕБРАМИ | 2012 |

|

RU2574146C2 |

| Способ производства биметаллических ребристых труб | 1980 |

|

SU1016003A1 |

| Способ изготовления оребренных труб | 1989 |

|

SU1611679A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОРЕБРЕННОЙ КОНВЕКТИВНОЙ ТРУБЫ ТЕПЛООБМЕННОГО АППАРАТА | 2000 |

|

RU2182052C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННИКА С ТРУБЧАТЫМ ЭЛЕМЕНТОМ | 2001 |

|

RU2176583C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОЙ ТРУБЫ | 1993 |

|

RU2082517C1 |

| ТЕПЛООБМЕННИК ДЛЯ ОХЛАЖДЕНИЯ ПАРОГАЗОВОЙ СМЕСИ | 2002 |

|

RU2253078C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОЙ ТРУБЫ С ВНУТРЕННИМ ОРЕБРЕНИЕМ | 2011 |

|

RU2473036C2 |

| Способ изготовления биметаллических ребристых труб | 1987 |

|

SU1593767A1 |

Изобретение относится к области энергетического и химического машиностроения и может быть использовано при изготовлении теплообменных аппаратов. Изготавливают несущую трубу и ребра в зависимости от назначения теплообменника из материалов с коэффициентами линейного расширения, которые выбирают из условия обеспечения термозажима соединения несущей трубы с ребрами в процессе эксплуатации теплообменника. Наружную поверхность трубы или наружную поверхность трубы и посадочную поверхность ребер выполняют с резьбой или кольцевыми канавками. Ребра устанавливают на несущей трубе и закрепляют пластическим деформированием при температуре несущей трубы, которую определяют из условия обеспечения теплового натяга между сопрягаемыми поверхностями. При изготовлении теплообменников, работающих в режиме нагревателя, для несущей трубы используют материал, коэффициент линейного расширения которого больше, чем у материала ребер. Для теплообменников, работающих в режиме холодильника, коэффициент линейного расширения материала трубы меньше, чем у материала ребер. В результате обеспечивается повышение эффективности биметаллической оребренной трубы. 3 з.п. ф-лы, 10 ил.

| Способ изготовления трубы с поперечными ребрами для теплообменников | 1983 |

|

SU1162535A1 |

| Способ изготовления теплообменной трубы с внутренним оребрением | 1985 |

|

SU1250827A1 |

| Способ изготовления трубы теплообменника | 1981 |

|

SU985702A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОРЕБРЕННОЙ КОНВЕКТИВНОЙ ТРУБЫ ТЕПЛООБМЕННОГО АППАРАТА | 2000 |

|

RU2182052C2 |

| Способ распознавания характера дефектов при ультразвуковом контроле изделий | 1979 |

|

SU1061709A3 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ | 2013 |

|

RU2533469C1 |

Авторы

Даты

2004-10-20—Публикация

2002-10-17—Подача