Изобретение относится к технологии .лазерной обработки.

Цель изобретения - повышение ка- {чества контроля деталей пневмоаппаратуры.

При контроле герметичности металла выявляют несплошности. Операции выявления несплошностей осуществляют серией импульсов лазерного излучения с плотностью энергии 5-10 Дж/мм, длительностью 3-4 мс, формируя лунки, при этом расстояние между их центрами выбирают равным 1,5-2 диаметрам лунок.

При использовании лазерного излучения с плотностью энергии в импульсе менее 5 Дж/мм и его длительности менее 3 мс не удается надежно визуально выявить участки локальной негерметичности металла.

При использовании лазерного излучения с плотностью энергии более 10 Дж/мм и его длительности более

4 мс неоправданно увеличиваются энергетические затраты и существенно ухудшается рельеф поверхности, возможна прошивка сквозного отверстия при толщине стенки менее 1,5 мм.

При выборе расстояния между центрами лунок .расстояние между краями лунок будет равно d. Значение 1 2d недопустимо, так как не гарантирует выявления несплошности с размером области локализации d. При ,5 d возрастают энергозатраты.

Таким образом, при соблюдении указанных режимов лазерной обработки обеспечивается высокое качество контроля герметичности за счет выявления микропор и микротрещин.

Пример. При проведении пнев- моиспытаний деталей пневмоаппаратуры определяли участок поверхнос-. ти, в котором была нарушена герметичность. На этот участок наносили

сд

со

00 01

ьо

слой боросодержащей пасты толщиной 10-15 мкм,

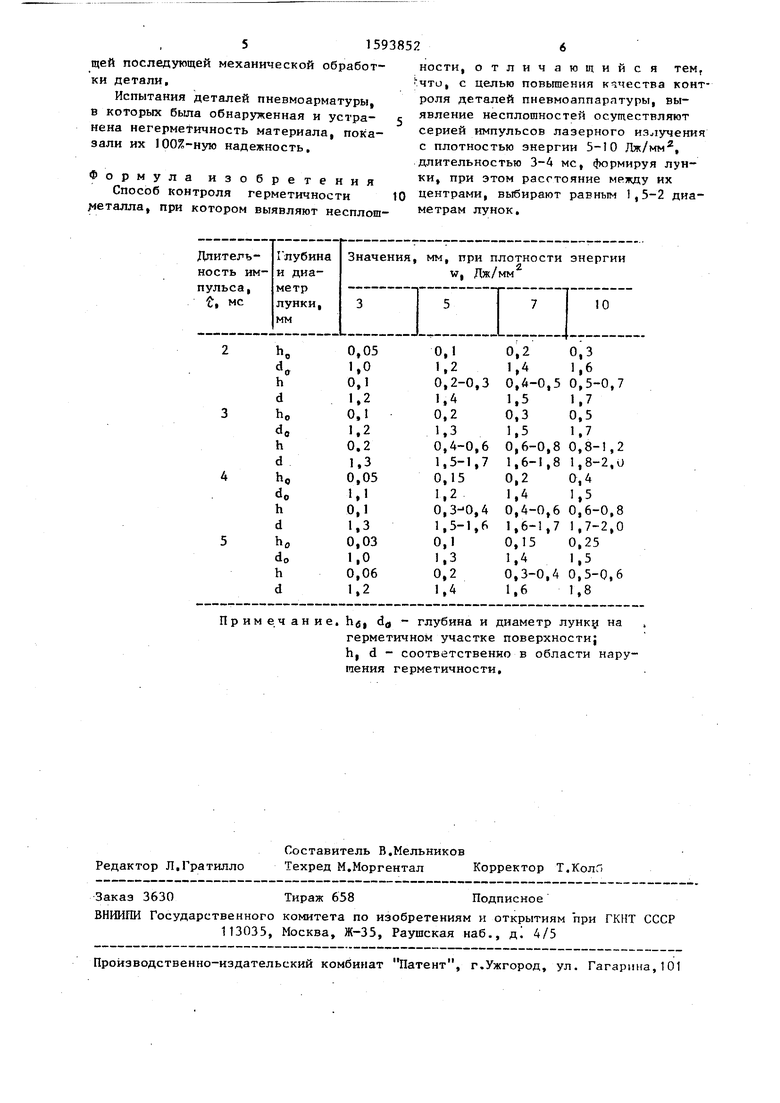

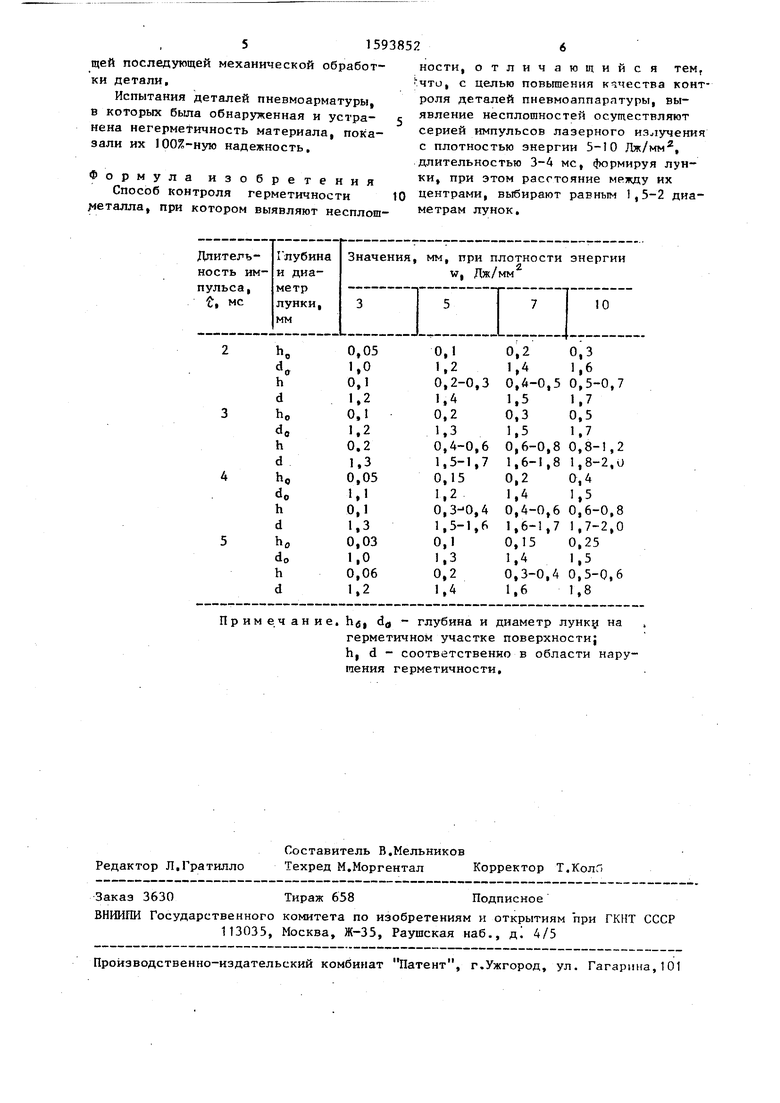

Поверхность облучали сфоркусиро- ванным лучом на режимах, приведенных в таблице.

Места нарушения герметичности изделия легко выявляли визуально по глубоким лункам, образуемым лазерным излучением. Одновременно происходила очистка стенок пор от окислов. Повторным облучением указанных мест обрабатьгоали канавки,которые заполняли наплавляемым материалом, содержащим никель и тетрафторборта калия в качестве флюса. Впрессовывали порошок в лунки роликовой накаткой. Последующее лазерное оплавление проводили при плотности энергии 2-5 Дж/мм ,и диаметре пятна, равном расстоянию между лунками,

; Проводили лазерную наплавку на поверхность изделий пневмоарматуры 20 более 15 мкм сопровождалось увеличением энергетических затрат на лазерную обработку. При толщине слоя обмазки менее 10 мкм достигалось существенное уменьшение коэффициента

;крьш1ки (ст,. 38ХА, HRC5 32-36), в ко- 25 отражения лазерного излучения от обла в 2-3 раза выше, чем в исходном, и при используемых режимах облучения достигала 0,5 мм. Длительность импульса 3,510,5 мс соответствовала наиболее стабильному режиму работы используемого лазера. Значение плотности энергии 5-10 Дж/мм является оптимальным, так как при значении меньше

5 Дж/мм глубина лунок недостаточна для обеспечения толщины слоя наплавки, необходимой для герметизации изделий пневмоарматуры.

При значении больше 10 Дж/мм изменение рельефа поверхности становилось существенным и требовалась последующая механическая обработка детали.

Увеличение толщины слоя обмазки

более 15 мкм сопровождалось увеличением энергетических затрат на лазерную обработку. При толщине слоя обмазки менее 10 мкм достигалось существенное уменьшение коэффициента

отражения лазерного излучения от об

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обнаружения локальной негерметичности | 1988 |

|

SU1610342A1 |

| СПОСОБ МАРКИРОВКИ ОРУЖИЯ | 2008 |

|

RU2373476C1 |

| ФОРМИРОВАНИЕ МИКРОПОР В КОЖЕ ЧЕЛОВЕКА ДЛЯ ДОСТАВКИ ЛЕКАРСТВЕННЫХ ПРЕПАРАТОВ И МОНИТОРИНГА | 1996 |

|

RU2209031C2 |

| Способ электродуговой наплавки износостойкого покрытия на сталь Hardox 400 | 2016 |

|

RU2641200C1 |

| Способ получения наноструктурированной поверхности металлической заготовки лазерной обработкой | 2020 |

|

RU2752821C1 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ | 1985 |

|

SU1299025A1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ МЕТАЛЛОВ | 2003 |

|

RU2269401C2 |

| Способ подготовки поверхности имплантатов для протезирования | 1987 |

|

SU1599028A1 |

| Способ формирования в легированном слое боридов титана при лазерной обработке поверхности изделий из титана или сплавов на его основе | 2023 |

|

RU2819042C1 |

| СПОСОБ МАРКИРОВКИ ОГНЕСТРЕЛЬНОГО ОРУЖИЯ | 1992 |

|

RU2015492C1 |

Изобретение относится к технологии лазерной обработки. Цель изобретения - повышение качества контроля деталей пневмоаппаратуры. При контроле герметичности металла деталей пневмоаппаратуры выявляют несплошности. Выявление несплошностей осуществляют облучением серией импульсов лазерного излучения с плотностью энергии 5-10 Дж/мм 2, длительностью 3-4 мс, формируя лунки. Расстояние между их центрами выбирают равным 1,5-2 диаметрам лунок. В процессе обработки выявляются 100% микропор и микротрещин, что обеспечивает высокое качество контроля. 1 табл.

торой обнаружена локальная негерметичность металла при проведении пнев моиспытаний (давление МПа), Источником излучения служила лазерная технологическая установка КВАНТ-15 с активным элементом из алюмоиттрие- вого граната (,06 мкм), I Энергию излучения измеряли калориметрическим измерителем типа ИМО-2Н с точностью 5%, Длительность импуль- ,сов излучения измеряли фотодиодом и запоминающим осциллографом.

На участки поверхности детали с нарушенной герметичностью наносили слой борсодержащей пасты толщиной Ю 15 мкм и облучали сфокусированным лазерным лучом, Назна чение пасты - увеличение поглощательной способности лазерного излучения от 20-30 до 70-80%, а также термохимическое трав ление поверхности, В пасту добавляли глицирин, Содержа:ние глицерина в пасте (20-25%) определялось, главным образом, удобством ее нанесения на поверхность и должно быть минимальным. При содержании глицерина меньше указанного паста становилась сухой и плохо наносилась на поверхность изделия,

В местах нарушения герметичности детали локальная плотность матери ала была ниже ввиду наличия микропор и микротрещин, поэтому глубина лунок, образованньгх j;iy4oM лазера, бы

5

о

п 5

0

5

рабатьшаемой поверхности,

На обрабатываемую таким образом поверхность наносили пороиюк из никеля тетрафторбората калия, который впрессовывали в лунки роликовой накаткой и оплавляли при плотности энергии 2-5 Дж/мм и диаметре пятна, равном расстоянию между лунками, KBF являлся флюсом. При его содержании меньше 15% не обеспечивалась требуемая герметичность наплавки ввиду наличия окислов. При увеличении содержания КНР,), более 20% уменьшалась локальная плотность наплавки, что также снижало герметичность изделия. При диаметре лунок I,5i2 мм диаметр пятна оплавления составлял 2-3 мм, т.е. был равен расстоянию между центрами соседних лунок,

При расстоянии между соседними лунками больше 2d локальная плотность наплавки бьша ниже требуемой для герметичности деталей. Если оно было меньше 1,5d, то возрастали энергетические затраты на лазерную термообработку.

Применение роликовой накатки для впрессовывания наплавляемого материала повьЕиало локальную плотность наплавки, а следовательно, и герме- ткчность детали, а также существенно снижало шероховатость поверхности. Поэтому способ лазерной наплавки являлся финишной операцией, не требующей последующей механической обработки детали.

Испытания деталей пневмоарматуры, в которых была обнаруженная и устранена негерметичность материала, показали их 100%-ную надежность.

Формула изобретения

Способ контроля герметичности металла, при котором выявляют несплошПрим еч ан ие. h, d - глубина и диаметр лунку на герметичном участке поверхности; h, d - соответственно в области нарушения герметичности.

1593852

ности, отличающийся тем, -ЧТО, с целью повьппення качества контроля деталей пневмоаппаратуры, выявление несплошностей осуществляют серией импульсов лазерного из 1учения с плотностью энергии 5-10 Лж/мм, длительностью 3-А мс, формируя лунки, при этом расстояние между их центрами, выбирают равным 1,5-2 диаметрам лунок.

| Сварка в машиностроении | |||

| Под редо Ю.Н.Зорина, М.: Машиностроение, 1979, с | |||

| ПРИСПОСОБЛЕНИЕ ДЛЯ АВТОМАТИЧЕСКОЙ БОКОВОЙ СТАБИЛИЗАЦИИ | 1921 |

|

SU445A1 |

Авторы

Даты

1990-09-23—Публикация

1987-08-12—Подача