Изобретение относится к области сварочного производства и может быть использовано при получении износостойких покрытий на деталях из углеродистых и низколегированных сталях, работающих в условиях абразивного износа.

Известен способ электродуговой наплавки износостойких покрытий [1], заключающийся в наплавке в среде защитных газов композиционного износостойкого слоя с армирующими частицами, на которые предварительно наносят слой электроизолирующего и термозащитного покрытия. К недостаткам данного способа относится сложность и многооперационность подготовки армирующих частиц.

Известен также способ наплавки [2], сущность способа заключается в электродуговой наплавке износостойких покрытий на поверхность деталей из углеродистых и низколегированных сталей с использованием в качестве присадочного материала проволоки из алюминия или его сплавов. Наплавку проводят в среде защитных газов при режимах, обеспечивающих формирование наплавленного слоя с содержанием алюминия 20-40% (по массе).

Такая совокупность новых признаков с известными позволяет повысить износостойкость наплавленных слоев и снизить их стоимость.

В способе электродуговой наплавки в защитных газах износостойких покрытий на поверхность деталей из углеродистых и низколегированных сталей в качестве присадочного материала используют алюминиевую проволоку или проволоку из алюминиевых сплавов. Наплавка проводится при режимах, обеспечивающих формирование наплавленного слоя с содержанием алюминия 20-40% (по массе).

При содержании алюминия в пределах 20-40% металл шва содержит интерметаллидную фазу FeAl. Примером применения данного способа является способ ручной аргонодуговой сварки неплавящимся электродом, при котором в качестве присадочного материала используют алюминиевую проволоку диаметром 2 мм. Наплавку проводят при силе сварочного тока 100 А и скорости сварки 12 м/мин. Расход проволоки 1 м на 1 м шва. При таких режимах обеспечивается получение металла шва с содержанием алюминия в пределах 20-40%.

Однако недостатком данного способа является ограниченная износостойкость наплавленных слоев, из-за небольшой величины сварочного тока, вследствие происходит слабое проплавление наплавляемых слоев и, значит, они легко отслаиваются.

Задачей заявляемого изобретения является повышение износостойкости наплавляемых слоев и снижение их стоимости.

Задача решается следующим образом. Способ включает в себя электродуговую наплавку износостойкого покрытия на сталь Hardox 400, посредством сварки плавлением с использованием наносимого материала в виде порошковых проволок EnDOtec DO*30, или EnDOtecDO*33, или SK А 70-G диаметром 1,6 мм в среде защитного газа состава Ar 82%, CO2 18% при сварочном токе 250-300 А, напряжении на дуге 30-35 В и последующую импульсно-периодическую электронно-пучковую обработку, при давлении в вакуумной камере 1⋅10-2 Па, с индукцией 0,02-0,03 Тл, при диаметре пучка от 40 до 10 мм, длительности импульса от 25 до 30 мкс, плотности энергии 15-20 Дж/см2.

Сталь Hardox 400 перед формированием наплавки была подвергнута закалке, что привело к формированию характерной для такого типа термической обработки тонкодисперсной высокодефектной структуры на основе α-железа, содержащей наноразмерные частицы карбида железа. Закалка стали привела к формированию мартенсита, по морфологическому признаку относящегося к пакетному. Скалярная плотность дислокаций кристаллов пакетного мартенсита достигает 10⋅1010 см-2. Поперечные размеры кристаллов пакетного мартенсита исследуемой стали изменяются в пределах от 0,1 до 0,25 мкм. Последующий отпуск закаленной стали сопровождался выделением наноразмерных частиц карбидной фазы игольчатой морфологии. Индицирование микроэлектронограмм, полученных с частиц карбидной фазы, показал, что они являются карбидом железа - цементитом. На поверхности стали сварочным методом формировали покрытия толщиной 3-5 мм. Элементный состав порошковых проволок приведен в табл. 1.

Конечным результатом высокоэнергетической обработки материала является получение поверхностного слоя с физико-механическими свойствами, существенно превышающими соответствующие свойства основного материала, и размытой границей раздела с основой. Последнее определяет полную совместимость упрочненного слоя с основным материалом, обеспечивающую его высокую стойкость к внешнему воздействию.

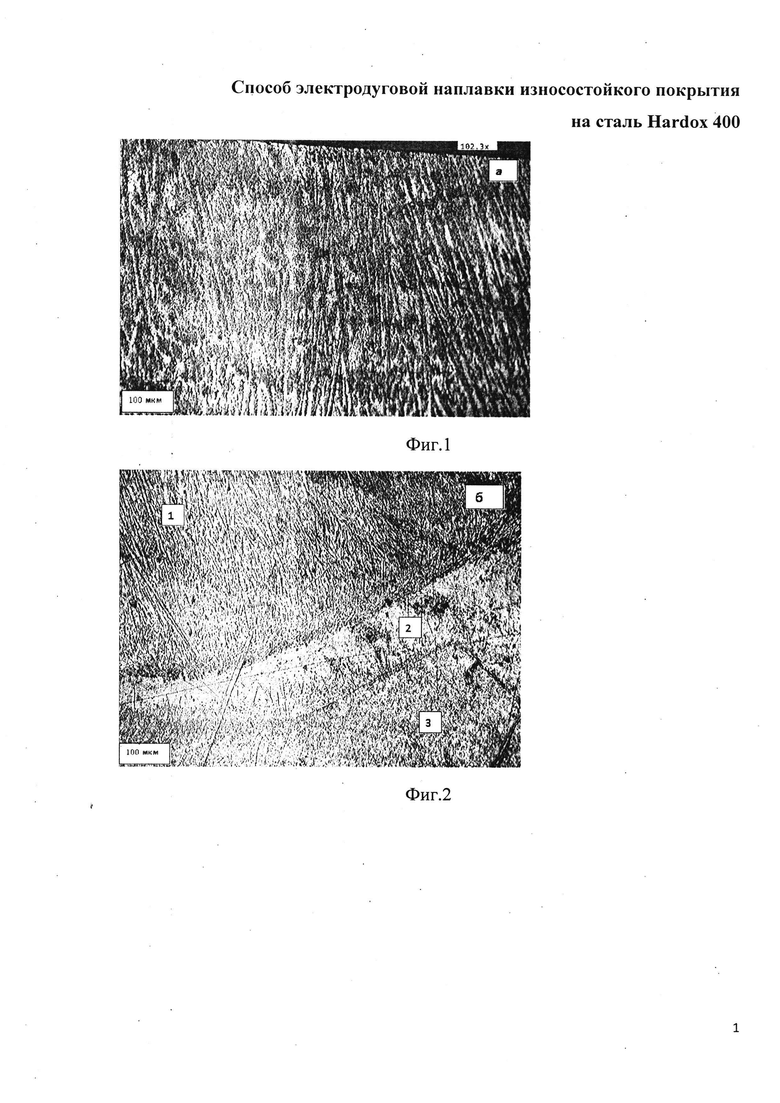

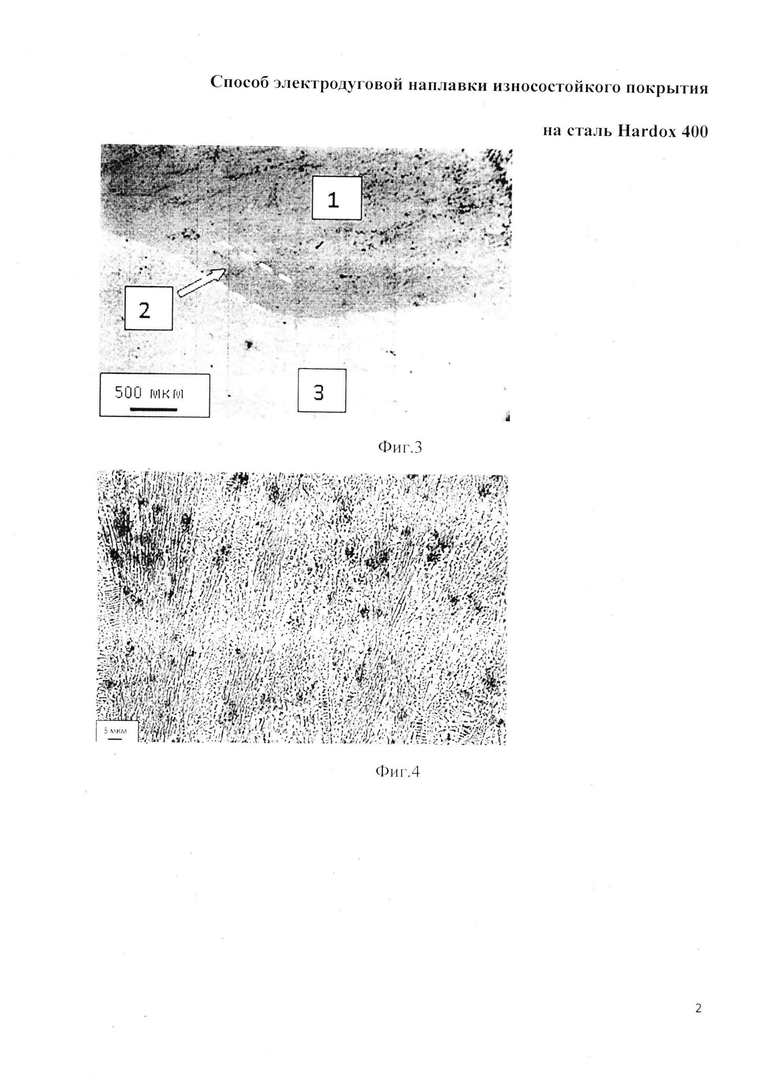

Способ поясняется чертежом, где на фиг. 1 представлен слой наплавки на образце стали. На фиг. 2 - поперечный шлиф образца; цифрами указаны формирующиеся в покрытии слои (2 - переходный слой, 3 - слой термического преобразования стали). Структуру и элементный состав наплавки анализировали в двух сечениях - в сечении, параллельном поверхности наплавки, и в сечении, перпендикулярном наплавленному слою.

Исследование структуры элементарного и фазового состава покрытий осуществляли методами рентгенофазового анализа, оптической и сканирующей электронной микроскопии. В сечении, параллельном поверхности изделия, наплавка имеет островковую структуру. Островки размерами 15-20 мкм разделены прослойками толщиной 3-5 мкм. Островки и прослойки, их разделяющие, структурированы. Размеры областей субструктуры островков изменяются в пределах от 0,25 до 0,5 мкм, прослоек - от 1,5 до 2,5 мкм.

Наплавка является пористым материалом. Размеры пор изменяются в пределах от 0,3 до 1,5 мкм. Количество микропор на единицу площади поверхности наплавки 3,1⋅104 мм-2.

Анализ поперечного шлифа наплавки на образце стали, позволил выявить многослойную структуру, представленную собственно слоем наплавки, переходным слоем и слоем термического преобразования стали. Выявленные слои различаются морфологией организации структуры и, естественно, элементным и фазовым составом. Анализируя представленные на фиг. 3 и фиг. 4. изображения морфологических особенностей выявленных слоев, можно отметить, что кристаллизация собственно наплавки сопровождается формированием столбчатой структуры фиг. 4, которая ориентирована практически перпендикулярно поверхности наплавки (поверхности образца стали).

Столбчатая структура представлена чередующимися слоями толщиной 8-10 мкм, различающимися типом субструктуры и, соответственно, контрастом травления фиг. 4. Слои первого типа характеризуются пластинчатой структурой, ориентированной вдоль оси слоя. Толщина пластинок и прослоек, их разделяющих, изменяется в пределах от 50 до 100 нм. Слои второго типа имеют структуру пластинчатого и глобулярного типа. По мере удаления от поверхности наплавки пластинчатая структура слоев первого типа вырождается и на границе с переходным слоем полностью исчезает. Особенностью переходного слоя является глобулярный тип структуры. Размеры глобул изменяются в пределах от 1,5 до 3,0 мкм. Глобулы фрагментированы, т.е. разбиты на некоторое количество областей. Очень важным при формировании наплавки является вопрос о состоянии границы раздела материала наплавки и стали. Результаты исследования позволяют заключить, что граница раздела характеризуется наличием микротрещин, микропор, расположенных строчками, и протяженных прослоек второй фазы. Следует отметить, что микротрещины располагаются как вдоль границы раздела, так и под некоторым углом к ней, распространяясь в объем стали и/или наплавки.

Таким образом, формирование наплавки на поверхности стали Hardox 400 сопровождается созданием многослойной структуры, слои которой различаются морфологией элементов субструктуры. Граница раздела наплавка/сталь характеризуется наличием микропор и микротрещин, что указывает на присутствие в материале упругих напряжений.

Фазовый анализ осуществляли методами дифракционной электронной микроскопии угольных реплик с экстрагированием частиц с травленой поверхности наплавки. С экстрагированных частиц получали микроэлектронограмму, которую подвергали индицированию по методике, подробно изложенной в [4-6]. В результате индицирования микроэлектронограмм, полученных с экстрагированных частиц, выявлены рефлексы следующих фаз: Fe23(C, В)6; FeB; Fe3C; (Fe, Si)3B.

Импульсно-периодическая ЭПО поверхности наплавляемого покрытия с поверхностной плотностью поглощаемой энергии 15-20 Дж/см2, длительностью импульсов от 25 до 30 мкс, при давлении в вакуумной камере 1⋅10-2 Па, с индукцией 0,02-0,03 Тл, при диаметре пучка от 40 до 10 мм, длительности импульса от 25 до 30 мкс, плотности энергии 15-20 Дж/см2 приводит к выглаживанию рельефа поверхности до образования зеркального блеска.

Первая система, образованная полым электродом и катодом, составляет систему инициирующего разряда, функционирующего при относительно высоком (~1 Па) давлении в течение относительно короткого (до 25 мкс) промежутка времени. Для снижения напряжения зажигания инициирующего разряда цилиндрический электрод помещен в магнитное поле с индукцией 0,1 Тл постоянных кольцевых магнитов. Инициирующий разряд зажигается первоначально в тлеющем режиме. Через 10-15 мкс после подачи напряжения на инициирующий разряд производится подача напряжения на основную разрядную систему. Устойчивое зажигание основного разряда даже при относительно низком приложенном напряжении (≥100 В) определяется наличием плазмы, созданной инициирующим разрядом и выбором полярности напряжения на первой разрядной системе. Для создания перепада давлений между двумя разрядными системами, служащего для облегчения зажигания инициирующего разряда и снижения давления в ускоряющем промежутке, связь между ними осуществляется через малый, диаметром 6 мм контрагирующий канал, затянутый мелкоструктурной эмиссионной сеткой с прозрачностью 50-60%.

Трибологические характеристики покрытия выявляли путем определения износостойкости и коэффициента трения (триботестер Tribotechnic). Испытания проводили при следующих условиях: в качестве контртела использовали шарик диаметром 3 мм из твердого сплава ВК8. Контртело перемещалось по поверхности образца вдоль окружности диаметром 4 мм с линейной скоростью 2 см/с при нормальной нагрузке 5 Н. Полное число оборотов контртела 5000.

Прочностные характеристики покрытия определяли, анализируя микротвердость (прибор HVS-1000A). Нагрузка на индентор составляла 1 Н.

Таким образом, формирование наплавки на поверхности стали Hardox 400 сопровождается созданием многослойной структуры, слои которой различаются морфологией элементов субструктуры. Граница раздела наплавка/сталь характеризуется наличием микропор и микротрещин, что указывает на присутствие в материале упругих напряжений.

Ниже минимальных значений тока 250 А, напряжения на дуге 30 В, индукции 0,02 Тл, длительности импульса 25 мкс и плотности энергии 15 Дж/см2 наплавляемое покрытие обладает низкой прочностью соединения с поверхностью детали, что может привести к его отслоению. Если взять значения выше выбранных максимальных, для тока - выше 300 А, для напряжения на дуге - выше 35 В, для индукции - выше 0,03 Тл, длительности импульса - выше 30 мкс и плотности энергии - выше 20 Дж/см2 происходит перегрев детали, а также сильное испарение наносимого покрытия [3].

Примеры конкретного осуществления способа

Пример 1

Обработке подвергали образец стали Hardox 400, использовали порошковую проволоку EnDOtec DO*30 диаметром 1,6 мм в среде защитного газа состава Ar 82%, CO2 18% при сварочном токе 250 А, напряжении на дуге 30 В и последующую импульсно-периодическую электронно-пучковую обработку, при давлении в вакуумной камере 1⋅10-2 Па, с индукцией 0,02 Тл, при диаметре пучка 40 мм, длительности импульса 25 мкс, плотности энергии 15 Дж/см2.

Установлено, что формирование наплавки на поверхности стали Hardox 400 порошковой проволокой EnDOtec DO*33 сопровождается созданием многослойной структуры, слои которой различаются морфологией элементов субструктуры. Выявлен градиентный характер структуры как наплавки в целом, так и каждого из обнаруженных слоев. Установлено, что граница раздела наплавка/сталь характеризуется наличием микропор и микротрещин, что указывает на присутствие в материале упругих напряжений.

Пример 2

Обработке подвергали образец стали Hardox 400, использовали порошковую проволоку EnDOtec DO*30 диаметром 1,6 мм в среде защитного газа состава Ar 82%, CO2 18% при сварочном токе 300 А, напряжении на дуге 35 В и последующую импульсно-периодическую электронно-пучковую обработку, при давлении в вакуумной камере 1⋅10-2 Па, с индукцией 0,03 Тл, при диаметре пучка 10 мм, длительности импульса 30 мкс, плотности энергии 20 Дж/см2.

Дифракционные исследования морфологии и фазового состава материала позволяют заключить, что основной причиной кратного увеличения прочностных и трибологических характеристик наплавки является формирование нано- и субмикроразмерных частиц карбидных, боридных и карбоборидных фаз на основе железа (более 40%).

Пример 3

Обработке подвергали образец стали Hardox 400, использовали порошковую проволоку EnDOtecDO*33 диаметром 1,6 мм в среде защитного газа состава Ar 82%, CO2 18% при сварочном токе 250 А, напряжении на дуге 30 В и последующую импульсно-периодическую электронно-пучковую обработку, при давлении в вакуумной камере 1⋅10-2 Па, с индукцией 0,02 Тл, при диаметре пучка 40 мм, длительности импульса 25 мкс, плотности энергии 15 Дж/см2.

Получили образец с поверхностным слоем наплавки, характеризующимся (по отношению в подложке) пониженной износостойкостью и более высоким значением коэффициента трения. Установлено, что микротвердость наплавленного слоя остается неизменной по всей глубине до 4,0 мм и превышает микротвердость подложки в 2,4 раза; износостойкость поперечного шлифа наплавки в 3 раза выше износостойкости исходной стали, а коэффициент трения в 2 раза ниже коэффициента трения исходной стали.

Пример 4

Обработке подвергали образец стали Hardox 400, использовали порошковую проволоку EnDOtecDO*33 диаметром 1,6 мм в среде защитного газа состава Ar 82%, CO2 18% при сварочном токе 300 А, напряжении на дуге 35 В и последующую импульсно-периодическую электронно-пучковую обработку, при давлении в вакуумной камере 1⋅10-2 Па, с индукцией 0,03 Тл, при диаметре пучка 10 мм, длительности импульса от 30 мкс, плотности энергии 20 Дж/см2.

Установлено, что микротвердость наплавленного слоя остается неизменной по всей глубине до 4,0 мм и превышает микротвердость подложки в 2,4 раза; износостойкость поперечного шлифа наплавки в 3 раза выше износостойкости исходной стали, а коэффициент трения в 2 раза ниже коэффициента трения исходной стали.

Пример 5

Обработке подвергали образец стали Hardox 400, использовали порошковую проволоку SK A 70-G диаметром 1,6 мм в среде защитного газа состава Ar 82%, CO2 18% при сварочном токе 250 А, напряжении на дуге 30 В и последующую импульсно-периодическую электронно-пучковую обработку, при давлении в вакуумной камере 1⋅10-2 Па, с индукцией 0,02 Тл, при диаметре пучка 40 мм, длительности импульса 25, плотности энергии 15 Дж/см2.

Выявлено, что формирование наплавки на поверхности стали сопровождается созданием многослойной структуры, слои которой различаются морфологией элементов. субструктуры. Объем наплавки характеризуется наличием микропор, макро- и микротрещин, что указывает на упруго-напряженное состояние материала. Источниками трещин являются крупные включения второй фазы и дендриты кристаллизации.

Пример 6

Обработке подвергали образец стали Hardox 400, использовали порошковую проволоку SK A 70-G диаметром 1,6 мм в среде защитного газа состава Ar 82%, CO2 18% при сварочном токе 300 А, напряжении на дуге 35 В и последующую импульсно-периодическую электронно-пучковую обработку, при давлении в вакуумной камере 1⋅10-2 Па, с индукцией 0,03 Тл, при диаметре пучка 10 мм, длительности импульса 30 мкс, плотности энергии 20 Дж/см2.

Выявленное кратное (более двух раз) увеличение износостойкости наплавленного слоя по отношению к объему стали, что обусловлено формированием субмикро- и наноразмерной структуры кристаллизации α-фазы и выделением большого объема высокопрочных частиц карбидных и боридных фаз.

Источники информации

1. Способ электродуговой наплавки износостойкими композиционными материалами с зернистой упрочняющей фазой. Заявка на изобретение RU 2000127382/02. Дата публикации 2002.11.10.

2. Способ наплавки. SU 158785 А, 12.11.1963. Бюллетень №22.

3. Структура и свойства композиционных износостойких наплавок на сталь / Е.В. Капралов, Е.А. Будовских, В.Е. Громов, С.В. Райков, Ю.Ф. Иванов. - Новокузнецк: Изд. центр СибГИУ, 2014. - 116 с.

4. Коваль Н.Н., Иванов Ю.Ф. Наноструктурирование поверхности металлокерамических и керамических материалов при импульсной электронно-пучковой обработке // Изв. вуз. Физика. - 2008. - №5. - С. 60-76.

5. Коваль Н.Н., Сочугов Н.С., Иванов Ю.Ф., Оскомов К.В., Гончаренко И.М., Захаров Н.А. Оборудование и технологии создания наноструктурных покрытий на поверхности твердых тел методами вакуумной электронно-ионно-плазменной модификации // Материалы научной сессии Президиума Сибирского отделения РАН 22.12.2006 г. - Новосибирск: Изд-во СО РАН, 2007. - С. 85-93.

6. Grigoriev S.V., Devjatkov V.N., Koval N.N., Teresov A.D. The Automated lnstallation for Surface Modification of Metaland Ceramic-Metal Materials and Products by Intensive Pulse Sub-Millisecond Electron Beam. // 9th International Conference on Modification of Materials with Particle Beams and Plasma Flows: Proceedings. Tomsk: Publishing house of the IAO SB RAS, 21-26 September 2008, pp. 19-22.

| название | год | авторы | номер документа |

|---|---|---|---|

| Защитное износостойкое покрытие на детали из немагнитной стали и способ его формирования | 2023 |

|

RU2815931C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ НА ОСНОВЕ ДИБОРИДА ТИТАНА И МОЛИБДЕНА НА СТАЛЬНЫЕ ПОВЕРХНОСТИ | 2014 |

|

RU2583227C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ НА ОСНОВЕ ДИБОРИДА ТИТАНА И НИКЕЛЯ НА СТАЛЬНЫЕ ПОВЕРХНОСТИ | 2014 |

|

RU2583228C1 |

| Порошковая проволока | 2021 |

|

RU2757635C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ДЕТАЛЕЙ | 2005 |

|

RU2299115C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ ДЛЯ НАПЛАВКИ УЗЛОВ ИЛИ ЛИТЫХ ДЕТАЛЕЙ ИЗ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2008 |

|

RU2374055C1 |

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ | 2006 |

|

RU2307727C1 |

| Способ автоматической электродуговой наплавки и установка для его осуществления | 1989 |

|

SU1741998A1 |

| Порошковая проволока | 2024 |

|

RU2825974C1 |

| Порошковая проволока для дуговой наплавки подслоя | 2024 |

|

RU2830087C1 |

Изобретение относится к области сварочного производства и может быть использовано при получении износостойких покрытий на деталях из углеродистых и низколегированных сталях, работающих в условиях абразивного износа. Способ включает электродуговую наплавку износостойкого покрытия на сталь Hardox 400 посредством сварки плавлением с использованием порошковой проволоки EnDOtec DO*30, или EnDOtecDO*33, или SK A 70-G диаметром 1,6 мм в среде защитного газа состава: Ar 82%, CO2 18%, сварочном токе 250-300 А, напряжении на дуге 30-35 В и последующую импульсно-периодическую электронно-пучковую обработку. Указанную обработку выполняют при давлении в вакуумной камере 1⋅10-2 Па, с индукцией 0,02-0,03 Тл, при диаметре пучка от 40 до 10 мм, длительности импульса от 25 до 30 мкс и плотности энергии 15-20 Дж/см2. 3 з.п. ф-лы, 4 ил., 1 табл., 6 пр.

1. Способ электродуговой наплавки износостойкого покрытия на сталь Hardox 400, включающий сварку плавлением с использованием наносимого материала в виде порошковой проволоки в среде защитного газа состава: Ar 82%, CO2 18%, при сварочном токе 250-300 А, напряжении на дуге 30-35 В и последующую импульсно-периодическую электронно-пучковую обработку при давлении в вакуумной камере 1⋅10-2 Па с индукцией 0,02-0,03 Тл, длительности импульса от 25 до 30 мкс и плотности энергии 15-20 Дж/см2.

2. Способ электродуговой наплавки по п. 1, отличающийся тем, что в качестве наносимого материала используют порошковую проволоку EnDOtecDO*30.

3. Способ электродуговой наплавки по п. 1, отличающийся тем, что в качестве наносимого материала используют порошковую проволоку EnDOtecDO*33.

4. Способ электродуговой наплавки по п. 1, отличающийся тем, что в качестве наносимого материала используют порошковую проволоку SK A 70-G.

| КАПРАЛОВ Е.В | |||

| Способ фотографической записи звуковых колебаний | 1922 |

|

SU400A1 |

| КАПРАЛОВ Е.В | |||

| и др."Структурно-фазовые состояния и свойства покрытий, наплавленных на поверхность стали порошковыми проволоками", "Известия РАН, серия Физическая, 2014, т.78, N10, с.1266-1272 | |||

| СПОСОБ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ | 2007 |

|

RU2355530C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПА | 2004 |

|

RU2279956C1 |

| Способ поверхностного упрочнения металлических изделий | 1989 |

|

SU1687629A1 |

| CN103789524A, 14.05.2014 | |||

| JP2000141037A, 23.05.2000. | |||

Авторы

Даты

2018-01-16—Публикация

2016-07-25—Подача