Изобретение относится к оборудованию для переработки пластмасс, в частности к одночервячным экструдерам. используемым в технологических линиях для производства труб, пленок,листов.

Цель изобретения - снижение энергоемкости процесса переработки и предотвращение износа внутренней рабочей поверхности червячного экструдера в зоне загрузки.

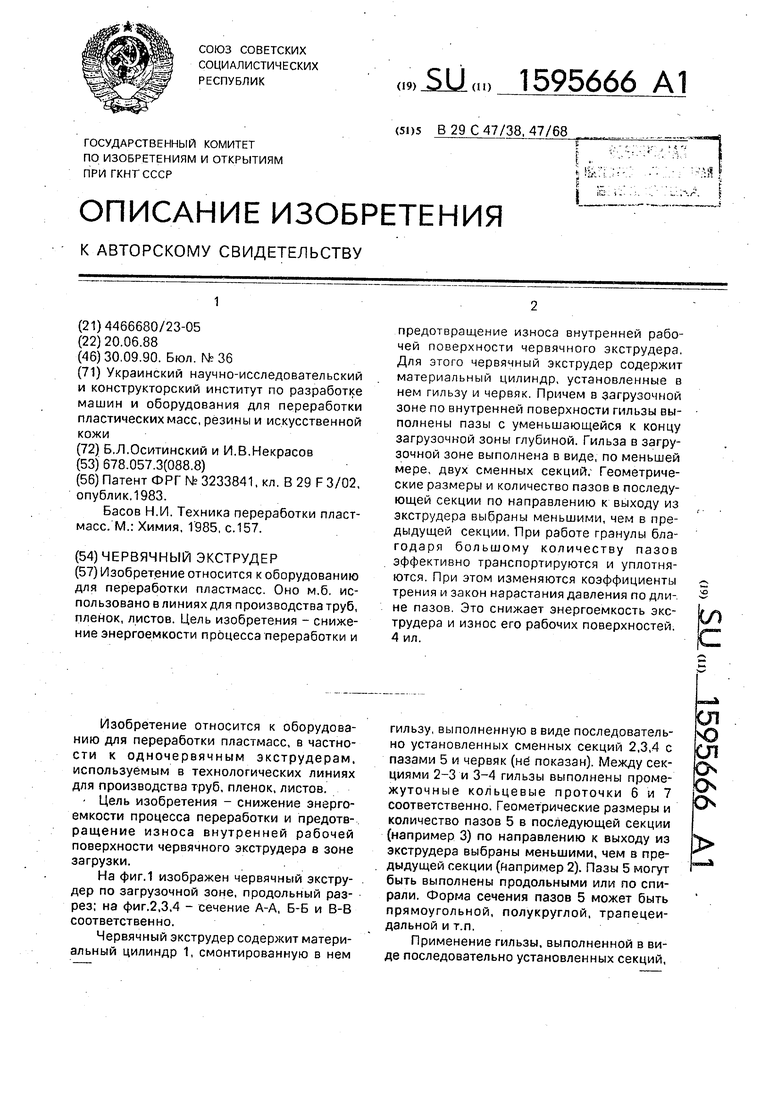

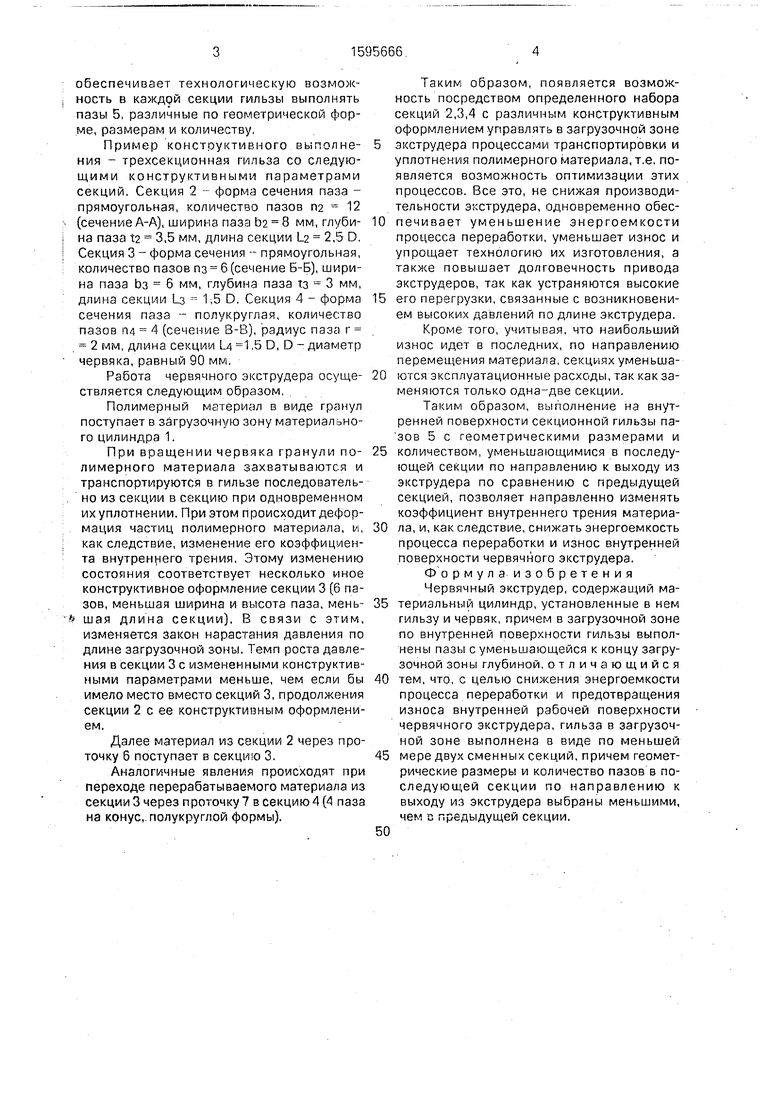

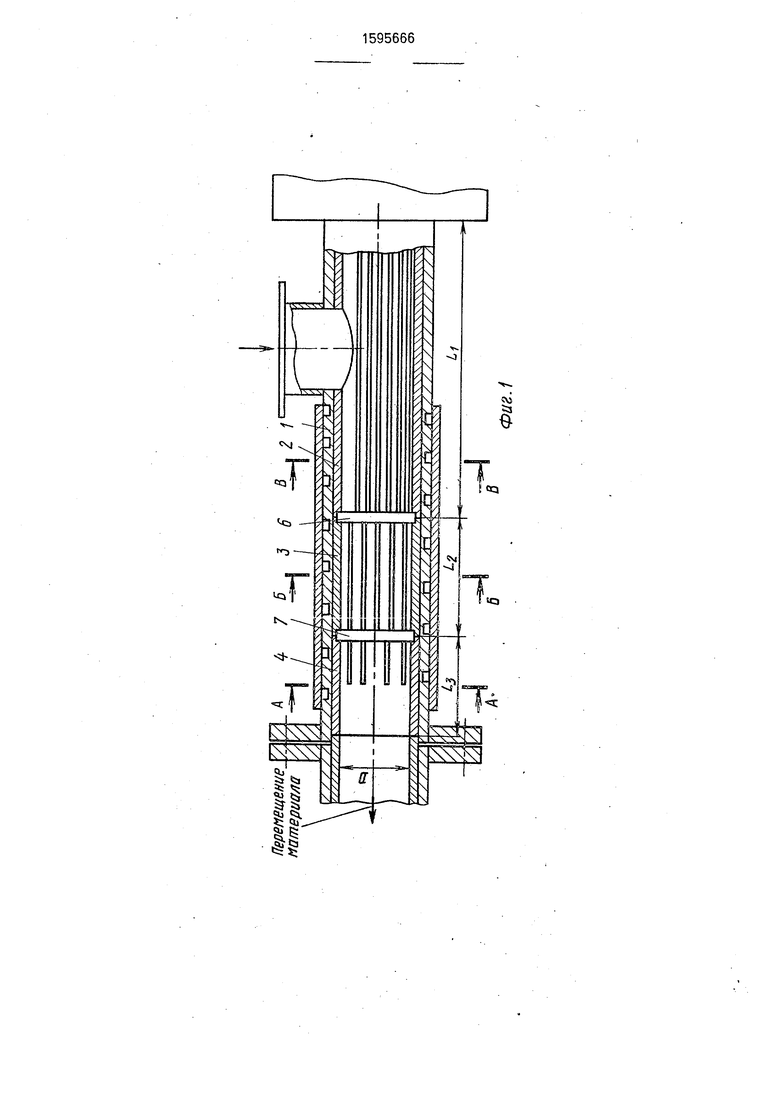

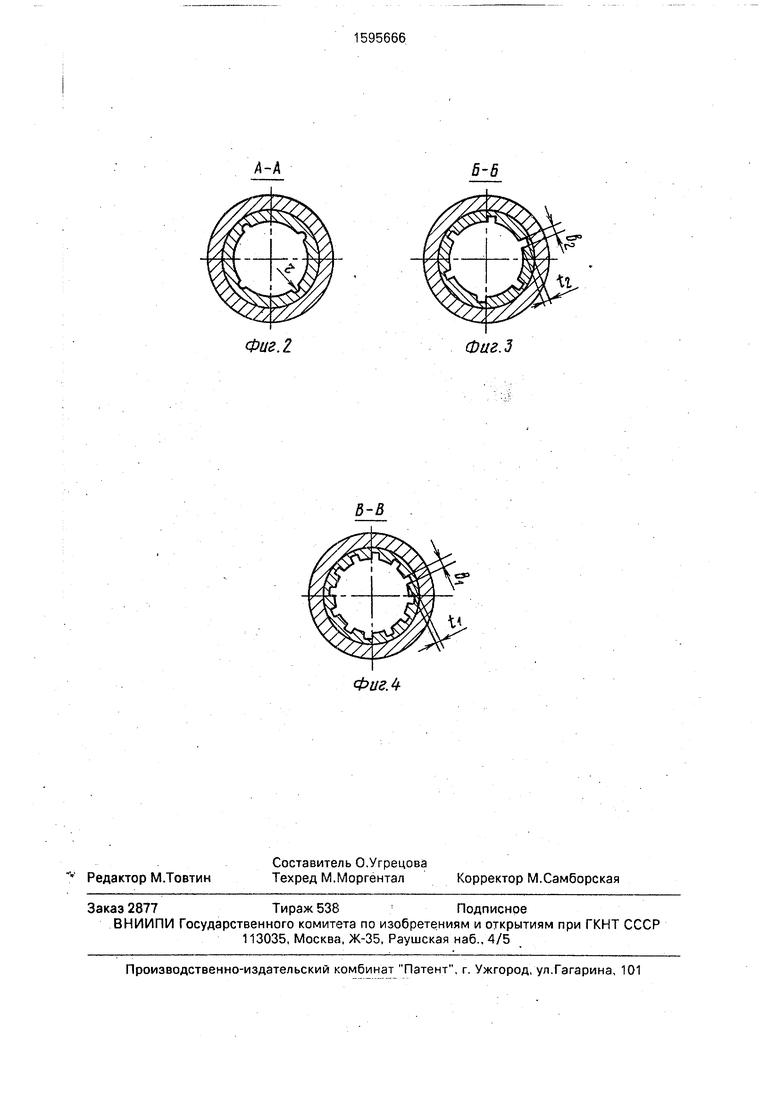

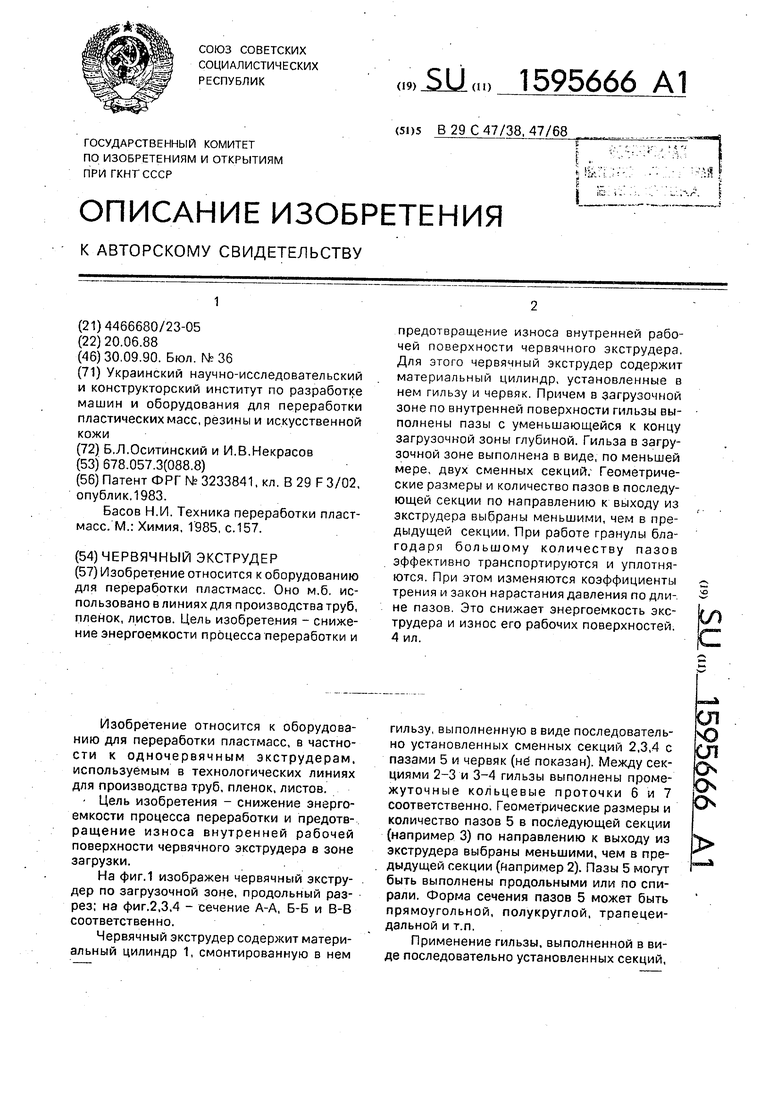

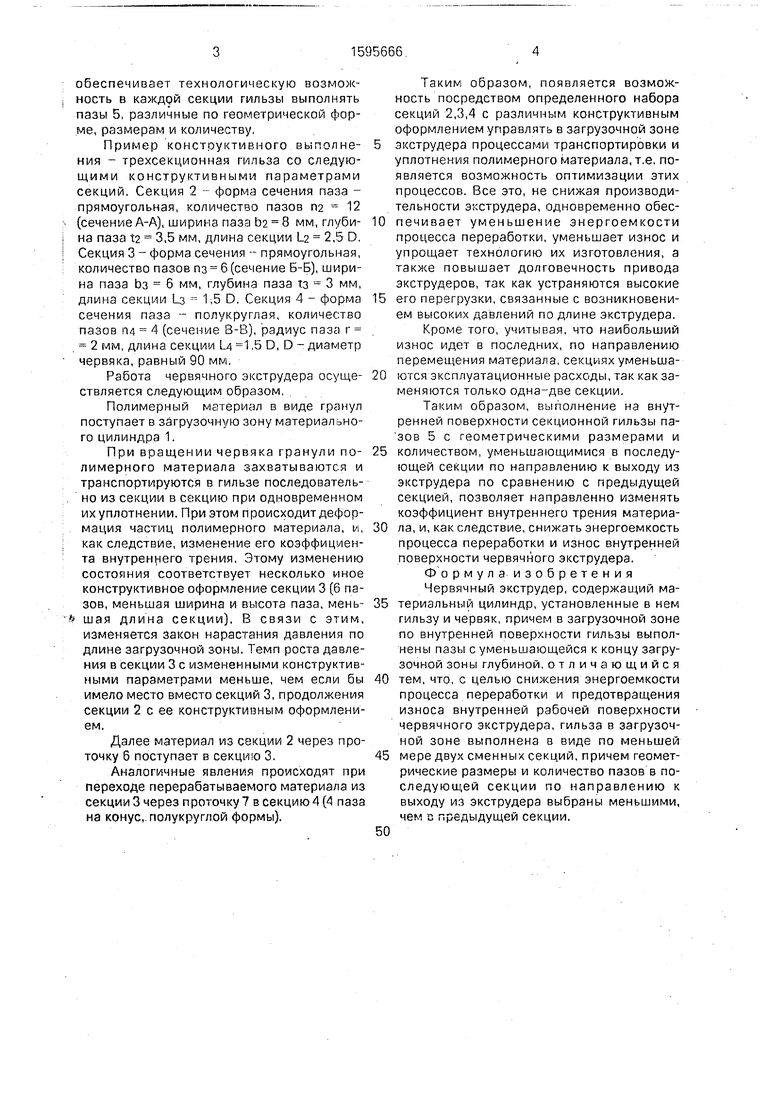

На фиг.1 изображен червячный экстру- дер по загрузочной зоне, продольный раз- рез: на фиг.2,3,4 - сечение А-А, Б-Б и В-В соответственно.

Червячный экструдер содержит материальный цилиндр 1, смонтированную в нем

гильзу, выполненную в виде последовательно установленных сменных секций 2,3,4 с пазами 5 и червяк (не показан). Между секциями 2-3 и 3-4 гильзы выполнены промежуточные кольцевые проточки 6 и 7 соответственно. Геометрические размеры и количество пазов 5 в последующей секции (например 3) по направлению к выходу из экструдера выбраны меньшими, чем в предыдущей секции (например 2). Пазы 5 могут быть выполнены продольными или по спирали. Форма сечения пазов 5 может быть прямоугольной, полукруглой, трапецеидальной и т.п.

Применение гильзы, выполненной в виде последовательно установленных секций.

ю

О1

DS

о

|О

обеспечивает технологическую возможность в каждой секции гильзы выполнять пазы 5, различные по геометрической форме, размерам и количеству.

Пример конструктивного выполнения - трехсекционная гильза со следующими конструктивными параметрами секций. Секция 2 -- форма сечения паза - прямоугольная, количество пазов П2 12 (сечение А-А), ширина паза Ь2 8 мм, глубина паза t2 3,5 мм, длина секции L2 2,5 D. Секция 3 - форма сечения - прямоугольная, количество пазов пз 6 (сечение Б-Б), ширина паза Ьз 6 мм, глубина паза t3 3 мм, длина секции La - 1,5 D. Секция 4 - форма сечения паза - полукруглая, количество пазов П4 4 (сечение В-В), радиус паза г 2 мм, длина секции Ц 1.5 D, D - диаметр червяка, равный 90 мм.

Работа червячного экструдера осуществляется следующим образом.

Полимерный материал в виде гранул поступает в загрузочную зону материального цилиндра 1.

При вращении червяка гранули полимерного материала захватываются и транспортируются в гильзе последователь- но из секции в секцию при одновременном их уплотнении. При этом происходитдефор- мация частиц полимерного материала, и, как следствие, изменение его коэффициента внутреннего трения. Этому изменению состояния соответствует несколько иное конструктивное оформление секции 3 (6 пазов, меньшая ширина и высота паза, мень- шая длина секции). В связи с этим, изменяется закон нарастания давления по длине загрузочной зоны. Темп роста давления в секции 3 с измененными конструктивными параметрами меньше, чем если бы имело место вместо секций 3, продолжения секции 2 с ее конструкти1зным оформлением.

Далее материал из секции 2 через проточку 6 поступает в секцию 3.

Аналогичные явления происходят при переходе перерабатываемого материала из секции 3 через проточку в секцию 4 (4 паза на конус,, полукруглой формы).

Таким образом, появляется возможность посредством определенного набора секций 2,3,4 с различным конструктивным оформлением управлять в загрузочной зоне экструдера процессами транспортировки и уплотнения полимерного материала, т.е. появляется возможность оптимизации этих процессов. Все это, не снижая производительности экструдера, одновременно обес- печивает уменьшение энергоемкости процесса переработки, уменьшает износ и упрощает технологию их изготовления, а также повышает долговечность привода экструдеров, так как устраняются высокие его перегрузки, связанные с возникновением высоких давлений по длине экструдера. Кроме того, учитывая, что наибольший износ идет в последних, по направлению перемещения материала, секциях уменьша- ются эксплуатационные расходы, так как заменяются только одна-две секции.

Таким образом, выполнение на внутренней поверхности секционной гильзы па- зов 5 с геометрическими размерами и количеством, уменьшающимися в последующей секции по направлению к выходу из экструдера по сравнению с предыдущей секцией, позволяет направленно изменять коэффициент внутреннего трения материа- ла, и, как следствие, снижать энергоемкость процесса переработки и износ внутренней поверхности червячного экструдера. Ф о р м у л а и 3 о б р е т е н и я Червячный экструдер, содержащий ма- териальный цилиндр, установленные в нем гильзу и червяк, причем в загрузочной зоне по внутренней поверхности гильзы выполнены пазы с уменьшающейся к концу загрузочной зоны глубиной, отличающийся тем, что. с целью снижения энергоемкости процесса переработки и предотвращения износа внутренней рабочей поверхности червячного экструдера, гильза в загрузочной зоне выполнена в виде по меньшей мере двух сменных секций, причем геометрические размеры и количество пазов в последующей секции по направлению к выходу из экструдера выбраны меньшими, чем 2 предыдущей секции.

Д-А

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКСТРУДЕР ДЛЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2005612C1 |

| Червячный экструдер для переработки полимерных материалов | 1989 |

|

SU1684074A1 |

| Червячный экструдер для переработки полимерных материалов | 1985 |

|

SU1296440A1 |

| СПОСОБ И ОБОРУДОВАНИЕ ДЛЯ ПЛАСТИКАЦИИ И ПОДАЧИ МАКРОМОЛЕКУЛЯРНЫХ МАТЕРИАЛОВ, ОСНОВАННЫЕ НА УДЛИНЕННОМ ТЕЧЕНИИ | 2008 |

|

RU2446943C2 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВЫХ СМЕСЕЙ ЭКСТРУЗИЕЙ, СДВИГОВАЯ ВАЛКОВАЯ ГОЛОВКА И ЭКСТРУДЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2053123C1 |

| Червячный экструдер | 1989 |

|

SU1666332A1 |

| Червячный экструдер для переработки термопластов | 1989 |

|

SU1745553A1 |

| Червячная машина для переработки полимерных материалов | 1988 |

|

SU1666331A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНОГО МАТЕРИАЛА, В ЧАСТНОСТИ, ДЛЯ ИЗГОТОВЛЕНИЯ ОКОН И ДВЕРЕЙ | 1996 |

|

RU2177412C2 |

| Червячный смеситель для переработки полимерных материалов | 1986 |

|

SU1399153A1 |

Изобретение относится к оборудованию для переработки пластмасс. Оно может быть использовано в линиях для производства труб, пленок, листов. Цель изобретения - снижение энергоемкости процесса переработки и предотвращение износа внутренней рабочей поверхности червячного экструдера. для этого червячный экструдер содержит материальный цилиндр, установленные в нем гильзу и червяк. Причем в загрузочной зоне по внутренней поверхности гильзы выполнены пазы с уменьшающейся к концу загрузочной зоны глубиной. Гильза в загрузочной зоне выполнена в виде, по меньшей мере, двух сменных секций. Геометрические размеры и количество пазов в последующей секции по направлению к выходу из экструдера выбраны меньшими, чем в предыдущей секции. При работе гранулы благодаря большому количеству пазов эффективно транспортируются и уплотняются. При этом изменяются коэффициент трения и закон нарастания давления по длине пазов. Это снижает энергоемкость экструдера и износ его рабочих поверхностей. 4 ил.

Фиг.г

Фаг.З

Фиг А

| Патент ФРГ Мг 3233841, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Басов Н.И | |||

| Техника переработки пластмасс | |||

| М.: Химия, 1985, с.157. | |||

Авторы

Даты

1990-09-30—Публикация

1988-06-20—Подача