( СПОСОБ РАЗДЕЛЕНИЯ УГЛЕВОДОРОДНЫХ ГАЗОВЫХ СМЕСЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения пирогазов | 1979 |

|

SU875186A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2003 |

|

RU2247702C2 |

| СПОСОБ КОМПЛЕКСНОГО ИЗВЛЕЧЕНИЯ ЦЕННЫХ ПРИМЕСЕЙ ИЗ ПРИРОДНОГО ГЕЛИЙСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2014 |

|

RU2597081C2 |

| Газохимическое производство этилена и пропилена | 2017 |

|

RU2670433C1 |

| Способ подготовки пирогаза к разделению | 1988 |

|

SU1595877A1 |

| СПОСОБ ПОДГОТОВКИ ТОПЛИВНОГО ГАЗА | 2015 |

|

RU2576769C1 |

| СПОСОБ ПОДГОТОВКИ ТОПЛИВНОГО ГАЗА | 2015 |

|

RU2576723C1 |

| Способ производства этилена и пропилена | 2023 |

|

RU2814255C1 |

| СПОСОБ ПОДГОТОВКИ ТОПЛИВНОГО ГАЗА | 2015 |

|

RU2586554C1 |

| Способ выделения метан-водородной фракции из пирогаза | 1980 |

|

SU1089373A1 |

1

Изобретение относится к разделению газов, преимущественно к технике разделения углеводородов методом компримирования.

Известен способ разделения углеводородных газовых смесей с помощью многоступенчатого компримирования. 6 производстве этилена для cwarw пирогаза применяют четырех- или пятиступенчатые компрессоры. После каждой ступени газ подвергается охлаждению в теплообменниках, которое сопровождается частичной конденсацией углеводородов. При этом наблюдается, с одной стороны, частичная абсорбция легких газов тяжелыми углеводородами, а с другой стороны, за счет равновесного состава фаз, часть относительно тяжелых углеводородов после охлаждения и сепарации остаются в газовой фазе и поступают на следующую ступень сжатия. Согласно данному способу компримирования углеводородных

газовых смесей, газ после каждой ступени сжатия охлаждается в холодильниках и затем отделяется в сепараторе от охлажденного конденсата, который вновь подают на всас данной ступени сжатия или .ей предшествующие. При этом, за счет понижения давления, из конденсата десорбируют легкие газы 11.

Недостатком известного способа является повышенный расход энергии и полимеризация тяжелых ненасыщенных углеводородов при сжатии газа; при этом полимеры и смолы забивают оборудование-(компрессора, холодильники, сепарирующие устройства и т.д.), что приводит к снижению производительности узла компрессии

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ разделения углеводородных газовых смесей методом многоступенчатого компри 4 poвaния с промежуточным охлаждением.

39

абсорбции более легких углеводородг-в контактированием с более тяжелыми углеводородами, десорбции нась щенного абсорбента и последующей сепарации десорбированной смеси .7.1,

Недостатком этого способа является повышенный расход энергии.

Цель изобретения снижение энергозатрат .

Поставленная цель достиггэется согласно способу разделения углеводородных газовых смесей, включающему многоступенчатое компримирование с промежуточным охлаждением, абсорбцию более легких углеводородов контактированием с более тяжелыми угле водородамиJ десорбцию насыщенного абсорбента и последующую сепэаацию десорбированной смеси, газ после компримирования делят на два потока, первый из которых в количестве 8095 вес.| от общего количества газа, подают на стадию абсорбции и затем на стадию десорбции, а второй - непосредственно на стадию десорбции, осуществляемых одновременно с охлаждением десорбированного газа холодным абсорбенторМ; взять1м с последующей ступени разделения„

При этом охлаждение осуществляют подачей холодного абсорбента на стадию десорбции или впрыскиванием в газ перед стадией абсорбции,,

Способ позволяет уменыиить на 10-15% энергозатрать на процесс и полностью избежать полимеризации тяжелых ненасыщенных углеводородов.

П р и м е р 1с Пирогаз, полученный в результате термического разложения углеводородного сырья после охлаждения и первичного фракционирования, поступает при и давлении 0,35 эти на всас гервой ступе ни сжатия компрессора. Сжатый до давления ,S эти пирогаз проходит узел смеше.ния, в который впрыскивается после холодильника холодный абсорбент; делят на два потока и первый (90 вес,и) поступает в среднюю абсорбционную часть вертикального аппарата (скруббера), выполняющего функции десорбера (нижняя часть) абсорбера (средняя часть) и сепаратора (верхняя часть). Холодный абсорбент, введенный впрыском в нагретый, в результате компримиро1зания , до пирогаз, охлаждает его до 30°С абсорбирует из газовой смеси

1606

легкие уГлеводопсды, Десорбция и дополните пьная а(;-сорб /1и и о суще с т вляются 8 вертикалььюм аппарате соответственно Б и средней части аппарата 5 в котором, используются контактнь е устройства - насадка Нагрев конденсат;:, накапливающегося в нижней части аппарата, осуществляется частью нагретого пирогаза5 отбираемого из общего потока сжатого газа,,

Дополнительно ; количество абсорбента для дои3влечения оставшихся в потоке газа, легких углеводородов, аводится в аппарат сзерху (на верхний слой насадки ,

Из нижней аппа :;ата отводится углеводородный конденсат состоящий в основном и;. фракции С и выше, котооый поступает затем на дебутан и 3 а ц и о,,

пает в узел смешенияj куда впрыски20 С, абсорбент .после холодильника) После этого газоный поток проходи стадии десорбции абсорбции и сепарации в соотвсТС вующих аппарата, а зетем поступает на всас третьей ступени компрессооа Нагрев

ступает на послелучлдее разделение на фракции (депропанизаиию). Часть этой фрак11и и nccjie охла кдения в холодильнике используется з качестве холодного a6cop6c:i-iTd в скруббере предыдущей ступени компрессии.

дэЕзления lo а-и тирогзз впрыскивается холодный абсорбент из холодильника в узел смешения. После впрыска пиротаз проходит соответствующие стадии десорбции , абсорбции и сепарации и ПОступае на зсас четвертой ступени.. Для нагрева секции десорбции исгюльзуется поток пирогаза.„

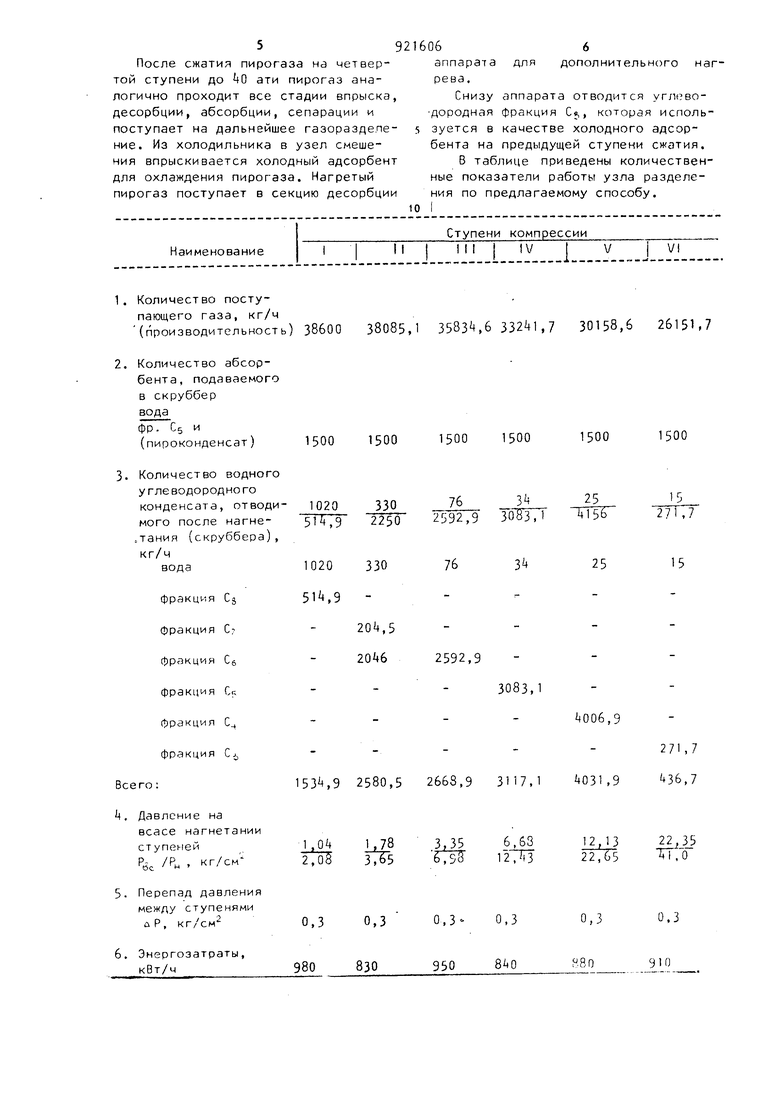

Снизу скруббе|5а отводится углеводородная фракция Со-Cj , которая частично используется в качестве xoJ oднoгo абсорбента на предыдущей ступени сжатия, л основная часть ее поступает на последующее разделение. 59 После сжатия пирогаза на четвертой ступени до 0 ати пирогаз аналогично проходит все стадии впрыска, десорбции, абсорбции, сепарации и поступает на дальнейшее газоразделение. Из холодильника в узел смешения впрыскивается холодный адсорбент для охлаждения пирогаза. Нагретый пирогаз поступает в секцию десорбции 1.Количество поступающего газа, кг/ч (производительность) 38600 38085,1 2,Количество абсорбента, подаваемого в скруббер фр. С5 и (пироконденсат) 1500 3. Количество водного углеводородного конденсата, отводи- 1020 мого после нагне- 51ч,9 2250 лания (скруббера) , кг/ч вода 1020 330 51,9 фракцияCjфракцияС фракцияСб фракцияСк фракцияС фракцияCj, 153,9 2580,5 Всего: Ц. Давление на всасе нагнетании 1.04 1,78 ступеней ТТ 1Ж5 РЙ /РМ , к г/см 5. Перепад давления между ступенями 330 16066 аппарата для дополнительного нагрева. Снизу аппарата отводится углеводородная фракция С,, которая испольs зуется в качестве холодного адсорбента на предыдущей ступени сжатия, В таблице приведены количественные показатели работы узла разделения по предлагаемому способу. ЗЗВЗ.б ,7 30158,6 2615Ь7 1500 1500 76 3 2592,9 ЗОТГ, 2592,9 4006,9 668,9 3117,1 031,9 3,35 6,63 12,13 6,sS 127)1 22,65 7 Ожидаемый годо .ой экономический эффект от внедрения изобретения на установке типа ЭП-60-Z произвойител ностью 60 тыс.т в год составит не менее 150-200 тыс.руб. Суммарный экономический эффект при внедрении на 8-10 подобных действующих установках составит примерно 1,5 1,8 млн.руб. в год„ Формула изобретения 1. Способ разделения углеводород ных газовых смесей, включающий многоступенчатое компримирование с промежуточным охлаждением, абсорбци более легких углеводородов контакти рованием с более тяжелыми углеводородами, десорбцию насыщенного абсор бента и последующую сепарацию десор бированной смеси, отличающийся тем, что, с целью снижения энергозатрат5 газ после компри6мирования делят на два потока, первый из КОТОРЫХ5 составляющий 8095 вес, от общего количества газа, подают на стадию абсорбции и затем на стадию десорбции, а второй - непосредственно на стадию десорбции j, осуществляемых одновременно с охлаждением десорбированного газа холодным абсорбентом, ЕТЗЯТЫМ с последующей ступени разделения, 2, Способ по п, 1„ отличающийся тем, что охлаждение осуществляют подачей холодного абсорбента на стадию десорбции или впрыскиванием в газ перед стадией абсорбции о Источники информации, принятые во внимание при экспертизе 1 Степанов А,Е, Производство низших олефинов Киев,, Наукова думка, 1978 Со 32. 2, Hydrokarbon Processing; 1978j. W II. с„ . (прототип) .

Авторы

Даты

1982-04-23—Публикация

1980-05-16—Подача