1

(61)1565532

(21)4697932/05

(22)31.05.89

(46)07.06.91. Бюл. №21

(72) Ю.Я.Бекесевич, А.С.Бекесевич,

И.В.Огирко и З.С.Рыпянская

(53)678.056(088.8)

(56)Авторское свидетельство СССР № 1565532, кл. В 05 В 1/34, 21.02.89.

(54)РАСПЫЛИТЕЛЬНОЕ УСТРОЙСТВО

(57)Изобретение относится к устройствам для распыления жидкостей и может быть использовано в различных отраслях народного хозяйства для нанесения, например, по- крытий на различные изделия с поверхностями сложной конфигурации. Целью изобретения является расширение технологических возможностей устройства, упрощение его эксплуатации и повышение качества нанесения распыла на изделия за счет автоматического поддержания постоянной проникающей способности распыла и равномерности его нанесения на поверхности сложной конфигурации при измен я юИзобретение относится к устройствам для распыления жидкостей, может быть использовано в различных отраслях народного хозяйства для нанесения, например, покрытий на различные изделия с поверхностями сложной конфигурации и является усовершенствованием устройства по авт. св. № 1565532.

Цель изобретения - расширение технологических возможностей, упрощение эксщемся давлении подаваемой на распыление жидкости путем соответствующего автоматического изменения жесткости, гибкости и упругости шланга в зависимости от изменения давления распыляемой жидкости. Для этого распылительное устройство снабжено гидропневматическим преобразователем-мультипликатором с полостями высокого и низкого давления, при этом полость высокого давления сообщена с полостью между стенками шланга, а полость низкого давления - с внутренним центральным каналом шланга для подачи распыляемой жидкости. При неконтролируемом снижении давления подаваемой на распыление жидкости ниже нормы происходит со- ответствующее пропорциональное снижение давления в полости преобразователя и в полости шланга, вследствие чего уменьшаются усилия, отклоняющие и вызывающие осциллирующее движение головки с соплом и факела распыла в пространстве, а также одновременно снижаются жесткость и упругость и повышается гибкость шланга в целом. 1 ил.

плуатации и повышение качества нанесения распыла на изделия за счет автоматического поддержания постоянной проникающей способности распыла и равномерности его нанесения на поверхности сложной конфигурации при изменяющемся давлении подаваемой на распыление жидкости путем соответствующего автоматического изменения жесткости, гибкости и упругости шланга в зависимости от изменения давления распыляемой жидкости.

i

Ё

О

ел со

00

|

ю

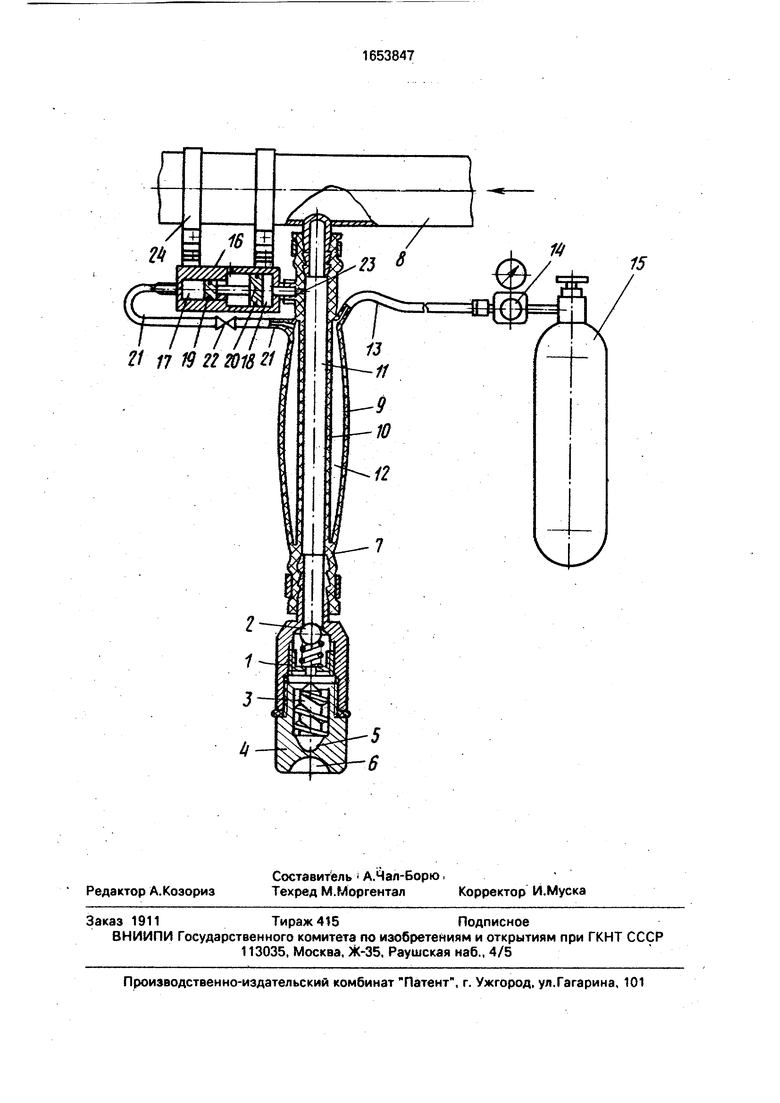

На чертеже изображено распылительное устройство, общий вид.

Распылительное устройство содержит корпус 1 с подпружиненным клапаном 2, винтовой завихритель 3 и соединенную с корпусом распылительную головку 4, которая имеет камеру 5 завихрения и расширяющееся к выходу сопло 6. Камера 5 и сопло

6могут быть выполнены, например, в виде симметричных и противоположно направленных лараболоидов. Корпус 1 соединен посредством гибкого упругого шланга 7, например из стойкой к распыляемой среде резины, с питающим трубопроводом 8, предназначенным для подвода к устройству подлежащей распылению жидкости. Шланг

7выполнен с двойными стенками 9 и 10 и имеет внутренний центральный сквозной канал 11 для подачи распыляемой жидкости из трубопровода 8 в корпус 1. Наружная 9 и внутренняя 10 стенки шланга 7 расположены одна концентрично другой и герметично соединены, например, вулканизацией между собой у концов шланга. При этом между стенками 9 и 10 на всей длине между местами соединения последних образована замкнутая герметичная полость 12. сообщенная посредством, например, гибкого трубопровода 13 последовательно с регулятором 14 давления рабочей среды, например воздуха, и далее с внешним источником 15 этой сжатой среды, например, с баллоном (ре- ссивером) со сжатым воздухом. В качестве рабочей среды, подводимой под давлением в полость 12 шланга 7 от внешнего источника через регулятор 14, может быть принята и жидкость, например вода, масло и т.п.

Кроме того, устройство снабжено гидропневматическим преобразователем- мультипликатором 16, имеющим полости 17 и 18 соответственно высокого и низкого давления. В полости 17 установлен тично примыкающий к ее стенкам поршень 19, а в полости 18- поршень 20. Поршни 19 и 20 жестко связаны между собой и имеют возможность совместного свободного осевого перемещения каждый в своей полости. При этом диаметр поршня 20 больше диаметра поршня 19. Полость 17 сообщена посредством, например, гибкого трубопровода 21 с вентилем 22 с полостью 12 шланга 7. а полость 18 сообщена посредством патрубка 23 с каналом 11 того же шланга 7. Для удобства эксплуатации гидропневматический преобразователь-мультипликатор 16 может быть закреплен, например, посредством хомутов 24 на трубопроводе 8.

Распылительное устройство работает следующим образом.

Подлежащая распылению жидкость подается под давлением по трубопроводу 8 и

далее через гибкий шланг 7 в корпус 1, где она. отжимая клапан 2, поступает в завихритель 3. Взаимодействуя с винтовыми поверхностями эавихрителя 3. движущийся поток жидкости закручивается (эавихряется) и по0 ступает в таком виде в камеру 5 распылительной головки 4. где он, вращаясь, принимает форму параболоида камеры 5 и, смещаясь в сторону сопла 6. ускоряет свое движение. При выходе потока через сопло 6

5 наружу он в параболоиде сопла и за его пределами разрушается под действием центробежных сил и образует мелкодисперсный распыл, который формируется в факел, соответствующий по форме параболоиду

0 сопла 6. Одновременно с вращательным и осевым движением жидкости внутри распылительной головки 4 возникают дисбаланс- ные течения, под воздействием реакций которых корпус 1 совместно с головкой 4

5 начинает двигаться. Ввиду того, что корпус 1 закреплен на конце гибкого упругого шланга 7, движение распылительной головки 4 с соплом 6 совместно с корпусом 1 происходит по круговой траектории, а их

0 общая ось описывает поверхность конуса, что обеспечивает повышение проникающей способности распыла факела при напылении, например, покрытий из распыляемой жидкости на труднодоступные поверхности

5 изделий сложной конфигурации. При этом угол при вершине конуса, описываемого осью распылительной головки 4 и сопла 6, а следовательно, и проникающая способность факела распыла будут тем больше.

0 чем меньше жесткость и упругость и чем больше гибкость шланга 7, и наоборот. Поэтому при необходимости, например, через определенный период работы устройства сужения зоны обработки поверхности изде5 лия за счет уменьшения проникающей способности факела распыления, в частности, при неизменном давлении подаваемой на распыление жидкости, например, для обеспечения более насыщенного нанесения рас0 пыла на поверхность обрабатываемого изделия от внешнего источника 15 через регулятор 14 по трубопроводу 13 подают в полость 12 между стенками 9 и 10 шланга 7 рабочую среду - сжатый воздух под опреде5 ленным давлением. При этом вентиль 22 на трубопроводе 21 перекрыт. Воздействуя на упругие стенки полости 12, сжатый воздух деформирует их, что вызывает повышение внутренних напряжений в материале стенок 9 и 10 шланга 7. В результате этого жесткость и упругость шланга 7 в целом повышаются, а его гибкость снижается, что в случае неизменного давления жидкости, подаваемой на распыление по трубопроводу 8, приводит к ограничению пространственного перемещения факела распыла под воздей- ствием постоянных реакций от дисбаланс- ных течений в распылительной головке 4 и сужает в процессе распыления зону обработки поверхности изделия на требуемую величину. Плавно изменяя посредством ре- гулятора 14 давление воздуха, подаваемого по трубопроводу 13 в полость 12, обеспечивают дистанционное плавное изменение жесткости, упругости и гибкости шланга 7 и тем самым плавно и дистанционно изменя- ют зону обработки поверхности изделий в процессе распыления.

В случае же периодической необходимости плавного увеличения зоны обработки поверхности изделия и повышения прони- кающей способности факела распыления в процессе распыления, например, при обработке труднодоступных поверхностей изделий сложной конфигурации производят посредством регулятора 14, плавное сниже- ние давления воздуха, поступающего в полость 12 шланга 7, вследствие чего жесткость и упругость последнего уменьшаются, а его гибкость возрастает, что ведет к увеличению пространственных перемеще- ний факела распыла совместно с головкой 4 и повышению зоны охвата факелом поверхности изделия.

При необходимости поддержания неизменной заданной проникающей способно- сти факела распыления и обеспечения за счет этого требуемой равномерности нанесения распыла на заданную зону обработки поверхности изделия при возможных в процессе распыления колебаниях давления жидкости, подаваемой на распыление в корпус 1 и головку 4 из трубопровода 8. открывают вентиль 22 и сообщают полость 17 гидропневматического преобразователя- мультипликатора 16 посредством трубопро- вода 21с полостью 12 шланга 7. При этом в полости 17 устанавливается такое же давление рабочей среды, как и в полости 12 шланга 7, а в полости 18 преобразователя 16 устанавливается такое давление жидкости, как и в канале 11 шланга 7. Под воздействием указанных давлений жидкости в полости 18 и рабочей среды в полости 17 связанные между собой поршни 19 и 20 занимают определенное положение относительно поло- стей 17 и 18 и находятся в уравновешенном состоянии. Так как площадь поршня 20 больше площади поршня 19. то соотношение между ними определяет соотношение

между величинами давлений в полостях 18 и 17, которые устанавливаются в процессе работы устройства. В то же время указанное соотношение площадей поршней 20 и 19 определяет обеспечиваемую преобразователем 16 степень мультипликации (повышения) давления среды в полости 12 шланга 7 по отношению к величине давления жидкости, подаваемой на распыление по каналу 11 шланга 7. А величина степени указанной мультипликации давления определяет чувствительность устройства к изменению давления подаваемой на распыление жидкости и точность автоматического поддержания постоянной заданной проникающей способности факела распыления.

Например, при неконтролируемом повышении давления жидкости выше нормы в трубопроводе 8, канале 11 и, в конечном счете, в распылительной головке 4, возрастает интенсивность дисбалансных течений в последней, что вызывает увеличение сил реакций от этих течений, стремящихся более интенсивно отклонять корпус 1 совместно с головкой 4 и соплом 6 от их исходного положения, когда оси шланга 7, корпуса 1 и сопла 6 расположены по одной прямой. Вследствие этого неизбежно будут возрастать усилия, стремящиеся изогнуть шланг 7 относительно его исходного положения, что должно повысить проникающую способность факела распыла и увеличить зону обработки распылом поверхности изделия. Однако одновременно с указанным повышением давления в канале 11 шланга 7 происходит такое же повышение давления жидкости и в полости 18 преобразователя 16. В результате этого давление жидкости в полости 18 воздействует на поршень 20 и смещает его в сторону полости 17 преобразователя 16. Так как поршни 20 и 19 жестко связаны между собой, то указанное перемещение поршня 20 вызывает такое же по величине хода перемещение поршня 19 в полости 17, что, в свою очередь, вызывает пропорциональное повышение давления рабочей среды в полости 17 и такое же повышение давления в полости 12 шланга 7, вызывающее соответствующее пропорциональное повышение жесткости, упругости и снижение гибкости шланга 7 в целом.

Например, при неконтролируемом снижении давления подаваемой на распыление по трубопроводу 8 и каналу 11 шланга 7 жидкости ниже нормы происходит соответствующее пропорциональное снижение давления в полости 17 преобразователя 16 и в полости 12 шланга 7. вследстсие чего уменьшаются усилия, отклоняющие и вызывающие осциллирующее движение головки

4 с соплом 6 и факела распыла в пространстве, а также одновременно снижается жесткость, упругость и повышается гибкость шланга 7 в целом.

В результате совокупности воздействий указанных факторов на шланг 7 при изменениях давления подаваемой на распыление жидкости отклонение конца шланга 7 совместно с корпусом 1 и головкой 4 с соплом 6 в процессе распыления жидкости, а следовательно, и проникающая способность факела .распыления, автоматически поддерживаются неизменными и заданными в течение всего времени работы устройства, что повышает равномерность и качество нанесения распыла на заданную зону поверхности изделия, в частности сложной конфигурации, и упрощает эксплуатацию устройства за счет исключения необходимости постоянной корректировки проникающей способности факела распыла обслуживающим персоналом при изменениях давления подаваемой на распыление жидкости. Степень изменения давления в полости 12 шлам га 7 по отношению к изменению давления в канале 11 этого же шлан- га 7, т.е. соотношение давлений, возникающих в каждый момент времени работы устройства, в канале 11 шланга 7 и в его полости 12. определяется соотношением величин диаметром поршней 20 и 19 преобразователя 16, которые принимаются практически в зависимости от, например.

жесткости материала шланга 7, способности его стенок к деформации под воздействием давления в полости 12, требуемой чувствительности предлагаемого устройства к изменению давления подаваемой на распыление жидкости и точности необходимой автоматической корректировки и поддержания постоянной проникающей способности факела распыления.

Формула изобретения Распылительное устройство по авт. св. № 1565532, отличающееся тем, что, с целью расширения технологических возможностей, упрощения эксплуатации и повышения качества нанесения распыла на изделия за счет автоматического поддержания постоянной проникающей способности распыла и равномерности его нанесения на

поверхности сложной конфигурации при изменяющемся давлении подаваемой на распыление жидкости путем соответствующего автоматического изменения жесткости, гибкости и упругости шланга в зависимости от

изменения давления распыляемой жидкости, оно снабжено гидропневматическим преобразователем-мультипликатором с полостями высокого и низкого давления, при этом полость высокого давления сообщена

с полостью между стенками шланга, а полость низкого давления - с внутренним цен- тральным каналом шланга для подачи распыляемой жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Распылительное устройство | 1988 |

|

SU1565532A1 |

| Распылительное устройство для нанесения жидкости на изделия | 1987 |

|

SU1480884A2 |

| Форсунка | 1989 |

|

SU1597224A2 |

| Моечная машина | 1987 |

|

SU1526848A1 |

| Распылительная головка | 1990 |

|

SU1713659A2 |

| Распыливающее устройство | 1987 |

|

SU1470344A1 |

| Распылитель жидкости | 1984 |

|

SU1199703A1 |

| Распыливающее устройство | 1986 |

|

SU1398922A1 |

| Устройство для нанесения паст на плоские изделия | 1988 |

|

SU1533868A2 |

| Устройство для распыления жидкости | 1989 |

|

SU1627266A1 |

Авторы

Даты

1991-06-07—Публикация

1989-05-31—Подача