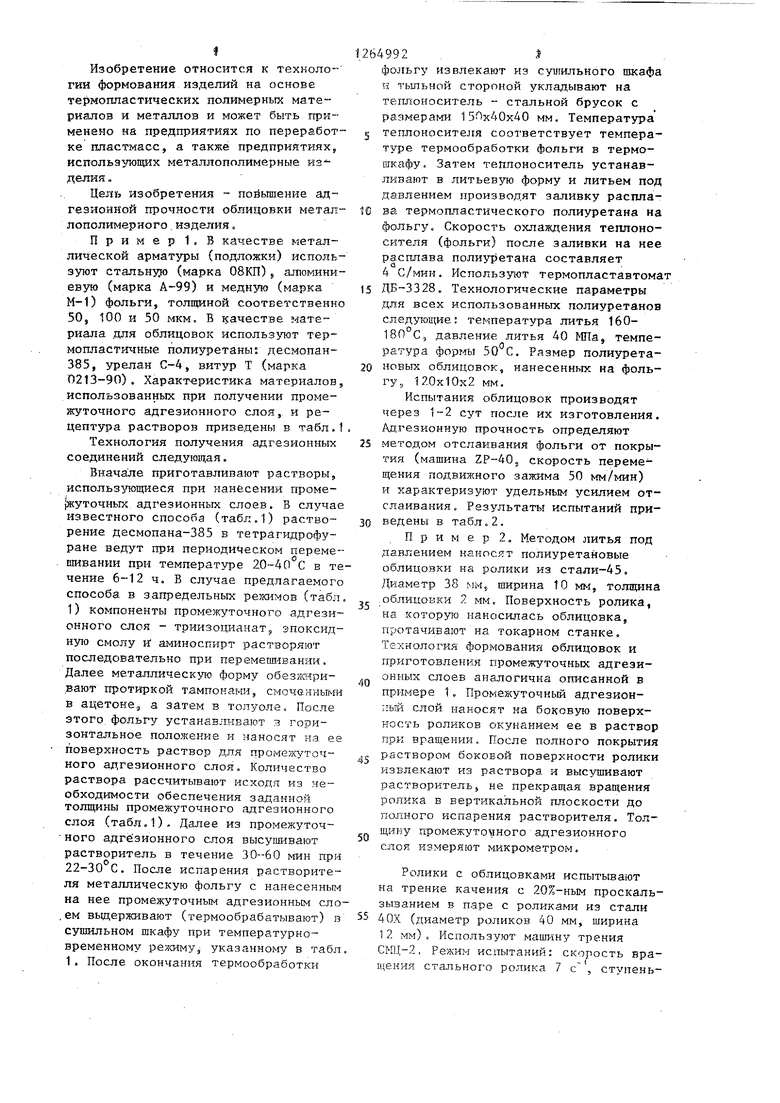

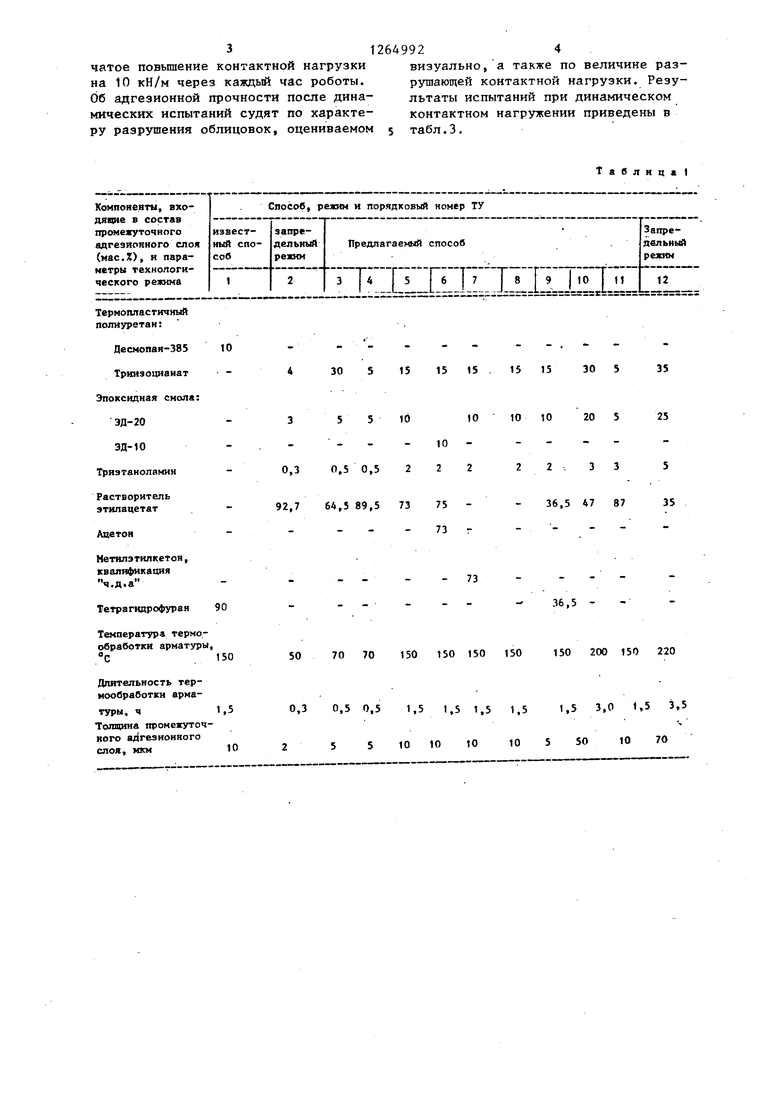

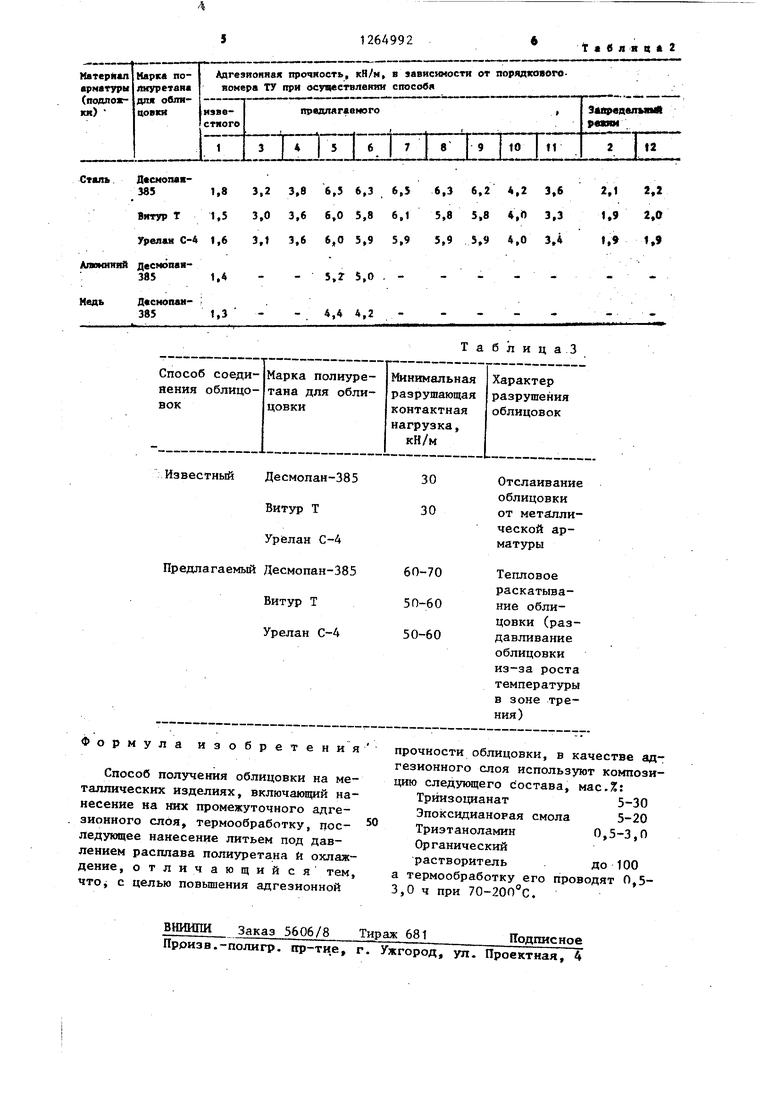

Изобретение относится к технологии формования изделий на основе термопластических полимерных материалов и металлов и может быть ггрименено на предприятиях по переработке пластмасс, а также предприятиях, использующих металлополимерные из делия. Цель изобретения пойьшение адгезионной прочности облицовки металлополимерного.изделия, Пример 1. В качестве металлической арматуры (подложки) используют стапьнур) (марка 08КП) , алюминиевую (марка А-99) и медную (марка М-1) фольги, толщиной соответственно 50, 100 и 50 мкм. В 1 :ачестве материала для облицовок используют термопластичные полиуретаны: десмопан385, урелан С-4, витур Т (марка 0213-90). Характеристика материалов использованных при получении промежуточного адгезионного слоя,, и рецептура растворов прИБеден 1 в табл. Технология получения адгезионных соединений следующая. Вначале приготавливают растворы, использзтощиеся при нанесении проме Жуточных адгезионных слоев. В случае известного способа (табл.1) растворение десмопана-385 в тетрагидрофуране ведут при периодическом переме ошвании прн температуре 20-40 С в т чение 6-12 ч. В случае предлагаемог способа в запредельных режимов (табл 1) компоненты промежуточного адгези онного слоя - триизоцианат,, эпоксид ную смолу и аминоспирт растворяют последовательно при перемешивании, Далее металлическую форму обезш- ривают протиркой тампонами, смоченным в ацетоне, а затем в толуоле. После этого, фольгу устанавливают з горизонтальное положение и наносят на е поверхность раствор для промежуточного адгезионного слоя. Количество раствора рассчитывают исходя из необходимости обеспечения заданной толщины промежуточного адгезионного слоя (табл.1). Далее из промежуточного адгезионного слоя высушивают растворитель в течение 30-60 мин при 22-30 С. После испарения растворите ля металлическую фольгу с нанесенным на нее промежуточным адгезионньм сл ,ем вьщерживают (термообрабатывают) сушильном шкафу при температурновременному режиму, указанному в таб 1. После окончания термообработки 992 .I ольгу извлекают из сушильного шкафа тыльной стороной укладывают на теплоноситель - стальной брусок с размерами 150x40x40 мм. Температура теплоносителя соответствует температуре термообработки фольги в термошкафу. Затем теплоноситель устанавливают в литьевую форму и литьем под давлением производят заливку расплава термопластического полиуретана на фольгу. Скорость охлаждения теплоносителя (фольги) после заливки на нее расплава полиуретана составляет 4 С/мин. Используют термопластавтомат ДБ-3328. Технологические параметры для всех использованных полиуретанов следующие; температура литья 160180°с, давление литья 40 МПа, температура формь 50 С. Размер полиуретановых облицовок, нанесенных на фольгу, 120x10x2 мм. Испытания облицовок производят через 1-2 сут после их изготовления. Адгезионную прочность определяют методом отслаивания фольги от покрытия (машина 7Р-40э скорость перемещения подвижного зажима 50 мм/мин) и характеризуют удельным усилием отслаивания. Результаты испытаний приведены в табл.2. Пример 2. Методом литья под давлением наносят полиуретановые облицовки на ролики из стали-45, Диаметр 38 мМ; ширина 10 мм, толщина .облицовки 2 мм. Поверхность ролика, на которую наносилась облицовка, протачивают на токарном станке. Технология формования облицовок и приготовления промежуточньос адгезионных слоев аналогична описанной в примере 1. Промежуточный адгезионпьй слой накосят на боковую поверхность роликов окунанием ее в раствор при вращеник. После полного покрытия раствором боковой поверхности ролики извлекают из раствора и высушивают растворитель, не прекращая вращения ролика в вертикальной плоскости до полного испарения растворителя. Толщину промежуточного адгезионного слоя измеряют микрометром, Ролики с облицовками испытывают на трение качения с 20%-ным проскальзыванием в паре с роликами из стали 4ОХ (диаметр роликов 40 мм, ширина 12 мм). Используют машину трения СМЦ-2, Режим испытаний: скорость вращения стального ролика 7 с , ступень312649924

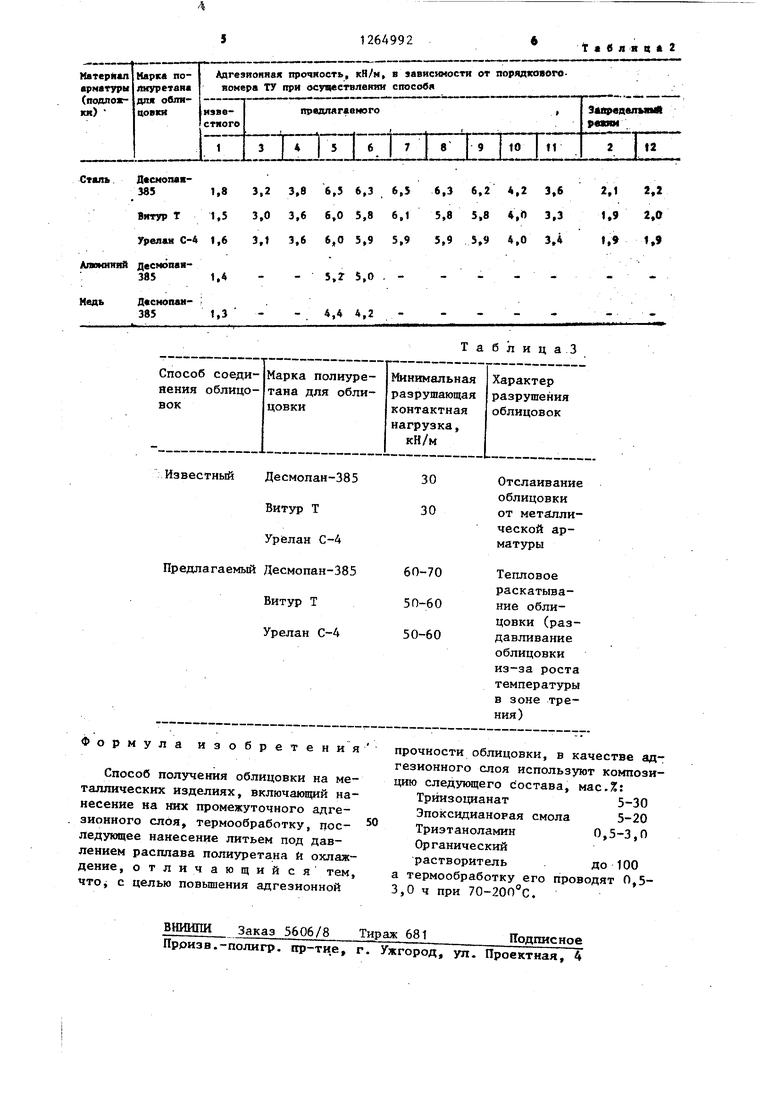

чатое повьшение контактной нагрузки визуально, а также по величине разна 10 кН/м через каждый час роботы, рушающей контактной нагрузки. Резу06 адгезионной прочности после дина- льтаты испытаний при динамическом мических испытаний судят по характе- контактном нагружении приведены в ру разрушения облицовок, оцениваемом 5 табл.3.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиуретановой облицовки на металлических изделиях | 1984 |

|

SU1265209A1 |

| Способ изготовления армированных металлом изделий из полиамидов | 1978 |

|

SU882757A1 |

| Способ изготовления армированных деталей на основе алифатических полиамидов | 1985 |

|

SU1294634A1 |

| Способ получения металлополимерных материалов | 1986 |

|

SU1407840A1 |

| Способ получения покрытий на металлических деталях | 1980 |

|

SU978945A1 |

| Способ получения покрытия на металле | 1975 |

|

SU588693A1 |

| Способ получения покрытий | 1979 |

|

SU891172A1 |

| Способ получения полимерных покрытий на поверхности металлических изделий | 1988 |

|

SU1636478A1 |

| Адгезионный состав | 1983 |

|

SU1151567A1 |

| Способ получения металлополимерных изделий | 1988 |

|

SU1682363A1 |

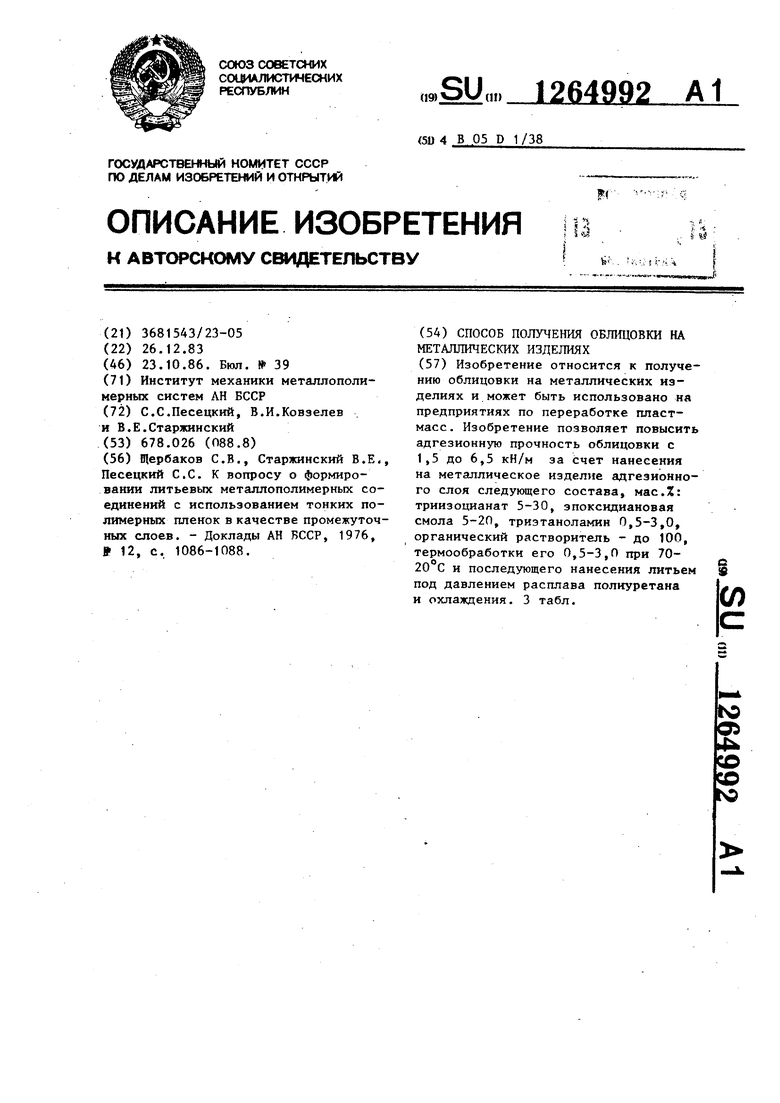

Изобретение относится к получению облицовки на металлических изделиях и может быть использовано на предприятиях по переработке пластмасс . Изобретение позволяет повысить адгезионную прочность облицовки с 1,5 до 6,5 кН/м за счет нанесения на металлическое изделие адгезионного слоя следующего состава, мас.%: триизоцианат 5-30, эпоксидиановая смола 5-20, тризтаноламин 0,5-3,0, органический растворитель - до 100, термообработки его 0,5-3,0 при 7020 С и последующего нанесения литьем под давлением расплава полиуретана (Л и охлаждения. 3 табл.

Термопластичный полиуретан Десмопая-385 10 Трнязоцианат Эпоксидная снсхла: 5 5 10 ЭД-10 0,5 0,5 2 Тряэтаноламин Растворитель6«,5 89,5 73 этипацетат Метилэтилкетоя, квалификация ч.я.а - - Тетрагидрофуран 90 Температура термообработки арматуры, с150 70 70 150 Длительность термообработки арма0,3 0,5 0,5 1, туры, ч1,5 Толщина промежуточвого адгезионного 5 5 10 слоя, икн10 15 5 15 15 15 10 10 10 2 . 33 2 36,5 47 87 5-7336,5 150 200 150 220 50 150 ISO 1,5 1,5 1,5 1,5 3,0 1,5 3,5 10 10 5 50 10 70

Таблица 3

| Щербаков С.В., Старжинский В.Е., Песецкий С.С | |||

| К вопросу о формировании литьевых металлополимерных соединений с использованием тонких полимерных пленок в качестве промежуточных слоев | |||

| - Доклады АН БССР, 1976, f 12, с, 1086-1088. |

Авторы

Даты

1986-10-23—Публикация

1983-12-26—Подача