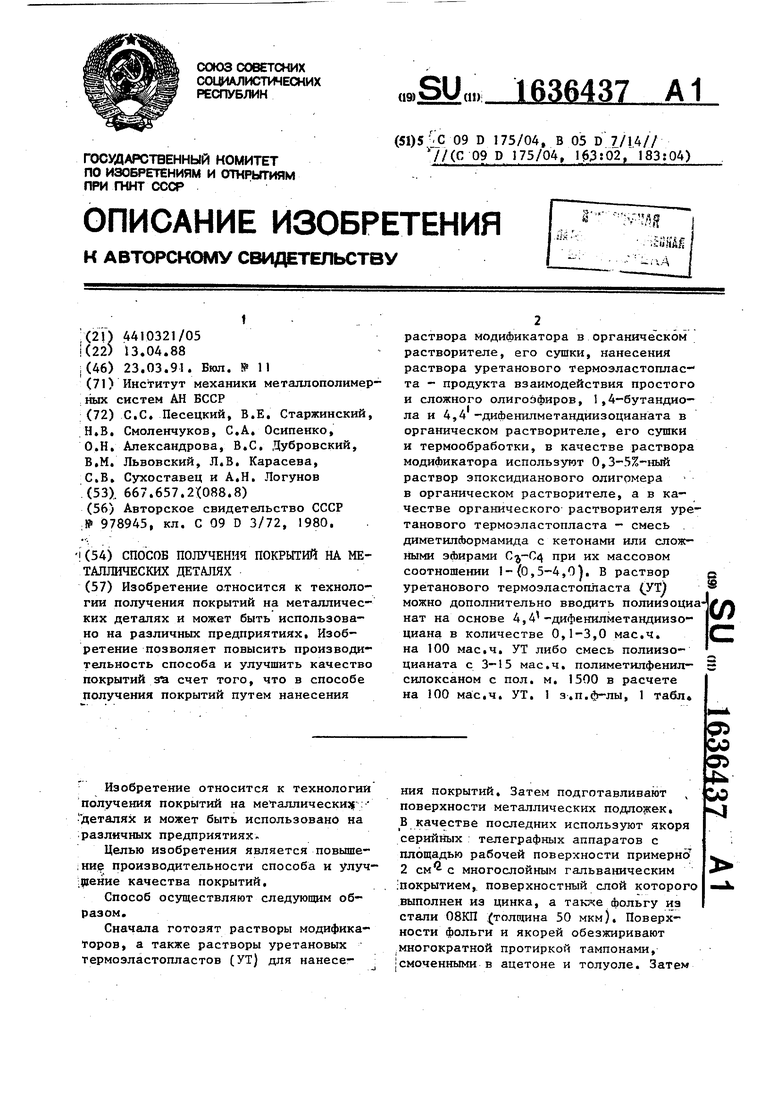

Изобретение относится к технологии получения покрытий на металлически деталях и может быть использовано на различных предприятияхЦелью изобретения является повышение производительности способа и улучшение качества покрытий.

Способ осуществляют следующим образом.

Сначала готовят растворы модификаторов, а также растворы уретановых термоэластопластов (УТ) для нанесения покрытий. Затем подготавливают поверхности металлических подложек. В качестве последних используют якоря серийных телеграфных аппаратов с площадью рабочей поверхности примерно 2 с многослойным гальваническим покрытием, поверхностный слой которого выполнен из цинка, а также Фольгу из стали 08КП (толщина 50 мкм). Поверхности Фольги и якорей обезжиривают многократной протиркой тампонами, смоченными в ацетоне и толуоле. Затем

& со о

4ь

СО

Лольгу и якоря устанавливают в гори зонтальное положение и наносят поливом 0,3-5%-ные растворы эпоксидиано- вых олигомеров в метаноле или этил- ацетате. Испарение растворителя осуществляют, как и тетрагидрофурана, при 25-40 0 в течение 10-Т5 мин. После этого на металлические поверхности наносят растворы на основе (,УТ для получения покрытия. Растворы на основе УТ готовят путем смешивания ди- метилформамида с кетоном или сложным эфиром и последующим введением в сме- севой растворитель гранул УТ (при большой концентрации диметилформами- да в смеси УТ предварительно растворяют в нем, а затем раствор разбавляют кетоном или сложным эфиром до нужной концентрации}.

При нанесении раствора поверхность металла находится -в горизонтальном положении. Далее производят сушку и термообработку покрытий согласно режиму, указанному в таблице.

Продолжительность цикла получения покрытия на якорях электромагнитов составляет 90 мин. За один цикл формования на установке получают 100 деталей с покрытием. Среднее значение толщины покрытия на фольге и якорях равно 100 мкм.

При получении покрытия на якорях электромагнитов на полуавтоматической установке находят количество якорей, по поверхности которых раствор растекается полностью (раствор самопроизвольно распределяется по всей площади поверхности якоря). Количество эти якорей определяют в процентах от их общего количества, которое составляет 40-50 шт

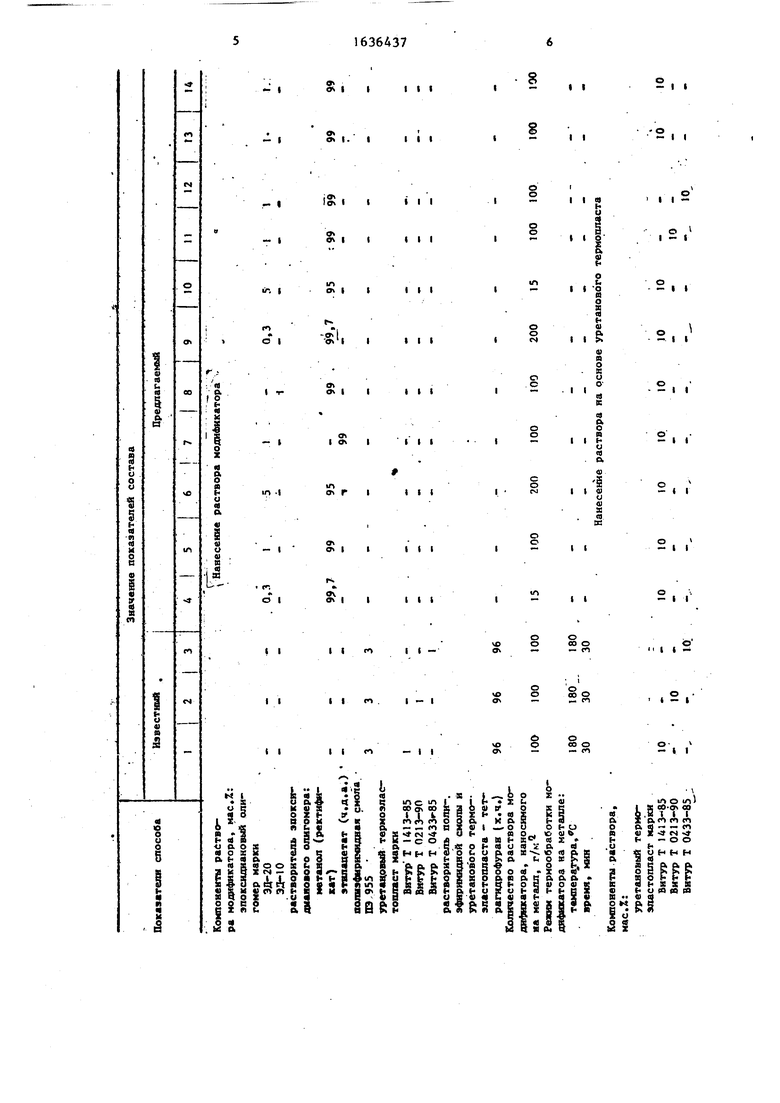

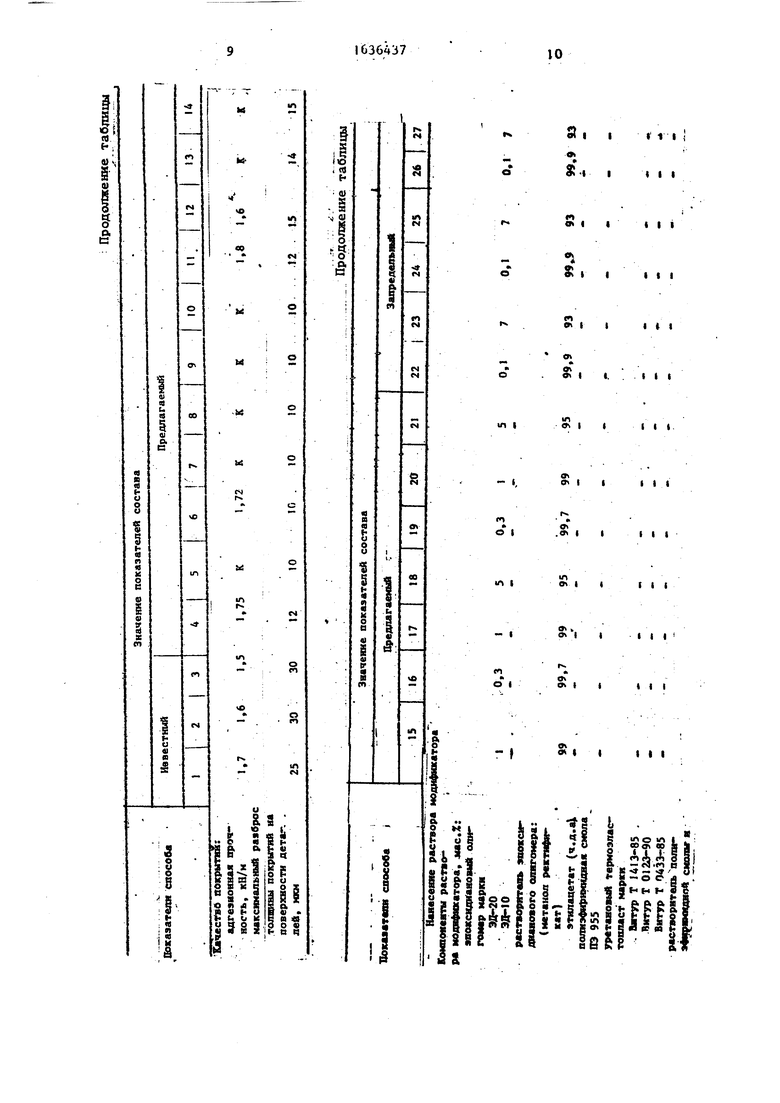

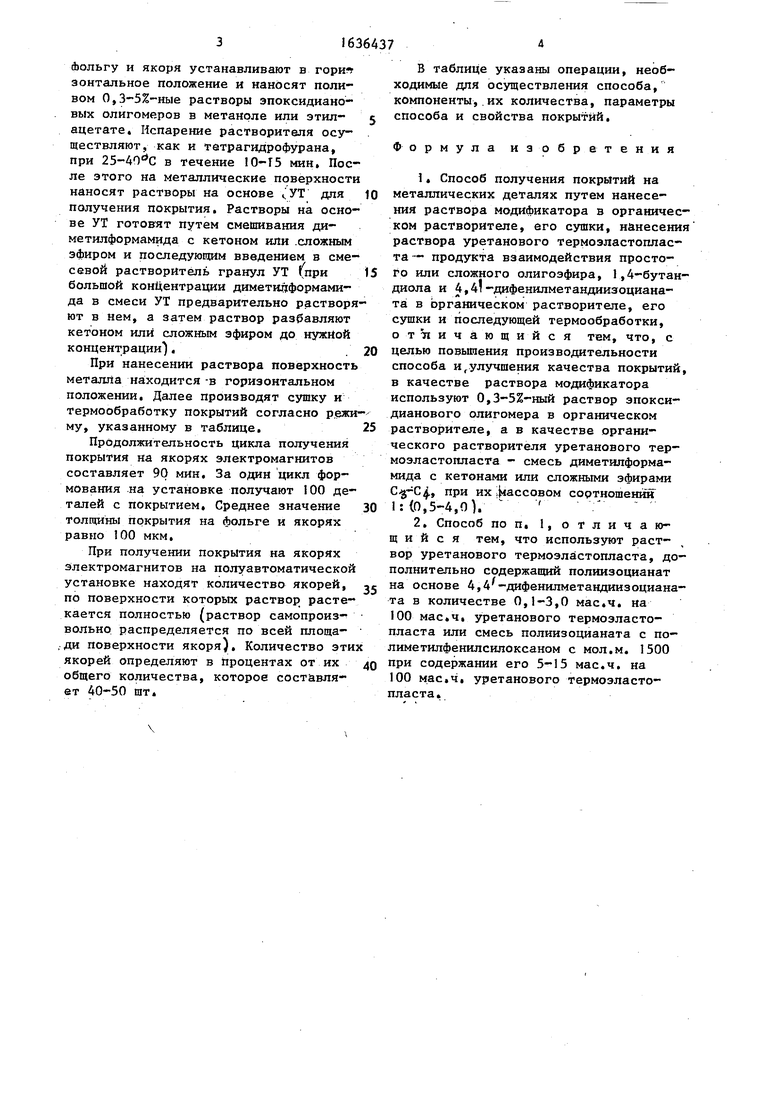

В таблице указаны операции, необходимые для осуществления способа, компоненты, их количества, параметры способа и свойства покрытий.

Формула изобретения

1t Способ получения покрытий на металлических деталях путем нанесения раствора модификатора в органическом растворителе, его сушки, нанесени раствора уретанового термоэластоплас- та- продукта взаимодействия простого или сложного олигоэфира, 1,4-бутан диола и 4,4т-дифенилметандиизоциана- та в органическом растворителе, его сушки и последующей термообработки, отличающийся тем, что, с целью повышения производительности способа игулучшения качества покрытий в качестве раствора модификатора используют 0,3-5%-ный раствор эпокси- дианового олигомера в органическом растворителе, а в качестве органического растворителя уретанового тер- моэластопласта - смесь диметилформа- мида с кетонами или сложными эфирами ., при их ассовом сортношений 1: (0,5-4,0).

2. Способ по п. I, отличающийся тем, что используют раствор уретанового термоэластопласта, дополнительно содержащий полиизоцианат на основе 4,4 -дифенилметандиизоциана та в количестве 0,1-3,0 мае.ч. на 100 мае.ч, уретанового термоэластопласта или смесь полиизоцианата с по- лиметилфенилсилоксаном с мол.м. 1500 при содержании его 5-15 мае.ч. на 100 мае.ч. уретанового термоэластопласта.

Компоненты раствора модификатора, мас.%: эпоксидиановый оли- гокер марки ЭД-20 ЭД-10

растворитель эпокся- диаяового олигомера: метанол (ректификат)

этвлацетат (ч.д.а полнэфиримидная смола ПЭ 955

уретанрвый термоэлас- тоштаст марки

Витур Т 1413-85 Витур Т 0213-90 Витур Т растворитель поли-, эфиримидной смолы и уретанов ого термо- эластопласта - тет- рагидрофурав (х.ч.) Количество раствора модификатора, наносимого на металл, г/м Режим термообработки модификатора иа металле: температура,С время, мин

Компоненты раствора, мас.%:

уретановый термо- эластопласт марки Витур Т 1413-85 Витур Т 0213-90 Витур Т 0433-85

Нанесение раствора модификатора

0,4 1 5 10,3 5 1

-- , -I

J.

99,7 99 95 - 99 . 99,7 95 : 99 99 -- , 99 -- --99

99

96

96

100

100

100 15 100 200 100 100 200 15 100 100

100

100

180 30

180 30

Нанесение раствора на основе уретанового термопласта

10

10 10 10 10 10 10 10

10

10

10

10

10

10

адгезионная прочность, кН/м максимальный разброс толщины покрытий на поверхности дета.-. . лей, мкм

1,7 1,6 1,5 1,75 К

1,72 К К К К 1,8 1,6

25 30 30 12 10 10 10 10 10 10 12 15

1,72 К К К К 1,8 1,6

ъо

1415

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения металлополимерных изделий | 1988 |

|

SU1682363A1 |

| Полимерная композиция | 1986 |

|

SU1497196A1 |

| Способ получения металлополимерных изделий | 1988 |

|

SU1597277A1 |

| Состав для покрытия металлических деталей | 1987 |

|

SU1525181A1 |

| Способ получения слоистых изделий | 1986 |

|

SU1479475A1 |

| Способ получения покрытий на металлических деталях | 1980 |

|

SU978945A1 |

| Способ приклеивания подошв из термоэластопластов | 1986 |

|

SU1467073A1 |

| Защитное покрытие для стекла | 1987 |

|

SU1491826A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2001 |

|

RU2206588C1 |

| Способ получения покрытий | 1979 |

|

SU891172A1 |

Изобретение относится к технологии получения покрытий на металлических деталях и может быть использовано на различных предприятиях. Изобретение позволяет повысить производительность способа и улучшить качество покрытий sfa счет того, что в способе получения покрытий путем нанесения раствора модификатора в органическом растворителе, его сушки, нанесения раствора уретанового термоэластоплас та - продукта взаимодействия простого и сложного олигоэфиров, 1,4-бутандио- ла и 4,4 - дифенилметандиизоцианата в органическом растворителе, его сушки и термообработки, в качестве раствора модификатора используют 0,3-5%-ный раствор эпоксидианового олигомера в органическом растворителе, а в качестве органического растворителя уретанового термоэластопласта - смесь диметилформамида с кетонами или сложными эфирами СуС4 при их массовом соотношении 1- (0,5-4,0}. В раствор уретанового термоэластопласта (УТ} можно дополнительно вводить полииэоциа нат на основе 4,4 -дифенилметандиизо- циана в количестве 0,1-3,0 мае.ч. на 100 мае.ч. УТ либо смесь полиизо- цианата с 3-15 мае.ч, полиметилфенил- силоксаном с пол. м. 1500 в расчете на 100 мае.ч. УТ. 1 э.п.ф-лы, 1 табл (Л

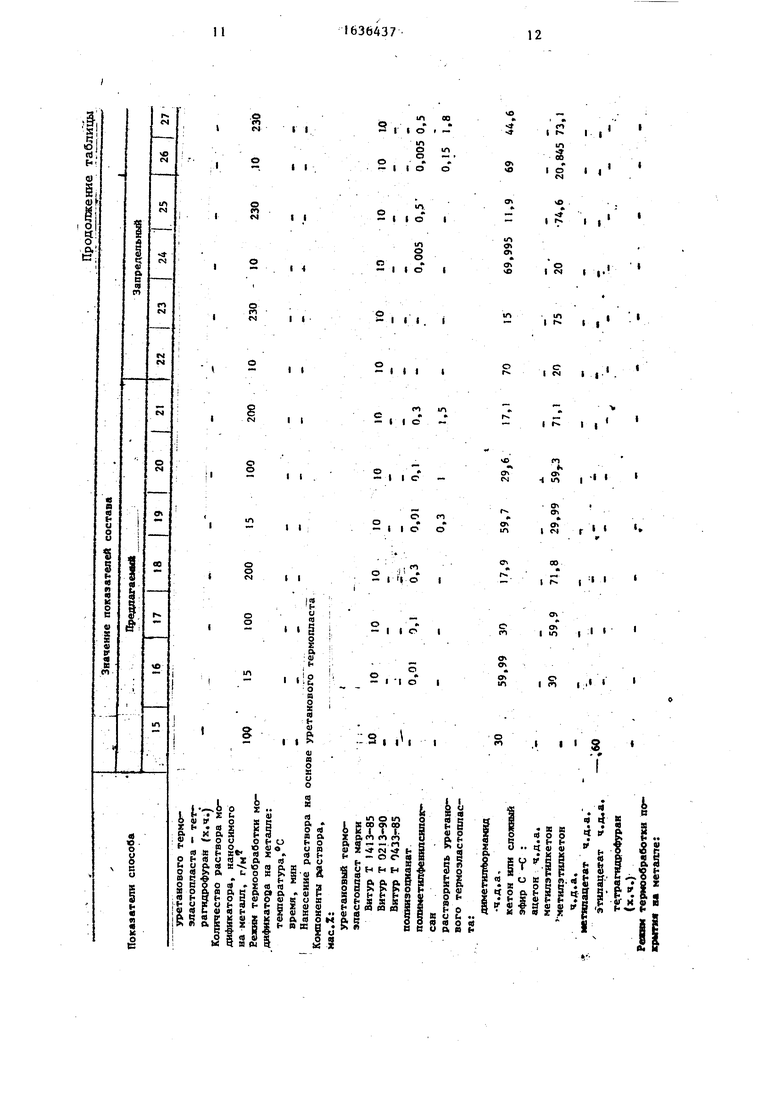

омшммвты раствомодификатора, -мас.Х:

эпохсидиановый олягоиар марки ЭД-20 ЭД-10

растворитель эшжсидаанового олягомера: (метанол ректификат) этялацетат (ч.д.а),

полиэфиримидная смола

ПЭ 955

уретаяовый термоэластопласт марки . Яитур Т U13-85 . Витур Т 0123-90 Витур Т 0433-85

растворитель полиэ4н имкдяо« смолы и

99

0,3 I

0,3 1

°.J 1 0,1 7 0,1 7

99,7 99 95 99,7 99

95 99.9 93 99,9 93 99,9 93

15

уретанового термо- эяастопласта - тет рагидрофуран (х.ч.) - - - Количество раствора моификатора, наносимого

а металл, is 100 200

ежим термообработки мо- яфикатода на металле:

температура,°С- - - время, мин- - - Нанесение раствора на основе уретанового термопласта омпоненты дествора, ас.Х:

уретановый термо- эластопласт маркиi .

Витур Т 1413-85 10 10 10 10 Витур Т 0213-90 Витур Т 0433-85 - - - -;. полиизоцнанат- о,01 0,1 0,3

полиметилфенилсилок- сан- - - - растворитель уретано- вого термоэластоплас- та:

диметжпЬормамид

ч.д.а,30 59,99 30 17,9 59,7

кетон или сложный эфир С -С :

ацетон ч.д.а. - - - - метилэтиякетон30 59,9 71,8 29,99

метилэтилкетон

ч,д.а.--,

метилацетат ч.д.а. 60

этилацетат ч.д.а. - - те.трагидрофуран

(х.ч.)- Режим термообработки покрытия в металле:

10

0,01 0,3

100

200

10

230 - 10 230 ,10 230

59,7

29,99

10

0,01 0,3

10 0,1

1

29,6

59Г3

10

0,3 1.5

17,1 71.1

10

70

20

10 1010 10 1.0

0,0050,5 0,005 0,5

- -- 0,15 1,8

15 69,99511,9 69 44,6

75 20-74,620,845 73,1

о- и ос

-J

to

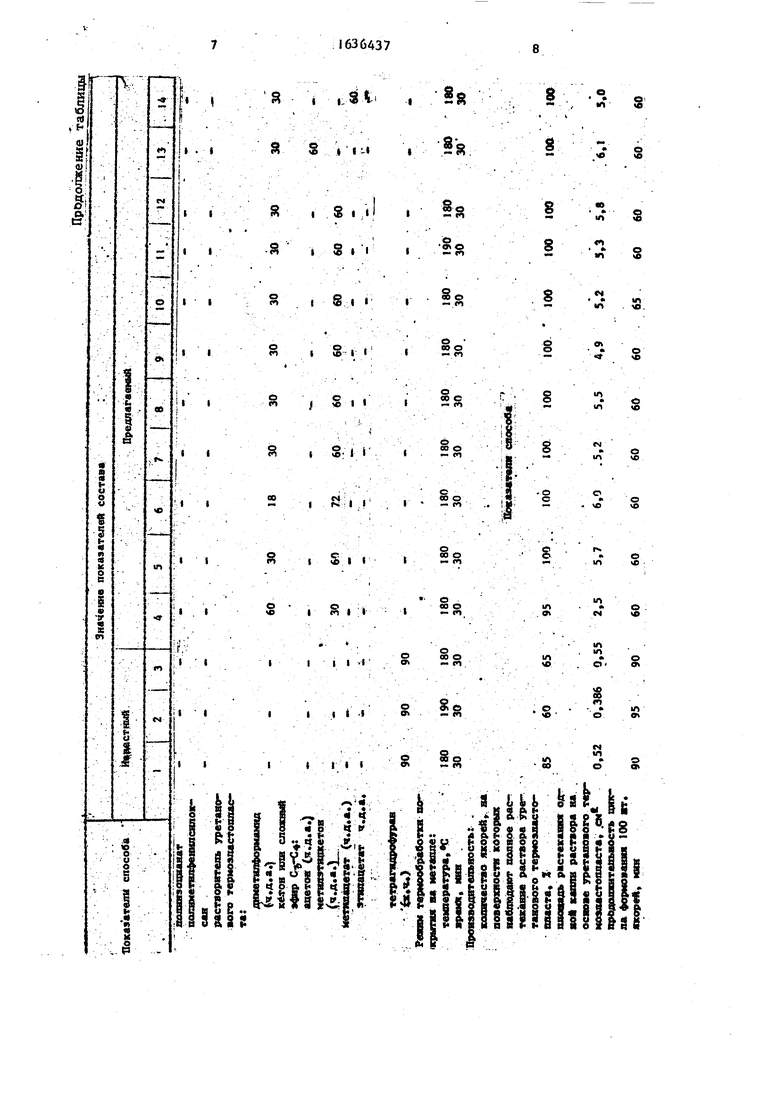

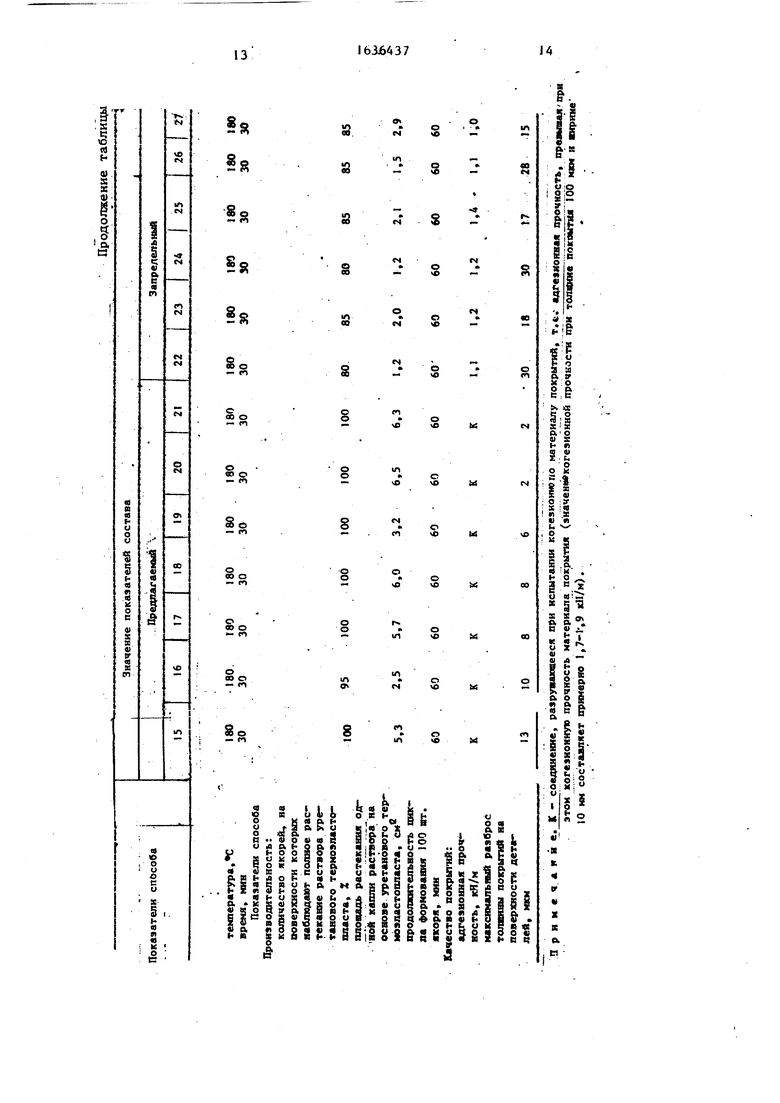

Показатели способа

роизводительность:

количество якорей, на поверхности которых наблюдают полное растекание раствора уре- танового термоэяасто- пласта, Z

площадь растекания од- вой капли раствора на основе уретанового тер- моэластопласта, см-й продолжительность цикла формования 100 шт. якоря, ыии

ачество покрытий: адгезионная прочность, кН/м максимальный разброс толщины покрытий на поверхности деталей, мкм

Примечдки е. К - соединение, раарушаюяееся при испытании когезиоииопо материалу покрытий, т. « адгезионная прочность, превышая - при этом когеэнонную прочность материала покрытия (эначенпвкогеэионной прочности при толцйнё погоытия 100 мкм и ширине 10 мм составляет примерно 1,7-1,9 кН/м).

100

95

100

100

100

100

100

80

85

80

85

85 85

13

10

30

18

30

17

28

15

| Способ получения покрытий на металлических деталях | 1980 |

|

SU978945A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1991-03-23—Публикация

1988-04-13—Подача