Изобретение относится к неразрушающему контролю, а именно к магнитогра- .фической дефектоскопии, и может быть использовано для измерения полей рассеяния дефектов ферромагнитного материала изделий и их сварных соединений во всех областях машиностроения.

Целью изобретения.является определение количественной оценки качества контролируемого участка материала путем измерения величины индукции поля, несущей информацию о величине дефектов.

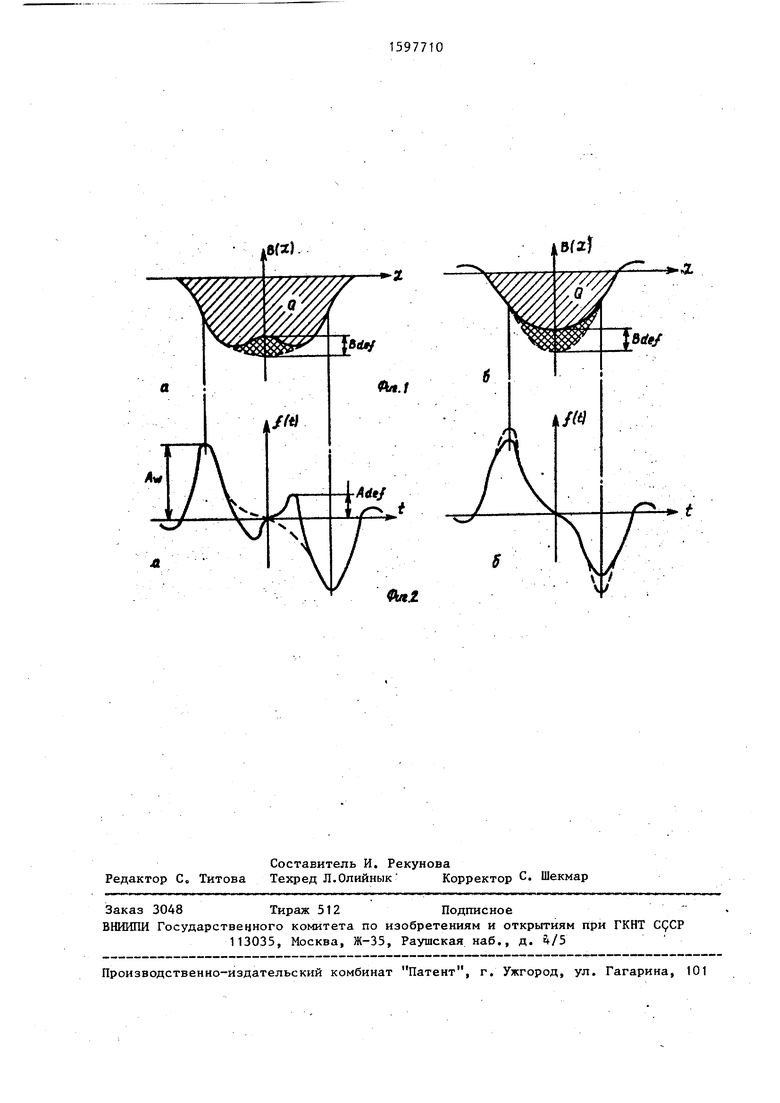

На фиг. 1 и 2 изображены графики топографии магнитного поля В (L) зафиксированного магнитной лентой на различных участках сварного соединения и соответствующие им злектрические

сигналы f(t), получаемые потокочувст- вительным преобразователем при построчном считывании данного участка магнитной записи.

Амплитуда сигнала, обусловленная формой сварного шва, обозначена А. Амплитуда сигнала, обусловленная дефектом, обозначена Ajgf .

Способ осуществляют следующим образом.

Магниточувствительным преобразователем поперечно сканируют магнитограмму контролируемого участка сварного шва и снимают N отсчетов амплитуд сиг- налов, определяют площадь под кривой изменения индукции по ширине магнитограммы за один цикл сканирования, выраженную в цифровом коде, или усредсд со -

ненное значение этой площади за несколько циклов сканирования и по полученной величине определяют качество контролируемого участка материала. j

Полученную величину площади или ее усредненное значение сравнивают с величиной площади, определяемой при последующем цикле сканирования, и в качестве информационного сигнала исполь- д зуют изменение сравниваемых величин. Это изменение отображают на цифровом табло в процентах дефектности.

Из сопоставления фиг. 1 и 2 видно, что форма сигнала f(t) Не содержит 5 прямых сведений о размере дефекта В. Используется потокочувствительный преобразователь, воспроизводящий сигнал ГС), описывающий непосредственно функцию B(L).

Необходимо найти Р(С) по функции

f(t)

т

Y() Sf(t)dt . (1) О

Из представленных графиков видно, что дефектность изделия можно характеризовать площадью Q под кривой B(L) (заштрихованная область на фиг. 1 и 2),

f(t)

ё

Ь sin k

(4)

где

fr

b. - f (m) sin km - (k

n

1,2,..., n-1) Интегрируя (4), находят

F(i:) i F(o) + (i:

(5)

ir

llrf

1((

COS k - t)

(6)

20

25

откуда

f

Q J F(l)c/ i

FCo).T.r5;

F

i.T (7)

Полученное выражение (7) является простым для вычислений и удобно для построения алгоритма и разработки ар

Уменьшение этой площади обычно указы- JQ з итектуры аппаратных средств решения

вает на наличие дефекта.

Следовательно, решение задачи по дефектоскопии сварных соединений магнитографическим методом в общем виде можно представить как т . т

Q J dC J f(t)dt + F(0) . (2)

о о

При этом функцию f(t) задают отсчетами на отрезке LO, п + 1 равноотстоящих точках. Минимальное число отсчетов N, необходимое для восстановления FСt), можно определить на основании теоремы отсчетов из со- .отношения

35

40

задач по оценке дефектности сварного соединения в автоматическом режиме.

Таким образом, основным параметро указывающим качественные показатели контролируемого изделия, предложено считать величину площади Q под кри - вой импульсного сигнала, вьфаженную в цифровом коде. При этом, в качестве критерия дефектности используется величина сР, определяемая изменением данной площади на определенном участ ке исследуемого изделия

45

n

Z Q j

j

(8)

N 2 Т V,

(3)

где T - время считывания по строке, -j- верхняя частота передаваемого сигнала (для современных магнитографических дефектоскопов ) 150 кГц). Для нахождения Q по функции f(t) , метод тригонометрической интерполяции дает приближенную формулуjj

f(t)

ё

Ь sin k

(4)

fr

b. - f (m) sin km - (k

n

1,2,..., n-1) Интегрируя (4), находят

(5)

F(i:) i F(o) + (i:

ir

llrf

1((

COS k - t)

(6)

5 .

20

откуда

f

Q J F(l)c/ i

FCo).T.r5;.

F

i.T (7)

Полученное выражение (7) является простым для вычислений и удобно для построения алгоритма и разработки арз итектуры аппаратных средств решения

з итектуры аппаратных средств решения

задач по оценке дефектности сварного соединения в автоматическом режиме.

Таким образом, основным параметром, указывающим качественные показатели контролируемого изделия, предложено считать величину площади Q под кри - вой импульсного сигнала, вьфаженную в цифровом коде. При этом, в качестве критерия дефектности используется величина сР, определяемая изменением данной площади на определенном участке исследуемого изделия

n

Z Q j

j

(8)

где n - заданное число усреднений величин Q, отсчитанных вдоль сварного соединения.

Полученный сигнал дефектности d можно использовать для цветовой инди - кации или управления технологическим процессом дефектоскопии и сварки.

АА.Г

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МАГНИТОГРАФИЧЕСКОГО КОНТРОЛЯ СВАРНЫХ ШВОВ | 1990 |

|

RU2010225C1 |

| Устройство для воспроизведения магнитограмм при магнитографической дефектоскопии | 1988 |

|

SU1663522A1 |

| Способ магнитографического контроля | 1988 |

|

SU1633349A1 |

| Способ магнитографического контроля изделий из ферромагнитных материалов | 1988 |

|

SU1534380A1 |

| Способ магнитографического контроля сварных швов | 1990 |

|

SU1755169A1 |

| Способ магнитографического контроля | 1988 |

|

SU1562836A1 |

| Способ магнитографического контроля | 1987 |

|

SU1439481A1 |

| Способ магнитографического контроля | 1987 |

|

SU1532862A1 |

| Способ магнитографического контроля и устройство для его осуществления | 1985 |

|

SU1462177A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ДЕФЕКТНОСТИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 2019 |

|

RU2723368C1 |

| СПОСОБ ВИЗУАЛИЗАЦИИ МАГНИТНОЙ ЗАПИСИ | 0 |

|

SU393665A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Авторское- свидетельство СССР № 456572, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-10-07—Публикация

1985-10-04—Подача