Изобретение относится к области .ультразвукового неразрушающего контроля и может быть использовано для измерения параметров ультразвуковых преобразователей.

Целью изобретения является снижение времени ориентации и базирования преобразователя за счет выполнения базового элемента в виде пластины со сквозным вырезом.

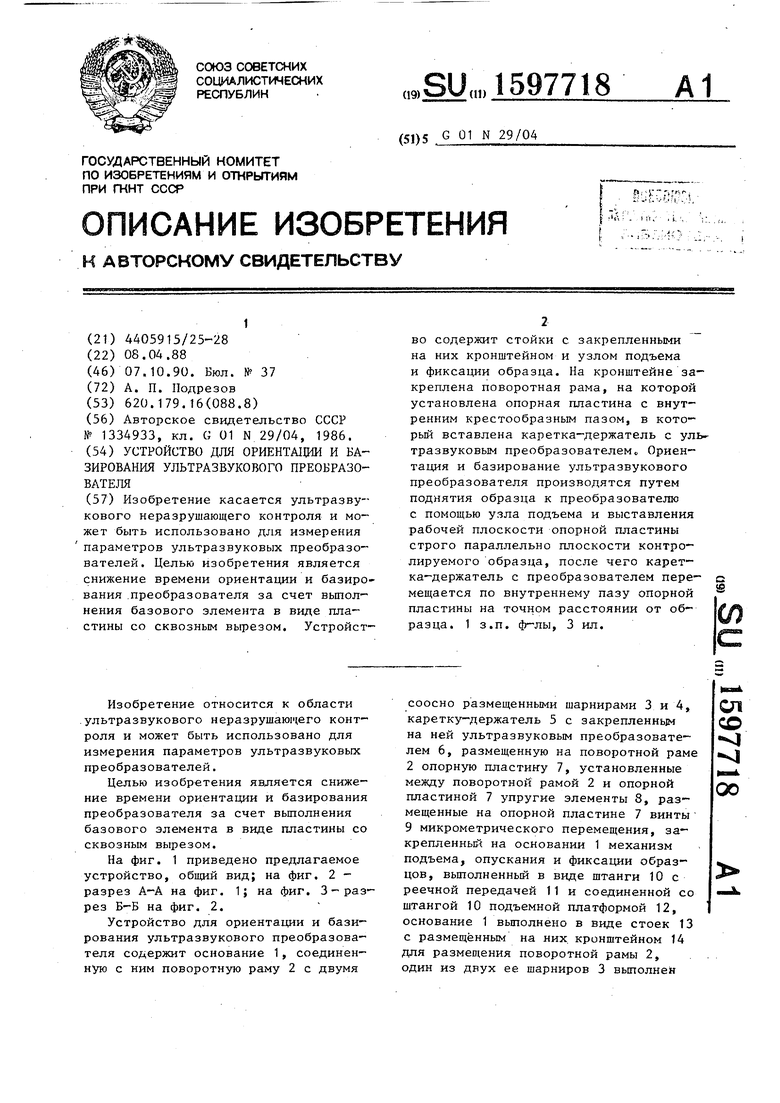

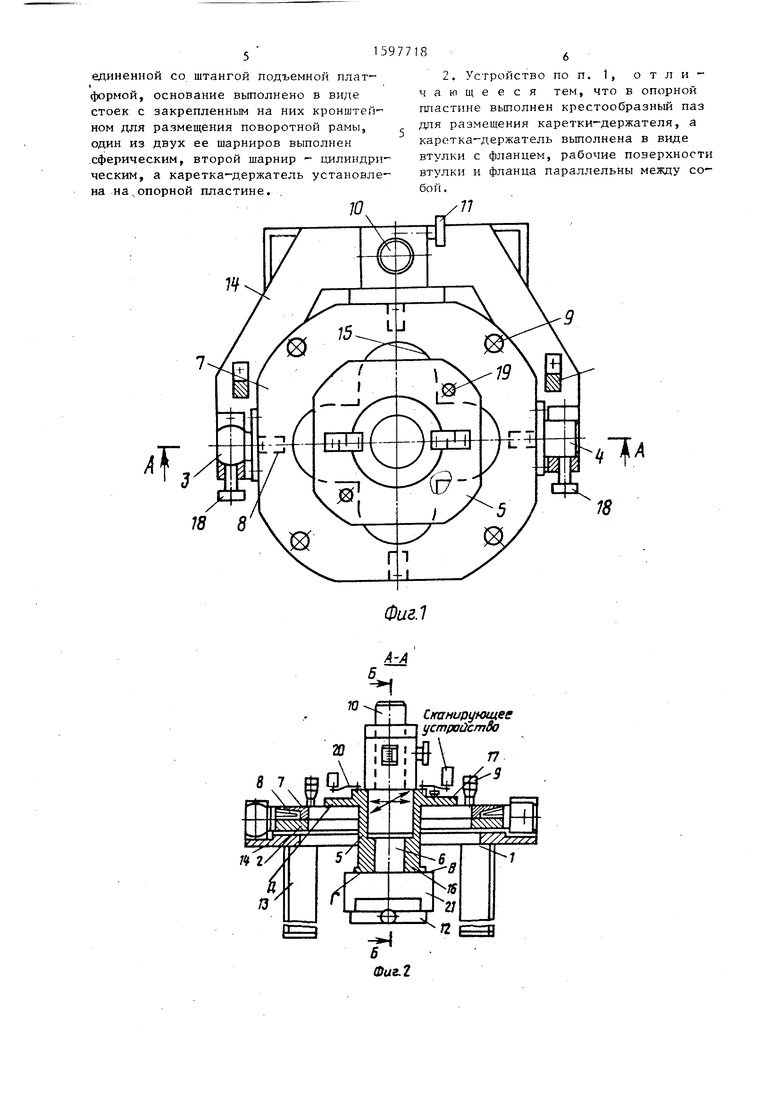

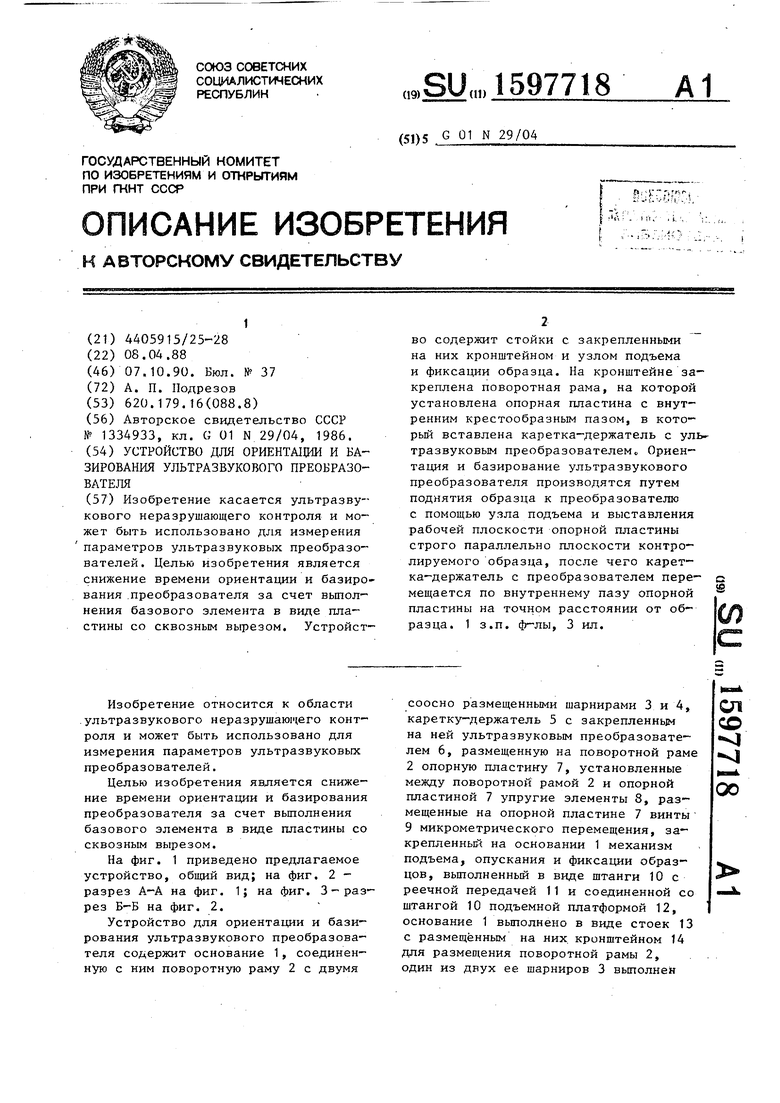

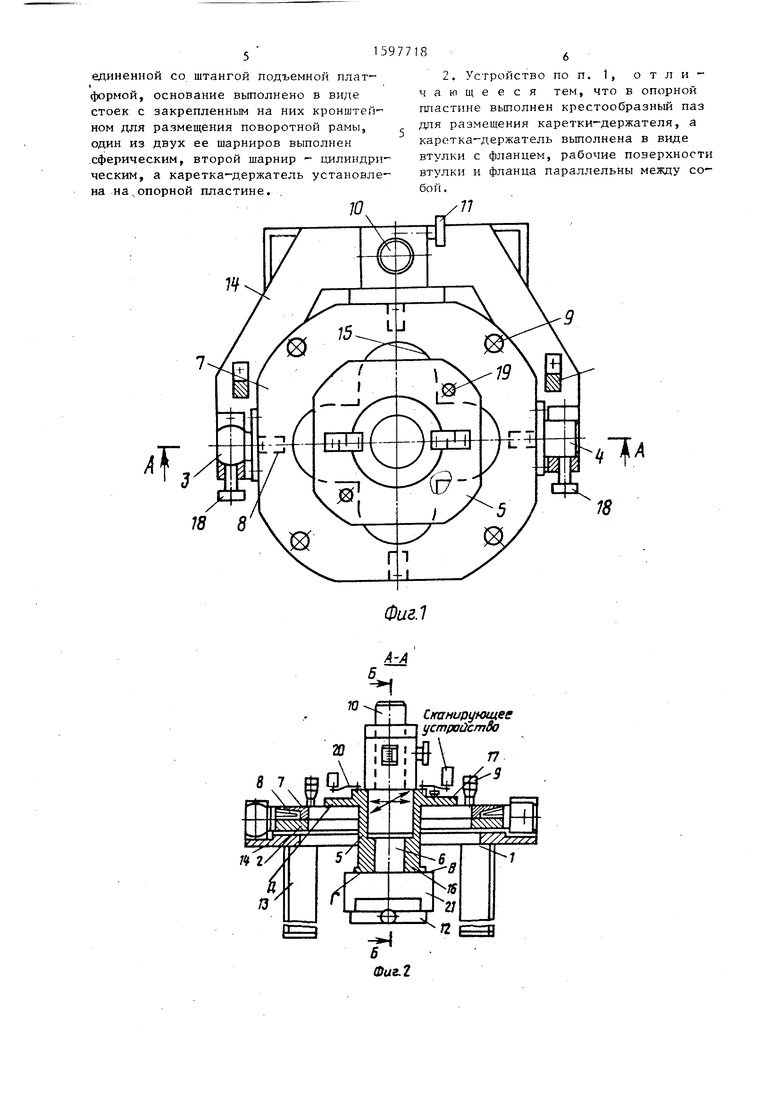

На фиг. 1 приведено предлагаемое устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2.

Устройство для ориентации и базирования ультразвукового преобразователя содержит основание 1, соединенную с ним поворотную раму 2 с двумя

соосно размещенными шарнирами 3 и 4, каретку-держатель 5 с закрепленнь1м на ней ультразвуковым преобразователем 6, размещенную на поворотной раме 2 опорную пластину 7, установленные между поворотной рамой 2 и опорной пластиной 7 упругие элементы 8, размещенные на опорной пластине 7 винты 9 микрометрического перемещения, закрепленный на основании 1 механизм подъема, опускания и фиксации образцов, выполненный в виде штанги 10 с реечной передачей 11 и соединенной со штангой 10 подъемной платформой 12, основание 1 выполнено в виде стоек 13 с размещённьм на них. кронштейном 14 для размещения поворотной рамы 2, один из двух ее шарниров 3 выполнен

СП СО

-4j

оо

сферическим, а второй шарнир 4 - цилиндрическим, каретка-держатель 5 установлена на опорной пластине 7, в опорной пластине 7 выполнен крестооб- разный паз 15 для размещения каретки- держателя 5, а каретка-держатель 5 выполнена в виде втулки 16 с фланцем 17, рабочие поверхности втулки 16 и фланца 17 параллельны между собой.

Кроме того, устройство для ориентации и базирования ультразвукового преобразователя содержит стопорные винты 18 шарниров 3 и 4, винты 19 для возможного крепления каретки-держате- ля 5 к опорной пластине 7, упругие элементы 20 для крепления каретки-держателя 5 к сканирующему механизму (не показан).

Позицией 21 обозначен образец с ба зовой плоскостью В.

Устройство работает следующим образом.

Перед началом работы каретка-держатель 5 сканирующим механизмом (не обозначен) выставляется относительно общей вертикальной оси и фиксируется к поворотной раме 2 вместе с опорной пластиной 7 винтами 19. Поворотная рама 2 прикреплена к кронштейну 14, жестко прикрепленному к основанию 1, выполненному в виде стоек 13. Установленный и закрепленный на подъемной платформе 12 образец 21 поднимают с помощью реечной передачи 11, закреп- ленной на штанге 10. Подъем осуществляют до выхода базовой плоскости 3 на нулевой уровень.

Стопорными винтами 18 освобождают шарниры 3 и 4, после чего поворотная рама 8 с зафиксированной на ней кареткой-держателем 5 базовой плоскостью Г опирается на базовую плоскость Б образца 21 без зазоров, ориентируя та- .КИМ образом поворотную раму 2 без по- грешностей, так как при изготовлении каретки-держателя 5 и опорной пластины 7 выполняется обязательное условие соблюдение параллельности базовой Г, сборной Д и торцовых поверхностей. В этом положении поворотная рама 2 фиксируется стопорными винтами 18. Величина ортогональных перемещений поворотной рамы 2 соизмерима с деформацией упругих элементов 20, так как она равна геометрическим, кинематическим и линейным погрешностям образца 21 м ханизм перемещения и установки его по нониусу.

После выполнения операции по ориентированию рамы каретку-держатель 5 с установленным в ней ультразвуковым преобразователем 6 освобождают от фиксации винтами 19, С помощью винтов 9 микрометрического перемещения подни мают опорную пластину 7 вместе с кареткой-держателем 5 на величину от О до 0,3 мм, создавая щелевой зазор между ультразвуковым преобразователем 6 и образцом 21 (между базовыми плоскостями В и Г) с точностью + 0,01 мм, в то же время опорная пластина 7 ограничена от радиального смещения ради ально расположенными упругими элемен- тами 8.

При сканировании каретки-держателя 3 опорной поверхностью Д фланца 17 по опорной пластине 7 в крестообразном пазу 15 поворотной рамы 2 по двум взаимно пересекающимся осям на всех участках движения каретки-держателя 5 зазор между рабочей поверхностью ульт развукового преобразователя 6 и образ цов 21 поддерживается с высокой точностью + 0,01 мм, тем самым обеспечивается возможность измерять основные параметры и проверять аттестацию ультразвуковых преобразователей 6 в щелевом варианте.

Паружньй диаметр втулки 16 выбран таким, чтобы втулка 16 могла свободно перемещаться по крестообразному пазу 15.

Фррмулаиз обретения

Т. Устройство для ориента1щи и базирования ультразвукового преобразователя, содержащее основание, соединенную с ним поворотную раму с соосно размещенными шарнирами и каретку-держатель с закрепленным на ней ультразвуковым преобразователем, отличающееся тем, что, с целью снижения времени ориентации и базирования преобразователя, оно снабжено размещенной на поворотной раме опорной пластиной, установленными между поворотной рамой и опорной пластиной упругими элементами, размещенными на опорной пластине винтами микрометрического перемещения поворотной рамы и закрепленным на основании механизмом подъема, опускания и фиксации образцов, выполненным в штанги с реечной передачей и соединенной со штангой подъемной платформой, основание выполнено в виде стоек с закрепленным на них кронштейном для размещения поворотной рамы, один из двух ее шарниров выполнен .сферическим, второй шарнир - цилиндрическим, а каретка-держатель установлена на,опорной пластине.

7

18 8

2. Устройство по п. 1, отличающееся тем, что в опорной пластине выполнен крестообразный паз для размещения каретки-держателя, а каретка-держатель выполнена в виде втулки с фланцем, рабочие поверхности втулки и фланца параллельны между собой ,

77

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ультразвукового контроля изделий | 1990 |

|

SU1781598A1 |

| Устройство для определения прочности сцепления кирпича с раствором | 1980 |

|

SU951118A1 |

| Ультразвуковая хирургическая установка | 1989 |

|

SU1711847A1 |

| Устройство для стереотаксических операций | 1985 |

|

SU1306572A1 |

| Автоматическая линия для механической обработки крупногабаритных деталей | 1989 |

|

SU1770114A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ МНОГОСТОРОННЕЙ ОБРАБОТКИ | 1995 |

|

RU2082585C1 |

| Автоматизированная установка для ультразвукового контроля изделий | 1989 |

|

SU1767410A1 |

| Вакуумный манипулятор | 1989 |

|

SU1661868A1 |

| Устройство для определения остаточных напряжений | 1990 |

|

SU1765688A1 |

| ОТРАЖАТЕЛЬНЫЙ УГЛОМЕРНЫЙ ИНСТРУМЕНТ | 2001 |

|

RU2190188C1 |

Изобретение касается ультразвукового неразрушающего контроля и может быть использовано для измерения параметров ультразвуковых преобразователей. Целью изобретения является снижение времени ориентации и базирования преобразователя за счет выполнения базового элемента в виде пластины со сквозным вырезом. Устройство содержит стойки с закрепленными на них кронштейном и узлом подъема и фиксации образца. На кронштейне закреплена поворотная рама, на которой установлена опорная пластина с внутренним крестообразным пазом, в который вставлена каретка-держатель с ультразвуковым преобразователем. Ориентация и базирование ультразвукового преобразователя производятся путем поднятия образца к преобразователю с помощью узла подъема и выставления рабочей плоскости опорной пластины строго параллельно плоскости контролируемого образца, после чего каретка-держатель с преобразователем перемещается по внутреннему пазу опорной пластины на точном расстоянии от образца. 1 з.п. ф-лы, 3 ил.

ю

Фиг.1

А-А

Ч

CiraHupyfomes устрайстдо

Фиг. З

| Авторское свидетельство СССР № 1334933, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-10-07—Публикация

1988-04-08—Подача