. Изобретение относится к исследованию механических свойств строительных материалов и может быть использовано при определении прочности нормального сцепления в кладке стен зданий, строящихся в сейсмических районах, выполняемой из кирпича, природных и искусственных камней, а также при обследовании возведенных объектов.

Известно устройство для определения прочности сцепления кирпича с раствором, включающее раму, механизм .отрыва ГсйловозбудйтедьГ, измерительное приспособление (силоизмеритель), опорные болты (регулируемые опоры), тягу и захват, снабженный центрирующим механизмом, выполненным в виде П-образной скобы с пальцем, скользящим роликом и шарниром, связывающим П-образную скобу с тягой, а захват выполнен в виде траверсы с двумя тросами, один из которых связан с П-образной скобой. При испытании прочности сцепления кладки при помощи этого устройства на испытуемом изделии (например на верхней поверхности кирпича) нанесением диагоналей намечают вертикальную ось симметрии, с которой путем перемещения скользящего ролика, соймещсшт палец П-образной

скобы, после чего образец захватывают тросом с помощью силовозбулителя, нагружают испытательным усилием до разрушения, при этом величину усилия контролируют по шкале силоизмерителя. Наличие в этом устройства центрирующего приспособления (пальца П-образной скобы), позволяет более точно совместить ось захватного устройства с осью испытуемого объекта - с погрешностью до 2-3 мм tl .

Недостатком известного устройства является то, что в нем отсутствуют инструментальные средства совмещения

15 осей силовозбудителя и силоизмерителя с осью симметрии испытуемого объекта, т.е. нагрузка прикладывается к захвату с перекосом, что снижает величину изменения прочности сцепления клад20ки. Кроме того, в тросовом захвате невозможно точно координировать положение троса относительно оси симйетрии захвата, т.е. симметричность положения троса относительно оси за25хвата также определяется визуально, при этом возможны смещения троса в процессе испытания, обусловленные местными разрушениями раствора (например при перемещениях троса в мо30мент, когда захват самоустанавливается). Таким образом, известное устройство характеризуется недостаточной точностью испытания вследствие внецентренного приложения и перекоса нагрузки, при этом внецентренное приложение нагрузки возникает при несимметричном положении захватного устройства (троса) относительн оси симметрии захвата, а перекос нагрузки - вследствие смещения осей силовозбудителя (силоизмерителя) относительно оси симметрии испытуемого объекта.

Наиболее близким к изобретению является устройство для определения прочности сцепления кирпича с раствором, содержащее раму, силовозбудитель, захват с тягами и губками и силоизмеритель. В известном устройстве выполнение захвата в виде симметричного рычажно-шарнирного механизма обеспечивает ему возможность самоустанавливаться относительно испытуемого объекта СЗЦ.

Однако в данном устройстве .ось силовозбудителя, а также ось чувствитальности силоизмерителя (в случае исп&лнения их в виде механических динамометров) совмещаются с осью симметрии испытуемого объекта визуально, т.е. с отклонением до 3-5 мм, что приводит к значительному влиянию перекоса нагрузки на результаты измерения прочности сцепления кирпичной кладки.

Цель изобретения - повышение точности определения за счет уменьшения перекоса оси силовозбудителя относительно оси симметрии испытываемого объекта.

Цель достигается тем, что устройство для определения прочности сцепления кирпича с раствором, содержащее раму, силовозбудитель, захват с тягами и губками и силоизмеритель , снабжено центрирующим приспособлением и приспособлением для регулировки симметричности губок захвата, а силовозбудитель - каретками продольного и поперечного перемещения, при этом центрирующее приспособление выполнено в виде рамки с тремя горизонтальными и двумя вертикальнЕлми опорами и размещенных на ней кареток продольного и попе речного базирования и с коническим указателем и винтами, предохраненными от осевого перемещения и выполненными на обоих концах с резьбами противоположного направления и цилиндрическим направляющими поверхностями для размещения на них кронштейнов с упорами а приспособление для регулировки симметричности губок захвата выполнено в рамы с- размещенным на нейуказателем оси захвата с четырьм вертикальными и двумя горизонтальными базовыми поверхностями, взаимодействующими с захватом.

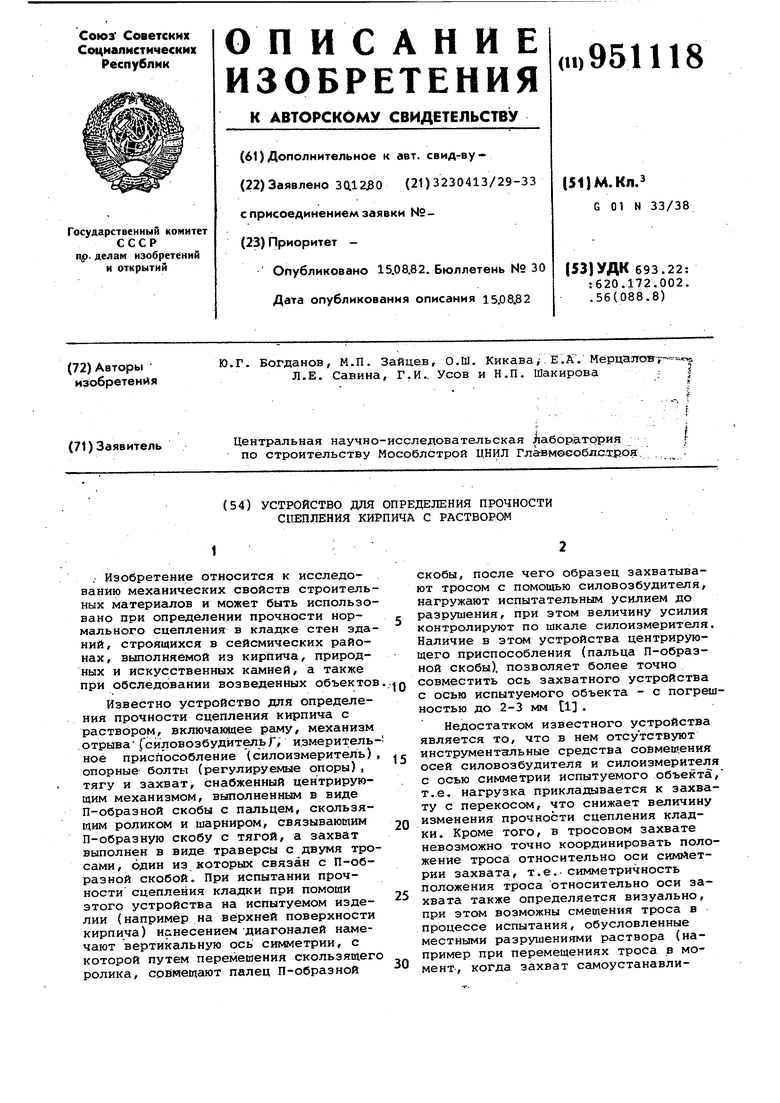

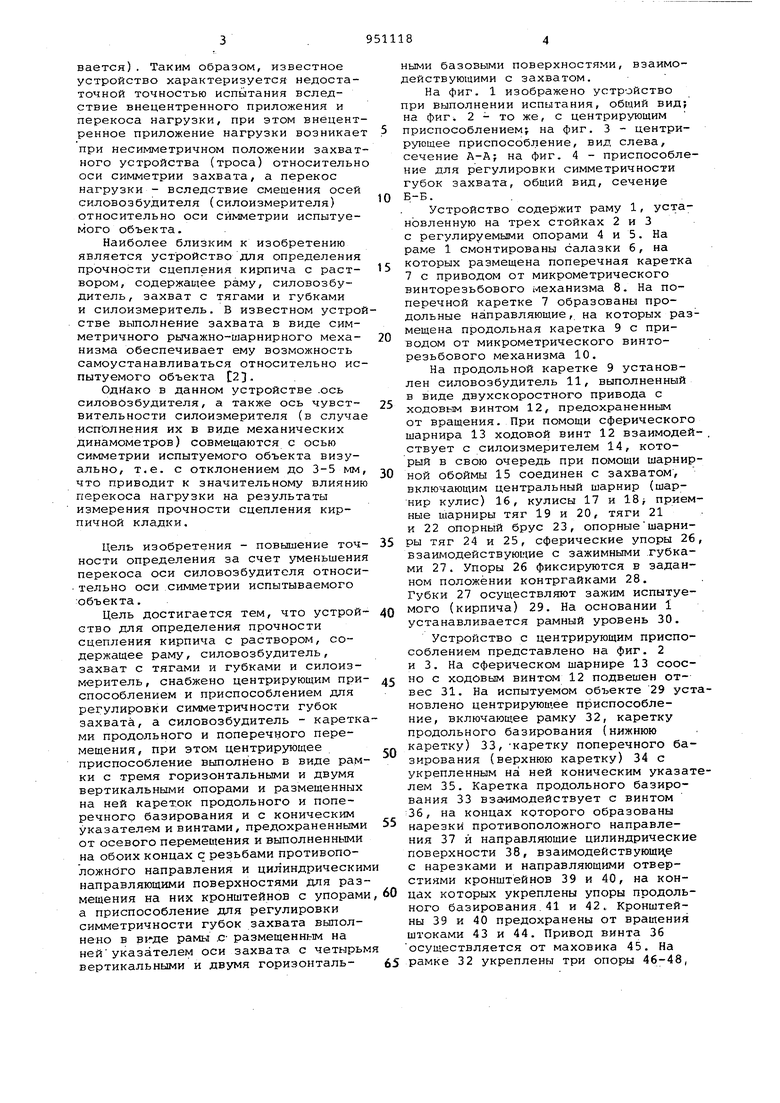

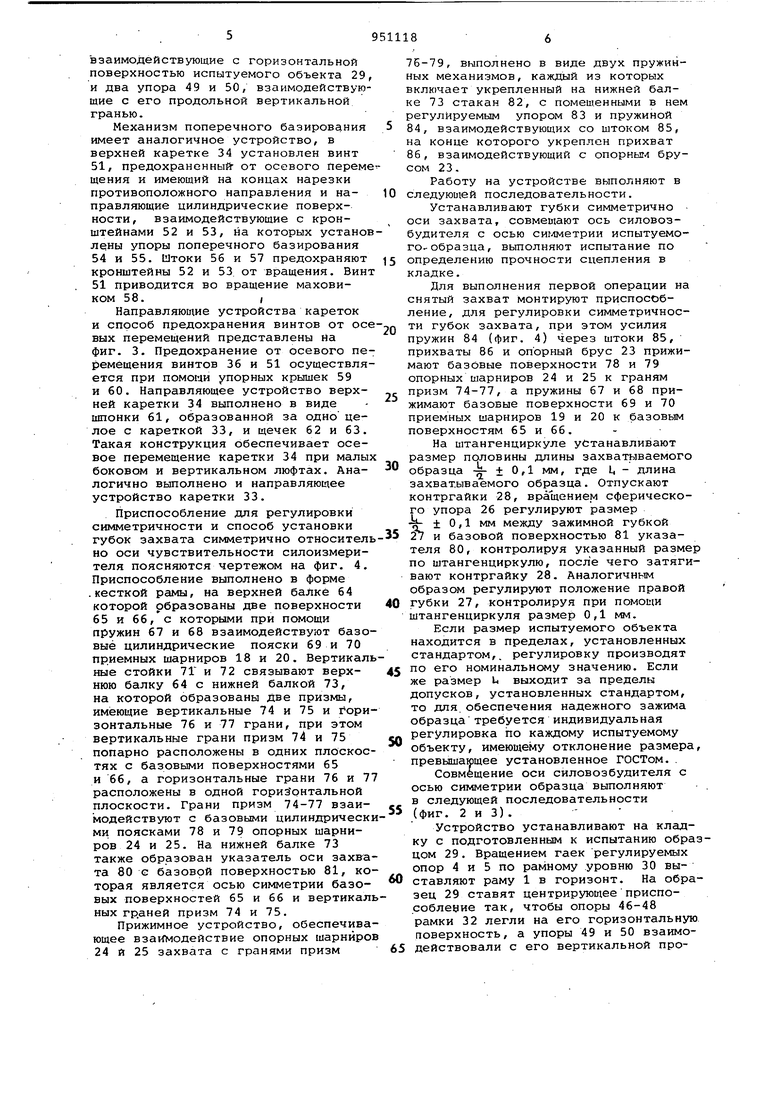

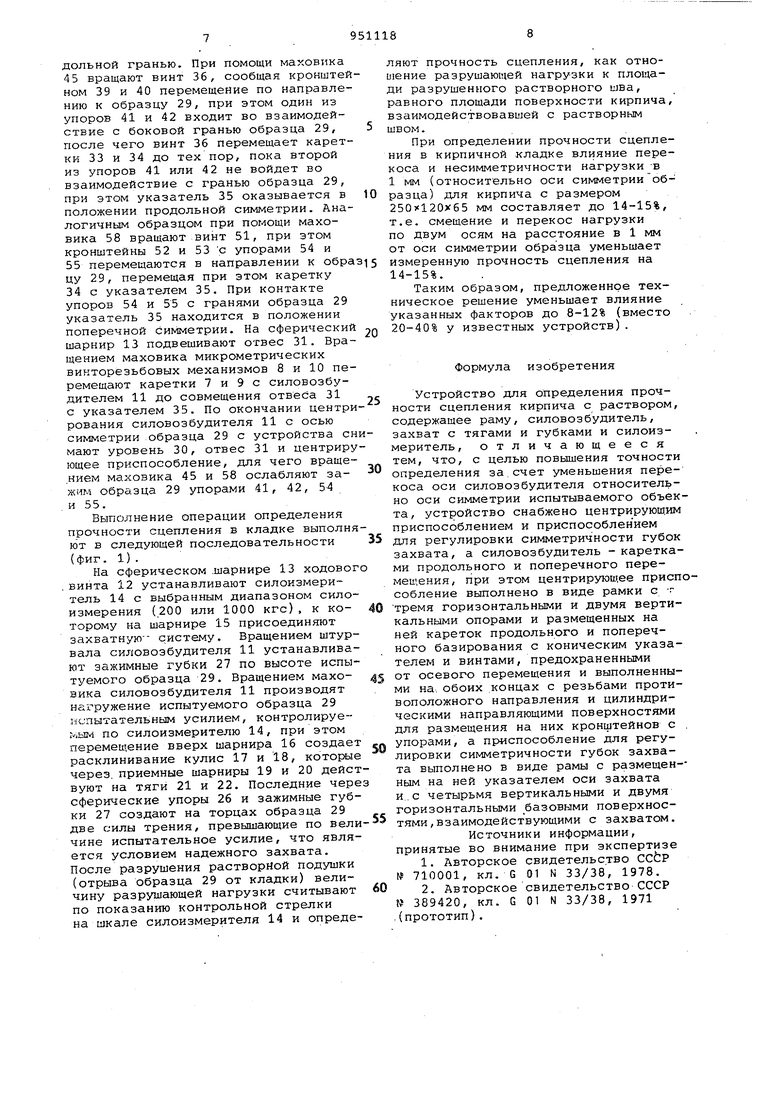

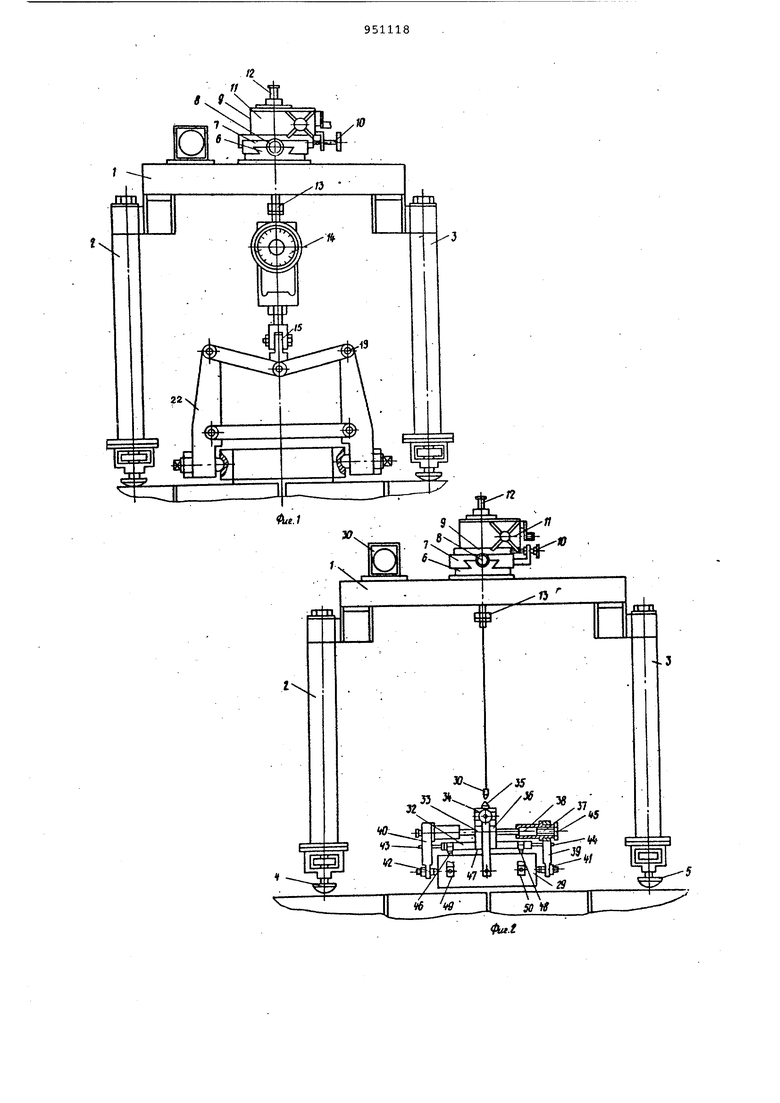

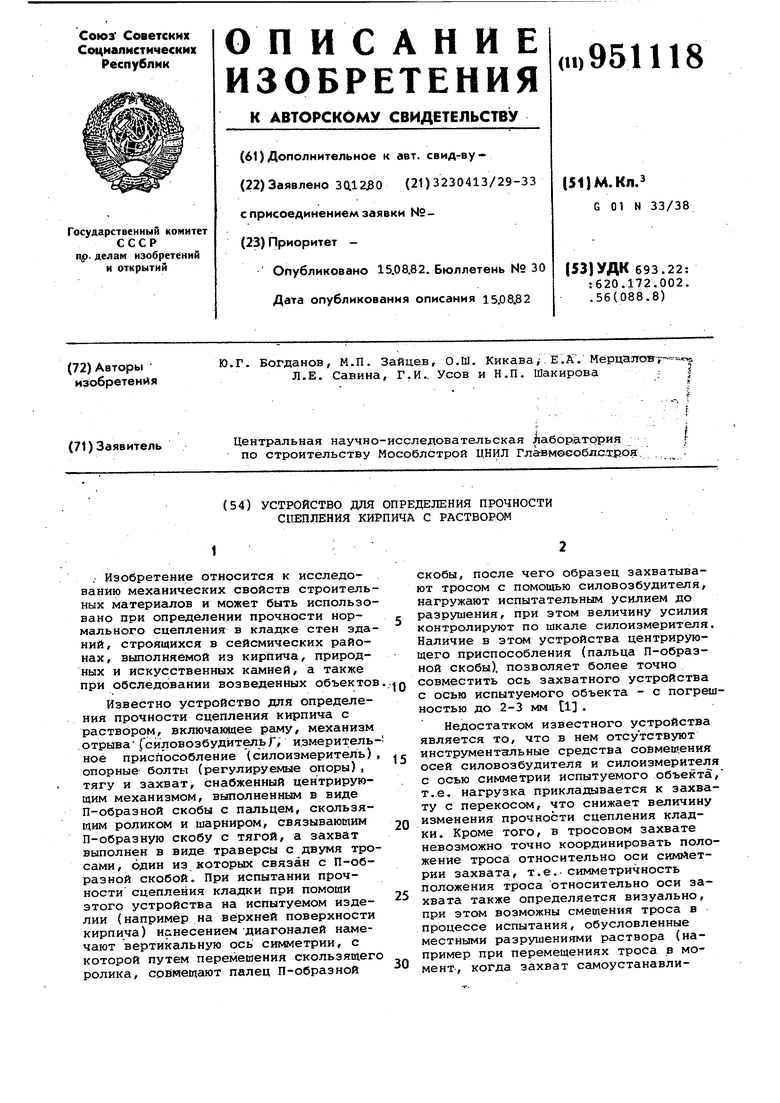

На фиг. 1 изображено устройство при выполнении испытания, общий вид; на фиг 2 - то же, с центрирующим приспособлением; на фиг. 3 - центрирующее приспособление, вид слева, сечение А-А; на фиг. 4 - приспособление для регулировки симметричности губок захвата, общий вид, сеченуе Б-Б.

Устройство содержит раму 1, установленную на трех стойках 2 и 3 с регулируемыми опорами 4 и 5. На раме 1 смонтированы салазки 6, на которых размещена поперечная каретка 7 с приводом от микрометрического винторезьбового механизма 8. На поперечной каретке 7 образованы продольные направляющие, на которых размещена продольная каретка 9 с приводом от микрометрического винторезьбового механизма 10.

На продольной каретке 9 установлен силовозбудитель 11, выполненный в виде двухскоростного привода с ходовым винтом 12, предохраненным от вращения. При помощи сферического шарнира 13 ходовой винт 12 взаимодействует с силоизмерителем 14, который в свою очередь при помощи шарнирной обоймы 15 соединен с захватом , включающим центральный шарнир (шарнир кулис) 16, кулисы 17 и 18 приемные щарниры тяг 19 и 20, тяги 21 и 22 опорный брус 23, опорныешарниры тяг 24 и 25, сферические упоры 26 взаимодействующие с зажимными губками 27. Упоры 26 фиксируются в заданном положении контргайками 28. Губки 27 осуществляют зажим испытуемого (кирпича) 29. На основании 1 устанавливается рамный уровень 30.

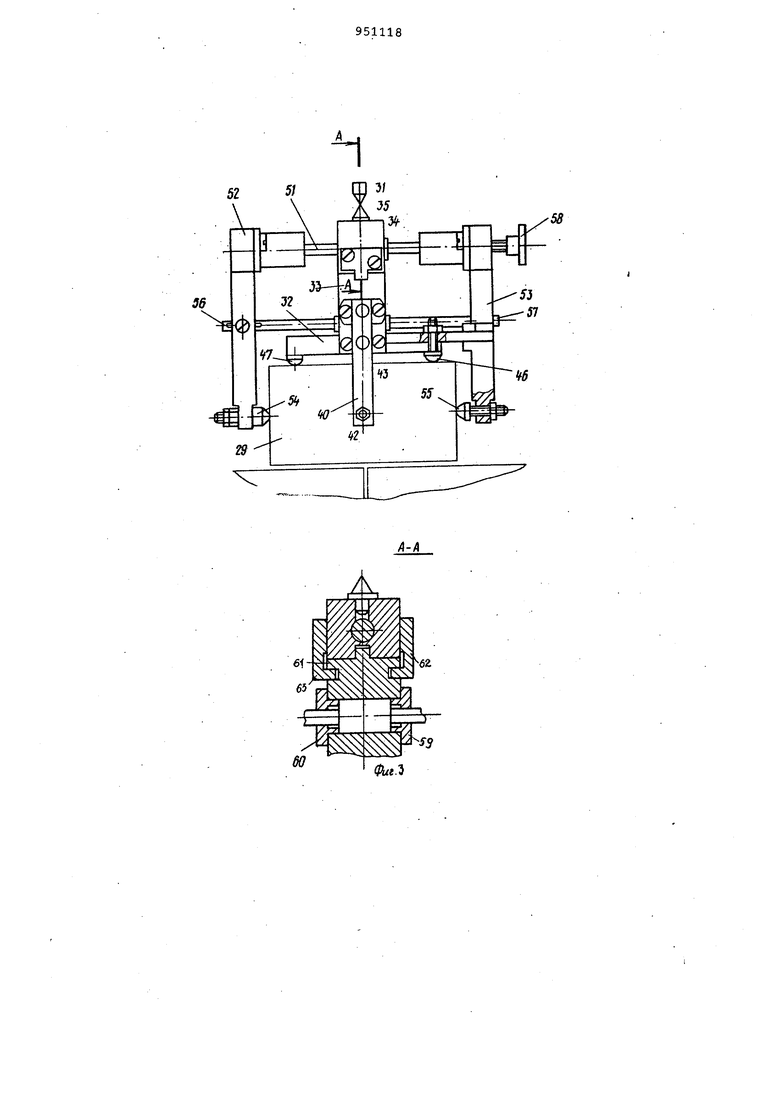

Устройство с центрирующим приспособлением представлено на фиг. 2 и 3. На сферическом щарнире 13 соосно с ходовым винтом 12 подвешен отвес 31. На испытуемом объекте 29 устновлено центрирующее приспособление, включающее рамку 32, каретку продольного базирования (нижнюю каретку) 33, каретку поперечного базирования (верхнюю каретку) 34 с укрепленным на ней коническим указатлем 35. Каретка продольного базирования 33 вза-имодействует с винтом 36, на концах которого образованы нарезки противоположного направления 37 и направляющие цилиндрические поверхности 38, взаимодействуюшде с нарезками и направляющими отверстиями кронштейнов 39 и 40, на концах которых укреплены упоры продольного базирования.41 и 42. Кронштейны 39 и 40 предохранены от вращения штоками 43 и 44. Привод винта 36 осуществляется от маховика 45. На рамке 32 укреплены три опоры 46-48,

взаимодействующие с горизонтальной поверхностью испытуемого объекта 29, и два упора 49 и 50, взаимодействующие с его продольной вертикальной гранью.

Механизм поперечного базирования имеет аналогичное устройство, в верхней каретке 34 установлен винт 51, предохраненный от осевого переме щения и имеющий на концах нарезки противоположного направления и направляющие цилиндрические поверхности, взаимодействующие с кронштейнами 52 и 53, на которых установлены упоры поперечного базирования 54 и 55. Штоки 56 и 57 предохраняют кронштейны 52 и 53 от вращения. Винт 51 приводится во вращение маховиком 58.I

Направляющие устройства кареток и способ предохранения винтов от осевых перемещений представлены на фиг. 3. Предохранение от осевого перемещения винтов 36 и 51 осуществляется при помощи упорных крышек 59 и 60. Направляющее устройство верхней каретки 34 выполнено в виде шпонки 61, образованной за одноцелое с кареткой 33, и щечек 62 и 63. Такая конструкция обеспечивает осевое перемещение каретки 34 при малых боковом и вертикальном люфтах. Аналогично выполнено и направляющее устройство каретки 33.

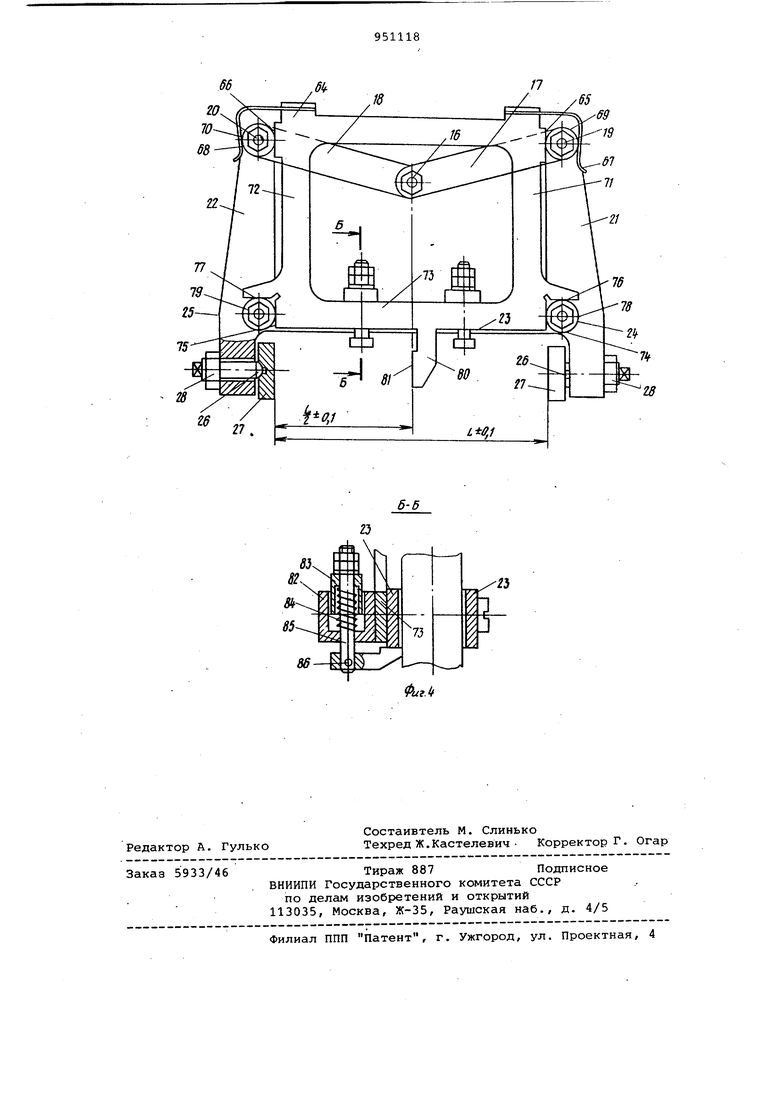

Приспособление для регулировки симметричности и способ установки губок захвата симметрично относительно оси чувствительности силоизмерителя поясняются чертежом на фиг. 4. Приспособление выполнено в форме . кесткой рамы, на верхней балке 64 которой образованы две поверхности 65 и 66, с которыми при помощи пружин 67 и 68 взаимодействуют базовые цилиндрические пояски 69 и 70 приемных шарниров 18 и 20. Вертикальные стойки 7Г и 72 связывают верхнюю балку 64 с нижней балкой 73, на которой образованы две призмы, имеющие вертикальные 74 и 75 и горизонтальные 76 и 77 грани, при этом вертикальные грани призм 74 и 75 попарно расположены в одних плоскостях с базовыми поверхностями 65 и 66, а горизонтальные грани 76 и 77 расположены в одной горизонтальной плоскости. Грани призм 74-77 взаимодействуют с базовыми цилиндрическими поясками 78 и 79 опорных шарниров 24 и 25. На нижней балке 73 также образован указатель оси захвата 80 с базовой поверхностью 81, которая является осью симметрии базовых поверхностей 65 и 66 и вертикальных гр.аней призм 74 и 75.

Прижимное устройство, обеспечивающее взаИ1иодействие опорных шарниров 24 и 25 захвата с гранями призм

76-79, выполнено в виде двух пружинных механизмов, каждай из которых включает укрепленный на нижней балке 73 стакан 82, с помешенными в нем регулируемым упором 83 и пружиной 84, взаимодействующих со штоком 85, на конце которого укреплен прихват 86, взаимодействующий с опорныг брусом 23.

Работу на устройстве выполняют в следующей последовательности.

Устанавливают губки симметрично оси захвата, совмещают ось силовозбудителя с осью сиглметрии испытуемого-образца, вьшолняют испытание по определению прочности сцепления в кладке.

Для выполнения первой операции на снятый захват монтируют приспособление, для регулировки симметричности губок захвата, при этом усилия пружин 84 (фиг. 4) через штоки 85, прихваты 86 и опорный брус 23 прижимают базовые поверхности 78 и 79 опорных шарниров 24 и 25 к граням призм 74-77, а пружины 67 и 68 прижимают базовые поверхности 69 и 70 приемных шарниров 19 и 20 к базовым поверхностям 65 и 66.

На штангенциркуле устанавливают размер половины длины захватываемого

nrt

± 0,1 мм, где I, - длина

образца

захватываемого образца. Отпускают контргайки 28, вращением сферического упора 26 регулируют размер ± 0,1 мм между зажимной губкой

27 и базовой поверхностью 81 указателя 80, контролируя указанный размер по штангенциркулю, после чего затягивают контргайку 28. Аналогичным образом регулируют положение правой

губки 27, контролируя при помощи штангенциркуля размер 0,1 мм.

Если размер испытуемого объекта находится в пределах, установленных стандартом,, регулировку производят

по его номинальному значению. Если же размер U выходит за пределы допусков, установленных стандартом, то для обеспечения надежного зажима образца требуется индивидуальная

регулировка по каждому испытуемому

объекту, имеющему отклонение размера, превышающее установленное ГОСТом. .

Совмещение оси силовозбудителя с осью симметрии образца выполняют в следующей последовательности (фиг. 2 и 3).

Устройство устанавливают на кладку с подготовленным к испытанию образцом 29. Вращением гаек регулируемых опор 4 и 5 по рамному уровню 30 выставляют раму 1 в горизонт. На образец 29 ставят центрирующее приспособлеуие так, чтобы опоры 46-48 рамки 32 легли на его горизонтальную поверхность, а упоры 49 и 50 взаимодействовали с его вертикальной продольной гранью. При помощи маховика 45 вращают винт 36, сообщая кронштей ном 39 и 40 перемещение по направле нию к образцу 29, при этом один из упоров 41 и 42 входит во взаимодействие с боковой гранью образца 29, после чего винт 36 перемещает карет ки 33 и 34 до тех пор, пока второй из упоров 41 или 42 не войдет во взаимодействие с гранью образца 29, при этом указатель 35 оказывается в положении продольной симметрии. Ана логичным образцом при помощи маховика 58 вращают винт 51, при этом кронштейны 52 и 53 с упорами 54 и 55 перемещаются в направлении к обра цу 29, перемещая при этом каретку 34 с указателем 35. При контакте упоров 54 и 55 с гранями образца 29 указатель 35 находится в положении поперечной симметрии. На сферический шарнир 13 подвешивают отвес 31. Вра щением маховика микрометрических викторезьбовых механизмов 8 и 10 пе ремещают каретки 7 и 9 с силовозбудителем 11 до совмещения отвеса 31 с указателем 35. По окончании центри рования силовоэбудителя 11 с осью симметрии .образца 29 с устройства сн мают уровень 30, отвес 31 и центриру ющее приспособление, для чего враще.нием маховика 45 и 58 ослабляют зажим образца 29 упорами 41, 42, 54 . и 55. Выполнение операции определения прочности сцепления в кладке выполня ют в следующей последовательности (фиг. 1). На сферическом .шарнире 13 ходовог .винта 12 устанавливают силоизмеритель 14 с выбранным диапазоном силоизмерения (200 или 1000 кгс), к которому на шарнире 15 присоединяют захватную с истему. Вращением штурвала силовозбудителя 11 устанавливают зажимные губки 27 по высоте испытуемого образца 29. Вращением маховика силовозбудителя 11 производят нагружение испытуемого образца 29 испытательным усилием, контролируеr.jHM по силоизмерителю 14, при этом перемещение вверх шарнира 16 создает расклинивание кулис 17 и 18, которые через, приемные шарниры 19 и 20 дейст вуют на тяги 21 и 22. Последние чере сферические упоры 26 и зажимные губки 27 создают на торцах образца 29 две силы трения, превышающие по вели чине испытательное усилие, что является условием надежного захвата. После разрушения растворной подушки (отрыва образца 29 от кладки) величину разрушающей нагрузки считывают по показанию контрольной стрелки на шкале силоизмерителя 14 и определяют прочность сцепления, как отношение разрушающей нагрузки к площади разрушенного растворного шва, равного площади поверхности кирпича, взаимодействовавшей с растворным швом. При определении прочности сцепления в кирпичной кладке влияние перекоса и несимметричности нагрузки -в 1 мм (относительно оси симметрииобразца) для кирпича с размером 250x120x65 мм составляет до 14-15%, т.е. смещение и перекос нагрузки по двум осям на расстояние в 1 мм от оси симметрии образца уменьшает измеренную прочность сцепления на 14-15%. Таким образом, предложенное техническое решение уменьшает влияние указанных факторов до 8-12% (вместо 20-40% у известных устройств). Формула изобретения Устройство для определения прочности сцепления кирпича с раствором, содержащее раму, силовозбудитель, захват с тягами и губками и силоизмеритель, отличающееся тем, что, с целью повышения точности определения за.счет уменьшения перекоса оси силовозбудителя относительно оси симметрии испытываемого объекта, устройство снабжено центрирующим приспособлением и приспособлением для регулировки симметричности губок захвата, а силовозбудитель - каретками продольного и поперечного перемещения, при этом центрирующее приспособление выполнено в виде рамки с тремя горизонтальными и двумя вертикальными опорами и размещенных на ней кареток продольного и поперечного базирования с коническим указателем и винтами, предохраненными от осевого перемещения и выполненными на, обоих концах с резьбами противоположного направления и цилиндрическими направляющими поверхностями для размещения на них кронштейнов с . упорами, а приспособление для регулировки симметричности губок захвата вьшолнено в виде рамы с размещен-ным на ней указателем оси захвата и.с четырьмя вертикальными и двумя горизонтальными базовыми поверхностями, взаимодействующими с захватом. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельс.тво CCfcp № 710001, кл. G 01 N 33/38, 1978. 2.Авторское свидетельство СССР № 389420, кл. G 01 N 33/38, 1971 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения прочности сцепления в кирпичной кладке | 1980 |

|

SU951137A1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ | 1992 |

|

RU2043903C1 |

| ПРИСПОСОБЛЕНИЕ для ЗАТОЧКИ ГРАНЕЙ И РАДИУСА ПРИ ВЕРШИНЕ РЕЗЦА | 1968 |

|

SU221526A1 |

| ЗАХВАТ ДЛЯ ИСПЫТАТЕЛЬНОЙ МАШИНЫ | 1991 |

|

RU2019811C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПАРАМЕТРОВ УСТАНОВКИ ЛАПЫ БУРОВОГО ДОЛОТА | 2006 |

|

RU2311266C2 |

| Устройство для контроля профиля пера заготовки турбинной лопатки | 1989 |

|

SU1620809A1 |

| ИЗМЕРИТЕЛЬ СИММЕТРИЧНОСТИ РАСПОЛОЖЕНИЯ ПРОРЕЗЕЙ В КОЛЛЕКТОРНЫХ ПЛАСТИНАХ ЭЛЕКТРИЧЕСКИХ МАШИН | 1993 |

|

RU2085829C1 |

| Способ настройки инструмента правильных машин с поворотными зажимными головками и устройство для его осуществления | 1981 |

|

SU995968A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ СЦЕПЛЕНИЯ КИРПИЧА С РАСТВОРОМ | 1973 |

|

SU389420A1 |

| Прибор для определения прочности сцепления кирпича с раствором | 1978 |

|

SU710001A1 |

2Ь

Й/.«

Авторы

Даты

1982-08-15—Публикация

1980-12-30—Подача