обраэователя, выполненный в виде сухаря с фиксатором, установленным в радиальном пазу диска, при этом в ползуне выполнено отверстие, в котором установлен держатель преобразователя, держатель

преобразователя имеет отверстия для подачи контактной жидкости и соединения пре- образователя с дефектоскопом. Тяга механизма качания выполнена телескопической. 1 з.п. ф-лы, 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля качества продольных сварных швов зубчатых колес | 2020 |

|

RU2751149C1 |

| Устройство для ультразвукового контроля ферромагнитных поверхностей изделий | 1983 |

|

SU1112893A1 |

| Устройство для автоматизированного ультразвукового контроля сварного шва | 1989 |

|

SU1663536A1 |

| Устройство для ультразвукового контроля сварных швов труб | 1984 |

|

SU1165979A1 |

| Машина для пришивания пуговиц на карту | 1937 |

|

SU55332A1 |

| Сборочно-сварочный агрегат | 1990 |

|

SU1812035A1 |

| Устройство для ультразвукового контроля изделий | 1988 |

|

SU1566284A1 |

| Устройство для контроля сварных швов в металлических трубах | 1958 |

|

SU122329A1 |

| Установка для ультразвукового контроля изделий | 1987 |

|

SU1557515A1 |

| Устройство для ультразвукового контроля цилиндрических изделий | 1987 |

|

SU1587433A1 |

Изобретение относится к средствам неразрушающего контроля изделий ультразвуковым методом и может найти применение в различных отраслях промышленности, в частности в атомном машиностроении и котлостроении. Целью изобретения является повышение производительности контроля и расширение технологических возможностей устройства. Устройство для ультразвукового контроля изделий, содержащее приводную каретку, установленные на ней два основания с ультразвуковыми преобразователями, которые расположены оппозитно и симметрично относитель-4 но каретки, механизм перемещения каждого преобразователя с электродвигателем и механизмы качания преобразователей, дополнительно снабжено механизмом изменения расстояния между преобразователями и механизмом ориентации преобразователей, механизм изменениярасстояниямежду преобразователями содержит две скобы с прямоугольными пазами, расположенные по обе стороны приводной каретки, ходовой винт, взаимодействующий с ходовой гайкой кронштейна, привод, втулку, вилку с Г-образными консолями, установленную с возможностью вращения во втулке, вертикальные и горизонтальные петлевые шарниры, концы Г-образных консолей вилки установлены (с возможностью перемещения в прямоугольных пазах скоб, скобы соединены вертикальными петлевыми шарнирами, концы Г- образных консолей вилки ус - тановлены с возможностью перемещения в прямоугольных пазах скоб, скобы соединены вертикальными петлевыми шарнирами с механизмом перемещения преобразователя, а горизонтальными петлевыми шарнирами каждая скоба соединена с соответствующим ей основанием, механизм ориентации преобразователя содержит держатель преобразователя, кольцевую направляющую с кольцевым пазом, закрепленную на каждомоснова нийТё кольцевом пазу с возможностью перемещения установлены прямолинейные сдвоенные направляющие в виде реек 6 пр одольныМй пазами, имеющие ролики, планку, втулку, соединенную шатровым кронштейном с направляющими, в пазах каждой из реек с возможностью перемещения и фиксации установлены крестообразные сухари, соединенные между собой планкой с соединительным механизмом, в KotopOM установлен держатель преобразователя, соединенный с механизмом качания преобразователя, механизм качания преобразователя выполнен в Виде крив ошипно- шатунного механизма с втулкой, соединенной с тягой, механизм перемещения преобразователя содержит диск с радиальным пазом с з убчатым ободом, установленный на основании, промежуточную шестерню, про ежТточй ый вал с шкивом, зубчатое колесо, жестко установленное на промежуточном валу; находящееся в постоянном зацеплении с помощью прбмежу- точной шестерни с диском, промежуточный вал соединен передачей с электродвигателем, и механизм начальной установки преСО с VI 00 ел ю 00

ИзобретенитГотносится к средствам не- разрушаюЩего контроля изделий ультразвуковым методом и йожёт на1йти применение в различных отраслях «промышленности, в част- ностй в a roWHtiM машиностроении и котлост- роении прбГк онтроле, например, листового проката и сварных швов котлоагрёгатов тепловых и атомных электростанций.

Известно устройство для ультразвукового контроля, содержащее закрепленную на неподвижном валу камеру, в которой размещен, по крайней мере, один ультразвуковой преобразователь, соединенный с дефектоскопической аппаратурой электрическим кабелем, при этом камера выполнена в виде путевого коле- са. Наиболее близким по технической сущности и достигаемому результату настоящего решения является устройство, содержащее приводную каретку, установленные в ней два бснования с ультразвуковыми преобразователями, которые расположены оппозитно и симметрично относительно каретки, механизм перемещения каждого преобразователя с электродвигателем.

Устройство имеет механизм качания преобразователей, выполненный в виде кулачка, сидящего на валу, и контактирующий с держателем преобразователя. -- Недостатком является невысокая произ- водительность, так как ширина захвата зоны контроля ограничена разностью наибольшего и наименьшего радиуса эксцентрика кулачка, во-вторых, отсутствие качания в азимутальной плоскости преобразователя не позволяет вы- являть различным образом ориентированные дефекты в изделиях различной ширины и толщины, что сужает технологические возможности устройства.

Целью изобретения является повышение производительности контроля и расширение технологических возможностей устройства.

Поставленная цель достигается тем, что устройство для ультразвукового контроля, содержащее приводную каретку, установленные на ней два основания с ультразвуковыми преобразователями, которые расположены оппозитно и симметрично относительно каретки, механизм перемещения каждого преобразователя сэлектродвигателем и механизмы кача- ния преобразователей, дополнительно снабжено механизмом изменения расстояния

между преобразователями и механизмом ориентации преобразователей, механизм изменения расстояния между преобразователями содержит две скобы с прямоугольными пазами, расположенные по обе Стороны приводной каретки, ходовой винт, взаимодействующий с ходовой гайкой кронштейна, привод, втулку вилку с Г-образными консолями, установленную с возможностью вращения во втулке, вертикальные и горизонтальные петлевые шарниры, концы Г-об- разных консолей вилки установлены с возможностью перемещения в прямоугольных пазах скоб, скобы соединены вертикальными петлевыми шарнирами с механизмом перемещения преобразователя, а горизонтальными петлевыми шарнирами каждая скоба соединена с соответствующим ей основанием, механизмом ориентации преобразователя содержит держатель преобразователя, кольцевую направляющую с кольцевым пазом, закрепленную на каждом основании, в кольцевом пазу с возможностью перемещения установлены прямолинейные сдвоенные направляющие в виде реек с продольными пазами, имеющие ролики, планку, втулку, соединенную шатровым кронштейном с направляющими в пазах каждой из реек с возможностью перемещения и фиксации установлены крестообразные сухари, соединенные между собой планкой с соединительным механизмом, в котором установлен держатель преобразователя, соединенный с механизмом качания преобразователя, механизм качания преобразователя выполнен в виде кривошипно-шатунного механизма с втулкой, соединенной с тягой, механизм перемещения преобразователя содержит диск с радиальным пазом и зубчатым ободом, установленный на основании, промежуточную шестерню, промежуточный вал со шкивом, зубчатое колесо, жестко установленное на промежуточном валу, находящееся в постоянном зацеплении с помощью промежуточной шестерни с диском, промежуточный вал соединен передачей с электродвигателем, и механизм начальной установки преобразователя, выполненный в виде сухаря с фиксатором, установленным в радиальном пазу диска, при этом в ползуне выполнено отверстие, в котором установлен держатель преобразователя, держатель преобразователя имеет отверстия для подачи контактной жидкости и соединения преобразователя с дефектоскопом.;

Тяга механизма качания выполнена телескопической.

Сущность изобретения.

Наличие механизма перемещения преобразователей, обеспечивающего плоское пбре- мещение преобразователей по кругу без специального токосъемника-не известно, при этом, конструктивное выполнение механизма на базе шестерен, приводом которых является связанное с ними через промежуточные эле- менты зубчатое колесо, закрепленное на каретке, в сочетании со связями держателя преобразователя, а именно: крепление его в радиальном пазу диска посредством сухаря, а также подвижная установка держателя в сое- динительном элементе на планке, соединяющей крестообразные сухари на прямолинейных сдвоенных направляющих механизма ориентации, При этом, обеспечивается разложение кругового перемещения пре- образователен при вращении вокруг своей оси на два возвратно-поступательных (крестообразные сухари по направляющим и соединительный элемент на планке). Описанная траектория сканирования обеспечиваетувели- чение полосы сканирования, что повышает производительность контроля, а также исключает необходимость сложных токосъемных устройств, вносящих помехи и, тем самым, снижающих качество контроля, так как пере- мещение по кругу преобразователей происходит без перекручивания элементов гибкой магистрали, соединяющей их с дефектоскопом, магистралью контактной жидкости. Кроме того, возможность установки держателей преобразователей в радиальном пазу диска соосно или эксцентрично с осью их бращения обеспечивает использование устройства в случаях, когда сканирование по спирали не нужно, и в тех, когда оно необходимо, что расширяет технологические возможности устройства.

Направляющие обеспечивают установку углового положения преобразователей относительно проверяемого шва, т.е. установку их акустических осе и, например, перпендикулярно продольной оси сварного шва, что повышает качество контроля, при этом, описанное конструктивное выполнение механизма ориентации обеспечивает совокупность связей с другими механизмами, результатом которых является компактность, простота, небольшие габариты устройстЁа, в частности, такая конструкция позволяет жестко соединить каждый преобразователь с гибкой магистралью, кото

5

10 15 20 5 о 5 п 5

п

5

рая проходит через отверстие шатрового кронштейна, закрепленного на каждой спаренной направляющей, Такая жесткая связь позволяет устранить электрические помехи, возникающие в месте контакта электрокабеля с преобразователем, т.е. позволяет по- -высить качество контроля. 1 - - Кроме того, через механизм ориентации, а именно, через сухари осуществлена связь держателей преобразователей с механизмом ка- чания,позволяю щаявыявить

разноориентированные дефекты за один проход (при наличии качания луча), это повышает п роиз водител ь н ость.

Для обнаружения различным образом ориентированных дефектов преобразователь дополнительно совершает колебательные движения относительна бВ бей вертикальной оси (держателя) с помощью механизма качания, поводок (тяга) которого выполнен телескопическим.

Кроме того, применение телескопической тяги, соединенной вертикальной осью преобразователя позволяет изменять угловое положение преобразователя так, что независимо от положения преобразователя на круговой траектории его главная акустическая ось практически направлена в одну и ту же зону контроля.

Установление механизма качания на сухарике позволяет независимо от пространственного положения преобразователя при его перемещении по кругу выявлять один и тот же дефект сварного шва на различном расстоянии, т.е. прямым и MWrWpaTHo отраженным, жо повышает качество контроля. Наличие в устройстве для ультразвукового механизма для изменения расстояния между преобразователями, располагаемыми по обе стороны от зоны контроля - не известно. Этот механизм обеспечивает расширение технологических возможностей, так как создает возможность оптимального расстояния преобразователей при контроле конкретного изделия.

Выполнение механизма изменения расстояния на основе пары ходовой винт-гайка, расположенных на приводной каретке, а также при наличии соединительных элементов: вертикального петлевого шарнира, закрепленного соосно с приводом механизма вращения преобразователей и связывающего между собой скобы, в прямоугольных пазах которого с возможностью постоянного зацепления находится вилки Г-образного кронштейна, закрепленного на ходовом винте во втулке в сочетании со связью через горизонтальные петлевые шарниры скобы с соответствующим основанием - позволяет производить быструю регулировку расстояния между преобразователями, кроме того, возможна регулировка путем расположения сухариков в радиальных пазах в зависимости от толщины проверяемого шва.

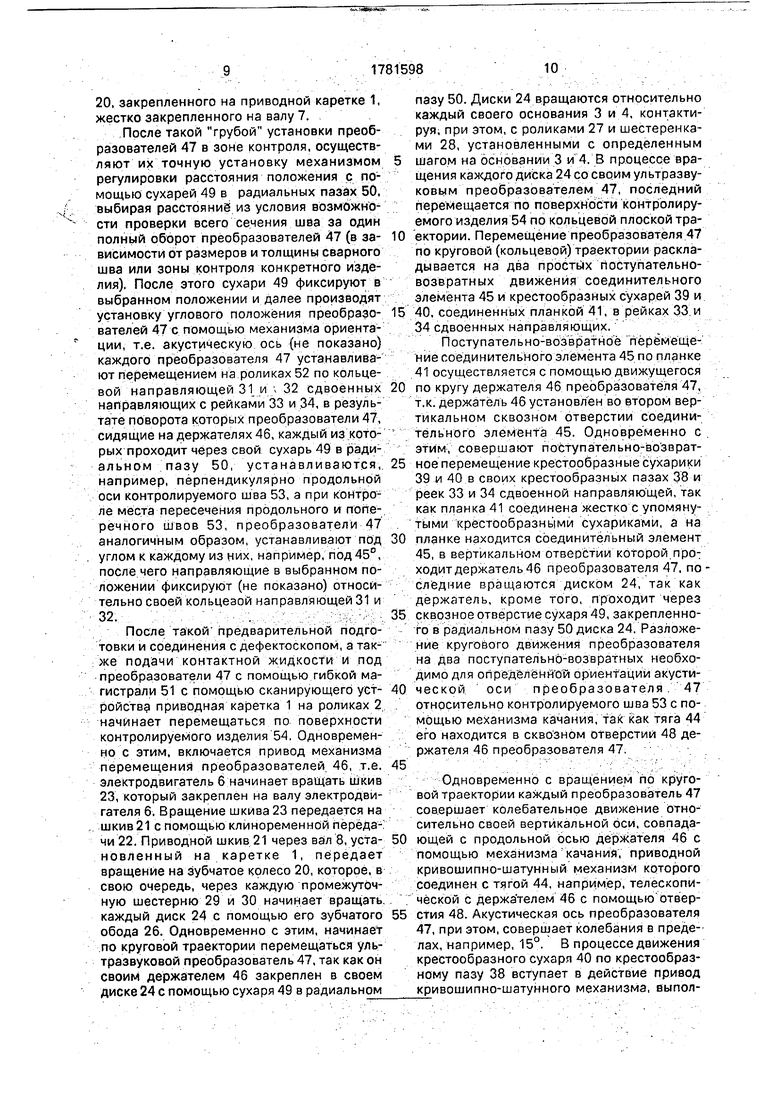

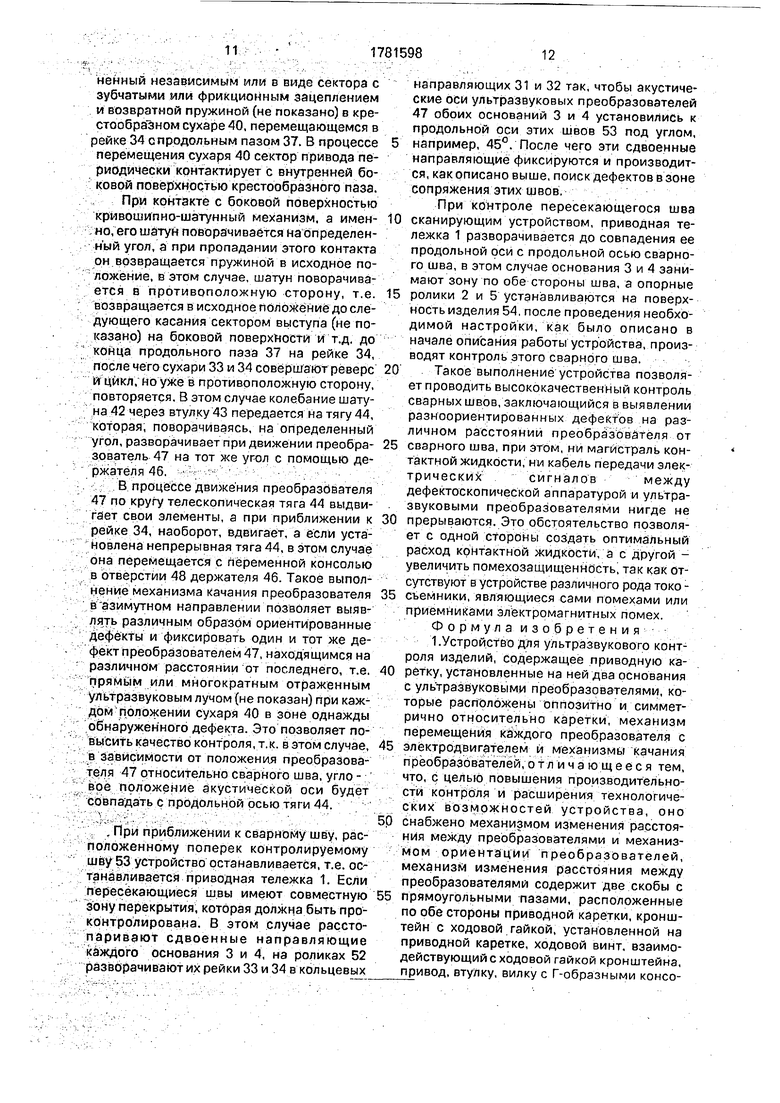

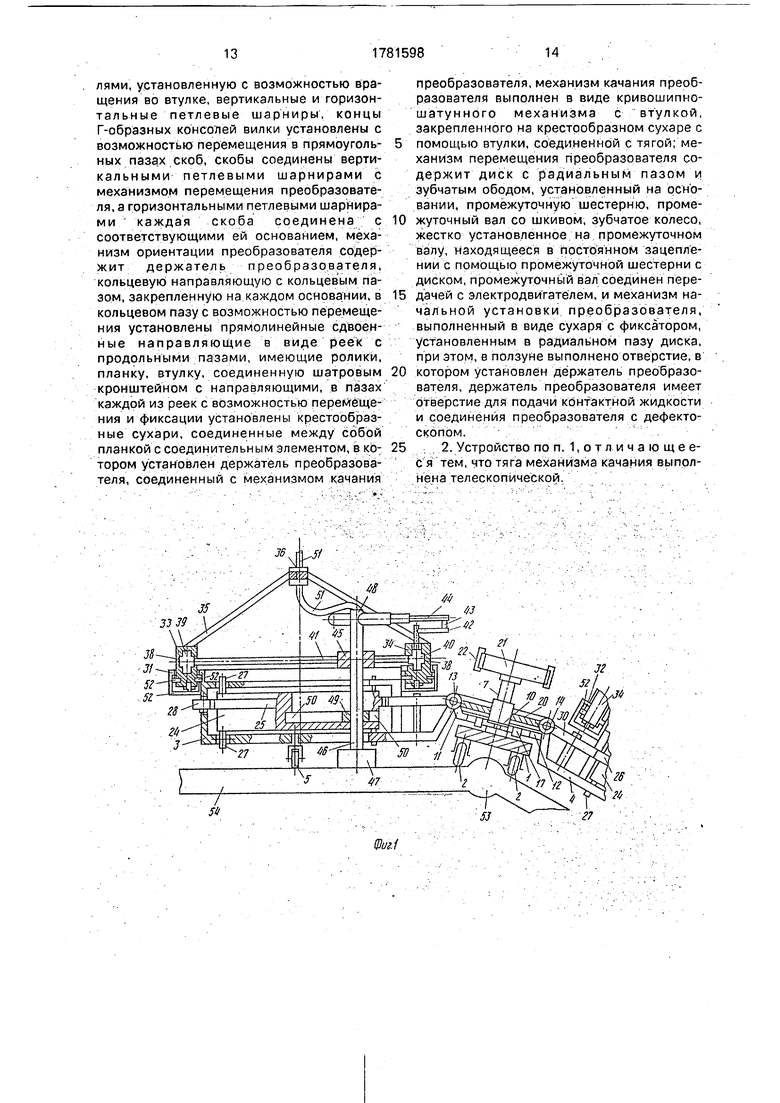

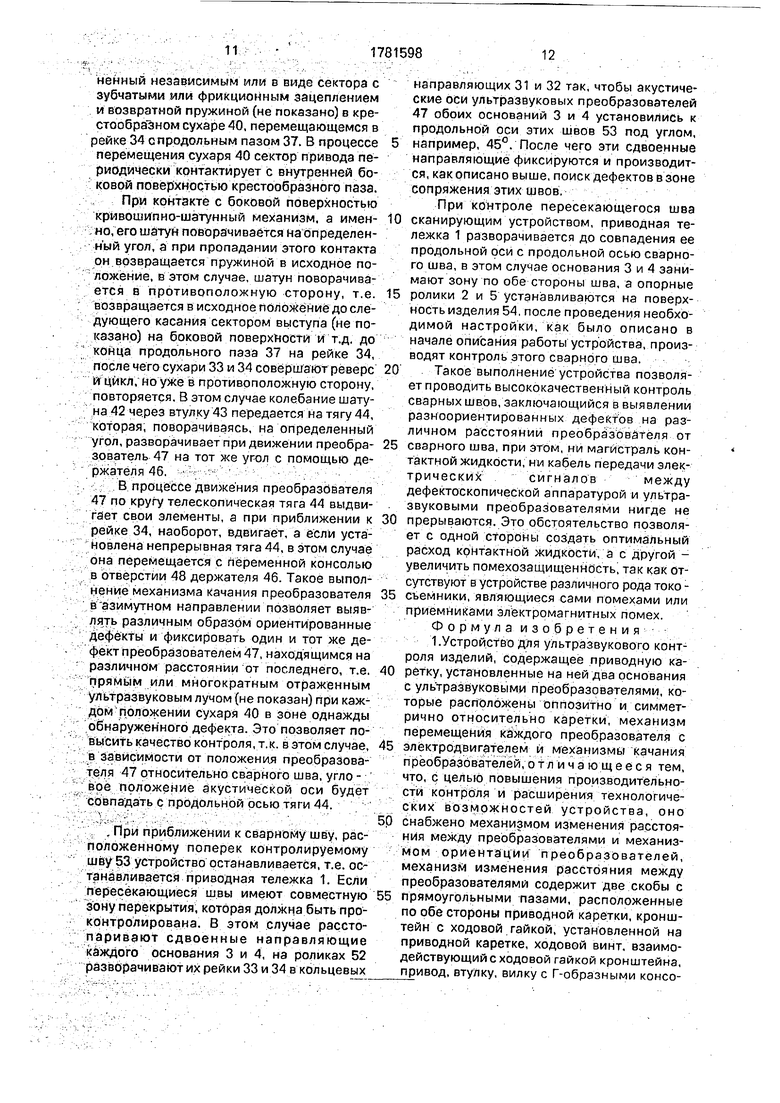

На фиг. 1 представлено предлагаемое устройство, вид сбоку; на фиг. 2 - то же, вид сверху.

Устройство для ультразвукового контроля изделий содержит приводную каретку

IС опорными роликами 2. Оппозитно по обе стороны каретки 1 консольно закреплены основания 3 и 4 с опорными роликами 5. На приводной каретке 1 установлен электродвигатель б, вал 7 и привод в виде пары винт-гайка, винт 8 которого установлен в сквозном резьбовом отверстии кронштейна 9.

На валу 7 установлены с помощью вертикального петлевого шарнира 10 скобы

I1и 12 с горизонтальными шарнирами 13 и 14, в которых закреплены основания 3 и 4, соответственно. В каждом прямоугольном пазу 15 и 16 каждой скобы 11 и 12 установлены по Г-образной консоли 17 вилки 18, закрепленной во втулке 19 с возможностью вращения ходового винта 8 привода винт- гайка. Жестко на валу 8 над скобами 11 и

12установлено зубчатое колесо 20, механизмы перемещения преобразователей, линия зацепления колеса 20 является осевой линией каждого горизонтального шарнира

13и 14. Жестко на валу 8 закреплен шкив 21, соединенный, например, ременной передачей 22 с приводным шкивом 23 электродвигателя 6 на каретке 1.

В полости каждого основания 3 и 4 установлены диски 24 с зубчатыми ободами 25 и 26 на каждом диске, соответственно. Каждый диск 24 находится между опорными роликами 27 от осевого перемещения и зубчатыми роликами 28 от радиального перемещения. Каждый диск 24 находится зубчатыми ободами 25 и 26 в постоянном зацеплении с зубчатым колесом 20 через промежуточные шестерни 29 и 30, соответственно.

Механизм ориентации выполнен в виде на каждом основании 3 и 4 по одной кольцевой направляющей 31 и 32, в пазах которых установлены по спаренной направляющей, каждая из которых состоит из двух реек 33 и 34, соединенных шатровым кронштейном 35 с центральной втулкой 36 со сквозным отверстием. На одной из реек 34 каждой спаренной направляющей выполнен продольный сквозной паз 37. В каждой рейке 33 и 34 выполнен продольный крестообразный паз 38, в каждом из которых с возможностью перемещения в этом пазу установлены крестообразные сухари 39 и 40, соединенные между собой.

На каждом сухаре 40 рейки 33 и 34 установлен механизм качания в виде приводного кривошипно-шатунного механизма, шатун 42 которого соединен переходной

втулкой 43 с тягой 44, например, телескопической.

На планке 41 с возможностью перемещения вдоль продольной оси ее установлен соединительный элемент 45 с вертикаль0 ным сквозным отверстием, в котором установлен держатель 46 ультразвукового преобразователя 47. Через сквозное отверстие 48 проходит тяга 44 приводного кривошипно-шатунного механизма Кроме того,

5 держатель 46 ультразвукового преобразователя 47 проходит через сквозное отверстие сухаря 49, установленного в радиальном пазу 50 диска 24. Сухарь 49 снабжен фиксатором (не показан). Ультра0 звуковой преобразователь 47 снабжен гибкой магистралью 51 подачи контактной жидкости и передачи электрических сигналов. Эта магистраль проходит через отверстие во втулке 36 шатрового кронштейна 35.

5 Рейки 33 и 34 каждой спаренной направляющей снабжены опорными роликами 52, контактирующими с внутренней поверхностью своей кольцевой направляющей 31 и 32 и фиксаторами (не показаны).

0 В процессе поиска дефектов (не показано) сварного шва 53 устройство перемещается по поверхности изделия 54. Для установки устройства на контролируемое изделие предусмотрено сканирующее уст5 ройство (не показано).

Устройство для ультразвукового контроля изделий работает следующим образом.

С помощью сканирующего устройства (не показано}приводная каретка 1 устройст0 ва для контроля устанавливается на поверхности контролируемого изделия 54, например, симметрично сварному шву 53. Опорные ролики 2 приводной каретки 1 начинают контактировать с поверхностью из5 делия 54, одновременно с этим начинают контактировать с изделием самоориентирующиеся опорные ролики 5 основания 3 и 4. Для установки преобразователей 47 на определенном расстоянии по обе стороны

0 сварного шва 53 начинают с помощью маховика вращать ходовой винт 6, в результате - основания 3 и 4 сходятся или расходятся в зависимости от направления вращения ходового винта 8 и перемещения его относи5 тельно ходовой гайки кронштейна 9, а каждая вилка 18 игольчатого Г-образного кронштейна 17 перемещается в прямоугольных пазах 15. При этом, каждая из промежуточных шестерен 29 начинает обкатывать поверхность зубчатого колеса

20, закрепленного на приводной каретке 1, жестко закрепленного на валу 7.

После такой грубой установки преобразователей 47 в зоне контроля, осуществляют их точную установку механизмом регулировки расстояния положения с помощью сухарей 49 в радиальных пазах 50, выбирая расстояние из условия возможности проверки всего сечения шва за один полный оборот преобразователей 47 (в зависимости от размеров и толщины сварного шва или зоны контроля конкретного изделия). После этого сухари 49 фиксируют в выбранном положении и далее производят установку углового положения преобразователей 47 с помощью механизма ориентации, т.е. акустическую ось (не показано) каждого преобразователя 47 устанавливают перемещением на роликах 52 по кольцевой направляющей 31 и 32 сдвоенных направляющих с рейками 33 и 34, в результате поворота которых преобразователи 47, сидящие на держателях 46, каждый из которых проходит через свой сухарь 49 в ради- альном пазу 50, устанавливаются, например, перпендикулярно продольной оси контролируемого шва 53, а при контроле места пересечения продольного и поперечного швов 53, преобразователи 47 аналогичным образом, устанавливают под углом к каждому из них, например, под 45°, после чего направляющие в выбранном положении фиксируют (не показано) относительно своей кольцевой направляющей 31 и 32.

После такой предварительной подготовки и соединения с дефектоскопом, а также подачи контактной жидкости и под преобразователи 47 с помощью гибкой магистрали 51 с помощью сканирующего устройства приводная каретка 1 на роликах 2 начинает перемещаться по поверхности контролируемого изделия 54. Одновременно с этим, включается привод механизма перемещения преобразователей 46, т.е. электродвигатель 6 начинает вращать шкив 23, который закреплен на валу электродвигателя 6. Вращение шкива 23 передается на шкив 21 с помощью клиноременной передачи 22. Приводной шкив 21 через вал 8, установленный на каретке 1, передает вращение на зубчатое колесо 20, которое, в свою очередь, через каждую промежуточную шестерню 29 и 30 начинает вращать каждый диск 24 с помощью его зубчатого обода 26. Одновременно с этим, начинает по круговой траектории перемещаться ультразвуковой преобразователь 47, так как он своим держателем 46 закреплен в своем диске 24 с помощью сухаря 49 в радиальном

пазу 50. Диски 24 вращаются относительно каждый своего основания 3 и 4, контактируя, при этом, с роликами 27 и шестеренками 28, установленными с определенным 5 шагом на основании 3 и 4. В процессе вращения каждого диска 24 со своим ультразвуковым преобразователем 47, последний перемещается по поверхности контролируемого изделия 54 по кольцевой плоской тра0 ектории. Перемещение преобразователя 47 по круговой (кольцевой) траектории раскладывается на два простых поступательно- возвратных движения соединительного элемента 45 и крестообразных сухарей 39 и

5 40, соединенных планкой 41, в рейках 33 и 34 сдвоенных направляющих.

Поступательно-возвратное перемещение соединительного элемента 45 по планке 41 осуществляется с помощью движущегося

0 по кругу держателя 46 преобразователя 47, т.к. держатель 46 установлен во втором вертикальном сквозном отверстии соединительного элемента 45. Одновременно с этим, совершают поступательно-возврат5 ное перемещение крестообразные сухарики 39 и 40 в своих крестообразных пазах 38 и реек 33 и 34 сдвоенной направляющей, так как планка 41 соединена жестко с упомянутыми крестообразными сухариками, а на

0 планке находится соединительный элемент 45, в вертикальном отверстии которой проходит держатель 46 преобразователя 47, по - следние вращаются диском 24, так как держатель, кроме того, проходит через

5 сквозное отверстие сухаря 49,закрепленного в радиальном пазу 50 диска 24. Разложение кругового движения преобразователя на два поступательно-возвратных необходимо для определенной ориентации акусти0 ческой оси преобразователя 47 относительно контролируемого шва 53 с помощью механизма качания, так как тяга 44 его находится в сквозном отверстии 48 держателя 46 преобразователя 47

5

Одновременно с вращением по круговой траектории каждый преобразователь 47 совершает колебательное движение относительно своей вертикальной оси, совпада0 ющей с продольной осью держателя 46 с помощью механизма качания, приводной кривошипно-шатунный механизм которого соединен с тягой 44, например, телескопической с держателем 46 с помощью отвер5 стия 48. Акустическая ось преобразователя 47, при этом, совершает колебания в пределах, например, 15°. В процессе движения крестообразного сухари 40 по крестообразному пазу 38 вступает в действие привод кривошипно-шатунного механизма, выполненный независимым или в виде сектора с зубчатыми или фрикционным зацеплением и возвратной пружиной (не показано) в кре- стообра зном сухаре 40, перемещающемся в рейке 34 с продольным пазом 37. В процессе перемещения сухаря 40 сектор привода периодически контактирует с внутренней боковой поверхностью крестообразного паза.

При контакте с боковой поверхностью кривошипно-шэтунный механизм, а именно, его шатун поворачивается на определенный угол, а при пропадании этого контакта он возвращается пружиной в исходное положение, в этом случае, шатун поворачивается в противоположную сторону, т.е. возвращается в исходное положение до следующего касания сектором выступа (не показано) на боковой поверхности и т.д. до конца продольного паза 37 на рейке 34, после чего сухари 33 и 34 совершают реверс и цикл, но уже в противоположную сторону, повторяется. В этом случае колебание шатуна 42 через втулку 43 передается на тягу 44, которая, поворачиваясь, на определенный угол, разворачивает при движении преобразователь 47 на тот же угол с помощью держателя 46.

В процессе движения преобразбвателя 47 по кругу телескопическая тяга 44 выдвигает свои элементы, а при приближении к рейке 34, наоборот, вдвигает, а если установлена непрерывная тяга 44, в этом случае она перемещается с переменной консолью в отверстии 48 держателя 46. Такое выполнение механизма качания преобразователя в азимутном направлении позволяет выявлять различным образом ориентированные дефекты и фиксировать один и тот же дефект преобразователем 47, находящимся на различном расстоянии от последнего, т.е. прямым или многократным отраженным ультразвуковым лучом (не показан) при каждом положении сухаря 40 в зоне однажды обнаруженного дефекта. Это позволяет повысить качество контроля, т.к. в этом случае, в зависимости от положения преобразователя 47 относительно сварного шва, угло - вое положение акустической оси будет совпадать с продольной осью тяги 44.

, При приближении к сварному шву, расположенному поперек контролируемому шву 53 устройство останавливается, т.е. останавливается приводная тележка 1. Если пересекающиеся швы имеют совместную зону перекрытия, которая должна быть проконтролирована. В этом случае рассто- паривают сдвоенные направляющие каждого основания 3 и 4, на роликах 52 разворачивают их рейки 33 и 34 в кольцевых

направляющих 31 и 32 так, чтобы акустические оси ультразвуковых преобразователей 47 обоих оснований 3 и 4 установились к продольной оси этих швов 53 под углом,

например, 45°. После чего эти сдвоенные направляющие фиксируются и производится, как описано выше, поиск дефектов в зоне сопряжения этих швов.

При контроле пересекающегося шва

0 сканирующим устройством, приводная тележка 1 разворачивается до совпадения ее продольной оси с продольной осью сварного шва, в этом случае основания 3 и 4 занимают зону по обе стороны шва, а опорные

5 ролики 2 и 5 устанавливаются на поверхность изделия 54 после проведения необходимой настройки, как было описано в начале описания работы устройства, производят контроль этого сварного шва.

0 Такое выполнение устройства позволяет проводить высококачественный контроль сварных швов, заключающийся в выявлении разноориентированных дефектов на различном расстоянии преобразователя от

5 сварного шва, при этом, ни магистраль контактной жидкости, ни кабель передачи электрическихсигналовмеждудефектоскопической аппаратурой и ультразвуковыми преобразователями нигде не

0 прерываются. Это обстоятельство позволяет с одной стороны создать оптимальный расход контактной жидкости, а с другой - увеличить помехозащищенность, так как отсутствуют в устройстве различного рода токо 5 съемники, являющиеся сами помехами или приемниками электромагнитных помех. Формула изобретения 1.Устройство для ультразвукового контроля изделий, содержащее приводную ка0 ретку, установленные на ней два основания с ультразвуковыми преобразователями, которые расположены оппозитно и симметрично относительно каретки, механизм перемещения каждого преобразователя с

5 электродвигателем и механизмы качания преобразователей, отличающееся тем, что, с целью повышения производительности контроля и расширения технологических возможностей устройства, оно

0 снабжено механизмом изменения расстояния между преобразователями и механизмом ориентации преобразователей, механизм изменения расстояния между преобразователями содержит две скобы с

5 прямоугольными пазами, расположенные по обе стороны приводной каретки, кронштейн с ходовой гайкой, установленной на приводной каретке, ходовой винт, взаимодействующий с ходовой гайкой кронштейна, привод, втулку, вилку с Г-образными консолями, установленную с возможностью вращения во втулке, вертикальные и горизонтальные петлевые шарниры, концы Г-образных консолей вилки установлены с возможностью перемещения в прямоуголь- ных пазах скоб, скобы соединены вертикальными петлевыми шарнирами с механизмом перемещения преобразователя, а горизонтальными петлевыми шарнира- ми каждая скоба соединена с соответствующими ей основанием, механизм ориентации преобразователя содержит держатель преобразователя, кольцевую направляющую с кольцевым пазом, закрепленную на каждом основании, в кольцевом пазу с возможностью перемещения установлены прямолинейные сдвоенные направляющие в виде реек с продольными пазами, имеющие ролики, планку, втулку, соединенную шатровым кронштейном с направляющими, в пазах каждой из реек с возможностью перемещения и фиксации установлены крестообразные сухари, соединенные между собой планкой с соединительным элементом, в ко- тором установлен держатель преобразователя, соединенный с механизмом качания

преобразователя, механизм качания преобразователя выполнен в виде кривошипно- шатунного механизма с втулкой, закрепленного на крестообразном сухаре с помощью втулки, соединенной с тягой; механизм перемещения преобразователя содержит диск с радиальным пазом и зубчатым ободом, установленный на основании, промежуточную шестерню, промежуточный вал со шкивом, зубчатое колесо, жестко установленное на промежуточном валу, находящееся в постоянном зацеплении с помощью промежуточной шестерни с диском, промежуточный вал соединен передачей с электродвигателем, и механизм начальной установки преобразователя, выполненный в виде сухаря с фиксатором, установленным в радиальном пазу диска, при этом, в ползуне выполнено отверстие, в котором установлен держатель преобразователя, держатель преобразователя имеет отверстие для подачи контактной жидкости и соединения преобразователя с дефектоскопом.

32

г

Ј

Редактор

. . V

gc Г41 S5

-ЪVr

Составитель А.Медведев

Техред М.МоргеиталКорректор А.Козориз

v

| Идентификатор возмущающих и управляющих воздействий | 1978 |

|

SU873209A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сканирующее устройство для дефектоскопии крупногабаритных изделий | 1984 |

|

SU1196759A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-12-15—Публикация

1990-04-09—Подача