подъемника, рычаг 63, водило 64, силовой цилиндр 65 подъемника, раму распределителя, стойки, силовой цилиндр 68 распреде- лителя, направляющие для каретки, канатную передачу сканирующего устройства, барабан канатной передачи, шарнирно- рычажный механизм, акустический блок,

регулируемую опору, валки, приводной вал, зубчатую передачу, привод вала, штанги с упорами, двуплечий рычаг, привод сканирующего устройства, тормоз каретки, контактный датчик положения, бесконтактный датчик, дефектоскоп, самописец, коммутатор. 3 з.п. ф-лы, 15 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для консервации мотковпРОВОлОКи | 1979 |

|

SU844094A1 |

| АВТОМАТ ДЛЯ ВЫДУВА ПЭТ-ТАРЫ | 2011 |

|

RU2458793C2 |

| Сканирующее устройство | 1989 |

|

SU1640633A1 |

| ШЛИФОВАЛЬНО-ОБДИРОЧНЫЙ СТАНОК | 1964 |

|

SU222895A1 |

| Линия штамповки деталей из листового материала | 1985 |

|

SU1278082A1 |

| Устройство для вырубки деталей из листа | 1984 |

|

SU1207566A1 |

| Устройство для выпечки блинов | 2017 |

|

RU2652798C1 |

| Станок для сгибания фигурных изделий | 1981 |

|

SU1028406A1 |

| Устройство для выпечки блинов | 2017 |

|

RU2659950C1 |

| Накопитель | 1980 |

|

SU891538A1 |

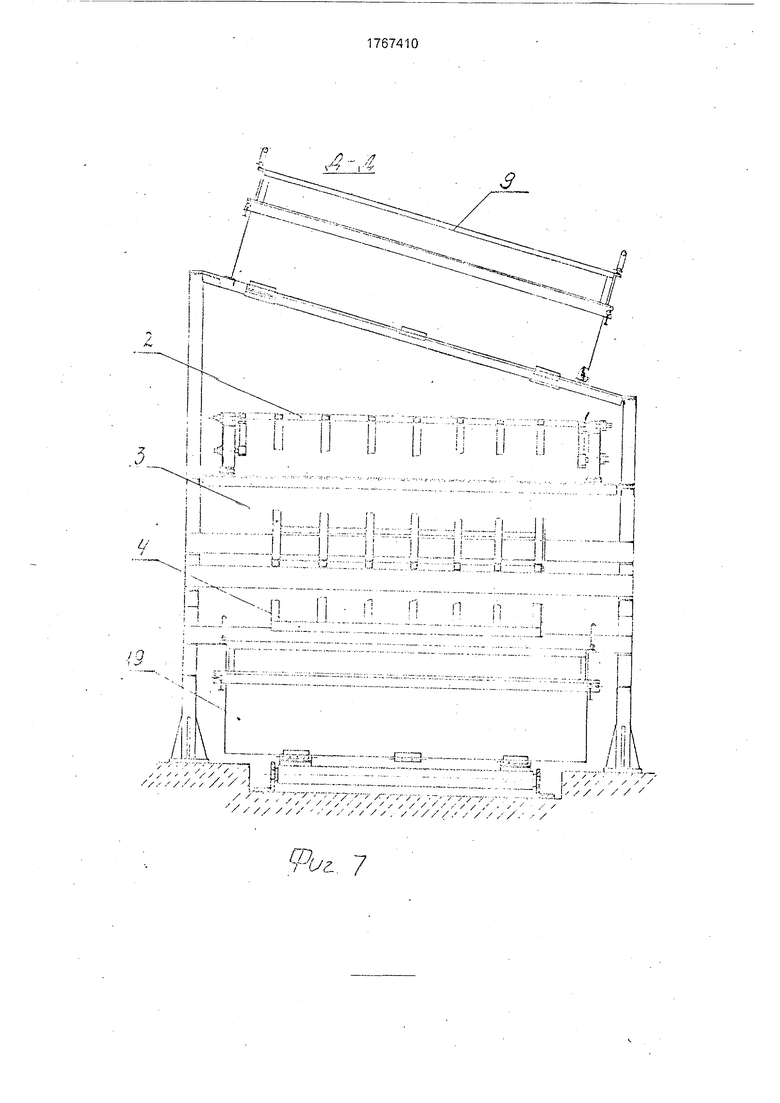

Сущ ность изобретения- устройство содержит общую раму 1, наклонные склизы 2, 3 и 4, датчики положения 5, 6 и 7, контейнер 9, механизм 11 ориентации изделий, опорные поверхности 12 перегружающего сбрасывателя, подъемник 13, акустическую ванну 14, бункер 16 для годных изделий, распределитель 17,бункер 19 для бракованных изделий, стойки 20 акустической ванны, общее основание 21, каретку 22 сканирующего устройства, пневмопривод толкателя, два рычага, пяту, промежуточное звено, штангу толкателя, упор штанги, скобу, трубчатый вал сбрасывателя, шток силового цилиндра, силовой цилиндр 33, дисковые корпусы 34, винты, ролики корпусов, оси роликов, подшипники, внутренний зал, шпонки, сектор, рукоятку сектора, шкалу, поводок, скалку, упоры для скалки стойку, радиусный паз сектора, указатель, радиусный паз сектора, резьбовую ось, нажимную гайку, вороток, направляющие, поворотную раму 55, ось, кронштейн, две Опоры, плечо рамы 55, четыре датчика положения, раму (Л С VI о х| Фиг

Изобретение относится к устройствам для ультразвукового контроля изделий.

Известна автоматизированная установка для ультразвукового контроля изделий, содержащая блок контроля технологических параметров изделий, выполненный в виде акустической ванны с расположенными на механизме акустическими преобразователями, узел транспортировки изделий на позицию контроля, механически связанный с распределительным блоком и бункерами годных и отбракованных изделий, кантователь изделий и блок формирования управляющих сигналов, подключенный выходами к входам узла транспортировки изделий, блока контроля технологических параметров изделий и распределительного блока. Недостатком известного устройства являются невысокие технологические возможности.

Целью изобретения является расширение технологических возможностей.

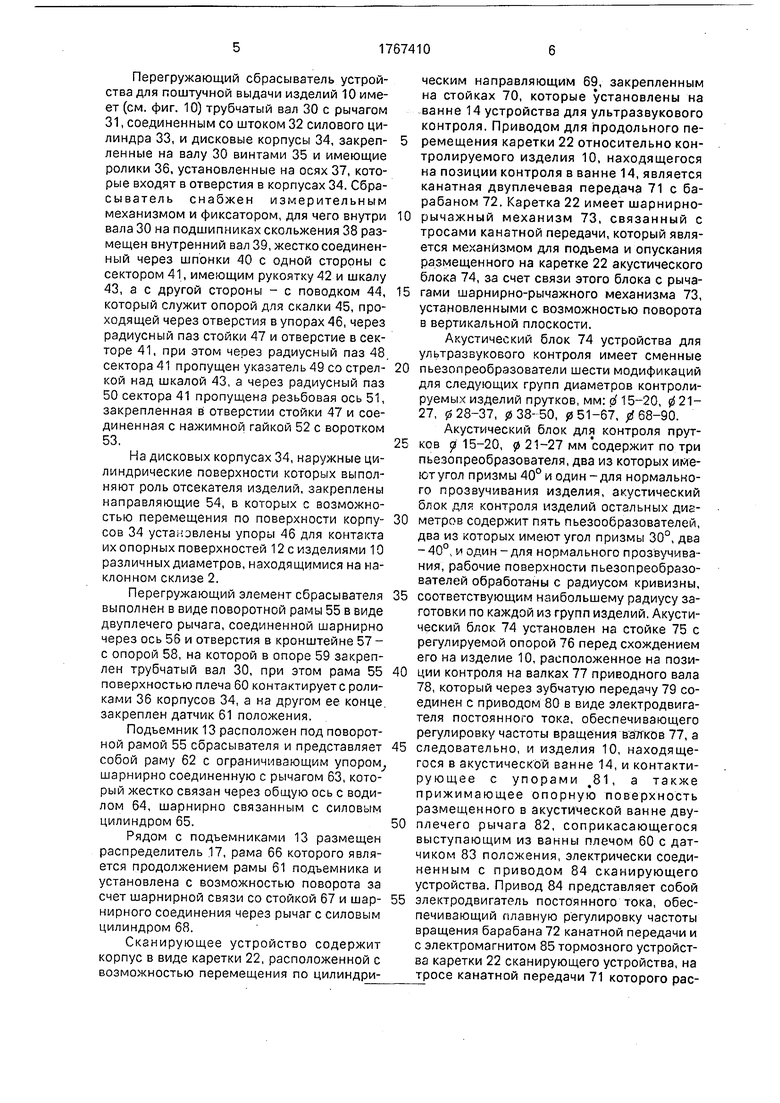

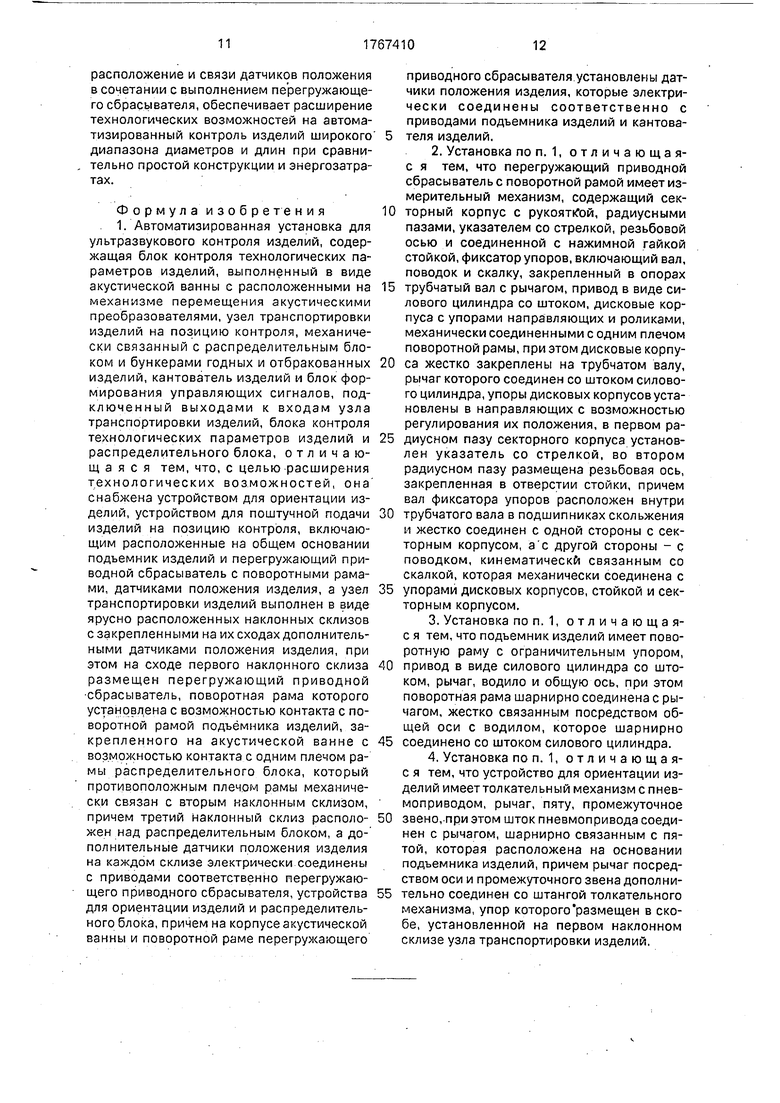

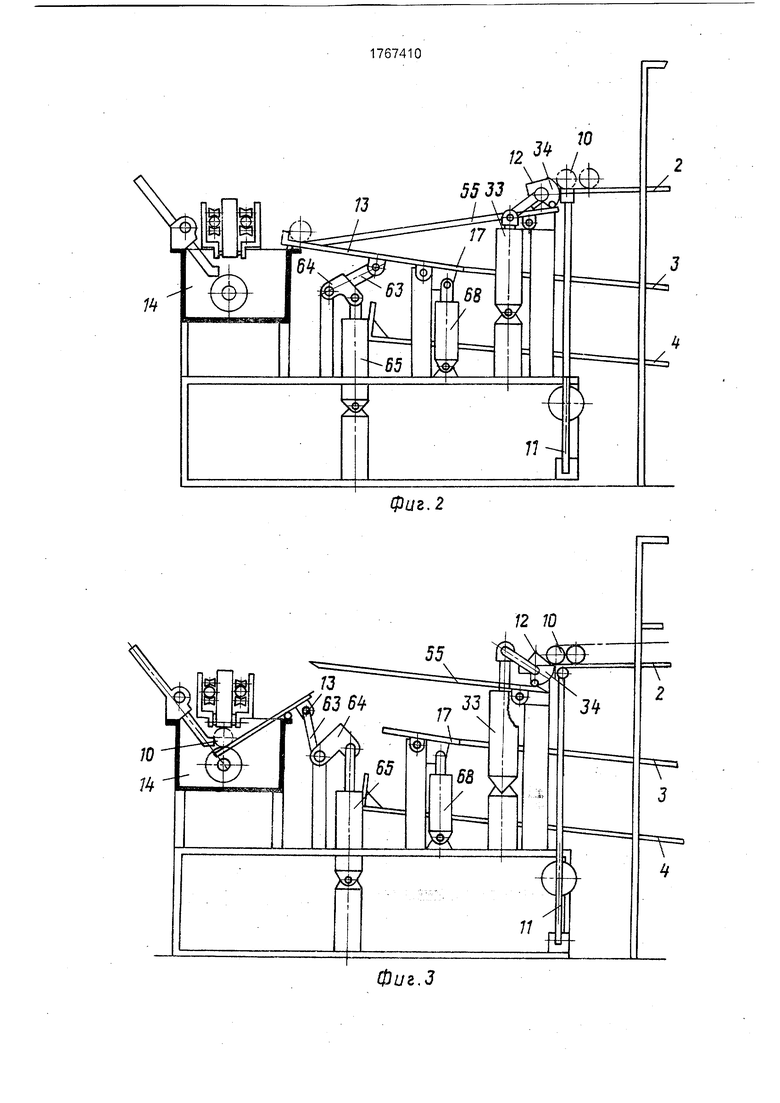

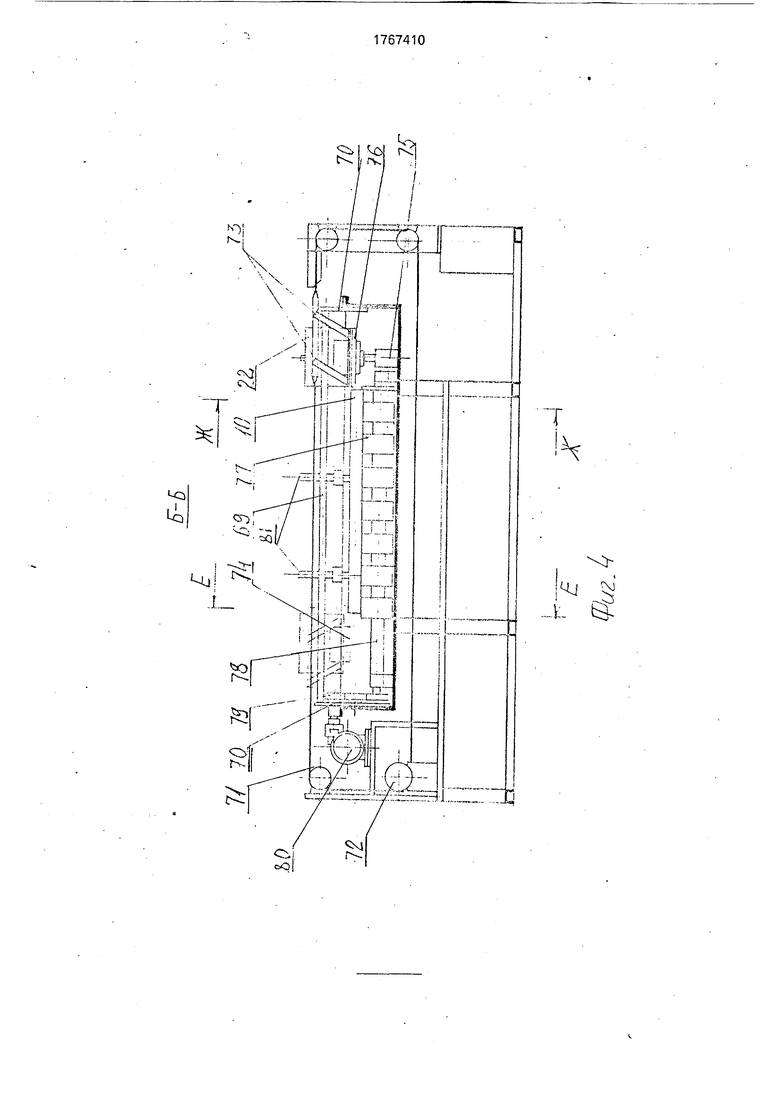

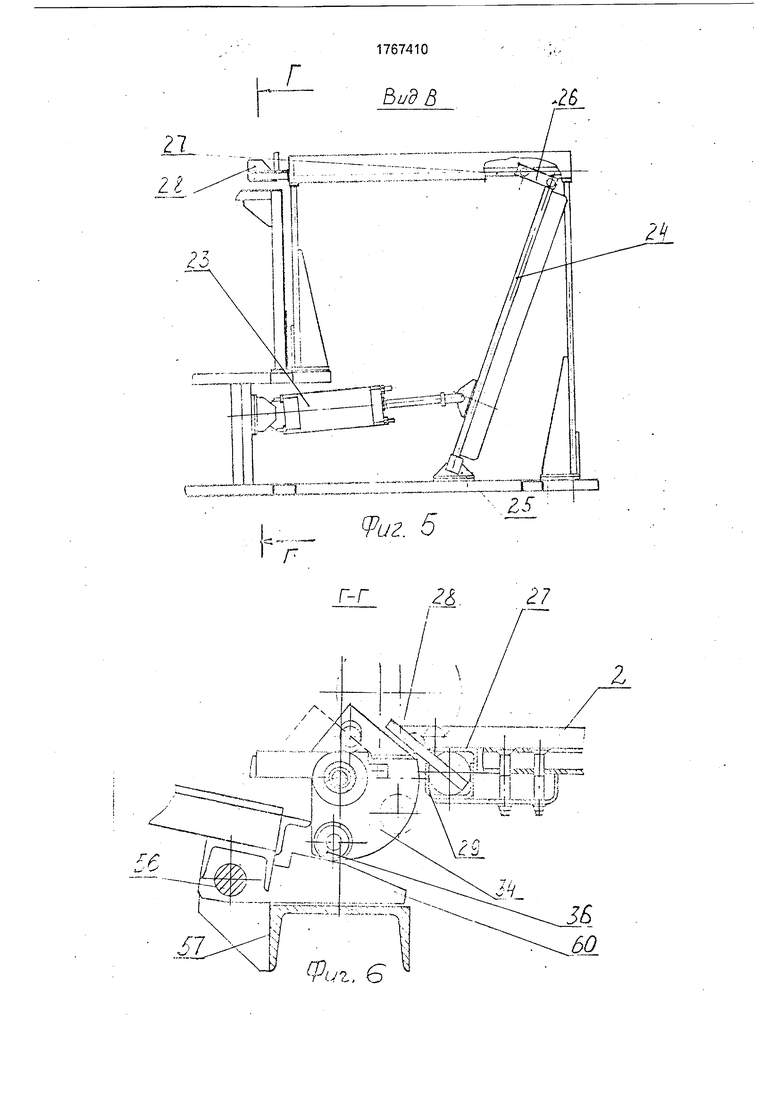

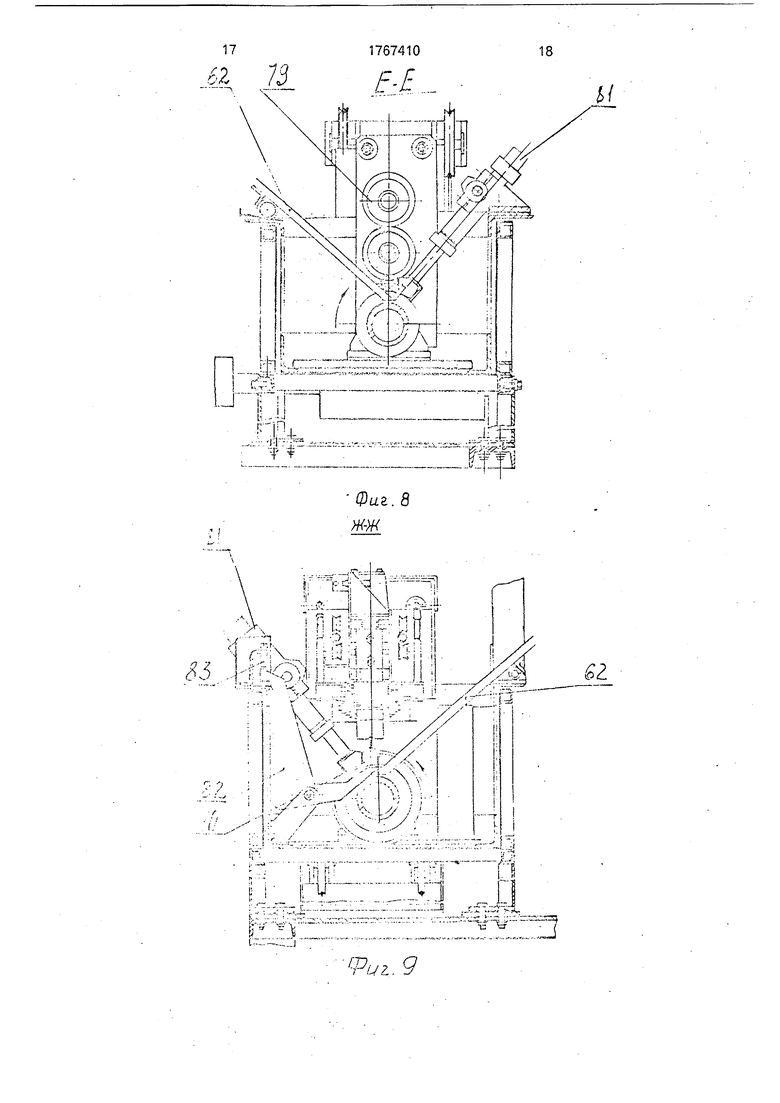

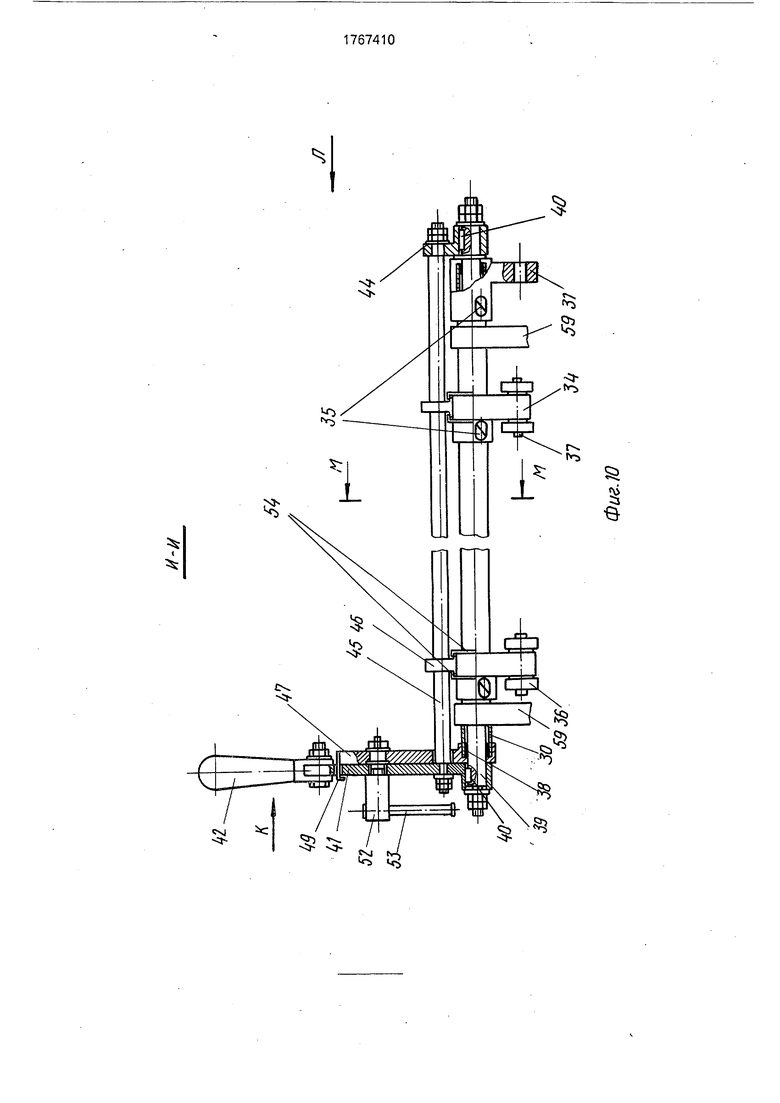

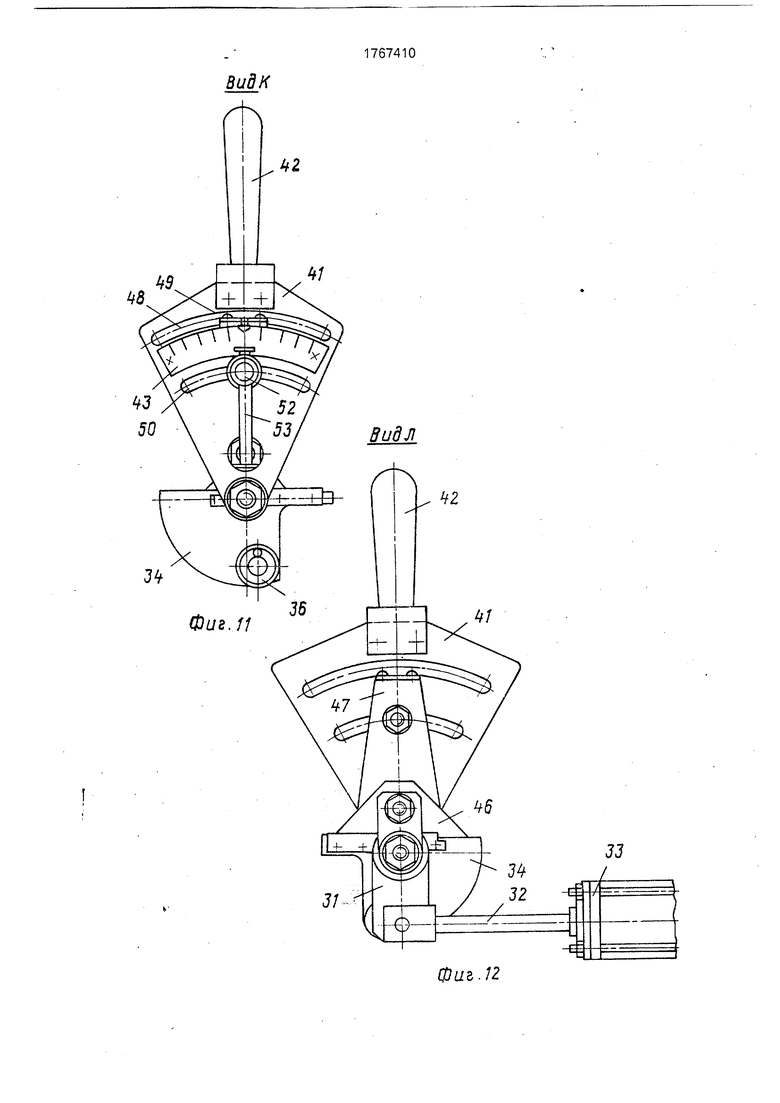

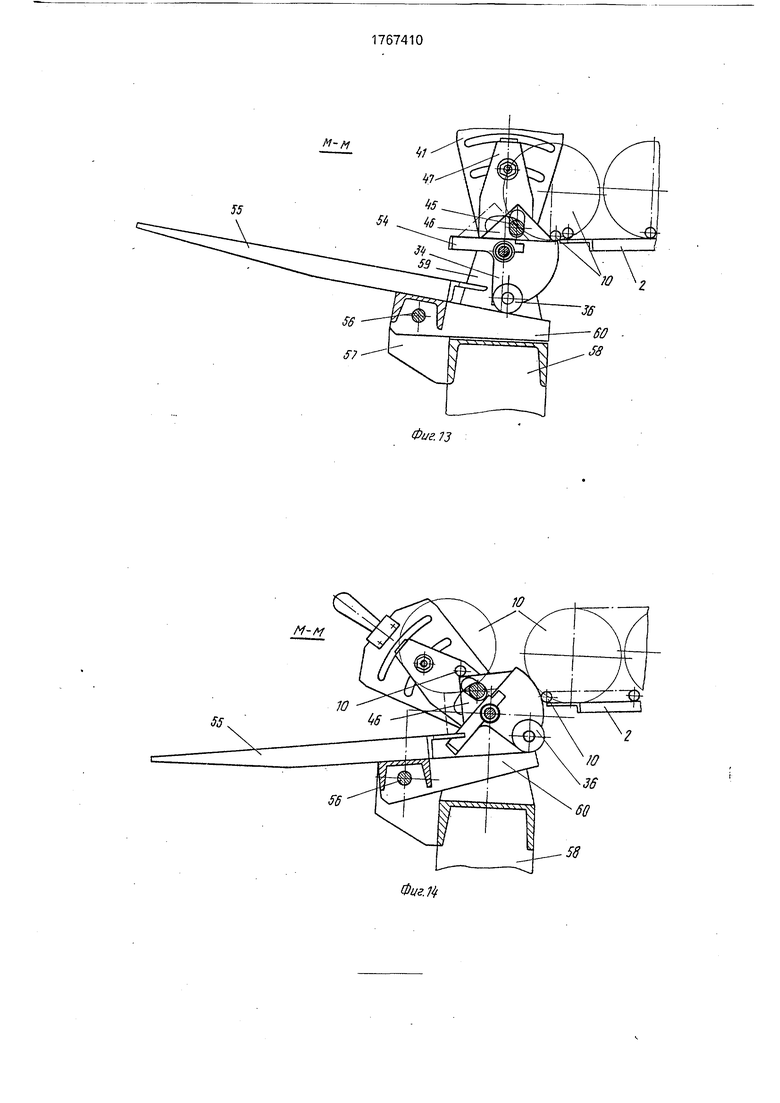

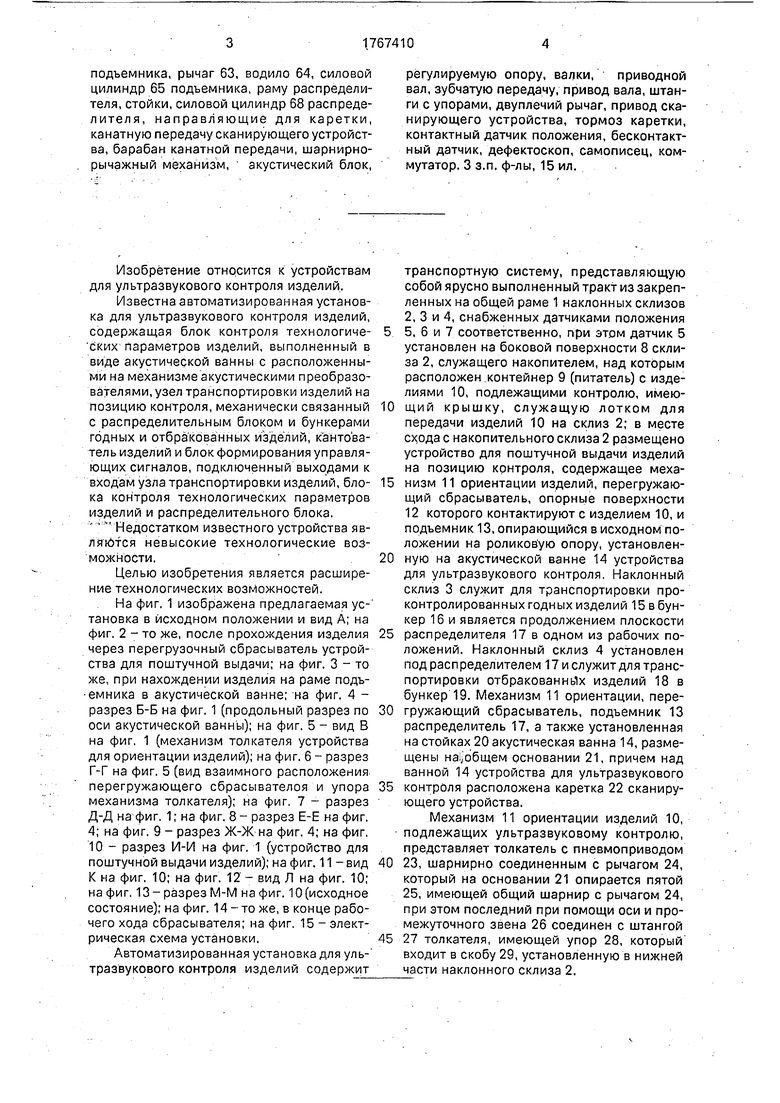

На фиг. 1 изображена предлагаемая установка в исходном положении и вид А; на фиг. 2 - то же, после прохождения изделия через перегрузочный сбрасыватель устройства для поштучной выдачи; на фиг. 3 - то же, при нахождении изделия на раме подъемника в акустической ванне; на фиг. 4 - разрез Б-Б на фиг. 1 (продольный разрез по оси акустической ванны); на фиг. 5 - вид В на фиг. 1 (механизм толкателя устройства для ориентации изделий); на фиг. 6 - разрез Г-Г на фиг. 5 (вид взаимного расположения перегружающего сбрасывателоя и упора механизма толкателя); на фиг. 7 - разрез Д-Д на фиг. 1; на фиг. 8- разрез Е-Е на фиг. 4; на фиг. 9 - разрез Ж-Ж на фиг, 4; на фиг. 10 - разрез И-И на фиг. 1 (устройство для поштучной выдачи изделий); на фиг. 11 - вид К на фиг. 10; на фиг. 12 - вид Л на фиг. 10; на фиг. 13-разрез М-М на фиг. 10 (исходное состояние); на фиг. 14 - то же, в конце рабочего хода сбрасывателя; на фиг. 15 - электрическая схема установки.

Автоматизированная установка для ультразвукового контроля изделий содержит

транспортную систему, представляющую собой ярусно выполненный тракт из закрепленных на общей раме 1 наклонных склизов 2, 3 и 4, снабженных датчиками положения

5, 6 и 7 соответственно, при этом датчик 5 установлен на боковой поверхности 8 склиза 2, служащего накопителем, над которым расположен контейнер 9 (питатель) с изделиями 10, подлежащими контролю, имеющий крышку, служащую лотком для передачи изделий 10 на склиз 2; в месте схода с накопительного склиза 2 размещено устройство для поштучной выдачи изделий на позицию контроля, содержащее механизм 11 ориентации изделий, перегружающий сбрасыватель, опорные поверхности 12 которого контактируют с изделием 10, и подъемник 13, опирающийся в исходном положении на роликовую опору, установленную на акустической ванне 14 устройства для ультразвукового контроля. Наклонный склиз 3 служит для транспортировки проконтролированных годных изделий 15 в бункер 16 и является продолжением плоскости

распределителя 17 в одном из рабочих положений. Наклонный склиз 4 установлен под распределителем 17 и служит для транспортировки отбракованных изделий 18 в бункер 19. Механизм 11 ориентации, перегружающий сбрасыватель, подъемник 13 распределитель 17, а также установленная на стойках 20 акустическая ванна 14, размещены на,общем основании 21, причем над ванной 14 устройства для ультразвукового

контроля расположена каретка 22 сканирующего устройства.

Механизм 11 ориентации изделий 10, подлежащих ультразвуковому контролю, представляет толкатель с пневмоприводом

23, шарнирно соединенным с рычагом 24, который на основании 21 опирается пятой 25, имеющей общий шарнир с рычагом 24, при этом последний при помощи оси и промежуточного звена 26 соединен с штангой

27 толкателя, имеющей упор 28, который входит в скобу 29, установленную в нижней части наклонного склиза 2.

Перегружающий сбрасыватель устройства для поштучной выдачи изделий 10 имеет (см. фиг. 10) трубчатый вал 30 с рычагом 31, соединенным со штоком 32 силового цилиндра 33, и дисковые корпусы 34, закреп- ленные на валу 30 винтами 35 и имеющие ролики 36, установленные на осях 37, которые входят в отверстия в корпусах 34. Сбра- сыватель снабжен измерительным механизмом и фиксатором, для чего внутри вала 30 на подшипниках скольжения 38 размещен внутренний вал 39, жестко соединенный через шпонки 40 с одной стороны с сектором 41, имеющим рукоятку 42 и шкалу 43, а с другой стороны - с поводком 44, который служит опорой для скалки 45, проходящей через отверстия в упорах 46, через радиусный паз стойки 47 и отверстие в секторе 41, при этом через радиусный паз 48 сектора 41 пропущен указатель 49 со стрел- кой над шкалой 43, а через радиусный паз 50 сектора 41 пропущена резьбовая ось 51, закрепленная в отверстии стойки 47 и соединенная с нажимной гайкой 52 с воротком 53.

На дисковых корпусах 34, наружные цилиндрические поверхности которых выполняют роль отсекателя изделий, закреплены направляющие 54, в которых с возможностью перемещения по поверхности корпу- сов 34 установлены упоры 46 для контакта их опорных поверхностей 12 с изделиями 10 различных диаметров, находящимися на наклонном склизе 2.

Перегружающий элемент сбрасывателя выполнен в виде поворотной рамы 55 в виде двуплечего рычага, соединенной шарнирно через ось 56 и отверстия в кронштейне 57 - с опорой 58, на которой в опоре 59 закреплен трубчатый вал 30, при этом рама 55 поверхностью плеча 60 контактируете роликами 36 корпусов 34, а на другом ее конце закреплен датчик 61 положения.

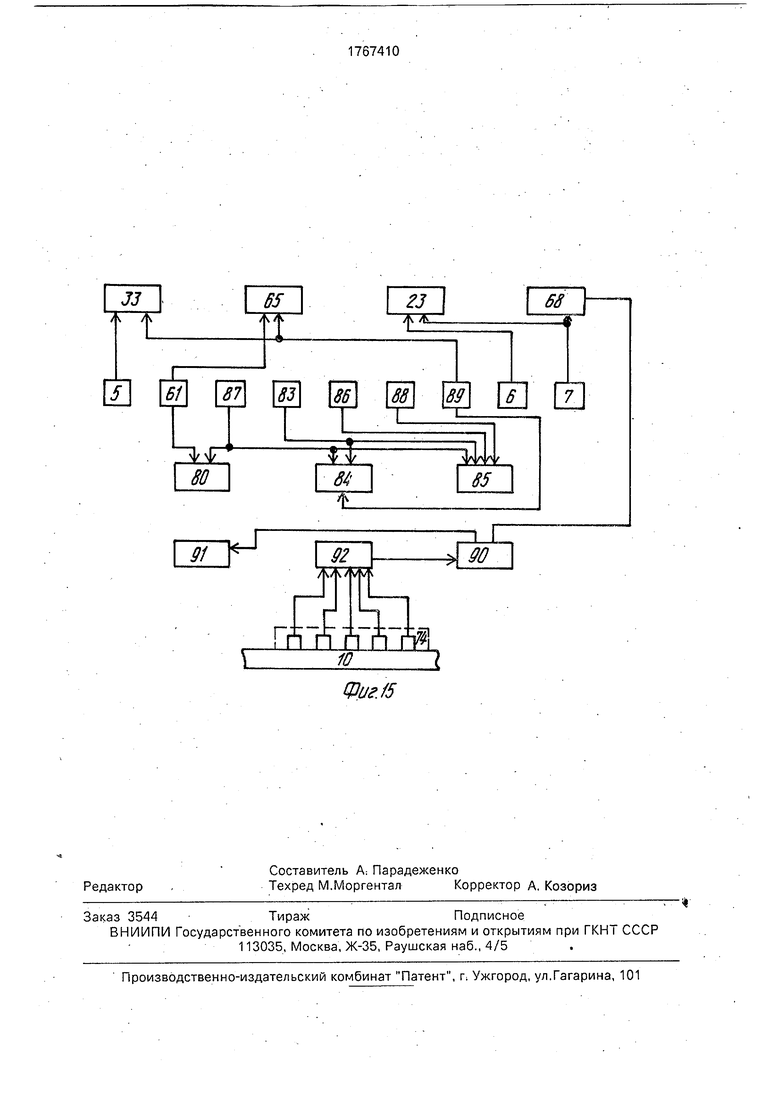

Подъемник 13 расположен под поворотной рамой 55 сбрасывателя и представляет собой раму 62 с ограничивающим упором шарнирно соединенную с рычагом 63, который жестко связан через общую ось с води- лом 64, шарнирно связанным с силовым цилиндром 65.

Рядом с подъемниками 13 размещен распределитель 17, рама 66 которого является продолжением рамы 61 подъемника и установлена с возможностью поворота за счет шарнирной связи со стойкой 67 и шар- нирного соединения через рычаг с силовым цилиндром 68.

Сканирующее устройство содержит корпус в виде каретки 22, расположенной с возможностью перемещения по цилиндрическим направляющим 69, закрепленным на стойках 70, которые установлены на ванне 14 устройства для ультразвукового контроля. Приводом для продольного перемещения каретки 22 относительно контролируемого изделия 10, находящегося на позиции контроля в ванне 14, является канатная двуплечевая передача 71 с барабаном 72. Каретка 22 имеет шарнирно- рычажный механизм 73, связанный с тросами канатной передачи, который является механизмом для подъема и опускания размещенного на каретке 22 акустического блока 74, за счет связи этого блока с рычагами шарнирно-рычажного механизма 73, установленными с возможностью поворота в вертикальной плоскости.

Акустический блок 74 устройства для ультразвукового контроля имеет сменные пьезопреобразователи шести модификаций для следующих групп диаметров контролируемых изделий прутков, мм: о 15-20, 021- 27, 028-37, 038-50, 051-67, ,068-90.

Акустический блок для контроля прутков с 15-20, 0 21-27 мм содержит по три пьезопреобразователя, два из которых имеют угол призмы 40° и один-для нормального прозвучивания изделия, акустический блок для контроля изделий остальных диг- метров содержит пять пьезообразователей, два из которых имеют угол призмы 30°, два -40° и один -для нормального прозвучивания, рабочие поверхности пьезопреобразо- вателей обработаны с радиусом кривизны, соответствующим наибольшему радиусу заготовки по каждой из групп изделий. Акустический блок 74 установлен на стойке 75 с регулируемой опорой 76 перед схождением его на изделие 10, расположенное на позиции контроля на валках 77 приводного вала 78, который через зубчатую передачу 79 соединен с приводом 80 в виде электродвигателя постоянного тока, обеспечивающего регулировку частоты вращения ватгков 77, а следовательно, и изделия 10, находящегося в акустической ванне 14, и контактирующее с упорами .81, а также прижимающее опорную поверхность размещенного в акустической ванне двуплечего рычага 82, соприкасающегося выступающим из ванны ппечом 60 с датчиком 83 положения, электрически соединенным с приводом 84 сканирующего устройства. Привод 84 представляет собой электродвигатель постоянного тока, обеспечивающий плавную регулировку частоты вращения барабана 72 канатной передачи и с электромагнитом 85 тормозного устройства каретки 22 сканирующего устройства, на тросе канатной передачи 71 которого расположен контактный датчик 86 положения, электрически соединенный с электромагнитом 85, а на акустическом блоке 74 расположен датчик 87 положения, электрически связанный с приводом 80, приводом 84 и электромагнитом 85, а также датчик 88 положения, соединенный с электромагнитом 85. На акустическом блоке 74 установлен упор, взаимодействующий с датчиком 89 каретки, электрически соединенный с приводом 84 цилиндрами 33 и 65 соответственно сбрасывателя и подъемника, при этом датчик 6 положения, расположенный на наклонном склизе 3, соединен с пневмоприводом 23 накопителя, а датчик 7 - с пневмоприводом 23 толкателя 4 с цилиндром 68 распределителя.

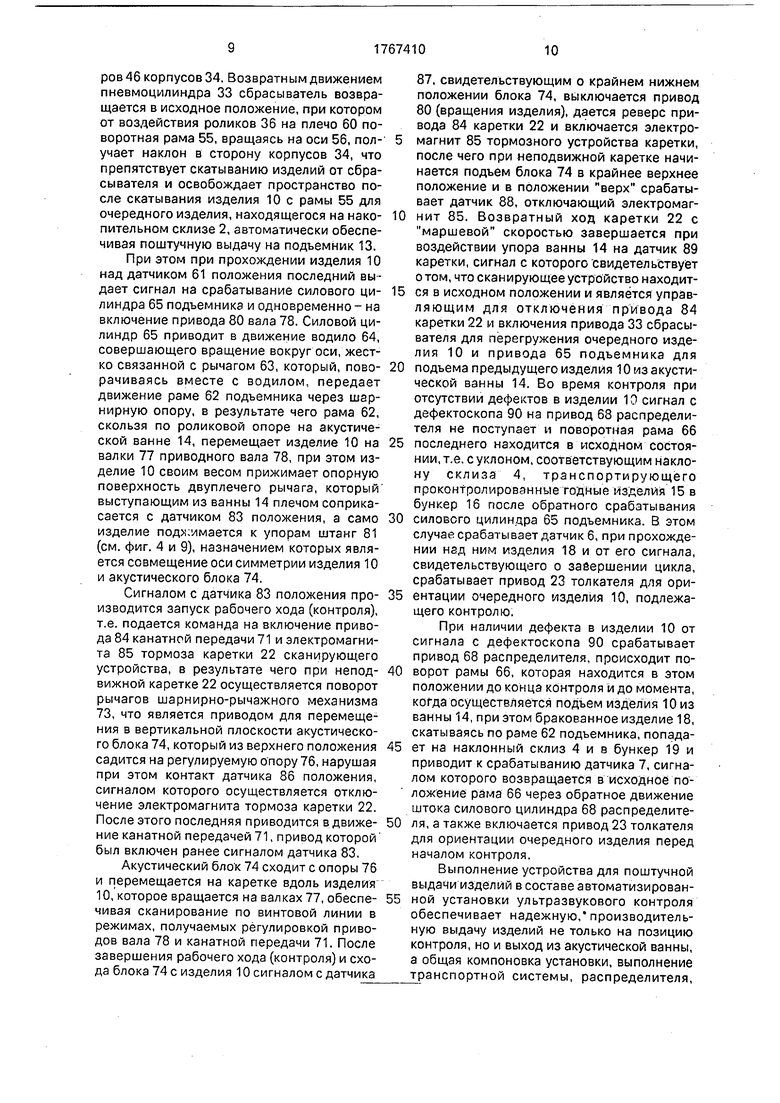

Устройство для ультразвукового контроля установки включает в свой состав дефектоскоп 90, выходы которого подключены соответственно к цилиндру 68 распределителя и к самописцу 91, и коммутатор 92, на входы которого поданы выходы акустического блока 74, а выход коммутатора подключен к дефектоскопу. Дефектоскоп, коммутатор и распределитель образуют систему разбраковки, а датчики положения входят в состав блока управления (не показан).

Установка работает следующим образом.

Перед началом контроля производят настройку на заданный типоразмер контролируемых изделий путем установки соответствующих сменных пьезопреобразователей акустического блока 74, при этом последний находится в своем верхнем положении над регулируемой опорой 76, уровень которой установлен также в зависимости от диаметра загруженных в контейнер 9 изделий 10, подлежащих контролю. Перед началом работы выполняется также настройка на необходимый диаметр изделия перегружаемого сбрасывателя устройства для поштучной выдачи изделий. Для этого ослабляется затяжка нажимной шайки 52, используя вороток 53, и нажатием на рукоятку 42 поворачивается сектор 41 до совмещения стрелки указателя 49 с делением на шкале 42, соответствующим заданному диаметру изделия 10, при этом жестко соединенные стойки 47, вал 30, корпусы 34 с роликами 36 и рычаг 31 остаются неподвижными и фиксируются в неподвижном состоянии штоком 32 силового цилиндра 33, а вместе с сектором 41 получают движению через шпонки 40 - вал 39, поводок 44 и закрепленная в отверстиях сектора 41 и поводка 44 скалка 45, передающая движениеупором 46 воздействием на стенки овального паза

в этом упоре и преобразуя движение скалки 45 по дуге в плоскопараллельное движение упора 46 до опорной поверхности корпусов 34 в направляющих 54, что обеспечивает

возможность установки упоров так, чтобы проекция центра тяжести изделия 10, опирающегося на упоры, приходилась на опорную поверхность корпусов34 на расстоянии порядка 3-5 мм от наружной цилиндрической поверхности корпусов 34, что выполняется автоматически при установке стрелки указателя 49 на соответствующем делении шкалы 43, после чего сектор 40 и стойка 47 соединяются неподвижно затяжкой нажимной гайки 52 через вороток 53. После этого установка может работать в автоматическом режиме. Изделия 10 по лотку контейнера 9, установленного на раме 1 наклонно, попадают, скатываясь друг за другом, на

наклонный склиз 2 до упора первого изделия о поверхность 12 сбрасывателя, имея при этом предварительную ориентацию одним торцом к базовой плоскости. После подачи с пульта управления команды на пуск

установки (питания) приводится в движение толкатель (фиг. 5) пневмоцилиндром 23, которым перемещается рычаг 24, совершающий поворот в шарнире пяты 25 и передающий через промежуточное звено 26

движение штанге 27, поджимающий упором 28 изделие 10 к плоскости 8 склиза 2 (фиг. 1) до срабатывания датчика 5, после чего упор 28 отводится в исходное (фиг. 5) положение за счет обратного срабатывания пневмоцилиндра 23. Сигнал датчика 5 указывает на завершение ориентации изделия к поверхности 8, лежащей в плоскости, соответствующей началу сканирования, и используется как управляющий сигнал для срабатывания

силового цилиндра 33 перегружающего сбрасывателя, движение штока 32 которого через шарнирное соединение передается рычагу 31, а через него - сбрасывателю в целом, при этом вал 30 поворачивается в

неподвижной опоре 59, вместе с валом поворачиваются корпусы 34 с упорами 46, в результате чего одно изделие захватывается, перемещается вместе с корпусами 34 и после принятия поверхностями 12 упоров

46 наклонного положения в сторону рамы 55 сбрасывается на эту раму. При этом одновременно наружной цилиндрической поверхностью корпусов 34 отсекаются оставшиеся на накопительном склизе 2 изделия 10, а при перемещении с корпусом 34 роликов 36, совершающих перемещение по дуге вверх, вращаясь на осях 37, поворотная рама 55, опускающаяся под действием массы изделия 10, обеспечивая дальнейшее

скатывание изделия 10 после сброса с упоров 46 корпусов 34. Возвратным движением пневмоцилиндра 33 сбрасыватель возвращается в исходное положение, при котором от воздействия роликов 36 на плечо 60 поворотная рама 55, вращаясь на оси 56, пол- учает наклон в сторону корпусов 34, что препятствует скатыванию изделий от сбрасывателя и освобождает пространство после скатывания изделия 10 с рамы 55 для очередного изделия, находящегося на нако- пительном склизе 2, автоматически обеспечивая поштучную выдачу на подъемник 13.

При этом при прохождении изделия 10 над датчиком 61 положения последний выдает сигнал на срабатывание силового ци- линдра 65 подъемника и одновременно- на включение привода 80 вала 78. Силовой цилиндр 65 приводит в движение водило 64, совершающего вращение вокруг оси, жестко связанной с рычагом 63, который, пово- рачиваясь вместе с водилом, передает движение раме 62 подъемника через шарнирную опору, в результате чего рама 62, скользя по роликовой опоре на акустической ванне 14, перемещает изделие 10 на валки 77 приводного вала 78, при этом изделие 10 своим весом прижимает опорную поверхность двуплечего рычага, который выступающим из ванны 14 плечом соприкасается с датчиком 83 положения, а само изделие поджимается к упорам штанг 81 (см. фиг. 4 и 9), назначением которых является совмещение оси симметрии изделия 10 и акустического блока 74.

Сигналом с датчика 83 положения про- изводится запуск рабочего хода (контроля), т.е. подается команда на включение привода 84 канатной передачи 71 и электромагнита 85 тормоза каретки 22 сканирующего устройства, в результате чего при непод- вижной каретке 22 осуществляется поворот рычагов шарнирно-рычажного механизма 73, что является приводом для перемещения в вертикальной плоскости акустического блока 74, который из верхнего положения садится на регулируемую опору 76, нарушая при этом контакт датчика 86 положения, сигналом которого осуществляется отключение электромагнита тормоза каретки 22. После этого последняя приводится в движе- ние канатной передачей 71, привод которой был включен ранее сигналом датчика 83.

Акустический блок 74 сходит с опоры 76 и перемещается на каретке вдоль изделия 10, которое вращается на валках 77, обеспе- чивая сканирование по винтовой линии в режимах, получаемых регулировкой приводов вала 78 и канатной передачи 71. После завершения рабочего хода (контроля) и схода блока 74 с изделия 10 сигналом с датчика

87, свидетельствующим о крайнем нижнем положении блока 74, выключается привод 80 (вращения изделия), дается реверс привода 84 каретки 22 и включается электромагнит 85 тормозного устройства каретки, после чего при неподвижной каретке начинается подъем блока 74 в крайнее верхнее положение и в положении верх срабатывает датчик 88, отключающий электромагнит 85. Возвратный ход каретки 22 с маршевой скоростью завершается при воздействии упора ванны 14 на датчик 89 каретки, сигнал с которого свидетельствует о том, что сканирующее устройство находится в исходном положении и является управ- ляющим для отключения привода 84 каретки 22 и включения привода 33 сбрасывателя для перегружения очередного изделия 10 и привода 65 подъемника для подъема предыдущего изделия 10 из акустической ванны 14. Во время контроля при отсутствии дефектов в изделии 10 сигнал с дефектоскопа 90 на привод 68 распределителя не поступает и поворотная рама 66 последнего находится в исходном состоянии, т.е. с уклоном, соответствующим наклону склиза 4, транспортирующего проконтролированные годные изделия 15 в бункер 16 после обратного срабатывания силового цилиндра 65 подъемника. В этом случае срабатывает датчик 6, при прохождении над ним изделия 18 и от его сигнала, свидетельствующего о завершении цикла, срабатывает привод 23 толкателя для ориентации очередного изделия 10, подлежащего контролю.

При наличии дефекта в изделии 10 от сигнала с дефектоскопа 90 срабатывает привод 68 распределителя, происходит поворот рамы 66, которая находится в этом положении до конца контроля идо момента, когда осуществляется подъем изделия 10 из ванны 14, при этом бракованное изделие 18, скатываясь по раме 62 подъемника, попадает на наклонный склиз 4 и в бункер 19 и приводит к срабатыванию датчика 7, сигналом которого возвращается в исходное положение рама 66 через обратное движение штока силового цилиндра 68 распределителя, а также включается привод 23 толкателя для ориентации очередного изделия перед началом контроля.

Выполнение устройства для поштучной выдачи изделий в составе автоматизированной установки ультразвукового контроля обеспечивает надежную, производительную выдачу изделий не только на позицию контроля, но и выход из акустической ванны, а общая компоновка установки, выполнение транспортной системы, распределителя,

расположение и связи датчиков положения в сочетании с выполнением перегружающего сбрасывателя, обеспечивает расширение технологических возможностей на автоматизированный контроль изделий широкого диапазона диаметров и длин при сравнительно простой конструкции и энергозатратах.

Формула изобретения 1. Автоматизированная установка для ультразвукового контроля изделий, содержащая блок контроля технологических параметров изделий, выполненный в виде акустической ванны с расположенными на механизме перемещения акустическими преобразователями, узел транспортировки изделий на позицию контроля, механически связанный с распределительным блоком и бункерами годных и отбракованных изделий, кантователь изделий и блок формирования управляющих сигналов, подключенный выходами к входам узла транспортировки изделий, блока контроля технологических параметров изделий и распределительного блока, отличающаяся тем, что, с целью расширения технологических возможностей, она снабжена устройством для ориентации изделий, устройством для поштучной подачи изделий на позицию контроля, включающим расположенные на общем основании подъемник изделий и перегружающий приводной сбрасыватель с поворотными рамами, датчиками положения изделия, а узел транспортировки изделий выполнен в виде ярусно расположенных наклонных склизов с закрепленными на их сходах дополнительными датчиками положения изделия, при этом на сходе первого наклонного склиза размещен перегружающий приводной сбрасыватель, поворотная рама которого установлена с возможностью контакта с поворотной рамой подъёмника изделий, закрепленного на акустической ванне с возможностью контакта с одним плечом рамы распределительного блока, который противоположным плечом рамы механически связан с вторым наклонным склизом, причем третий наклонный склиз расположен над распределительным блоком, а до- полнительные датчики положения изделия на каждом склизе электрически соединены с приводами соответственно перегружающего приводного сбрасывателя, устройства для ориентации изделий и распределительного блока, причем на корпусе акустической ванны и поворотной раме перегружающего

приводного сбрасывателя установлены датчики положения изделия, которые электрически соединены соответственно с приводами подъемника изделий и кантова- теля изделий.

трубчатый вал с рычагом, привод в виде силового цилиндра со штоком, дисковые корпуса с упорами направляющих и роликами, механически соединенными с одним плечом поворотной рамы, при этом дисковые корпуса жестко закреплены на трубчатом валу, рычаг которого соединен со штоком силового цилиндра, упоры дисковых корпусов установлены в направляющих с возможностью регулирования их положения, в первом радиусном пазу секторного корпуса установлен указатель со стрелкой, во втором радиусном пазу размещена резьбовая ось, закрепленная в отверстии стойки, причем вал фиксатора упоров расположен внутри

трубчатого вала в подшипниках скольжения и жестко соединен с одной стороны с секторным корпусом, а с другой стороны - с поводком, кинематически связанным со скалкой, которая механически соединена с

упорами дисковых корпусов, стойкой и секторным корпусом.

привод в виде силового цилиндра со штоком, рычаг, водило и общую ось, при этом поворотная рама шарнирно соединена с рычагом, жестко связанным посредством общей оси с водилом, которое шарнирно

соединено со штоком силового цилиндра.

звено,.при этом шток пневмопривода соединен с рычагом, шарнирно связанным с пятой, которая расположена на основании подъемника изделий, причем рычаг посредством оси и промежуточного звена дополнительно соединен со штангой толкательного механизма, упор которого размещен в скобе, установленной на первом наклонном склизе узла транспортировки изделий,

Фиг. 2

Фиг.З

У 70 75 75

Ж

Н

№ 11 М 2L

&

1 Е ФиЛ

X

N

s

fH

ч I (

iU

tt

«;

t

;j

T«i

5 zndi.

tc-:-- - -- ---т --- - H

.A

Ш1I

J- J-L--

П1

11-.. -.. г.-,.-.-1с.-,--ч.-- t-v/ .-OV --.-- ..v-.---T7 ,..-., п.-,,. ;1,,л--.-...... r-.f.-....-,-, ,

ж-ж

B wtf).

1

Ф ±.

П1

v-.---T7 f.-....-,-, ,

s

Q

34

чг

фаъ.12

М-м

Фиелз

58

Ш Н Щ w И.

Фие./S

23

63

.

| Поточная линия ультразвукового контроля изделий с цилиндрическими поверхностями и автомат сканирования ультразвуковым преобразователем | 1985 |

|

SU1363056A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-10-07—Публикация

1989-10-11—Подача