Изобретение относится к кормопроизводству

Цель изобретения - повьшение питательности добавки, упрощение технологии и снижение энергоемкости процесса.

Пример 1, В кварцевый трубчатый реактор загружают 100 г цеолито- вой породы З акарпатья фракции 10 мм следующего химического состава, %: .

2,70; 1,30; СаО 4,00; MgO 2,00; 12,00; 1,40; TiO 0,32; Si02 67.60; ПсПоПо 8,68 Реактор с загруженными в. него 100 г цеоли- товой породы устанавливают в трубчатую иечь с регулируемым злектрообо- гревом и при вьщерживают в течение 30 мин,

После 30 МИН сушки из реактора выгружают порошок фракции 10 мм,кото

3

рый измельчают в шаровой мельнице и получают 93,7 г (100%) цеолитовой муки, фракции 0,01 - 0,10 мм Цеоли товая мука имеет следуго1 щй химическ состав,%; К,О 3,885 1,32; СаО 4,40; MgO 2,07: 12, РегОз 1,49; TiO 0,34; SiO.

Цеолитовая мука имеет удельную пверхность пор, равную 9,8 суммарная масса катионов, переходящая раствор ;три обработке 5 г цеолитово муки 100 Mfi 0,1 н раствором соляной кислоты при выдержке в течение 3 су .ток, составляет 18,8 мго

Цеолитовая мука пригодна для использования в сельском хозяйстве пр кормпении животныхо

Пример 2о Методика проведе- ния опыта ана 1огична примеру 1о 100 цеолитовой породы Закарпатья фракци 50 ммэ аналогичного.химического состава, что и в примере 1, обжигают при 400 С в течение 45 мин,, Затем и реактора выгружают цеолитовый огаро который измельчают в шаровой мельнице, получая 91,50 г (100%) цеолитовой муки следующего химического со- става,(%: 2,96; Na,jO 1,33; СаО 4,56; MgO 2,09; 13,11; 1,565 TiO 0,35; SiO 73,880 Цеоли- .товая мука имеет удельную поверхность nops равную 10,8 , и може быть использована в лдавотноводствео

П р и м е р Зо Методика проведения опыта аналогична примеру 1„ В качестве цеолитовой породы используют цеолит Закарпатья следующего состава,%: 2,32; Na,jO 0,27; СаО 3,74; MgO 0,92; АЦО 0,92; FeO 0,28; SiO 68,07; F./) 0, СО, 0,30; 1э56„ Цеолит измельчают до фракции 50 мм, затем обжигают в трубчатой печи с электрообогревом при 400 С в течение 30 мин„ Затем из реактора выгружают 89,25 г цеолитового огарка который измельчают до фракции OjOl - 0,10 мм, полчая цеолитовую муку следующего химического состава,%: 2,60; 0,30; СаО 4,19; ЩО 1,03; 12,89; Fe,j03 1,04; FeO 0,31; Si02 76,27; P-iOg OjI2, с удельной поверхностью нор 10,7 , пригодной для использования в животноводстве о

Цример 4о Получение алунито вой муки для кормления животныхс В кварцевый реактор загружают апунито вую руду Закарпатья, фракции 10 мм

0

5

0

5

0

5

0

5

следующего химического состава,масо%: К.0 3,20; 0,20; СаО 0,50; MgO - 0,50; ,00; ,38; TiO 0,50| SiO 63,20; SOj 5,60; микроэлементы 1,5; влага остальноео Кварцевый реактор, содержаний алунитовую РУДУ устанавливают в печь с радиационным электрообогревом и при- выдерживают в течение 45 мин Затем высушенную алунитовую руду измельчают- в шаровых мельницах до фракции 0,01 - 0,1 мм, получая алуннтовую муку следующего химического состава, масо%: 3,50; 0,22; СаО 0,51; MgO 0, 13,20; Fe503 0,39; TiO 0,51; SiO 63,20; SO |- 15,78; микроэлементы 2,00; удельная поверхность пор 10,5 Полученная алунитовая мука пригодна в качестве кормовой добавки для лшвотныхо Цример5о Методика проведе- ьшя опыта аналогична примеру 4 В кварцевый реактор загружают аяунито- вую руду фракции 50 мм следующего химического состава, масо%: 9,44j 1,76; Al ,,0 3 37,08; ,42; остальное микроэлементы и влага. Алунитовую руду с кварцевым реактором устанавливают в печь с радиационным электрообогревом и при выдерживают в течение 45 мино Обожженную алунитовую руду измельчают на шаровых мельницах до фракции 0,01-0,10 мм, получая алунитовую муку следующего химического состава, масо%: 9,90 1,85; 39,00; SOt остальное микроэлементыо Алунитовая мука имеет удельную поверхность пор . 11,80 и пригодна для использования в качестве кормовой добавки животным

Обжиг алунитовой и цеолитовой пород Закарпатья без контакта с обжиговыми и дымовыми газами при t 350 - 400 С в течение 30-45 мин ведет к образованию алунитовой или цеолитовой муки с улучшенными фармакологическими характеристиками и физико-химичес- Q кими своййтвамИо Увеличение питательных веществ составляет на 11,9% от общей массы питательных веществ в исходной породео Так, если в исходной цеолитовой породе содержится J 8,57% подвижных способных к усвоению питательных веществ, то уже в цеолитовой муке их находится 9,59%; за счет удаления влаги и. кристаллизационной воды увеличивается.процентное содержание следующих питательных веществ,%: 2,60; 0,30 ; СаО 4,, 19 ; r-fgO 1,03 ; 1.04 ;

FeO 0,31; 0,12..,

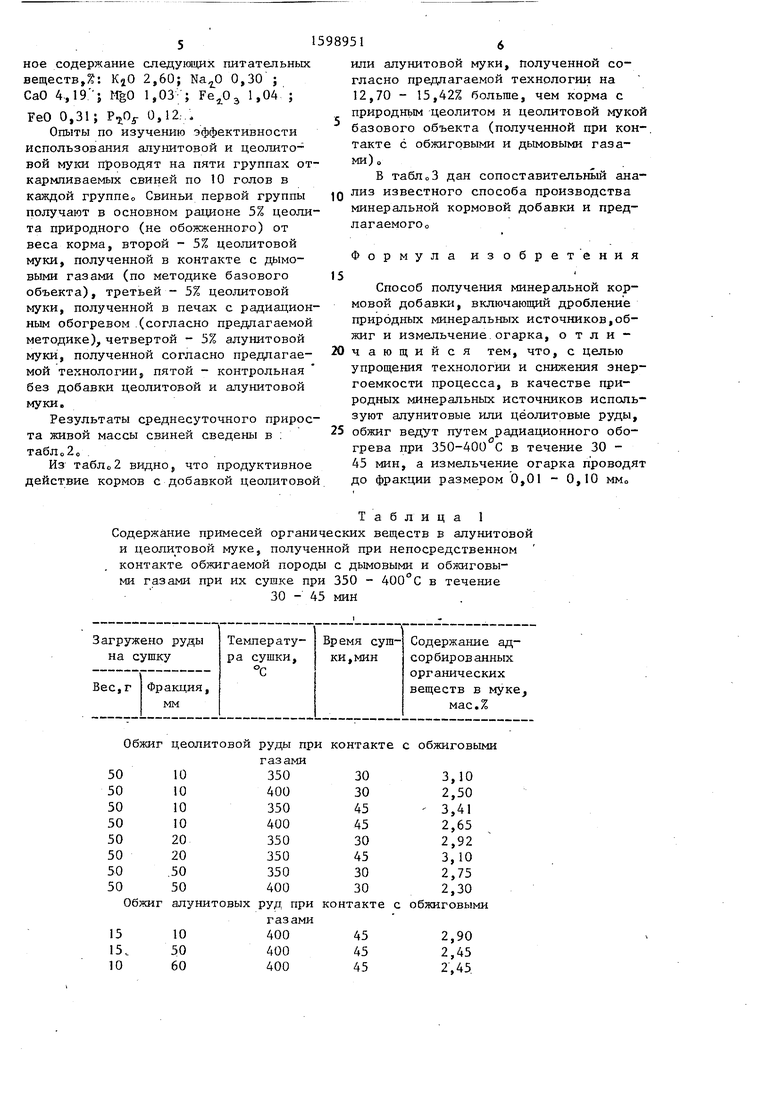

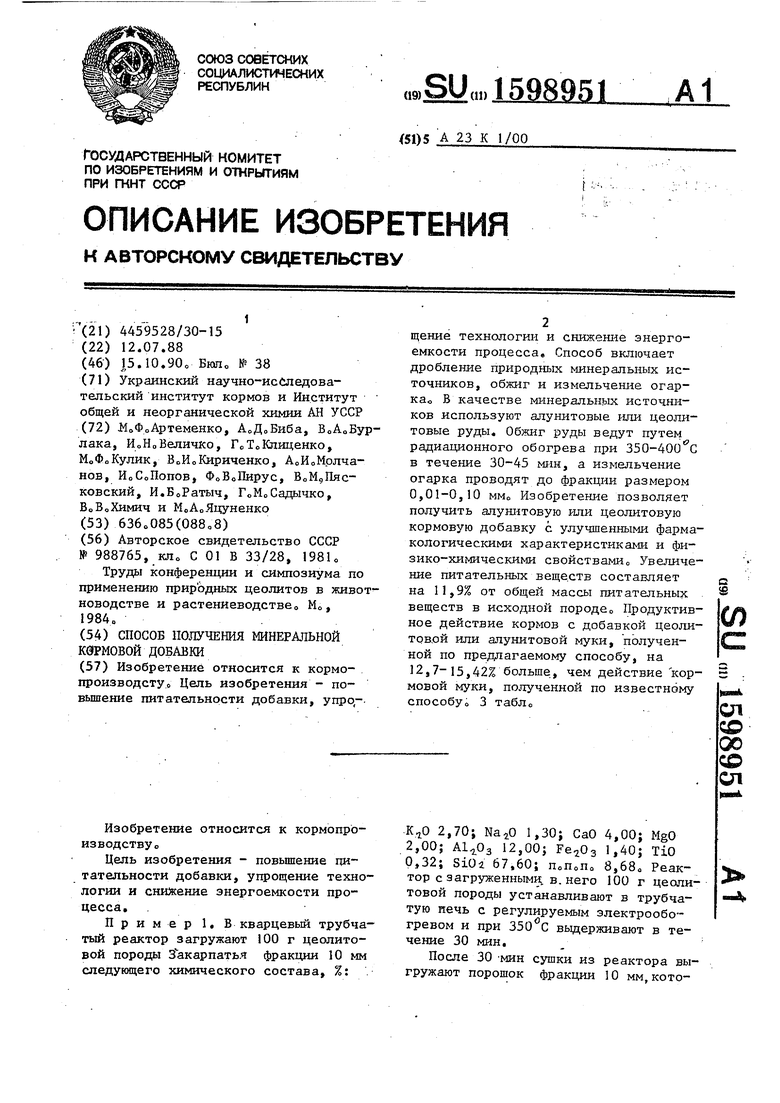

Опыты по изучению эффективности использования алунитовой и цеолито- вой муки проводят на пяти группах от- кармпиваемых свиней по 10 голов в каждой группео Свиньи первой группы получают в основном рационе 5% цеолита природного (не обожженного) от веса корма, второй 5% цеолитовой муки, полученной в контакте с дымовыми газами (по методике базового объекта), третьей - 5% цеолитовой муки, полученной в печах с радиационным обогревом .(согласно предлагаемой методике), четвертой - 5% алунитовой муки, полученной согласно предлагаемой технологии, пятой - контрольная без добавки цеолитовой и алунитовой муки.

Результаты среднесуточного прироста живой массы свиней сведены в : табЛо2„

Из табло2 видно, что продуктивное

10

15

20

25

или алунитовой муки, полученной согласно предлагаемой технологии на 12,70 - 15,42% больше, чем корма с природньм цеолитом и цеолитовой мук базового объекта (полученной при ко такте с обжиговыми и дымовыми газа- ми)о

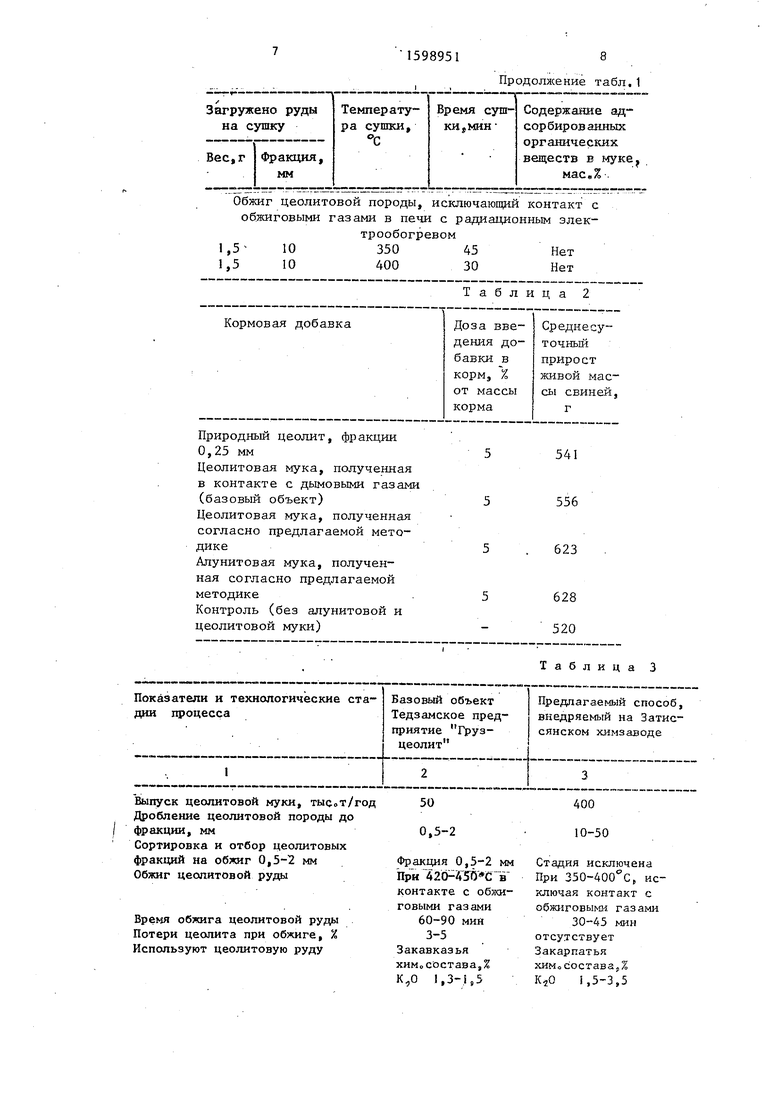

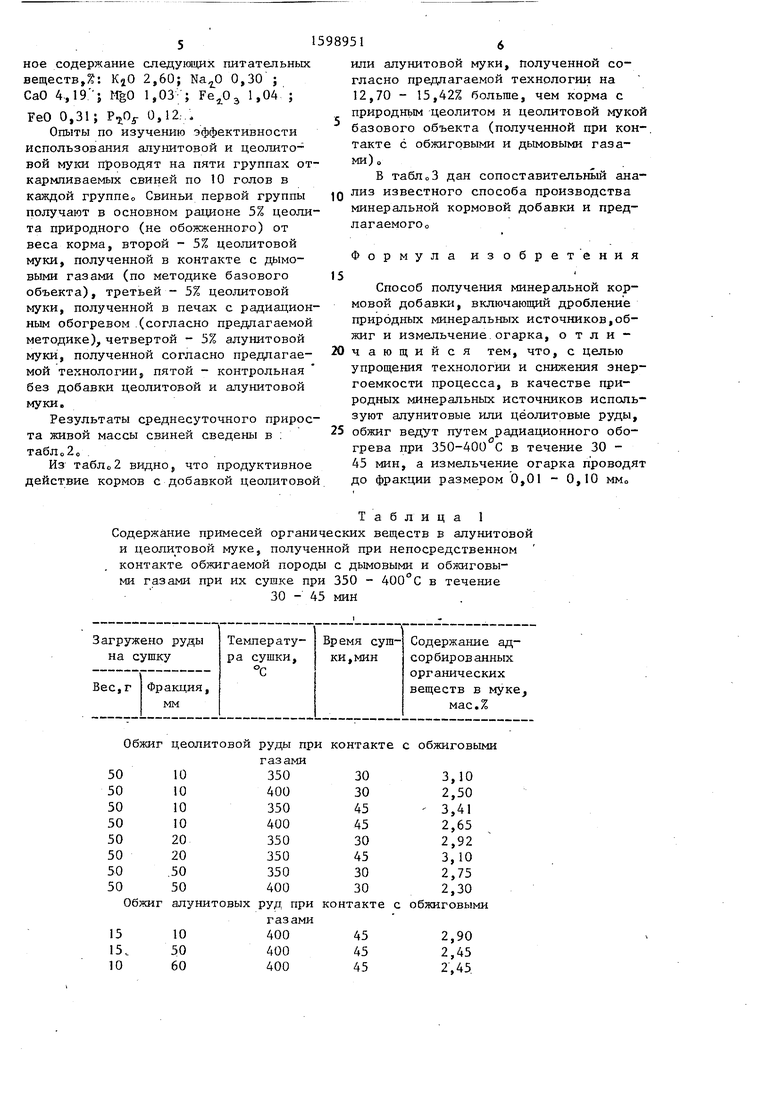

В табЛоЗ дан сопоставительной ан лиз известного способа производства минеральной кормовой добавки и пред лагаемого,,

Формула изобретени

Способ получения минеральной кор мовой добавки, включающий дробление природных минеральных источников,об жиг и измельчение.огарка, отличающийся тем, что, с целью упрощения технологии и снижения эне гоемкости процесса, в качестве природных минеральных источников испол зуют алунитовые или цёолитовые руды обжиг ведут путем радиационного обо грева при 350-400 С в течение 30 - 45 мин, а измельчение огарка провод

действие кормов с добавкой цеолитовой до фракции размером 0,01 - 0,10 ммо

или алунитовой муки, полученной согласно предлагаемой технологии на 12,70 - 15,42% больше, чем корма с природньм цеолитом и цеолитовой мукой базового объекта (полученной при контакте с обжиговыми и дымовыми газа- ми)о

В табЛоЗ дан сопоставительной анализ известного способа производства минеральной кормовой добавки и предлагаемого,,

Формула изобретения

Способ получения минеральной кормовой добавки, включающий дробление природных минеральных источников,обжиг и измельчение.огарка, отличающийся тем, что, с целью упрощения технологии и снижения энергоемкости процесса, в качестве природных минеральных источников используют алунитовые или цёолитовые руды, обжиг ведут путем радиационного обогрева при 350-400 С в течение 30 - 45 мин, а измельчение огарка проводят

| название | год | авторы | номер документа |

|---|---|---|---|

| Регулятор продуктивности качества продукции и обмена веществ у крупного рогатого скота | 2024 |

|

RU2831162C1 |

| Способ получения корма | 1988 |

|

SU1588358A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРМОВОЙ ДОБАВКИ ДЛЯ ЖИВОТНЫХ | 2005 |

|

RU2293472C2 |

| Способ получения корма для свиней | 1990 |

|

SU1748780A1 |

| КОРМОВАЯ МИНЕРАЛЬНАЯ ДОБАВКА ДЛЯ ПТИЦЫ | 2004 |

|

RU2268614C1 |

| Шихта для производства офлюсованного агломерата | 1988 |

|

SU1595931A1 |

| Способ консервации питьевой воды | 1990 |

|

SU1778080A1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2402499C2 |

| Способ повышения мясной продуктивности бычков калмыцкой породы и улучшения качества говядины | 2022 |

|

RU2790869C1 |

| Способ получения рудноизвесткового расплава | 1988 |

|

SU1581750A1 |

Изобретение относится к кормопроизводству. Цель изобретения - повышение питательности добавки, упрощение технологии и снижение энергоемкости процесса. Способ включает дробление природных минеральных источников, обжиг и измельчение огарка. В качестве минеральных источников используют алунитовые или цеолитовые руды. Обжиг руд ведут путем радиационного обогрева при 350-400°С в течение 30-45 мин, а измельчение огарка проводят до фракции размером 0,01-0,10 мм. Изобретение позволяет получить алунитовую или цеолитовую кормовую добавку с улучшенными фармакологическими характеристиками и физико-химическими свойствами. Увеличение питательных веществ составляет на 11,9% от общей массы питательных веществ в исходной породе. Продуктивное действие кормов с добавкой цеолитовой или алунитовой муки, полученной по предлагаемому способу, на 12,7-15,42% больше, чем действие кормовой муки, полученной по известному способу. 3 табл.

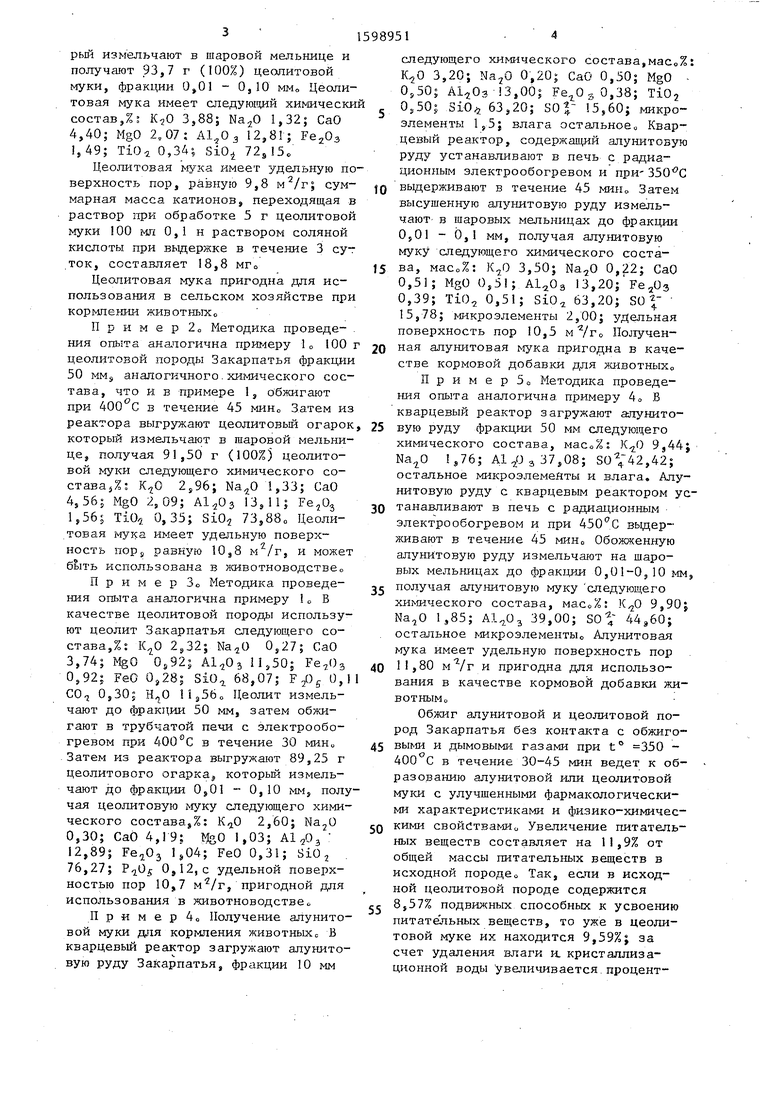

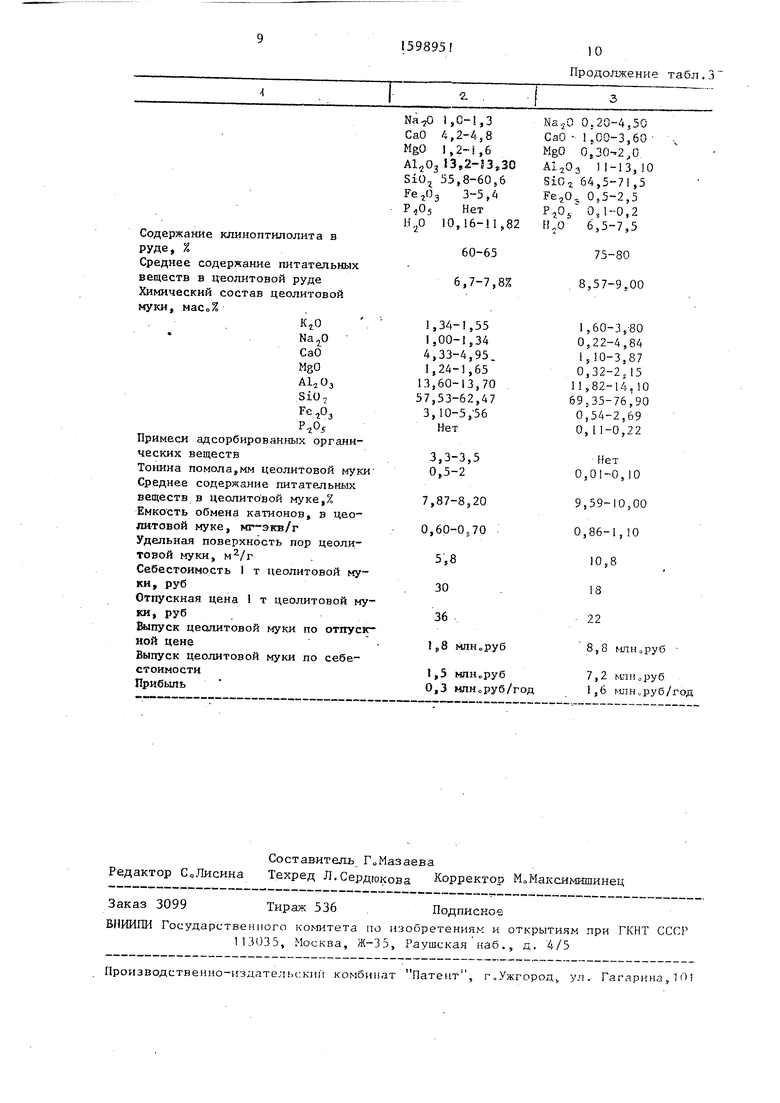

Таблица 1

Содержание примесей органических веществ в алунитовой и цеолитовой муке, полученной при непосредственном контакте обжигаемой породы с дымовыми и обжиговыми газами при их сушке при 350 - 400°С в течение

30 - 45 мин

апунитовых руд, при контакте с обжиговыми

газами

10 400 45 2,90 50 400 45 2,45 60 400 45 2,45

I Продолжение табл.1

Загружено рудыТемперату- Время суш- Содержание адна сушкура сушки, сорбированных

сорганических

Вес,г Фракция, веществ в муке

мммаСв%-.

Обжиг цеолитовой породы, исключающий контакт с обжиговыми газами в печи с радиационным электрообогревом

1,5 10 350 45 Нет 1,5 10 400 30 Нет

Таблица 2

Кормовая добавкаДоза вве-Среднесудения до-точный

бавки вприрост

корм, %живой насот массысы свиней, кормаг

Природный цеолит, фракции

0,25 мм5541

Цеолитовая мука, получеьшая в контакте с дымовыми газами

(базовый объект)5556

Цеолитовая мука, полученная согласно предлагаемой методике5. 623 . Апунитовая мука, полученная согласно предлагаемой

методике.5628

Контроль (без алунитовой и цеолитовой муки)-520

ТаблицаЗ

Показатели и технологические стадии процесса

Выпуск цеолитовой муки, тысоТ/год Дробление цеолитовой породы до фракции, мм

Сортировка и отбор цеолитовых фракций на обжиг 0,5-2 мм Обжиг цеолитовой руды

Время обжига цеолитовой руды Потери цеолита при обжиге, % Используют цеолитовую руду

Предлагаемый способ, внедряемый на Затис- сянском химзаводе

3 400 10-50

Стадия исключена При 350-400 0, исключая контакт с o6)KjjroBbiNai газами

30-45 мин отсутствует Закарпатья химосоставаj% 1,3-3,5

мм в

| Способ получения стабилизированного цеолита | 1981 |

|

SU988765A1 |

Авторы

Даты

1990-10-15—Публикация

1988-07-12—Подача