Изобретение относится к черной металлургии, а именно к способам переработки металлургических шлаков для выделения из них металла.

Цель изобретения - повьшение степени извлечения металла.

Сущность способа заключается в следующем.

Поверхностный слой ковшового остатка, предетавлякяцего собой шпако- металлический конгломерат, водой до 100-120 С. Затем полив водой прекращают на 0,5-2 ч до стабилизации температуры поверхности, после чего циклы те1жообработки повторяют 2-4 раза. В процессе заливки водой ковшового остатка происходит охлаждение его поверхностного слоя . и в результате термических напряжений, а также различных значений коэффициентов объемного расширения компонентов, составляющих этот конгломерат, происходит его растрескивание. Затем при прекращении заливки наблюдается нагрев поверхностного слоя за счет перераспределения тепла внутренних высокотемпературных слоев на весь объем ковшового остатлса, что- раЕнозначно дополнительной термообработке. В результате различных, коэф- фициентов объемного расширения металла и шлака обеспечивается развитие Iтрещинообразований по границам ме- .таллической и шлаковой фаз. При пов- торении циклов термообработки процесс трещинообразования распространяется в глубь ковшового остатка по всему его объему. После завершения циклов , термообработки и ок-ончания .объемного трещинообразования ковшовые остатки разрушают зкскаватором или бульдозером, с последующим отделением металла методом магнитной сепарации.

ел

со со со

00

При непрерывном охлаждении ковшовых остатков водой трещинообразова- нию подвергается только тонкий поверхностный слой, который выполняет роль теплоизолятора. В результате этого весь внутренний объем шлакометалли- ческого конгломерата охлаждается медленно, чтоПприводит к. образованию мелкокристаллической структуры и обес печивает высокую прочность ковшового остатка. Все это не позволяет организовать эффективную переработку круп- ньрс ковшовых остатков, ведет к потере металла и вынуждает занимать свобод- ные площади под отвалы непереработанных ковшовых остатков.

Охлаждение водой поверхности ковшовых остатков до температуры менее .; приводит к гидратации свободной извести, что ухудшает качество минералогической составляющей приис- пользовайии ее как оборотного продукта для аглодоменного производства Исследования процессов трещинооб- разования и разрушения шлакометалли- ческих конгломератов показали, что для крупных ковшовых остатков массой 5-15 т при сокращении интервала времени между периодами охлаждения до величины менее 0,5ч процесс тре- щинообразования ковшового остатка не развивается в полной мере ч. эффективность отделения металла от минералогической составляющей снижается Увеличение длительности интервала этого времени более чем 2 ч не приводит к повышению эффективности переработки ковшовых остатков, так как .- процесс объемного перераспределения . тепла практически за этот срок пол ностью завершается и трещинообразо- вание прекращается. Менее чем дву кратное повторение циклов обработки не обеспечивает распространение трещинообразований на весь объем кошового остатка, особенно большой масы. Более чем четырехкратное повто

,-

15

20

|р99330Л

рение циклов термообработки пра;кти- чески не повышает эффективность переработки ковшовых остатков при сниже-| НИИ производительности участка для их переработки.

П р им е р. После слива жидкого пшака ковши с застывшими остатками подавали на участок их переработки.

Термообработку горячих масс шлакаj выбитых из каждой чаши, производили в секции для переработки ковшовых остатков сразу же после уборки шлако- возов.

Термообработку ковшовых остатков осуществляли путем их дождевания водой, охлаждая поверхностный слой до 100- 120°С, или прекращения интенсивного парообразования. Затем залив водой прекращали на 0,5-2 ч до стабилизации температуры поверхности, после чего циклы термообработки повторяли 2 - 4 раза.

Дальнейшее разрушение ковшовых остатков осуществляли экскаватором и бульдозером с последующим отделением металла .магнитной шайбой, подвешенной на кранце.

Извлеченный металл отгружали в копровый гЦех либо складировали на, специальной площадке.

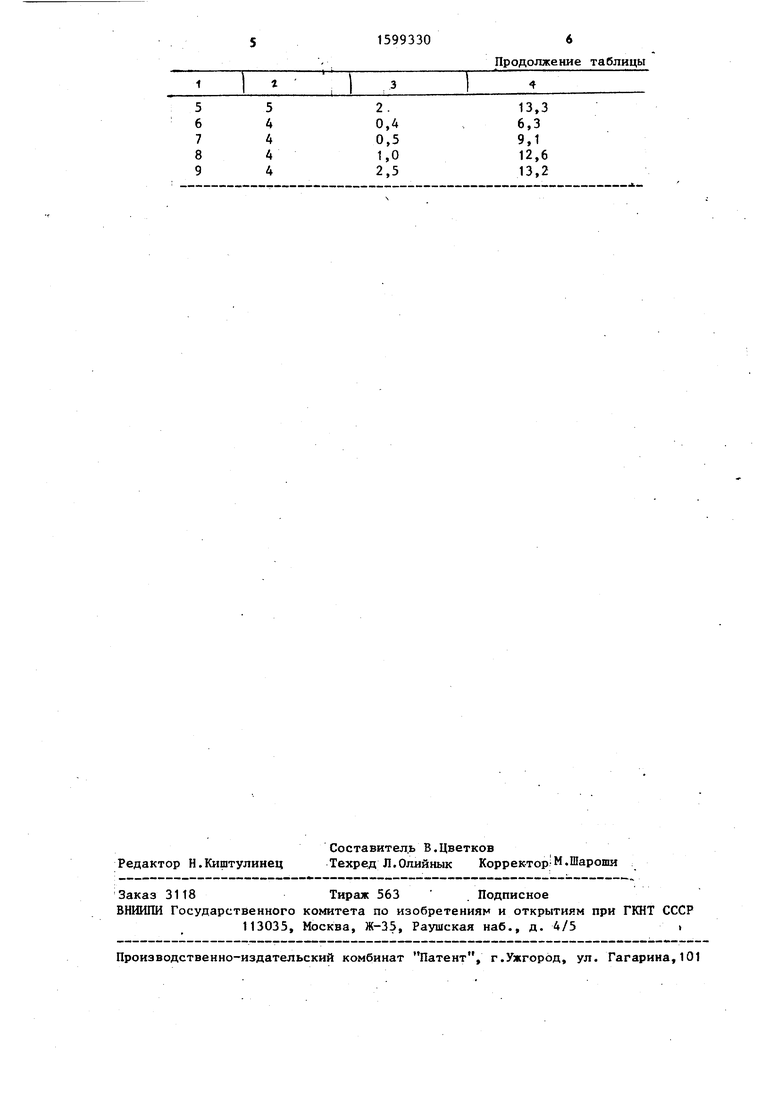

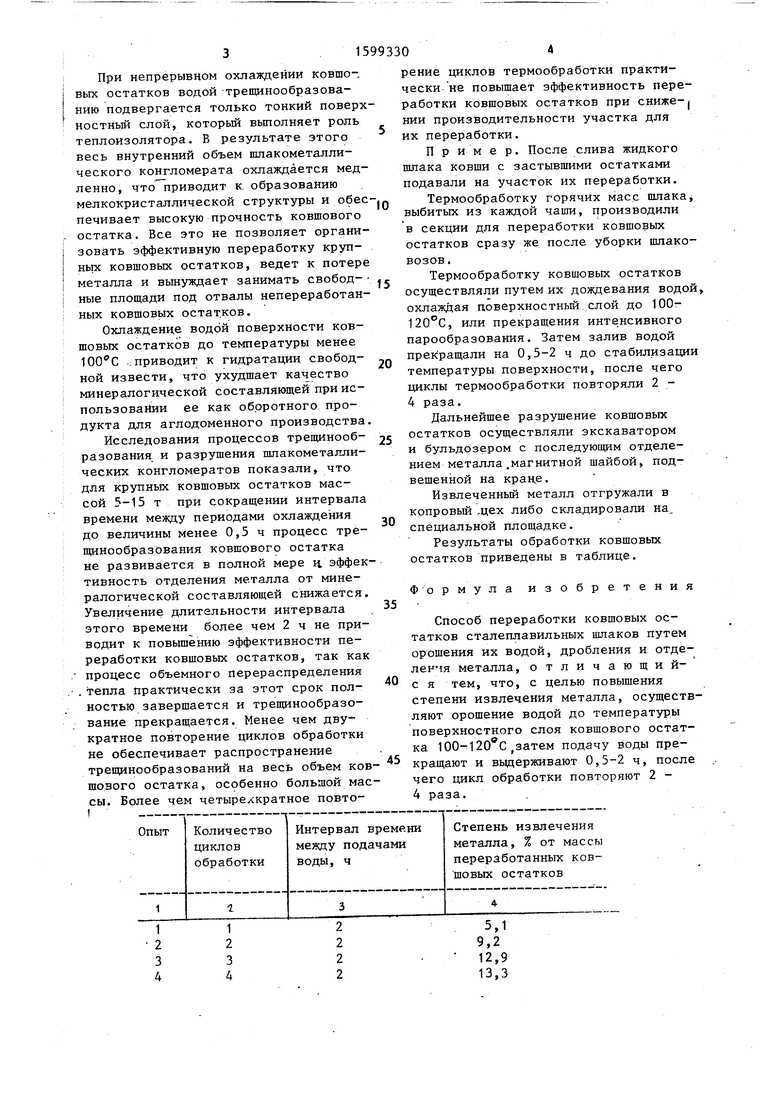

Результаты обработки ковшовых остатков приведены в таблице.

25

30

35

40

45

Ф - о рмула изобретения

Способ переработки ковшовых остатков сталеплавильных шлаков путем орошения их водой, дробления и отделения металла, отличающий- с я тем, что, с целью повышения степени извлечения металла, осуществляют орошение водой до температуры поверхностного слоя ковшового остатка 100-i20 C,затем подачу воды прекращают и вьщерживают 0,5-2 ч, после чего цикл обработки повторяют 2 - 4 раза. .

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки ковшевых остатков шлака | 1983 |

|

SU1224337A1 |

| Способ переработки доменного шлака | 1980 |

|

SU881032A1 |

| СПОСОБ ПЕРЕРАБОТКИ МУСОРА ГОРОДСКИХ СВАЛОК И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ МУСОРА ГОРОДСКИХ СВАЛОК | 2003 |

|

RU2253668C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ, ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ АГЛОМЕРАЦИОННОГО, ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2138557C1 |

| Способ обработки ковшового остатка в шлаковозах | 1983 |

|

SU1130606A1 |

| Способ переработки распадающегося металлургического шлака | 1990 |

|

SU1715737A1 |

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ КУСКОВАТЫХ И ПЕСЧАНО-ГЛИНИСТЫХ ПОРОД | 1992 |

|

RU2039268C1 |

| Доменный присад для комплексного легирования чугуна | 1984 |

|

SU1182086A1 |

| СПОСОБ УНИЧТОЖЕНИЯ МУСОРА ДЕЙСТВУЮЩИХ СВАЛОК И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ МУСОРА СВАЛОК | 2008 |

|

RU2375128C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131930C1 |

Изобретение относится к черной металлургии, а именно к способам переработки металлургических шлаков для выделения из них металла. Целью изобретения является повышение степени отделения металла от минералогической составляющей ковшового остатка. Поверхностный слой ковшового остатка охлаждают водой до 100-120°С. Подачу воды прекращают на 0,5-2 ч, циклы обработки повторяют 2-4 раза. 1 табл.

5 6 7 8 9

5 4 4 4 4

13,3

6,3

9,1

12,6

13,2

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕБНЯ ИЗ МЕТАЛЛУРГИЧЕСКОГОШЛАКА | 0 |

|

SU267438A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Запальная свеча для двигателей | 1924 |

|

SU1967A1 |

| Романейко А.Г | |||

| Металлургические шлаки | |||

| М.: Металлургия, 1977, с | |||

| Говорящий кинематограф | 1920 |

|

SU111A1 |

Авторы

Даты

1990-10-15—Публикация

1988-09-13—Подача