Изобретение относится к порошковой металлургии, в частности к способу нанесения труднодеформируемых припойных покрытий на основе меди и олова с содержанием олова 15-30% на композиционные материалы на основе молибдена и меди.

Целью изобретения является повышение качества покрытия.

Способ осуществляют следующим образом.

Методом прокатки порошка получают плоские заготовки композиционного материала и припойного покрытия. Полученные плоские заготовки композиционного материала и припойного покрытия спекают, композиционные заготовки деформируют на 15-35%, собирают в пакет и нагревают до температуры ниже температуры ликвидуса припойного покрытия, прокатывают с суммарной деформацией 15-30% для разрушения крупнозернистой структуры нанесенного покрытия.

Снижение деформации спеченной заготовки композиционного материала менее 15% приводит к значительной остаточной пористости материала и проникновению припойного покрытия после расплавления в объем заготовки. Увеличение деформации более 35% приводит к практически к отсутствию пористости в заготовки композиционного материала и снижению прочности сцепления покрытия с композиционным материалом после его расплавления из-за отсутствия его расплавления из-за отсутствия капиллярных сил, которые возникают при наличии остаточной пористости.

Получение прочного сцепления припойного покрытия за счет деформации композиционного материала исключает растрескивание в биметалле припойного покрытия в биметалле при прокатке из-за образования более пластичной граничной зоны между подложкой и покрытием.

Прокатка биметалла с суммарной деформацией менее 15% не разрушает литую структуру бронзы после кристаллизации, что затрудняет последующую после термообработки прокатку.

Прокатка с деформацией более 30% приводит к появлению трещин на поверхности припоя из-за превышения его пластичности.

П р и м е р. Предлагаемым способом получали биметаллические полосы псевдосплав МД50НГ - припойное покрытие на основе меди и олова. Исходные материалы - прокатанные из порошка полосы размером 90х200 мм композиционного материала МД50НГ, состава, мас.%: 52 Mo, 3,0 Ni; 0,5 Co; 1,0 Mg; 0,45 Fe; остальное Cu, толщиной 1,6; 1,8; 1,9; 2,3 и 2,5 мм и припойного материала, состава, мас.%: 24 Sn; 71 Cu; 4 Ni; 0,8 Co, толщиной 0,18 мм.

Полосы композиционного материала спекали в среде водорода по режиму: температура 1150оС, время выдержки 60 мин, затем прокатывали до толщины 1,5-0,03 мм, что соответствовало деформациям 10; 15; 20; 35 и 40%.

Полосы припоя спекали в среде водорода при 600оС в течение 60 мин.

На прокатанные полосы композиционного материала накладывали спеченные полосы припойного материала.

Все собранные пакеты помещали в лодочки из нержавеющей стали и загружали в печь с водородной средой и термообрабатывали по режиму: температура 820oС, время выдержки 60 мин.

Полученные биметаллические полосы по предлагаемому способу имели толщину 1,65 мм, прокатывали с суммарными деформациями 15, 23, 30, т.е. до толщин 1,4; 1,3; 1,2 мм соответственно.

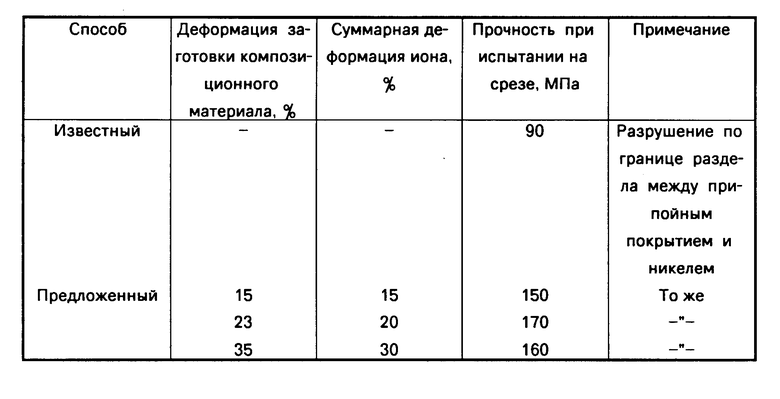

Полученные после прокатки образцы подвергали визуальному осмотру и испытаниям на гиб с перегибом по ГОСТ 13831-68 до разрушения биметаллического образца. В таблице представлены результаты испытаний.

Проверку образцов, полученных по предложенному и известному способам, проводили путем испытания на срез.

С этой целью к металлическим образцам МД50НГ - припой размером 1,7-0,05 х 5,0 х 55 мм присоединяли к припойному покрытию методом пайки в нахлестку образцы из никеля размером 1,5 х 5,0 х 55 мм. Для этого образцы накладывали друг на друга в нахлестку (lнахл.=10 мм) и зажимали в специальной кассете из окисленной нержавеющей стали. Пайку проводили в среде водорода при 900оС в течение 15 мин. Полученные таким образом образцы испытывали на разрывной машине типа РМ-5.

Результаты опробования представлены в таблице.

Из представленных в таблице результатов следует, что при деформациях заготовки 15, 20, 35% и суммарных деформаций биметаллических полос 15, 23, 30% трещин на поверхности припоя нет.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562191C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562193C1 |

| Способ получения биметаллической полосы с антифрикционным порошковым покрытием на основе меди для подшипников скольжения | 2019 |

|

RU2705486C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ ЗАГОТОВОК ПРОКАТКОЙ | 1991 |

|

RU2006354C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ | 2015 |

|

RU2593242C1 |

| Способ получения биметаллических полос | 1985 |

|

SU1306671A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА ЧАСОВ (ВАРИАНТЫ) | 2015 |

|

RU2636563C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЕВЫХ СПЛАВОВ И НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2013 |

|

RU2552464C1 |

| СПОСОБ НАНЕСЕНИЯ ПРИПОЯ НА АЛЮМИНИЙ И ЕГО СПЛАВЫ ПЛАКИРОВАНИЕМ | 1988 |

|

SU1672691A1 |

| Ленточный композиционный припой на основе сплава золота и способ его получения | 2019 |

|

RU2734609C1 |

Изобретение относится к порошковой металлургии, в частности к способу нанесения труднодеформируемых припойных покрытий. Цель - повышение качества покрытий. Раздельно формуют и спекают плоские заготовки композиционного материала и припойного покрытия, заготовку композиционного материала деформируют на 15 - 35%, собирают пакет из заготовок композиционного материала и покрытия, нагревают его до температуры ниже температуры ликвидуса припойного покрытия и прокатывают с суммарной деформацией 15 - 30%. Способ позволяет повысить прочность сцепления покрытия с основой и исключить растрескивание покрытия при прокатке. 1 табл.

СПОСОБ НАНЕСЕНИЯ ТРУДНОДЕФОРМИРУЕМЫХ ПРИПОЙНЫХ ПОКРЫТИЙ НА КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ, на основе молибдена и меди, включающий раздельное формование и спекание заготовок из порошков припойного покрытия и композиционного материала, сборку их в пакет и термообработку, отличающийся тем, что, с целью повышения качества покрытий, заготовку композиционного материала после спекания деформируют на 15 - 35%, а после термообработки пакет прокатывают с суммарной степенью деформации 15 - 30%.

| Патент США N 4386959, кл | |||

| Устройство для биологического очищения сточных вод | 1924 |

|

SU419A1 |

Авторы

Даты

1995-02-20—Публикация

1988-07-08—Подача