(21)4437418/27-02

(22)11.04.88

(46) 23.10.90. Бнш. js 39

(75) А.И.Фельдман, М.В.Попов,

Г.Д.Самойленко, Ю.М.Беликов

Э.В,Боев, В,,А.Лукашевич, С.П.Живцов,

: И.М.Обух-Швец, В.М.Штанько,

; А.А.Лисовский, С.Н.Кекух

,и А.Б.Ламин .

(53)621.774.36 (088.8)

(56)Межирицкий О.И. и др. Интенсификация процесса прокатки труб на станах ХПТ. - Сталь, .№ 9, 1986, с.64-67.

(54)СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ

(57)Изобретение относится к обработке металлов давлением и может быть использовано при производстве труб

на станах холодной-прокатки путем многопроходной деформации без промежуточной термической обработки. Целью изобретения является повьппение выхода годного путем увеличения ресурса пластичности металла. Способ изготовления труб включает многопроходную без промежуточной термической обработки холодную пилигримовую прокатку труб. Прокатку в первом проходе осуществляют при редуцировании с коэффициентом дробности деформации 1,0-2,5. На каждом последующем проходе трубу редуцируют с коэффициентом дробности 5-12. Предлагаемый способ в результате увеличения ресурса пластичности материала позволяет увеличить допустимое количество проходов прокатки без промежуточной термической обработки, предотвратить трещинообразова- ние и стыкование труб, повысить выход годного. 1 табл.

а S

сл

CZ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ периодической прокатки труб | 1979 |

|

SU825214A1 |

| Способ пильгерной прокатки труб | 1986 |

|

SU1391744A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ РАЗМЕРОМ 610×28-32 мм ИЗ СТАЛЕЙ МАРОК 15Х1М1Ф И 10Х9МФБ-Ш НА ТПУ 8-16" С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ТРУБОПРОВОДОВ ПРОМЕЖУТОЧНОГО ПЕРЕГРЕВА ПАРА КОТЕЛЬНЫХ УСТАНОВОК | 2012 |

|

RU2523394C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ 610×36,53×3000-3450 мм ИЗ СТАЛИ МАРКИ 15Х5М ДЛЯ КОММУНИКАЦИЙ НЕФТЕПЕРЕРАБАТЫВАЮЩИХ ЗАВОДОВ С РАВНОМЕРНЫМИ МЕХАНИЧЕСКИМИ СВОЙСТВАМИ ПО ДЛИНЕ И ГЕОМЕТРИЧЕСКИМИ РАЗМЕРАМИ ПОВЫШЕННОЙ ТОЧНОСТИ | 2013 |

|

RU2537638C2 |

| Способ изготовления конических холоднокатаных труб | 1982 |

|

SU1172622A1 |

| Способ холодной пилигримовой прокатки труб | 1978 |

|

SU738698A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ИЗ ГИЛЬЗ С ПОВЫШЕННОЙ КРИВИЗНОЙ | 2012 |

|

RU2502570C1 |

| Способ получения буровой стали | 2016 |

|

RU2627081C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2003 |

|

RU2242302C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ С ПОВЫШЕННОЙ ТОЧНОСТЬЮ ПО СТЕНКЕ ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2005 |

|

RU2288055C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при производстве труб на станах холодной прокатки путем многопроходной деформации без промежуточной термической обработки. Целью изобретения является повышение выхода годного путем увеличения ресурса пластичности металла. Способ изготовления труб включает многопроходную без промежуточной термической обработки холодную пилигримовую прокатку труб. Прокатку в первом проходе осуществляют при редуцировании с коэффициентом дробности деформации 1,0-2,5. На каждом последующем проходе трубу редуцируют с коэффициентом дробности 5-12. Предлагаемый способ в результате увеличения ресурса пластичности материала позволяет увеличить допустимое количество проходов прокатки без промежуточной термической обработки, предотвратить трещинообразование и стыкование труб, повысить выход годного. 1 табл.

Изобретение относится к области обработки металлов давлением и может быть использовано при производстве труб на станах холодной прокатки.

Целью изобретения является повышение выхода годного путем увеличения ресурса пластичности металла.

Способ изготовления труб включает многопроходную без промежуточной термической обработки холодную пилигри- мовую прокатку в очаге деформации, ббразованном ручьями валков и оправкой. Прокатку в первом проходе осуществляют при редуцировании с коэффициентом дробности деформации .2,5. На каждом последующем проходе трубу редуцируют с коэффициентом дробности 5-12.

Невысокие коэффициенты дробности деформации при редуцировании К,1,0- 2,5 на первом проходе обусловлены тем, что металл заготовки перед про- каткой был подвергнут термической обработке и не требует специального разупрочнения.

Увеличение коэффициента дробности деформации при редуцировании до К, 5-12 на последующих проходах вызвано необходимостью разупрочнения наклепанного металла.

Редуцирование на втором и последующих проходах с коэффициентом дробности деформации ниже 5 не приводит к существенному усилению эффекта разупрочнения и не обеспечивает устранения недостатков. Увеличение Кд сЕЬше

05

оо

Nl

1,0 приводит к значительному сокраению обжимной и калибрующих зон очага деформации вызывает повышение ероховатости и образова ние складок на внутренней поверхности, что недопустимо при изготовлении особо тонкостенных труб.

Для повьшения эффективности проесса целесообразно во всех предгото- вых проходах увеличение участка редуцирования осуществлять за счет уменьения протяженности калибрующего участка, , сократив его длину от (2-3)т jU до (9,1-0,5)т лХ, где m - подача процесса:, ЛА - коэффициент вытяжки. Некоторое увеличение волнистости;труб на предготовых проходах в этом случае не влияет на показатели производитель ности и качества готовых труб.

Предложенный способ опробован при трехпроходной прокатке труб кэ стали .12Х18Н1 ОТ по маршруту: заготовка 20x1,60, 18,0x0,80 ХПТР15-30, (U 2,14, 16,3x0,40 ХПТР15-30 (2-рядный) Ц,, 2,16, 14,8x0,20 ХПТК4-12 (2-рядг- ный), ,18. Величина подачи во всех трех проходах составляла 4,3-мл, смазка - велосит, число двойных ходов в минуту во всех проходах 60-65,

Исходные свойства материала заготовки G B 630 н/мм , G T 380 н/мм , S5.,8%,

Исходная поперечная разностенность заготовки 8-9%.

Протяженность участка редуцирования по проходам варьировалась в пределах, обеспечивающих значения коэффициента дробности деформации на этом участке в границах заявленного диапазона.

Для сравнения с предложенным способом провели прокатку по анало- гичному маршруту с известными режиO

0

5

0

5

0

мами. При этом протяженность участка редуцирования на первом и всех последующих проходах 6,7 мм, что Соответствует коэффициенту дробности ,5.

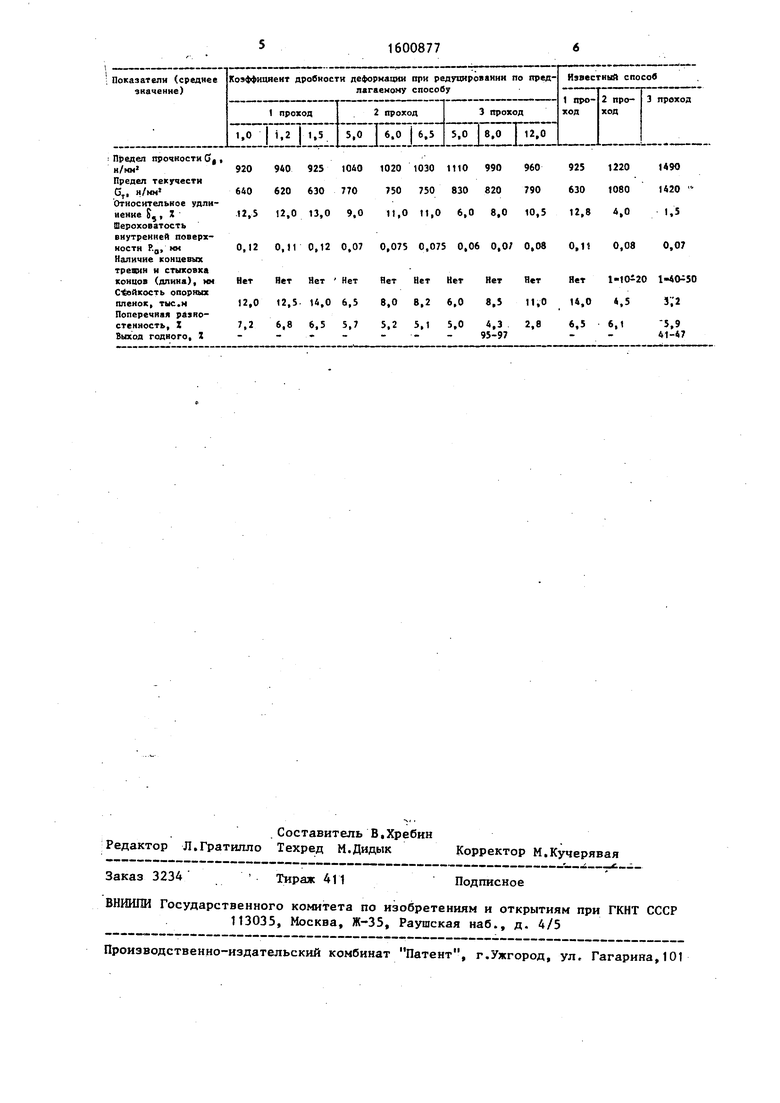

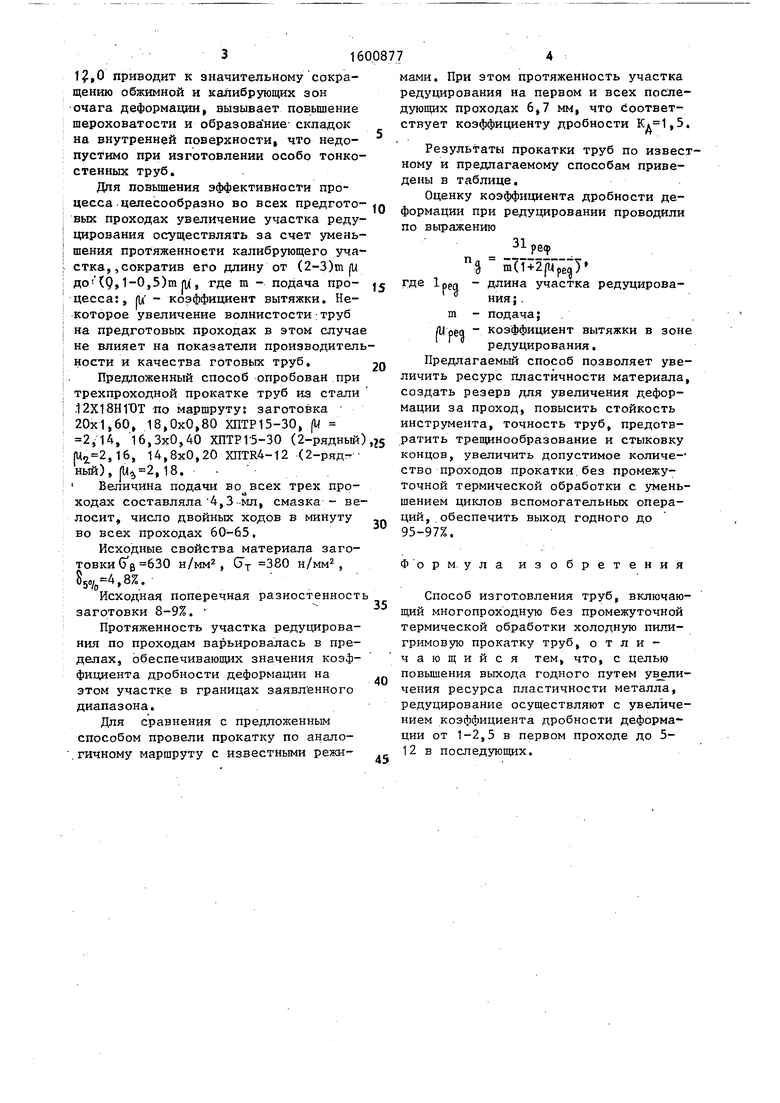

Результаты прокатки труб по известному и предлагаемому способам приведены в таблице.

Оценку коэффициента дробности деформации при редуцировании проводили по вьфажению

31

5

Р

mTT+ iuyegT

п л

fUpe

5

длина участка редуцирования; , m - подача;

коэффициент вытяжки в зоне редуцирования. Предлагаемый способ позволяет увеличить ресурс пластичности материала, создать резерв для увеличения деформации за проход, повысить стойкость инструмента, точность труб, предотвратить трещинообразование и стыковку концов, увеличить допустимое количе- ство проходов прокатки.без промежуточной термической обработки с уменьшением циклов вспомогательных операций, обеспечить выход годного до 95-97%.

Форм, ула изобретения

Способ изготовления труб, включающий многопроходную без промежуточной термической обработки холодную пили- гримовую прокатку труб, отличающийся тем, что, с целью повышения выхода годного путем увеличения ресурса пластичности металла, редуцирование осуществляют с увеличением коэффициента дробности деформации от 1-2,5 в первом проходе до 5- 12 в последующих.

I предел прочности Cf, н/мм

Предел текучести G,, н/мм

Относительное удлинение . , Z Шероховатость внутренней поверхности Р.ц, км Наличие концевых треяин и стыковка концов (длина), мм С- йкость опорных пленок, тыс.м Поперечная разно- стенность, Z Выход годного, Z

920 940 925 IOUO 1020 1030 1110 990 960 925 1220 1490 640 620 630 770 750 750 830 820 790 630 1080 1420 12,5 12,0 13,0 9,0 1),0 11,0 6,0 8,0 10,5 12,8 4,0 1,5

0,12 0,11 0,12 0,07 0,075 0,075 0,06 0,0/ 0,08 0,11 0,08

0,07

Нет НетНет НетНетНетНетНетНетНет1-10 201-40 50

12,0 12,514,0 6,58,08,26,08,511,014,04,5 3, 2

7,2 6,86,5 5,75,25,15,04,32,86,56,1 5,9

-. . 95-97--41-47

. Составитель В,Хребин Редактор Л.Гратшшо Техред М.Дидык Корректор М.Кучерявая

Заказ 3234

Тираж All

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

0,07

Подписное

Авторы

Даты

1990-10-23—Публикация

1988-04-11—Подача