(54) СПОСОБ ПЕРИОДИЧЕСКОЙ ПРОКАТКИ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологический инструмент для холодной прокатки труб | 1978 |

|

SU880524A1 |

| СПОСОБ ХОЛОДНОЙ ПИЛИГРИМОВОЙ ПРОКАТКИ ТРУБ | 1999 |

|

RU2150342C1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ ДЛЯ ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 1998 |

|

RU2133161C1 |

| Ручей пилигримового валка | 1981 |

|

SU1007771A1 |

| Способ изготовления мерных труб на пилигримовом стане | 1975 |

|

SU550188A1 |

| СПОСОБ ПРОКАТКИ ТРУБ | 1998 |

|

RU2148445C1 |

| КОМПЛЕКТ РАБОЧЕГО ИНСТРУМЕНТА ДЛЯ ПИЛЬГЕРНОЙ ПРОКАТКИ ТОНКОСТЕННЫХ ТИТАНОВЫХ ТРУБ ИЗ (α+β)-ТИТАНОВОГО СПЛАВА | 2021 |

|

RU2769137C1 |

| КАЛИБРОВКА ИНСТРУМЕНТА ДЛЯ ПРОКАТКИ ТРУБ | 2007 |

|

RU2354467C2 |

| Клеть стана пилигримовой про-КАТКи ТРуб | 1979 |

|

SU816587A1 |

| СПОСОБ ПРОШИВКИ СЛИТКОВ И ЗАГОТОВОК МАССОЙ ОТ 3 ДО 10 ТОНН В ГИЛЬЗЫ В СТАНЕ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2012 |

|

RU2523402C1 |

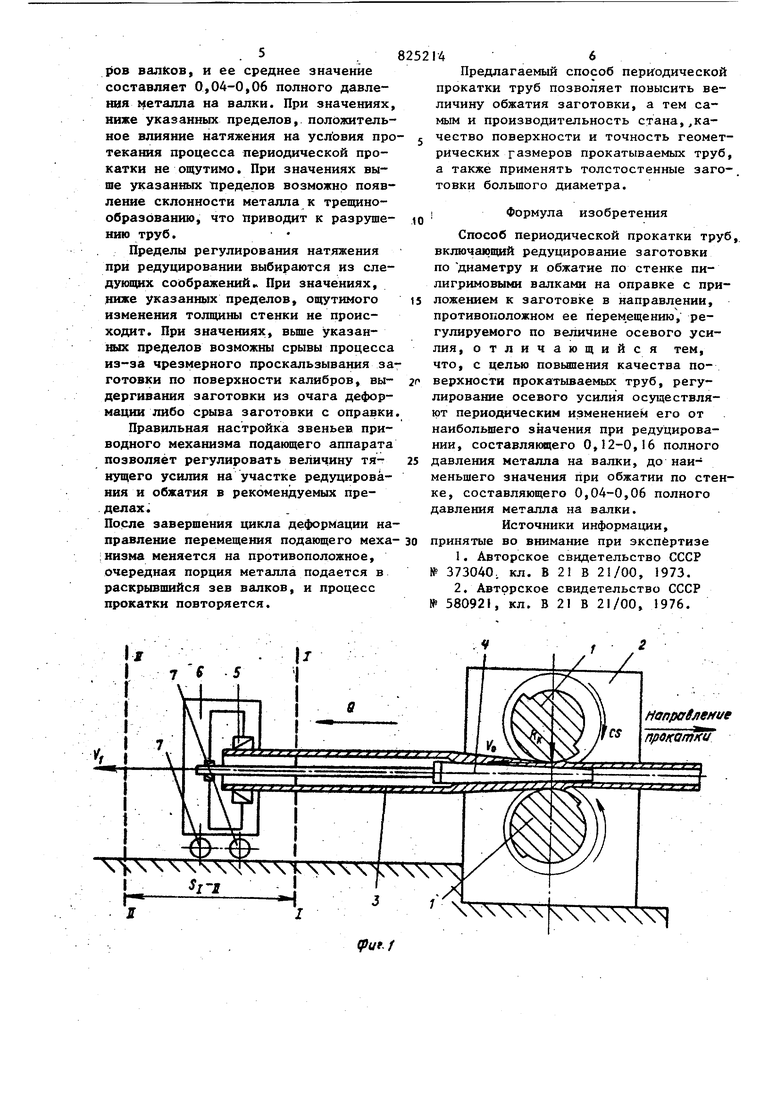

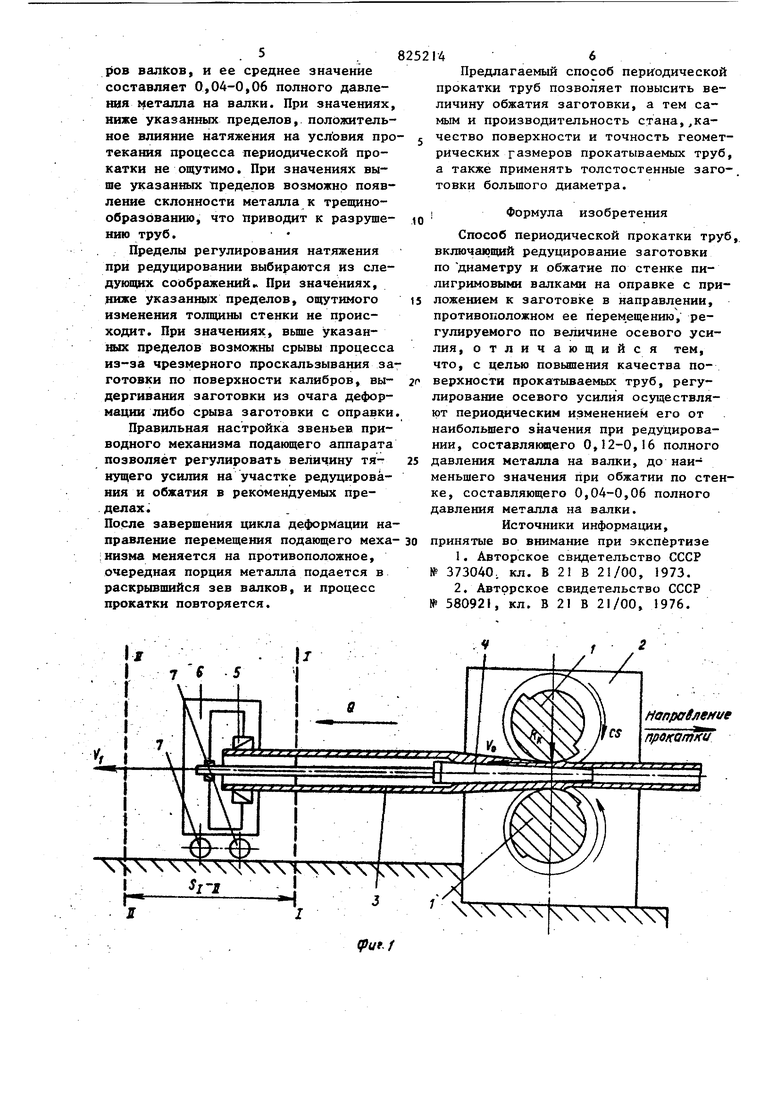

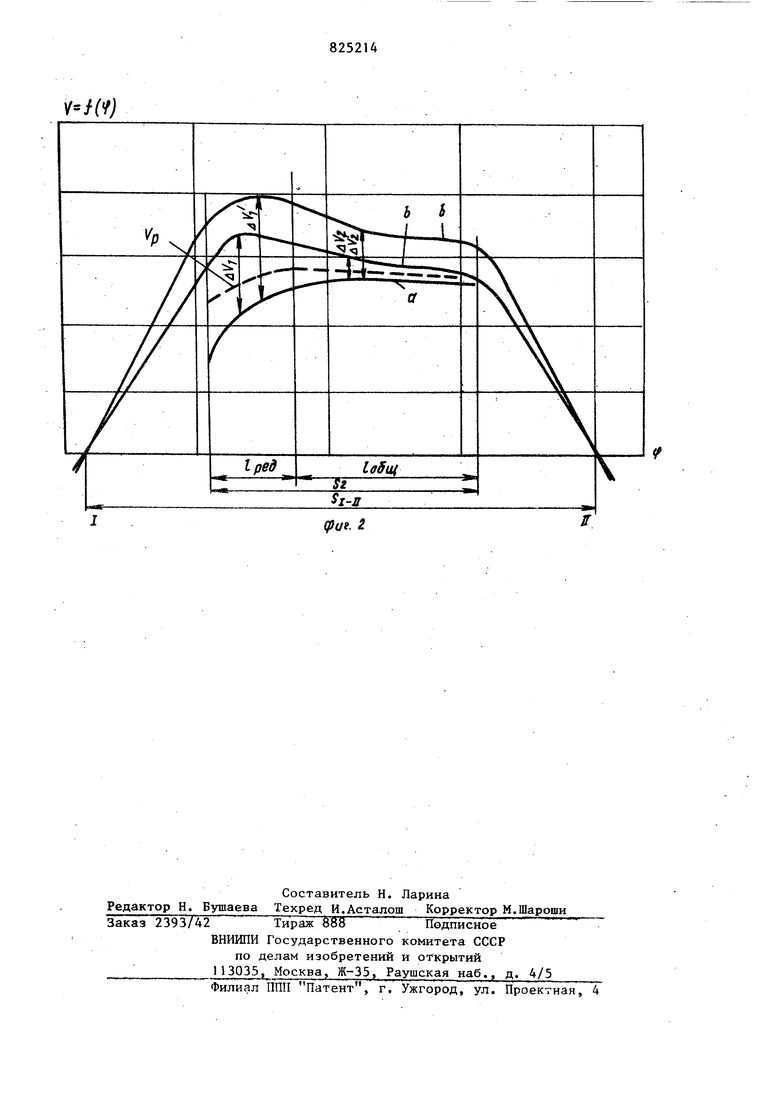

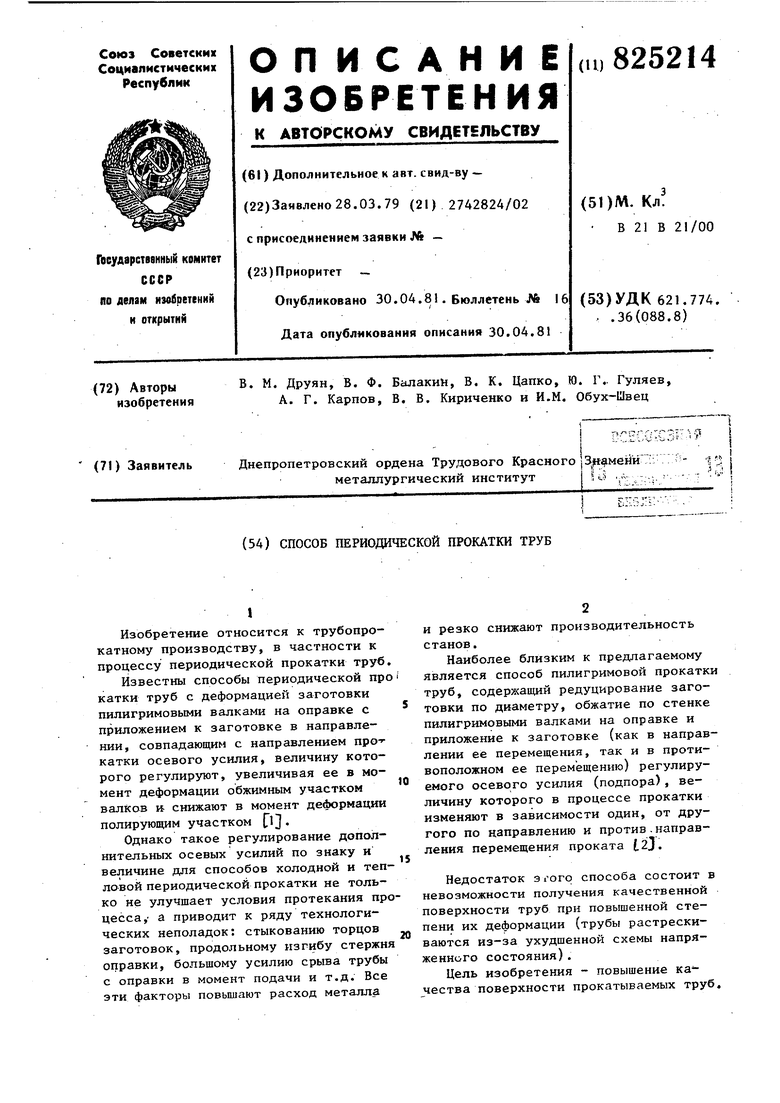

Изобретение относится к трубопрокатному производству, в частности к процессу периодической прокатки труб Известны способы периодической пр катки труб с деформацией заготовки пилигримовыми валками на оправке с приложением к заготовке в направлении, совпадающим с направлением про катки осевого усилия, величину которого регулируют, увеличивая ее в момент деформации обжимным участком валков и снижают в момент деформации полирующим участком flj. Однако такое регулирование дополнительных осевых усилий по знаку и величине для способов холодной и тепловой периодической прокатки не только не улучщает условия протекания про цесса, а приводит к ряду технологических неполадок: стыкованию торцов заготовок, продольному изгибу стержня оправки, большому усилию срыва трубы с оправки в момент подачи и т.д. Все эти факторы повышают расход металла И резко снижают производительность станов. Наиболее близким к предлагаемому является способ пилигримовой прокатки труб, содержащий редуцирование заготовки по диаметру, обжатие по стенке пилигримовыми валками на оправке и приложение к заготовке (как в направлении ее перемещения, так и в противоположном ее перемещению) регулируемого осевого усилия (подпора), величину которого в процессе прокатки изменяют в зависимости один, от другого по направлению и против.направления перемещения проката {.2. Недостаток этого способа состоит в невозможности получения качественной оверхности труб при повышенной стеени их деформации (трубы растрескиаются из-за ухудшенной схемы напряенного состояния). Цель изобретения - повышение каества поверхности прокатываемых труб. Поставленная цель достигается тем что в способе периодической прокатке труб, содержащем редуцирование заготовки по диаметру и обжатие по стенке пилигримовыми валками на оправке с приложением к заготовке в направлении, противоположном ее перемещению, регулируемого по величине осевого усилия, согласно изобретению, регулирование осевого усилия осущест вляют периодическим изменением его от наибольшего значения при редуцировании, составляющего 0,12-0,16 пол ного давления металла на валки, до наименьшего значения при обжатии по стенке, составляющего 0,04-0,06 полн го давления металла на валки. Максимальная величина осевого уси ЛИЯ, направленного против хода прокатки при редуцировании, уменьшает течение металла в радиальном направлении, а минимальная величина этого усилия при обжатии стенки позволяет более полно использовать пластические свойства металла. Все это обеспечивает наиболее благоприятную схему напряженного состояния металла, позволяет тем самым повысить качество поверхности прокатываемых труб пр увеличенной степени деформации. На фиг, 1 и 2 представлена схема осуществления способа. Сущность способа периодической пр катки заключается в том, что исходную трубную заготовку редуцируют по диаметру и обжимают по стенке непрерывки вращаемыми пилигримовыми валками на конической оправке, которую вместе с заготовкой перемещают против направления выхода готовой трубы путем приложения к заготовке осевого усилия, величину которого регулируют периодическим изменением ее от наибольшего значения при регулировании составляющего 0,12-0,16 полного давления металла на валки, до наименьшего значения при обжатии стенки, с ставляющего 0,04-0,06 полного давле ния металла на валки,. Предлагаемый способ периодическо прокатки осуществляется следующим образом. Пилигримовые валки 1 неподвижной рабочей клети 2 совершают непрерывн вращательное движение с постоянной угловой скоростью иу (деформация осу ществляется только в одном направле нии рабочего хода), и профильными калибрами всей рабочей части редуцируют по диаметру и обжимают.до стенке трубную заготовку 3 на профильной (конусной) оправке 4 в момент рабочего .хода до размеров готовой трубы. При этом скорость выхода трубной заготовки из очага деформации, определяемая катаняцим радиусом RJ, , равна V R., W и изменяется (возрастает) по длине рабочего хода. Трубная заготовка зажата в кулачках 5 подающего механизма 6, который в момент рабочего хода перемещается одновременно с заготовкой на направляющих роликах 7. Если принудительно задать скорость перемещения подающего механизма L , а равно и торца заготовки из-за жесткой связи, по периодическому закону таким образом, чтобы кривая распределения скорости М по длине рабочего хода S I-1I всегда лежала выше кривой изменения естественной скорости вьвсода заготовки, то и результате рассогласования попутных скоростей на участках редуцирования и обжатия со стороны подающего механизма возникает тянущее осевое усилие, приложенное к заготовке и изменяемое по длине рабочего хода. Тянующее осевое усилие может создаваться, например, клещевыми захватами, перемещающимися одновременно с подающим механизмом по определенному закону в направлении, противоположном направлению прокатки, приводными валками или роликами, вращение которых совпадает с напра влением вращения пилигримовых валков, и т.д. и может прикладываться либо к оправочному стержню, либо непосредственно к заготовке. Регулирование осевого усилия производится по периодическому закдну таким образом, чтобы величина максимального значения тягового усилия достигалась при редуцировании заготовки по диаметру, где наиболее ощутимо положительное влияние натяжения, а минимальная величина - при обжатии заготовки по стенке, где чрезмерное увеличение тягового усилия может привести к возникновению предельно допустимых растягивающих напряжений, затрудняющих полное использование пластических свойств материала. Величина тягового осевого усилия достигает своего минимального значения к середине обжимного участка капиб.5

ров вальсов, и ее среднее значение составляет 0,04-0,06 полного давления t eraana на валки. При значениях, ниже указанных пределов, положительное влияние натяжения на условия протекания процесса периодической прокатки не ощутимо. При значениях выше указанных 11ределов возможно появление склонности металла к трещинообразованию, что приводит к разрушению труб.

Пределы регулирования натяжения при редуцировании выбираются из следующих соображений.. При значениях, .ниже указанных пределов, ощутимого изменения толщины стенки не происходит. При значениях, выше указанных пределов возможны срывы процесса из-за чрезмерного проскальзывания заготовки по поверхности калибров, выдергивания заготовки из очага деформации либо срыва заготовки с оправки

Правильная настройка звеньев приводного механизма подающего аппарата позволяет регулировать величину тянущего усилия на участке редуцирования и обжатия в рекомендуемых пределах.

После завершения цикла деформации направление перемещения подающего меха :низма меняется на противоположное, очередная порция металла подается в раскрывшийся зев валков, и процесс прокатки повторяется.

146

Предлагаемый способ периодической прокатки труб позволяет повысить величину обжатия заготовки, а тем самым и производительность стана,,качество поверхности и точность геометрических размеров прокатываемых труб а также применять толстостенные заготовки большого диаметра.

I Формула изобретения

Способ периодической прокатки труб включающий редуцирование заготовки по диаметру и обжатие по стенке пилигримовыми валками на оправке с приложением к заготовке в направлении, противоположном ее перемещению, регулируемого по величине осевого усилия, отличающийся тем, что, с целью повышения качества поверхности прокатьшаемых труб, регулирование осевого усилия осуществляют периодическим изменением его от наибольшего значения при редуцировании, составляняцего 0,12-0,16 полного давления металла на валки, до наименьшего значения при обжатии по стенке, составляющего 0,04-0,06 полного давления металла на валки.

Источники информации, принятые во внимание при экспертизе

Нопрайление

(fus. I

Авторы

Даты

1981-04-30—Публикация

1979-03-28—Подача