Целью изобретения является снижение цикличности производства толстостенных труб,

Указанная цель достигается тем, что в способе, включающем последова тельно редуцирование, редуцирование с калиброванием ст.енки, обжатие по диаметру и толщине стенки и к ибрование по диаметру, согасно изобретению, редуцирование осуществляют со степенью деформации 35-60% от суммарной величины деформации.Редуцирование с калиброванием стенки со степенью деформации менее 35% ведет к увеличению цикличности прокатки, так как при этом перерас пределение обжатий в обжимной зоне происходит при соотношении f с, величение деформаций свыше 60% к росту осевых усилий, что так- же нежелательно, так как при этом возникают дополнительные нагрузки в деталях распределительно-подающего механизма стана, приводящие к повышенному их износу,

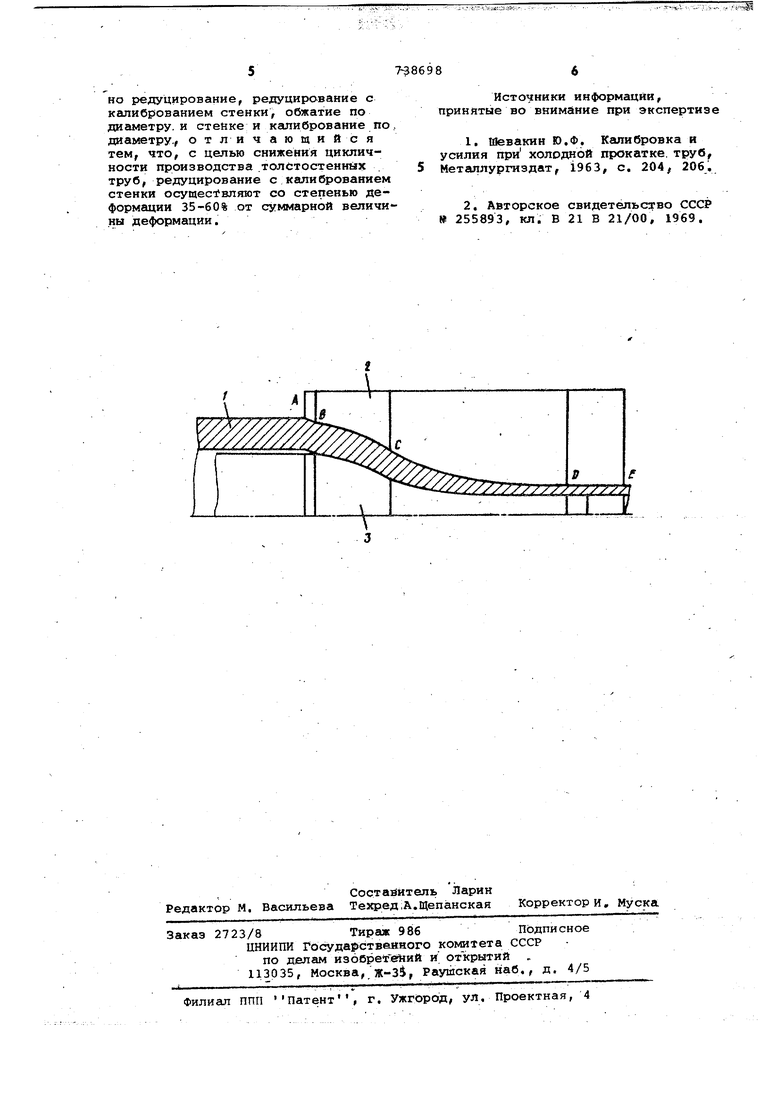

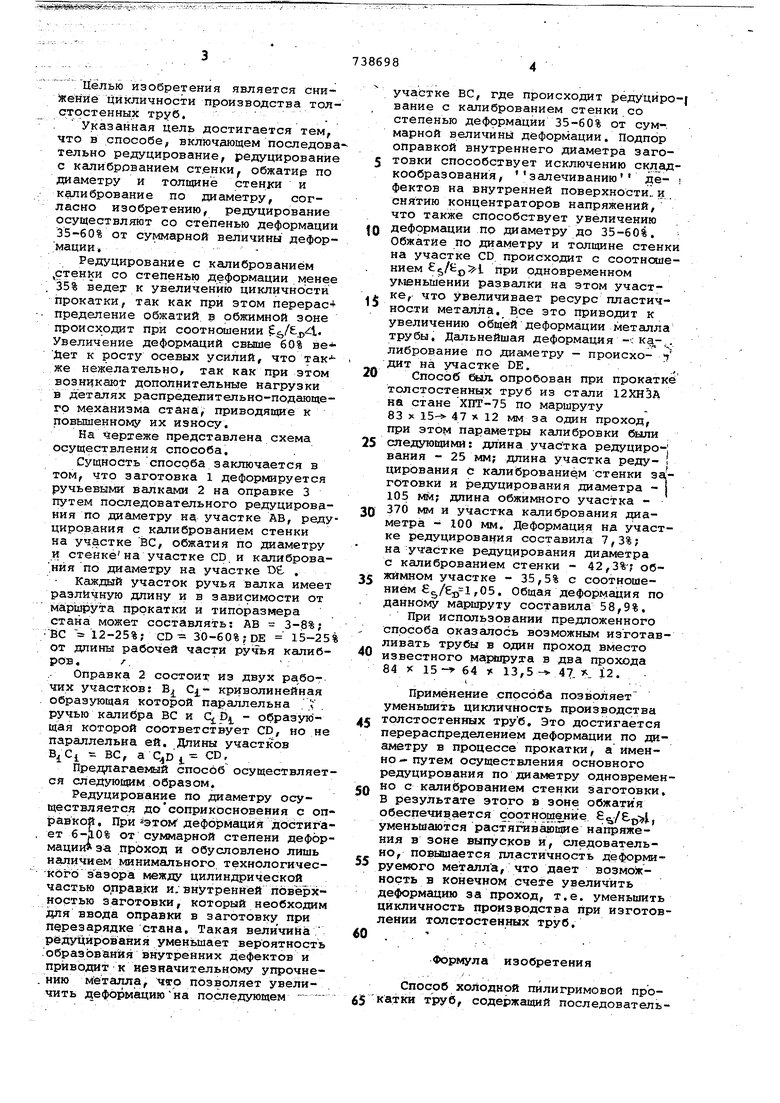

На чертеже представлена схема осуществления способа,

Сущность способа заключается в том, что заготовка 1 деформируется ручьевыми валками 2 на оправке 3 путем последовательного редуцирования по диаметру на участке АВ, редуцирования с калиброванием стенки на участке ВС, обжатия по диаметру и стенкена участке CD. и капиброва.нйя по диаметру на участке D& .

Каждый участок ручья валка имеет различную длину и в зависимости от маршрута прокатки и типоразмера стана может составлять: АВ 3-8%; ВС 12-25%; CD 30-60% ;DE 15-25% ОТ длины рабочей части ручья калибров. /.

Оправка 2 состоит из двух рабочих участков: В криволинейная образующая которой параллельна . .: . ручью калибра ВС и - образующая которой соответствует CD, но не параллельна ей. Длины участков ВС, а . CD,

Предлагаемый способ осуществляется следующим образом.

Редуцирование по диаметру осуществляется досоприкосновения с оправкой. При «этом- деформаций достигает 6-10% от суммарной степени деформации за проход и обусловлено лишь наличием минимального технологичесkurd зазора и/южду цилиндрической частью оправки и;внутренней поверхностью заготовки, который необходим для ввода оправки в заготовку при перезарядке стана. Такая величийа ре11уцйро1вания уменьшает вероятность .образования внутренних дефектов и приводит к незначительному упрочнению металла, что позволяет увели- . чить деформациюна последующем

738698

участке ВС, где происходит редуцйрование с калиброванием стенки со степенью деформации 35-60% от сум-, марной величины деформации, Подпор оправкой внутреннего диаметра заготовки способствует исключению складкообразования, залечиванию дефектов на внутренней поверхности., и снятию концентраторов напряжений, что также способствует увеличению деформации по диаметру до 35-60%, Обжатие по диаметру и толщине стенки на участке CD. происходит с соотношением Р одновременном ук1еньшении развалки на этом участке, что увеличивает ресурс пластичности металла. Все это приводит к увеличению общей деформации металла трубы. Дальнейшая деформация-; ка;-,, либрование по диаметру - происхо- V дит на участке DE..,

Способ быЛ. опробован при прокатке толстостенных труб из стали 12ХНЗА на стане ХПТ-75 по маршруту

83X 15- 47 X 12 мм за один проход, при этом параметры калибровки были следующими: длина участка редуциро-: вания - 25 ММ; длина участка реду- I цирования с калиброванием стенки за,готовкй и редуцирования диаметра 105 мм; длина обжимного участка 370 мм и участка калибрования диаметра - 100 мм. Деформация нд участке редуцирования составила 7,3%;

на участке редуцирования дидметра с калиброванием стенки - 42,3%-; обжимном участке - 35,5% с соотношением 8с, f 05, Общая деформация по данному маршруту составила 58,9%,

При испальзовании предложенного способа оказалось возможным изготавливать трубы в один проход вместо известного маршрута в два прохода

84X 15- 64 f 13,5 . 12.

. ..

Применение способа позвоЛяет уменьшить цикличность производства толстостенных труб. Это достигается перерасйределением деформации по диаметру в процессе прокатки, а именно- путем осуществления основного редуцирования по диаметру одновременно с калиброванием стенки заготовки. В результате этого в зоне обжатия обеспечив ается соотношение с,/€., уменьшаются растятаваюдае напряжения в зоне выпусков и, следовательно, повышается пластичность деформируемого металла, что дает возможность в конечном счете увеличить деформацию за проход, т,е. уменьшить цикличность произэодства при изготовлении толстостенных труб.

Формула изобретения

Способ ХОЛОДНОЙ пилигримовой про65 ка.тки труб, содержащий последовательно редуцирование, редуцирование с калиброванием стенки, обжатие по диаметру, и стейке и калибрование по диаметру., отличающийся тем, что, с целью снижения цикличности производства .толстостенных труб, редуцирование с калиброванием стенки осуществляют со степенью деформации 35-60% от суммарной величины деформации.

Источники информации, принятые во внимание при экспертизе

1.Шевакин Ю.Ф. Калибровка и усилия при холодной прокатке, труб,

Металлургиздат, 1963, с. 204 206.

2,Авторское свидетельсорво СССР № 255893, кл. В 21 В 21/00, 1969,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ холодной пилигримовой прокатки труб | 1982 |

|

SU1126343A1 |

| Технологический инструмент пилигримового стана | 1981 |

|

SU1011287A1 |

| Технологический инструмент для периодической прокатки труб | 1980 |

|

SU910243A1 |

| Способ пилигримовой прокатки труб | 1982 |

|

SU1018734A1 |

| Способ пилигримовой прокатки труб | 1984 |

|

SU1225629A1 |

| СПОСОБ ХОЛОДНОЙ ПИЛИГРИМОВОЙ ПРОКАТКИ ТРУБ | 1999 |

|

RU2150342C1 |

| Инструмент для периодической деформации труб | 1987 |

|

SU1437119A1 |

| Способ холодной прокатки труб | 1986 |

|

SU1353544A1 |

| Способ холодной пилигримовой прокатки труб | 1985 |

|

SU1360831A1 |

| Способ пильгерной прокатки труб | 1986 |

|

SU1391744A1 |

Авторы

Даты

1980-06-05—Публикация

1978-03-21—Подача