Изобретение относится к металлургии тяжелых цветных металлов и может быть использовано при переработке пи- ритных концентратов.

Целью изобретения является упрощение процесса за счет совмещения операций выщелачивания железа и осащт;е- .ния цветных металлов, повышение извлечения железа.

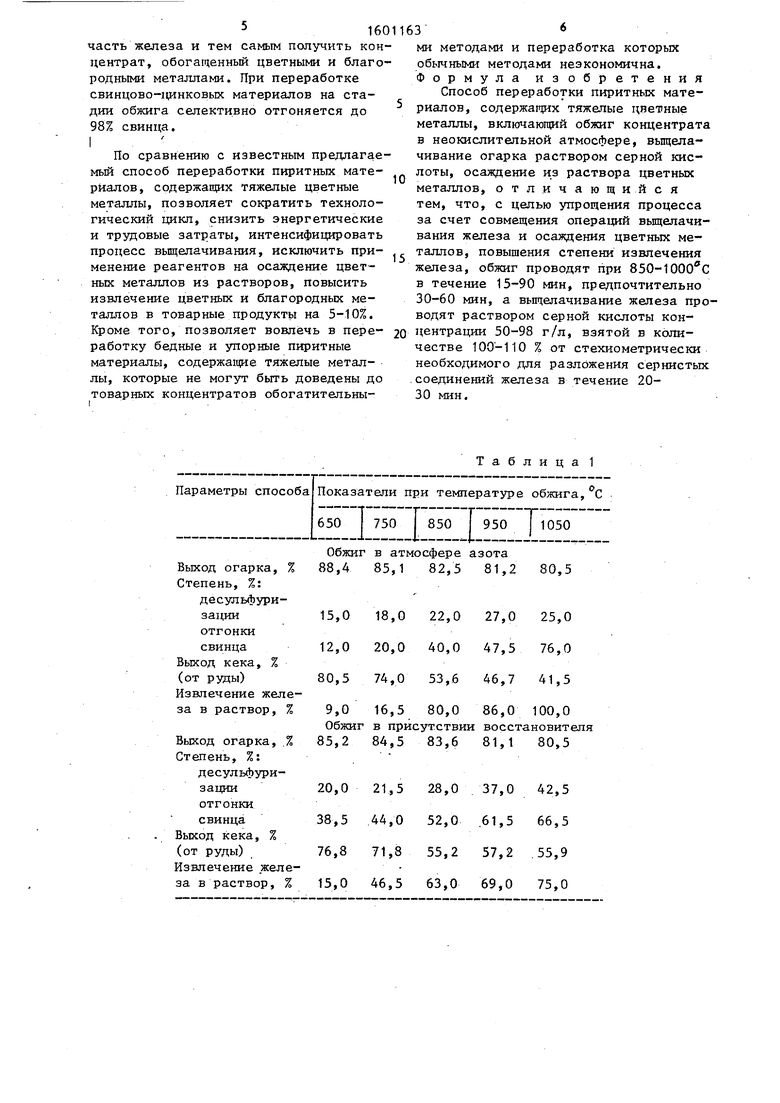

П р и -м е р 1. Навеску исходной свинцово-цинковой руды, содержащей, % (г/т): свинец 1,2; цинк 7,7; железо. 29 ,5; сера 32,2,- серебро (40) массой 200 г, обжигают в трубчатой печи в атмосфере азота или при добавке в шихту 5% (от веса руды) нефтяного кокса в качестве восстановителя при 650, 750, 850, 950 и 1050 С в течение 1.4. Полученные огарки выщелачивают раствором серной кислоты концентрацией 60 г/дм при 90°С и соот- ношешги в течеш1е 30 мин. Определяют выхсщ огарка, выход кека вьш1елачивания, извлечение железа, цинка и серебра в раствор.

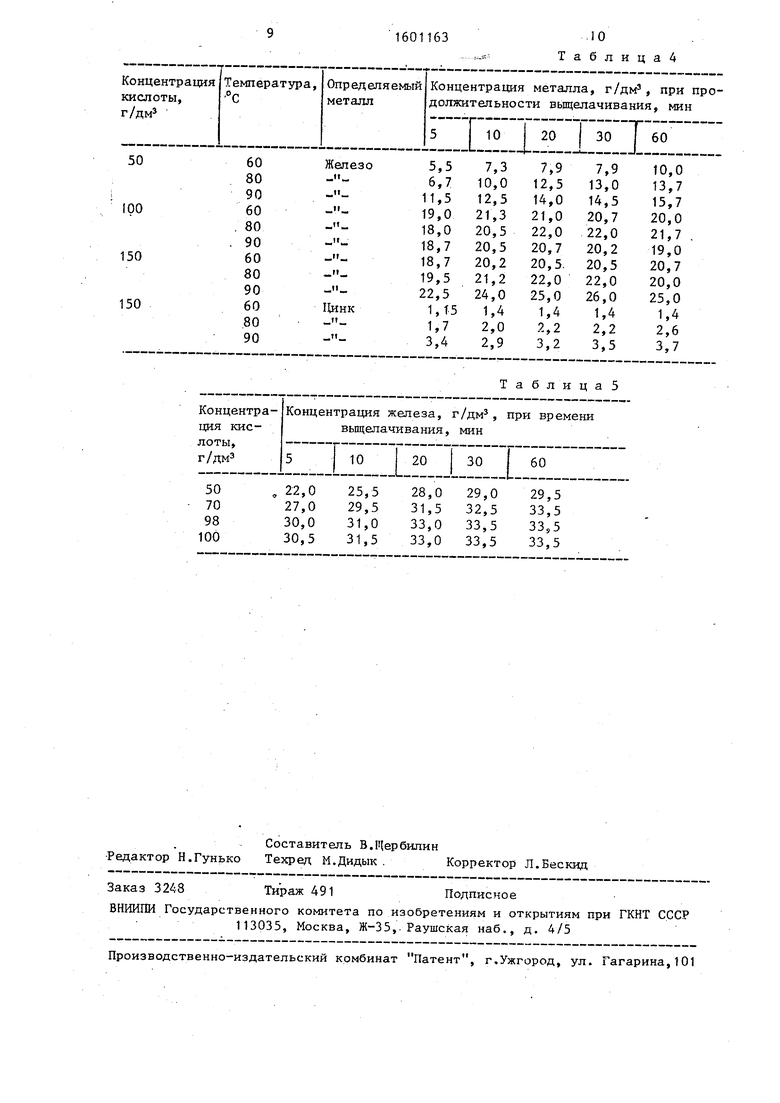

Результаты опытов приведены в .табл. 1,

Извлечение тщнка в раствор не превышает во всех опытах 2%. Серебро полностью концентрируется в нераствори- мом остатке от выщелачивания.

Очевидно, что дальнейшее повышение- температуры обжига нецелесообразно, так как достигается максимальное извлечение железа в раствор.

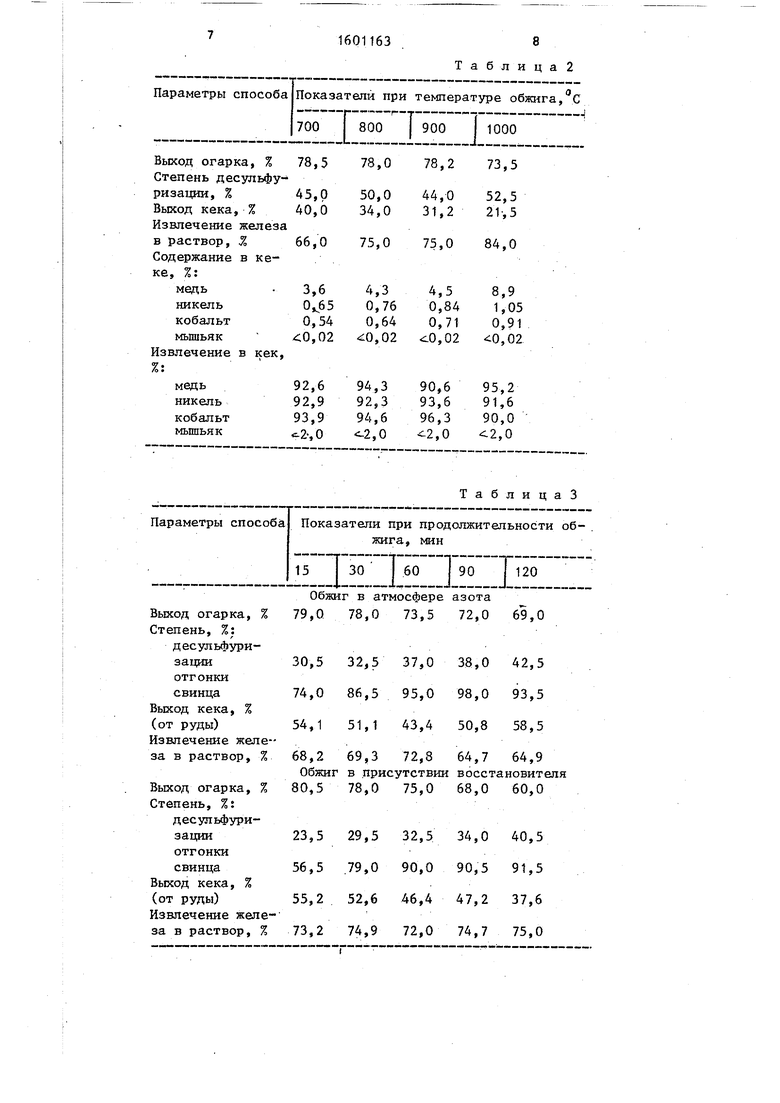

Пример 2. Навеску пиритного концентрата, содержащего, %: железо 38,0; сера 40,2; медь 1,55; кобальт

О

00

0,23; никель 0,28; мышьяк 0,39 массой

50 г, обжигают в трубчатой печи в атмосфере азота при 700,800,900 и

в течение 1 ч. Полученные огар

ки выщелачивают раствором серной кислоты концентрацией 70 г/дм при 80°С и соотношении в течение 30 мин. Определяют выход огарка, степень десульфуризации, выход кека вы- щелачивания, извлечение железа в раствор, содержание и извлечение меди, никеля, кобальта и мьпиьяка в кек от выщелачивания.

Результаты опытов приведены в

табл. 2.

В результате переработки пиритного концентрата попучают медно-никелевьй концентрат (сумма меди и никеля 9,95%) с повышенным содержанием кобальта

(0,91%),

Дальнейшее повышение температуры обжига нецелесообразно в виду повы- шения степени отгонки цветных металлов в газовзто фазу.,

Пример 3. Навеску исходной свинцово-цинковой руды, содержащей,% (г/т): свинец 1,2| цинк 7,7; железо 29,5; сера 32,2; серебро (40) массой

, П р и м е р 5. Навеску пиритного концентрата состава по примеру 2 массой 250 г обжигают в трубчатой печи

50 г, обжигают в трубчатой печи в ат- JQ в атмосфере азота при 900°С в течение

35

40

мосфере азота или при .добавки в пшхту 5% (от веса руды) нефтяного кокса в качестве восстановителя при в течение 15,30,60,90,120 мин. Полученные огарки вьщелачивают раствором |Серной кислоты концентрацией 60 г/дм при 90°С, соотношении в течение 30 мин.

Определяют вькод огарка, степень десульфуризации, извлечение свинца в газовую фазу, выход кека вьш елачи- вания, извлечение железа, цинка и серебра в раствор.

Результаты опытов приведены в таблице 3.

Извлечение цинка в раствор во всех опытах не превьццает 2%. Серебро полностью концентрируется в нерастворимом остатке от вьщелачивания. В результате переработки руды по схеме обжиг - выщелачивание селективно отгоняется свинец, более чем в два раза сокращается объем продукта. Кек от вьш елачивания представляет собой Щ1н- ковый концентрат (до 30% цинка), аккумулирующий серебро. Увеличение продолжительности обжига и введение вос- становителя не влияет на извлечение железа в раствор, но в восстанови45

50

1 ч. Навески огарка массой по 30 г вьш1елачивают раствором серной кислоты .концентрации 50,70,98 и 100 г/дм при 90 С и отношении в течение 5,10,20,30 и 60 мин. Определяют зависимость концентрации железа в растворе от исходной концентрации железа в растворе, от исходной концентрации кислоты и времени выщелачивания.

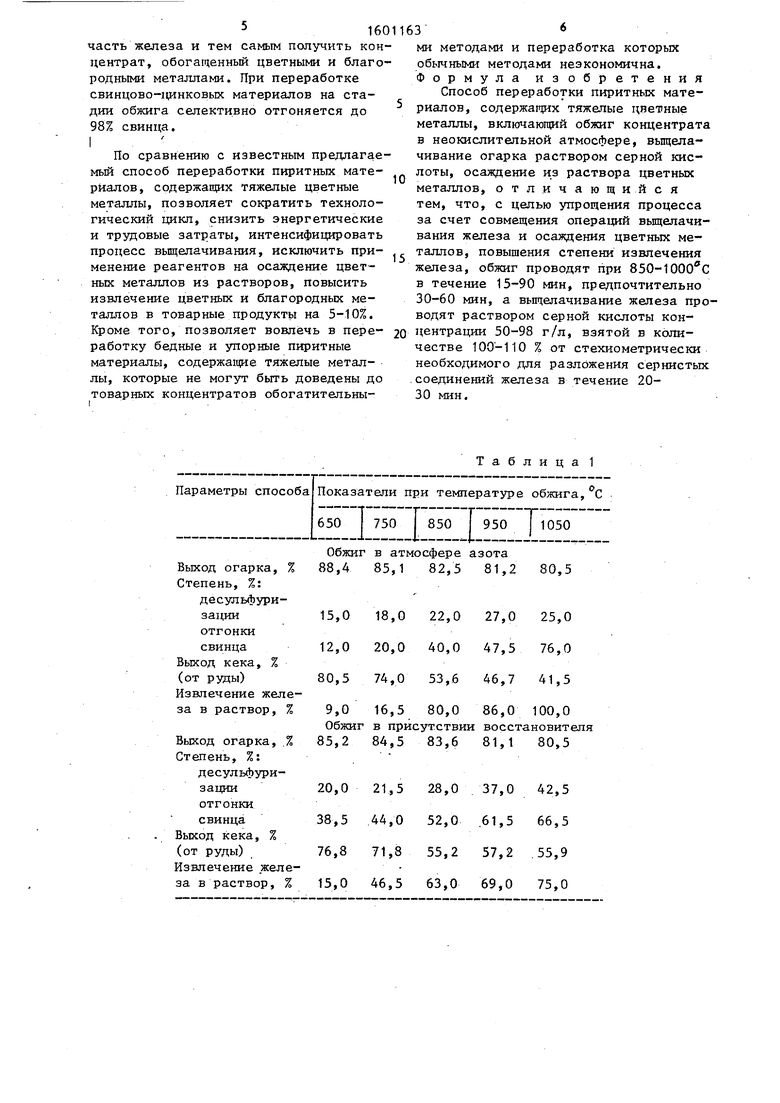

Результаты опр еделений приведены в табл. 5.

При повьшении исходной концентрации серной кислоты от 50 до 70 г/дм скорость выщелачивания увеличивается более существенно, чем при дальнейшем ее повьшлении. Кроме того, при увеличении концентрации кислоты уменьшается селекция железа от известных металлов, в раствор начинают переходить медь, никель, цинк и кобальт.

1

Таким образом, предлагаемый способ

переработки пиритных материалов, содержащих тяжелые цветные металлы, позволяет при простом аппаратурном оформлении и использовании доступных реагентов избирательно перевести из пиритного материала в раствор основную

тельной атмосфере снижается отгонка свинца.

П р и м е р 4. Исходную свинцово- цинковую руду массой 500 г, аналогичную по составу руде, использованной в примерах 1 и 3, обжигают в трубчатой печи при в атмосфере азота в течение 1 ч. Навески полученного огарка, содержащего, %; железо 35,0; 1ЩНК 8,75; свинец 0,48; сера массой 50 г, вьЕцелачивают растворами серной кислоты концентрацией 50,100 и 150 г/дм при 60,80 и 90 С и соотношении в течение 1 ч. Определяют концентрации железа и цинка в растворе через 5,10,20,30 и 60 мин выщелачивания.

Результаты опытов приведены в табл. 4.

Максимальная концентрация железа в растворе достигается за 30 мин выщелачивания, дальнейшее увеличение продолжительности процесса приводит к переосаждению железа. При 90°С существенно возрастает извлечение цинка

, П р и м е р 5. Навеску пиритного концентрата состава по примеру 2 массой 250 г обжигают в трубчатой печи

5

0

5

0

1 ч. Навески огарка массой по 30 г вьш1елачивают раствором серной кислоты .концентрации 50,70,98 и 100 г/дм при 90 С и отношении в течение 5,10,20,30 и 60 мин. Определяют зависимость концентрации железа в растворе от исходной концентрации железа в растворе, от исходной концентрации кислоты и времени выщелачивания.

Результаты опр еделений приведены в табл. 5.

При повьшении исходной концентрации серной кислоты от 50 до 70 г/дм скорость выщелачивания увеличивается более существенно, чем при дальнейшем ее повьшлении. Кроме того, при увеличении концентрации кислоты уменьшается селекция железа от известных металлов, в раствор начинают переходить медь, никель, цинк и кобальт.

1

Таким образом, предлагаемый способ

переработки пиритных материалов, содержащих тяжелые цветные металлы, позволяет при простом аппаратурном оформлении и использовании доступных реагентов избирательно перевести из пиритного материала в раствор основную

часть железа и тем самым получить концентрат, обогащенный цветными и благородными металлами. При переработке свинцово-цинковых материалов на стадии обжига селективно отгоняется до 98% свинца.

I ,

По сравнению с известным предлагаемый способ переработки пиритных материалов, содержащих тяжелые цветные металлы, позволяет сократить технологический цикл, снизить энергетические и трудовые затраты, интенсифицировать процесс вьпцелачивания, исключить применение реагентов на осаждение цветных металлов из растворов, повысить извлечение цветных и благородных металлов в товарные продукты на 5-10%.

ми методами и переработка которых обычными методами неэкономична. Формула изобретения Способ переработки пиритных материалов, содержащих тяжелые цветные металлы, включающий обжиг концентрата в неокислительной атмосфере, выщелачивание огарка раствором серной кислоты, осаддение из раствора цветных металлов, отличающийся тем, что, с целью упрощения процесса за счет совмещения операций выщелачивания железа и осаждения цветных ме- таллов, повышения степени извлечения железа, обжиг проводят при ВЗО-ЮОС С в течение 15-90 мин, предпочтительно 30-60 мин, а выщелачивание железа проводят раствором серной кислоты кон

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ комплексной переработки сульфидно-окисленных медно-порфировых руд | 2018 |

|

RU2685621C1 |

| Способ комплексной переработки пиритсодержащего сырья | 2016 |

|

RU2627835C2 |

| Способ предобработки пиритных огарков | 2017 |

|

RU2659505C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПИРИТНЫХ ОГАРКОВ | 2020 |

|

RU2740930C1 |

| Способ выщелачивания и извлечения золота и серебра из пиритных огарков | 2019 |

|

RU2721731C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПИРИТНЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ МЕТАЛЛЫ | 1991 |

|

RU2023031C1 |

| Способ выщелачивания пиритсодержащего сырья | 2017 |

|

RU2651017C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПИРИТНЫХ ОГАРКОВ | 2016 |

|

RU2623948C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2012 |

|

RU2506329C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЫРЬЯ, СОДЕРЖАЩЕГО БЛАГОРОДНЫЕ МЕТАЛЛЫ (БМ), С УТИЛИЗАЦИЕЙ ГАЗОВ | 2000 |

|

RU2158773C1 |

Изобретение относится к металлургии тяжелых цветных металлов и может быть использовано при переработке пиритных руд и концентратов. Цель изобретения - упрощение процесса за счет совмещения операций выщелачивания железа и осаждения цветных металлов, повышение степени извлечения железа. Пиритные концентраты подвергают обжигу в неокислительной атмосфере при 850-1000°С в течение 15-90 мин, предпочтительно 30-60 мин, после чего из огарка выщелачивают железо, оставляя в кеке тяжелые цветные металлы, раствором серной кислоты 50-90 г/дм3, взятой в количестве 100-110% от стехиометрически необходимого для разложения сернистых соединений железа в течение 20-30 мин. 5 табл.

Кроме того, позволяет вовлечь в пере- 20 центрации 50-98 г/л, взятой в коли- работку бедные и упорные пиритныечестве 100-110 % от стехиометрически

материалы, содержащие тяжелые метал-необходимого для разложения сернистых

лы, которые не могут быть доведены до товарных концентратов обогатительны.соединений железа в течение 20- 30 мин.

%

е%

%

е%

Обжиг в атмосфере азота 88,4 85,1 82,5 81,2 80,5

15,018,022,027,025,0

12,020,040,047,576,0

80,574,053,646,741,5

9,016,580,086,0100,0

Обжигв присутствиивосстановителя

85,284,583,681,180,5

20,021,528,037,042,5

38,544,052,0.61,566,5

76,871,855,257,255,9

15,046,563,069,075,0

.соединений железа в течение 20- 30 мин.

%

е

е

Обжиг в атмосфереазота

79,0 78,0 73,572,069,0

30,5 32,5 37,038,042,5

80,5 78,0 75,068,060,0

23,5 29,5 32,534,040,5

56,5 .79,0 90,090,591,5

55,2 52,6 46,447,237,6

73,2 74,9 72,074,775,0

Таблица 2

ТаблицаЗ

| Кипящий слой в цветной металлургии | |||

| М.: Металлургия, 1978 с | |||

| Устройство для вытяжки и скручивания ровницы | 1923 |

|

SU214A1 |

| Способ изготовления образцов для определения свойств металла сварных швов тонкостенных соединений | 1949 |

|

SU86450A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-10-23—Публикация

1988-04-13—Подача