Изобретение относится к текстильной промышленности и касается способа изготовления эластичного покрытия нажимного валика машин прядильного производства, предназначенных для транспортирования волокнистого материала (пряжи или нити) от выпускного устройства к мотальному барабанчику.

Цель изобретения - повышение срока службы покрытия путем создания а его наружном слое напряжений сжатия.

Согласно предлагаемому способу сначала из полиуретана формуют наружный слой, после чего его помещают в литьевую форму и внутри него формуют внутренний слой из термопластичного полиуретана с усадкой, равной 1,5-3,5%, и с высокой адгезией к материалу наружного слоя при температуре, меньшей температуры плавления

материала наружного слоя. При этом толщины слоев покрытия выбирают по соотношению

ill R V h2 h

где hi - толщина наружного слоя, мм; h2 - толщина внутреннего слоя, мм; h -толщина покрытия, мм; R - радиус наружной цилиндрической поверхности наружного слоя покрытия, мм:

К-коэффициент усадки материала

внутреннего слоя.

Если создать в наружном слое покрытия напряже ния сжатия, то происходит самозатягивание вызванных волокнистым материалом прорезей изношенного рабочего

О

о

1...

hO СО

наружного слоя, т.е. износостойкость материала наружного слоя и, следовательно, срок службы покрытия в целом повышаются.

Использование малоусадочного материала в качестве материала внутреннего слоя не позволяет достигнуть положительного эффекта, так как при этом нельзя достигнуть напряжения сжатия в наружном слое.

Использование для изготовления внутреннего слоя материала с малой адгезией по отношению к материалу наружного слоя также не позволяет достигнуть положительного эффекта, так как и в этом случае нельзя достигнуть напряжения сжатия в наружном слое из-за отслоения внутреннего слоя от наружного.

В случае изменения указанного порядка операций, т.е. изготовления сначала внутреннего слоя, помещения его в литьевую форму и впрыскивания термопластичного материала в образовавшуюся полость для образования внешнего слоя покрытия, во внешнем слое из-за его усадки возникают растягивающие напряжения. В результате прорези не затягиваются, что приводит к быстрому износу покрытия.

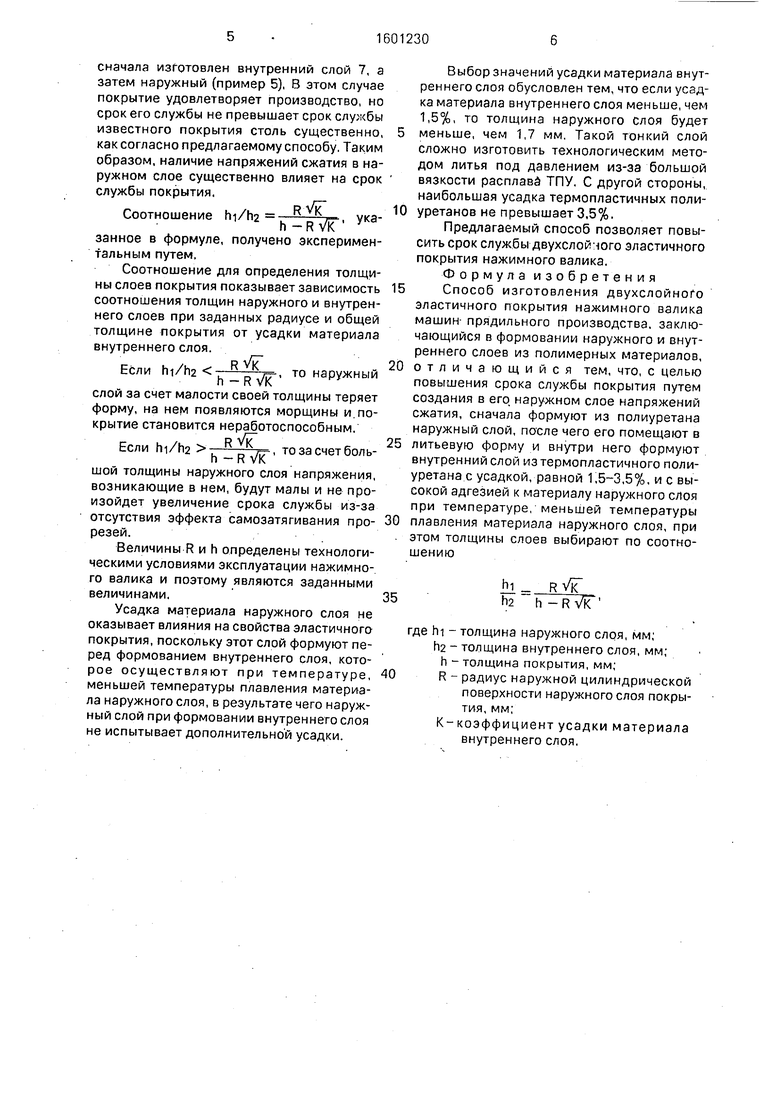

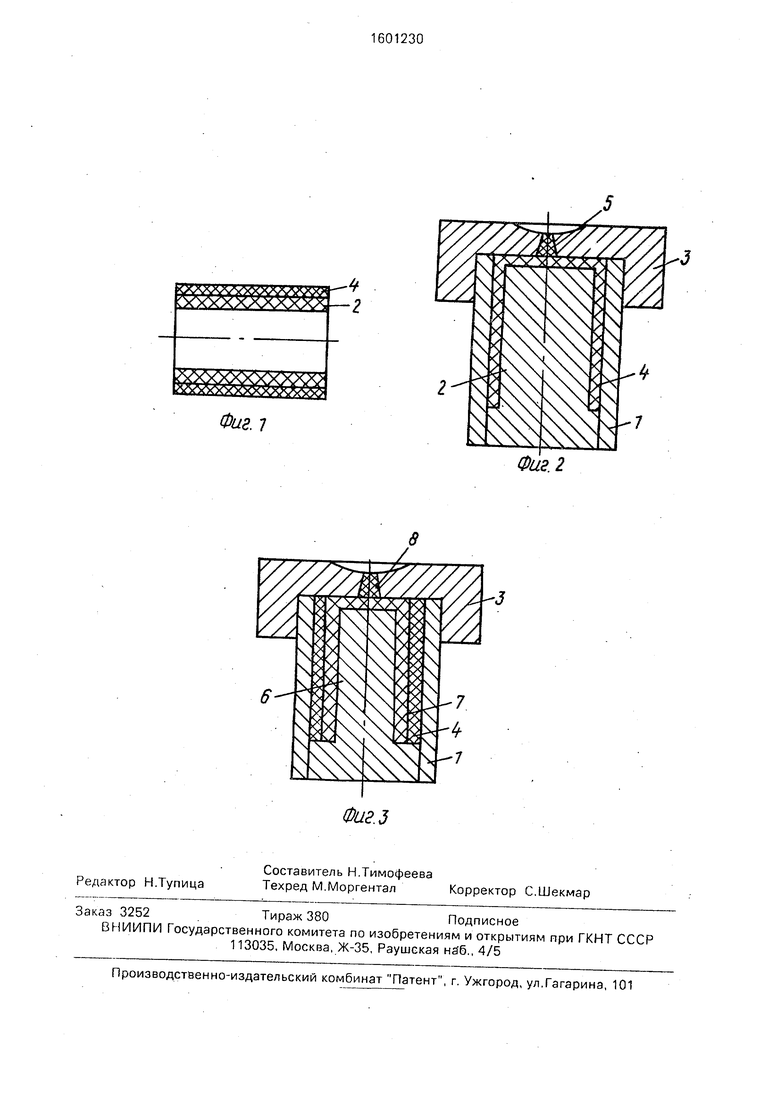

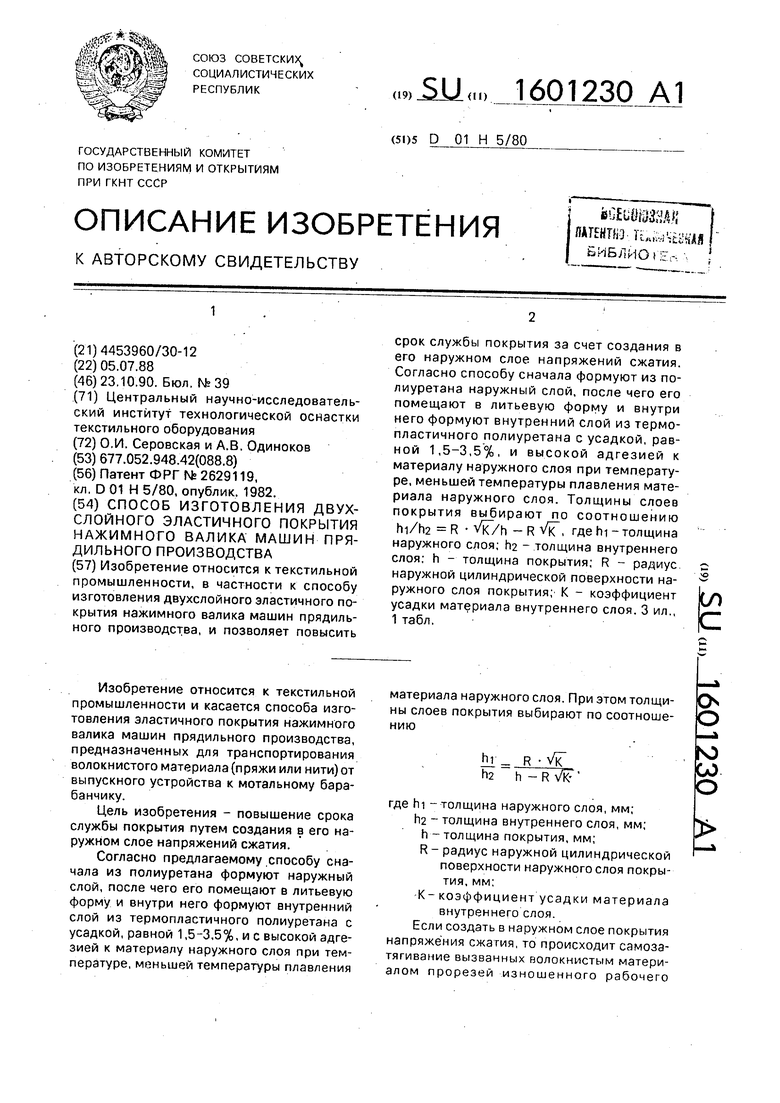

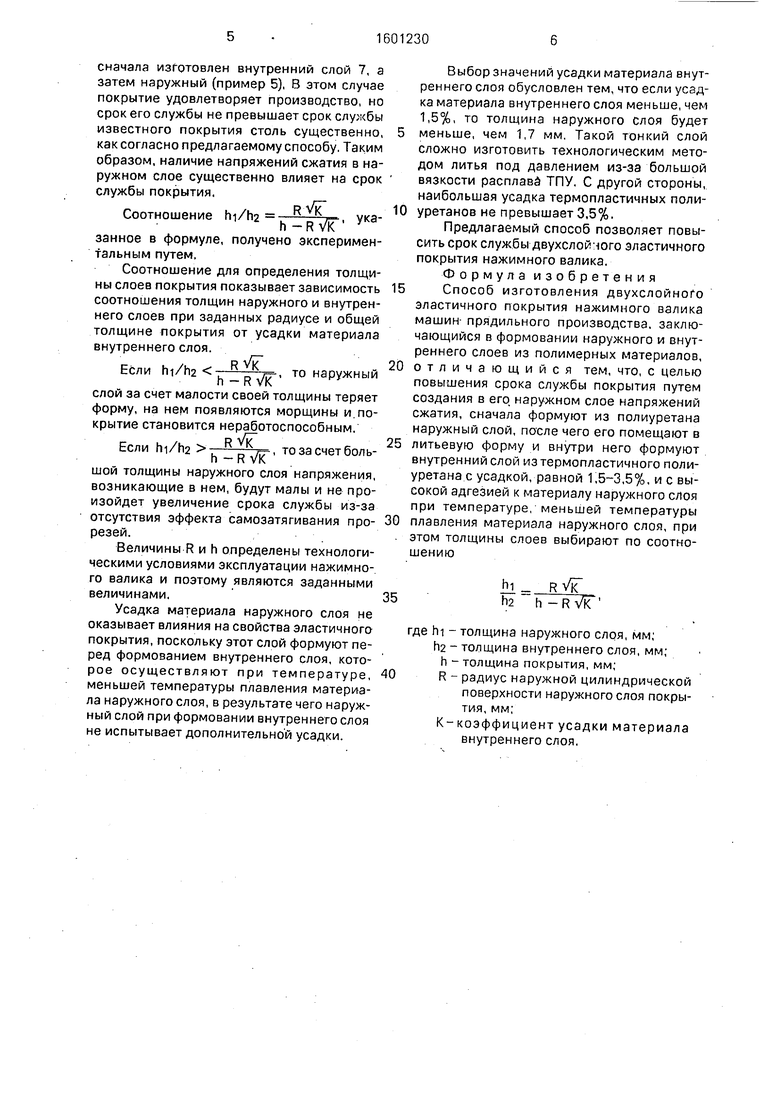

На фиг. 1 изображено эластичное покрытие нажимного валика; на фиг. 2 - схема литьевой формы для формования наружного слоя покрытия; на фиг. 3 - то же, для формования внутреннего слоя.

, Способ осуществляют следующим образом.

Сначала в литьевой форме 1 (фиг. 2) с установленным в ней центральным знаком 2 и надетой крышкой 3 из полиуретана формуют наружный слой 4. Затем снимают крышку 3, извлекают из формы 1 знак 2 с надетым на него наружным слоем 4. Снимают со знака 2 слой 4 и со слоя 4 срезают литник 5. После этого слой 4 (фиг. 3) помещают в литьевую форму 1 с установленным в ней центральным знаком 6, надевают крышку 3, в образовавшуюся полость впрыскивают термопластичный полиуретан и формуют внутренний слой 7 покрытия. Снимают крышку 3, извлекают из формы 1 знак

6с надетым на него покрытием, состоящим из двух слоев 4 и 7, Снимают покрытие со знака 6, срезают литник 8. Из-за усадки слоя

7в слое 4 возникают напряжения сжатия в наружном слое 7.

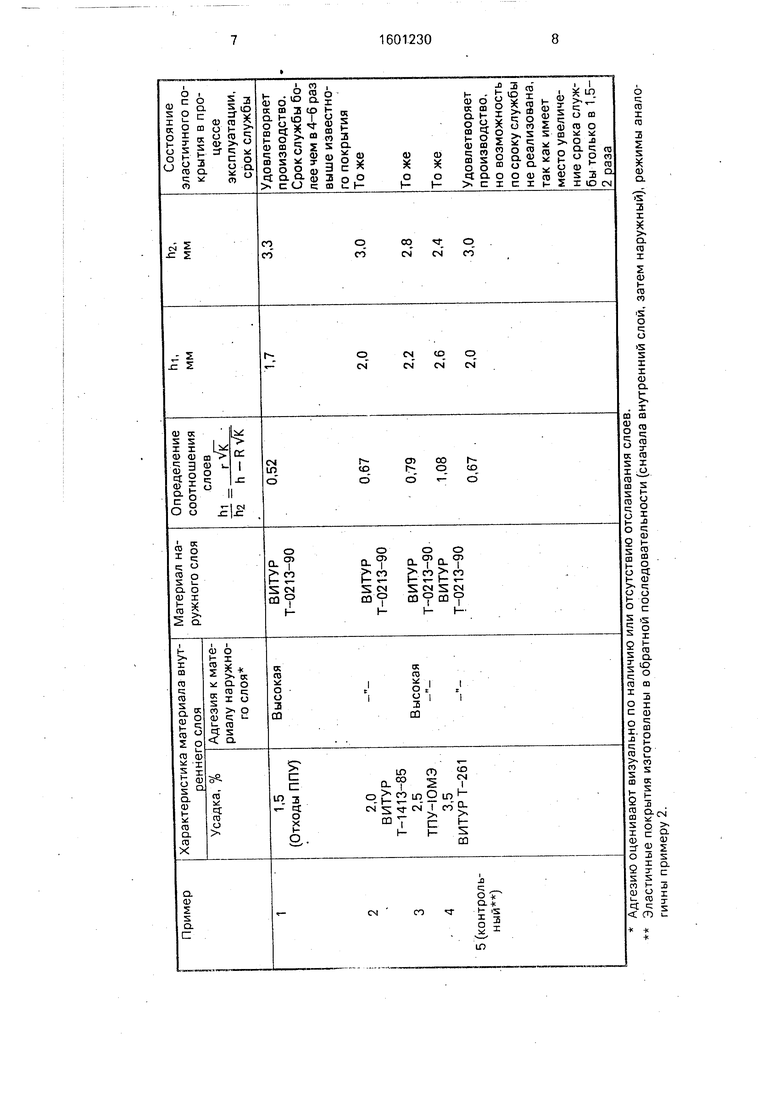

Примеры 1-5. Изготовление эластичного покрытия нажимного валика для пневмомеханической прядильной машинь БД-200 при радиусе R наружной цилиндрической поверхности наружного слоя покрытия, равном 14 мм, h покрытия

равной 5 мм. Для формования наруж 1ого слоя используют полиуретан марки ВИТУР Т-0213-90, а для внутреннего слоя - полиуретаны различных марок с различными коэффициентами усадки: отходы пенопо- лиуретанов(ППУ) поТУ-2-04-04-82, ВИТУР

Т-261, ВИТУР Т-1413-85,ТПУ-10МЭ.

Изготовление слоев 4 и 7 проводят на термопласт-автомате со шнековой пласти- 0 кацией модели SAV-60 (Япония). Наружный слой отливают по режиму:

Температура по зонам, С

I

5

130-150

160-180

Не обогревается

40-50

10-15

II

Сопло

Давление впрыска,

МПа

Время выдержки

в форме под давле- 0нием,с

Время охлаждения

в форме, с30-40

Температура формы, °С 30-40

Внутренний слой из отходов ППУ отли- 5 вают по режиму:

Температура по зонам, °С

I115-120 .

II140-160 Сопло Не обогревается

30 Давление впрыска,

М.Па40-45

Время выдержки в форме под давлением, с10-15

35Время охлаждения

в форме,с40-50

Температура формы, °С 30-40 Внутренний слой 2 из других указанных видов материалов отличают по режиму:

40Температура по зонам, °С

I130-150

II160-180 Сопло Не обогревается Давление впрыска,

45МПа40-45

Время выдержки в форме под давлением, с10-15 Время охлаждения 50 в форме, с . 30-40

Результаты примеров 1-5 приведены в таблице.

Из таблицы видно, что для эластичных покрытий (примеры 1-4), изготовленных со- 55 гласно предлагаемому способу, срок службы в4-6 раз выше по сравнению с известным покрытием. Для определения влияния напряжений сжатия изготовлен образец покрытия из материалов по примеру 2, но в обратной последовательности, т.е.

сначала изГ-дтовлен внутренний слой 7, а затем наружный (пример 5), В этом случае покрытие удовлетворяет производство, но срок его службы не превышает срок службы известного покрытия столь существенно, как согласно предлагаемому способу. Таким образом, наличие напряжений сжатия в наружном слое существенно влияет на срок службы покрытия.

Соотношение hi/h2 -., укап R vK

занное в формуле, получено экспериментальным путем,

Соотношение для определения толщины слоев покрытия показывает зависимость соотношения толщин наружного и внутреннего слоев при заданных радиусе и общей толщине покрытия от усадки материала внутреннего слоя.

Если hi/h2 -R VK 0 слой за счет малости своей толщины теряет форму, на нем появляются морщины и. покрытие становится неработоспособным/

Если hi/h2 то за счет боль-

шой толщины наружного слоя напряжения, возникающие в нем, будут малы и не произойдет увеличение срока службы из-за отсутствия эффекта самозатягивания про- резей.

Величины R и h определены технологическими условиями эксплуатации нажимного валика и поэтому являются заданными величинами.3

Усадка материала наружного слоя не оказывает влияния на свойства эластичного покрытия, поскольку этот слой формуют перед формованием внутреннего слоя, кото- рое осуществляют при температуре, 4 меньшей температуры плавления материала наружного слоя, в результате чего наружный слой при формовании внутреннего слоя не испытывает дополнительной усадки.

Выбор значений усадки материала внутреннего слоя обусловлен тем, что если усадка материала внутреннего слоя меньше, чем 1,5%, то толщина наружного слоя будет меньше, чем 1,7 мм. Такой тонкий слой сложно изготовить технологическим методом литья под давлением из-за большой вязкости расплавй ТПУ. С другой стороны, наибольшая усадка термопластичных полиуретанов не превышает 3,5%.

Предлагаемый способ позволяет повысить срок службы двухслойного эластичного покрытия нажимного валика.

Формула изобретения Способ изготовления двухслойного эластичного покрытия нажимного валика машин- прядильного производства, заключающийся в формовании наружного и внутреннего слоев из полимерных материалов, отличающийся тем, что, с целью повышения срока службы покрытия путем создания в его. наружном слое напряжений сжатия, сначала формуют из полиуретана наружный слой, после чего его помещают в литьевую форму и внутри него формуют внутренний слой из термопластичного полиуретана с усадкой, равной 1,5-3,5%. и с высокой адгезией к материалу наружного слоя при температуре, меньшей температуры плавления материала наружного слоя, при этом толщины слоев выбирают по соотношению

in

h2

R VT h -R ViT

где hi - толщина наружного слоя, мм; h2 - толщина внутреннего слоя, мм; h - толщина покрытия, мм; R - радиус наружной цилиндрической поверхности наружного слоя покрытия, мм;

К-коэффициент усадки материала внутреннего слоя.

wfyswxw

ХХХлХХлЛ

. 7

| название | год | авторы | номер документа |

|---|---|---|---|

| Эластичное покрытие нажимного валика прядильных и прядильно-крутильных машин | 1988 |

|

SU1640229A1 |

| Способ изготовления двухслойного эластичного покрытия нажимного валика машин прядильного производства | 1983 |

|

SU1121330A1 |

| СИСТЕМА УПЛОТНЕНИЯ ШТОКА | 2006 |

|

RU2413108C2 |

| Способ изготовления двухслойного эластичного покрытия нажимного валика машин прядильного производства | 1987 |

|

SU1576600A1 |

| НАСОСНО-КОМПРЕССОРНАЯ ТРУБА (НКТ) С ВНУТРЕННИМ ПОКРЫТИЕМ, ИСКЛЮЧАЮЩИМ ОТЛОЖЕНИЯ, И СПОСОБ ЕГО НАНЕСЕНИЯ | 2007 |

|

RU2362942C1 |

| Способ изготовления эластичного покрытия нажимного валика с армирующим элементом в виде однополостного гиперболоида | 1986 |

|

SU1326651A1 |

| Покрытие нажимного валика машины прядильного производства | 1981 |

|

SU1004497A1 |

| ФОРМОВАННЫЕ ЭЛЕМЕНТЫ С УЧАСТКАМИ ПОВЕРХНОСТИ ИЗ ОТДЕЛОЧНОГО МАТЕРИАЛА И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2291052C2 |

| ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ МНОГОСЛОЙНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2585026C2 |

| ФОРМОВАННЫЕ ЭЛЕМЕНТЫ С ПРЕРЫВИСТЫМИ ПОВЕРХНОСТНЫМИ УЧАСТКАМИ ОТДЕЛОЧНОГО МАТЕРИАЛА И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2293018C2 |

Изобретение относится к текстильной промышленности, в частности к способу изготовления двухслойного эластичного покрытия нажимного валика машин прядильного производства, и позволяет повысить срок службы покрытия за счет создания в его наружном слое напряжений сжатия. Согласно способу сначала формуют из полиуретана наружный слой, после чего его помещают в литьевую форму и внутри него формуют внутренний слой из термопластичного полиуретана с усадкой, равной 1,5-3,5%, и высокой адгезией к материалу наружного слоя при температуре, меньшей температуры плавления материала наружного слоя. Толщины слоев покрытия выбирают по соотношению: H1/H2=R.√K/HR√K , где H1 - толщина наружного слоя

H2 - толщина внутреннего слоя

H - толщина покрытия

R - радиус наружной цилиндрической поверхности наружного слоя покрытия, K - коэффициент усадки материала внутреннего слоя. 3 ил., 1 табл.

Фиг. 2

| Способ получения топливных угольных брикетов | 2015 |

|

RU2629119C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1990-10-23—Публикация

1988-07-05—Подача