Настоящее изобретение относится к изделию, изготовленному из многослойного композиционного материала, и к способу его получения.

Настоящее изобретение, в частности, связано с изделиями, изготовленными из многослойного композиционного материала, особенно с такими, которые можно использовать в качестве комплектующих деталей для автомобилей, такими, например, как дверные панели, приборные панели, перчаточные ящики и бамперы.

В настоящем уровне техники комплектующие детали для автомобилей, как используемые внутри салона автомобиля (далее «детали салона транспортного средства»), так и используемые вне салона автомобиля (далее «наружные детали транспортного средства»), изготавливают в основном из термопластичных материалов, особенно твердых полиуретановых полимеров, армированных стекловолокном. Способы получения этих деталей включают усиленное реакционное литьевое формование (УРЛФ) или способ литья термопластов под давлением и формование нагретых листов и последующее охлаждение в форме.

Другими полимерными материалами, используемыми в настоящем уровне техники для изготовления деталей салона и наружных деталей транспортного средства, являются полипропилен, поликарбонат/АБС (акрилонитрил-бутадиен-стирол), полиамид, сложные полиэфиры и поликарбонаты, возможно армированные минеральными или натуральными наполнителями, подобно полипропилену, армированному стекловолокном, полипропилену, армированному древесными опилками (Woodstock®), и смеси поликарбонат/АБС (акрилонитрил-бутадиен-стирол).

На поверхность деталей салона транспортного средства может быть нанесено покрытие, например, из тканей, искусственной кожи или натуральной кожи. Наружные детали транспортного средства обычно являются окрашенными.

Для изготовления некоторых типов деталей салона, например, обшивки потолка салона, в настоящем уровне техники также известно использование многослойных композиционных материалов (WO 00/17435 и ЕР 1199154 А2).

С помощью многослойных композиционных материалов также возможно получать изделия, имеющие такие же механические свойства, как и изделия, изготовленные из полимерного материала, полученные посредством литьевого формования, однако со значительно пониженной массой.

Многослойные материалы известны в уровне техники, однако, хотя они имеют хорошее соотношение механических характеристик к массе, они также обладают недостатком, состоящим в том, что они подходят только для изготовления деталей салона транспортного средства, которые не должны удовлетворять особым требованиям в показателях механической прочности.

Детали салона транспортного средства, такие, как, например, приборные панели, дверные панели или покрытие центральной консоли, нельзя изготовить из многослойных материалов настоящего уровня техники, так как они не удовлетворяют требованиям, установленным международными стандартами безопасности в автомобильной промышленности (вышеупомянутые детали, например, должны быть способны выдерживать сильные и концентрированные разрушения, такие как удары, которым водитель и/или пассажиры транспортного средства подвергаются внутри салона автомобиля в случае столкновения).

Известные в данной области полимерные материалы, кроме того, что они весят больше многослойных материалов при тех же механических характеристиках, обладают дополнительным недостатком, состоящим в том, что они чувствительны к теплу и, вообще, имеют недостаточную устойчивость к тепловым нагрузкам (например, прямому и длительному воздействию солнечного света).

Более того, изготовление комплектующих деталей для автомобилей из полимерного материала на промышленном уровне включает более высокие производственные капитальные затраты по сравнению с многослойными материалами.

Формы для получения изделий посредством литьевого формования, например, намного дороже, чем те, которые используют для производства изделий, изготовленных из многослойного материала. Это означает, что литьевое формование является экономически выгодной технологией только в случае, когда необходимо получить большое количество формованных готовых изделий без покрытия.

Задача настоящего изобретения состоит в преодолении недостатков, присущих материалам и способам, известным в настоящем уровне техники.

В частности, задачей настоящего изобретения является создание изделия, изготовленного из многослойного композиционного материала, способного к применению в качестве комплектующей детали для автомобилей, которое имеет высокую механическую прочность и в то же время низкую массу.

Задачей настоящего изобретения также является создание способа получения вышеупомянутых изделий, с помощью которого возможно получать изделия, имеющие форму и механические свойства, которые чрезвычайно изменчивы и, таким образом, их легко изменять в зависимости от их назначения и применения.

Указанная задача настоящего изобретения решается путем изготовления изделия, выполненного из многослойного композиционного материала, включающего центральный элемент (I), расположенный между первым и вторым армирующим слоем (В) для образования структуры (В) - (I) - (В), причем указанный центральный элемент (I) включает:

- первый и второй структурные слои (А), каждый включающий по меньшей мере один мат из иглопробивных волокон из термопластичного материала и/или натурального типа, или же мат из вспененного термопластичного полимера, причем указанные структурные слои (А) пропитаны термореактивной смолой,

- третий армирующий слой (В), расположенный между указанными двумя структурными слоями (А),

- причем указанные первый, второй и третий армирующие слои (В) состоят из волокнистого материала, включающего один или более типов волокон, выбранных из группы, состоящей из стекловолокна, натуральных волокон, углеродных волокон, базальтовых волокон, кевларовых волокон, арамидных волокон или смеси таких волокон.

Задачей настоящего изобретения также является способ получения вышеуказанного изделия, изготовленного из многослойного композиционного материала.

В оставшейся части описания для лучшего понимания характеристик настоящего изобретения ссылаются на следующие чертежи:

- Фиг. 1-4, на которых схематически показывают некоторые возможные структуры (последовательности слоев) многослойного композиционного материала по настоящему изобретению,

- Фиг. 5 - кривые зависимости модуля упругости при изгибе (Е) от массы материала для некоторых воплощений многослойного композиционного материала по настоящему изобретению,

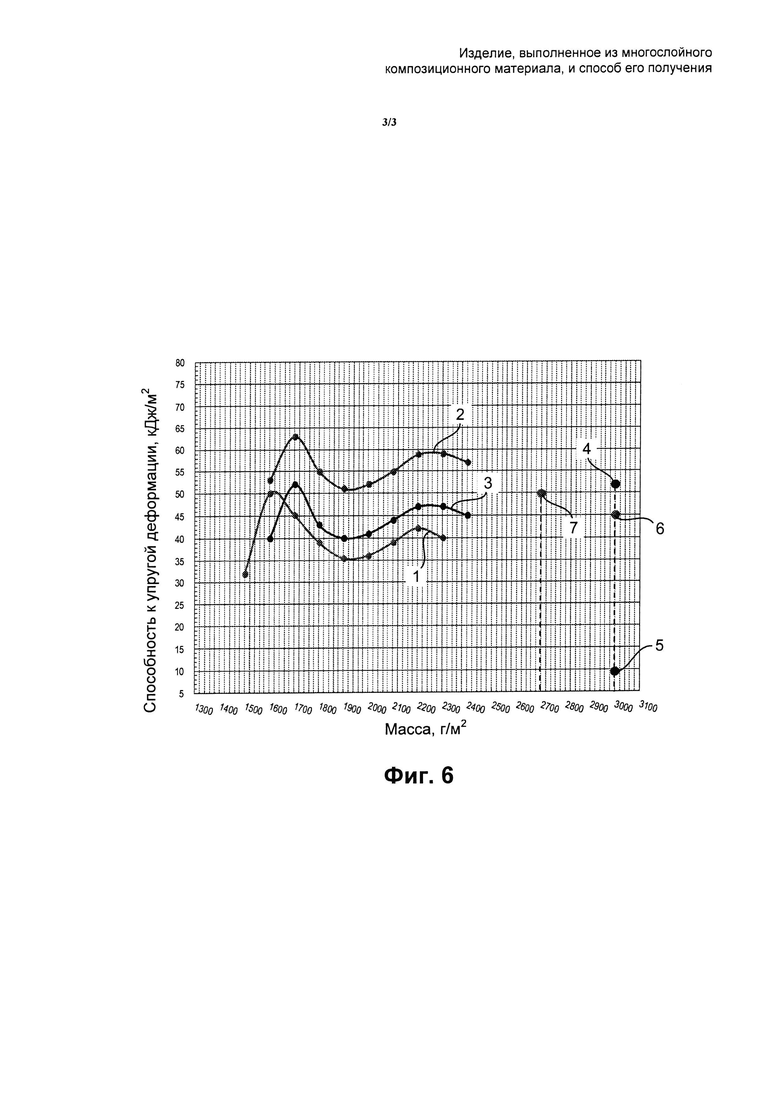

- Фиг. 6 - кривые зависимости способности к упругой деформации (R) от массы материала для некоторых воплощений многослойного композиционного материала по настоящему изобретению.

Со структурной точки зрения изделие, изготовленное из многослойного композиционного материала по настоящему изобретению, состоит из наложения слоев материалов различного состава, каждый из которых вносит вклад в определение конечных свойств изделия. В оставшейся части настоящего описания совокупность различных наложенных слоев материала также обозначают с помощью выражения «многослойный блок».

Многослойное изделие, которое является целью настоящего изобретения, получают посредством горячего прессования (термоформования) многослойного блока, состоящего из конкретной последовательности наложенных слоев материала.

Ссылаясь на Фиг. 1, изделие по настоящему изобретению включает по меньшей мере один центральный элемент (I), расположенный между по меньшей мере двумя армирующими слоями (В) для образования структуры (В) - (I) - (В).

Центральный элемент (I) представляет собой многослойный элемент, который включает по меньшей мере первый и второй структурные слои (А), между которых расположен армирующий слой (В) для образования структуры (А) (В) (А).

Набор слоев описанного выше многослойного блока также можно обозначить как «(В) (А) (В) (А) (В)».

Каждый структурный слой (А) может включать мат из иглопробивных волокон из термопластичного материала и/или натурального типа (здесь и далее также обозначаемый как «иглопробивной мат») или мат из вспененного термопластичного полимера.

Термопластичные волокна иглопробивного мата выбирают из волокон сложного полиэфира, полиамида, полипропилена или смеси таких волокон. Натуральные волокна выбирают, например, из джутовых волокон, кокосовых волокон и волокон сизаля.

Тип волокна мата структурного слоя (А) выбирают в зависимости от конкретных механических свойств, которые желают придать термоформованному изделию, и, таким образом, в зависимости от его предназначенного конечного применения.

Предпочтительно по меньшей мере один из структурных слоев (А) представляет собой иглопробивной мат из волокон сложного полиэфира.

Предпочтительно волокна иглопробивного мата дополнительно связаны друг с другом посредством термореактивной смолы.

Как указано, структурный слой (А) может представлять собой мат из вспененного термопластичного полимера, такого как сложный полиэфир, полипропилен, полиуретан или полиамид, или смеси указанных полимеров. Предпочтительно мат изготавливают из вспененного сложного полиэфира или вспененного полиуретана.

При сжатии иглопробивной мат обладает большей способностью к растяжению в двух направлениях по сравнению с матами, изготовленными из вспененного термопластичного материала.

В предпочтительном воплощении, когда многослойный блок содержит по меньшей мере один мат из вспененного термопластичного полимера, многослойный блок также включает по меньшей мере один иглопробивной мат.

В другом предпочтительном воплощении внешние структурные слои (А) центрального элемента (I) включают мат из иглопробивных волокон.

Описанные выше маты, применяемые в качестве структурных слоев (А), имеют форму полужестких листов различных размеров, зависящих от размеров изготавливаемой детали, и продаются на рынке.

Маты из иглопробивных волокон имеют кажущуюся плотность, то есть отношение массы к объему, которая варьирует от 30 до 100 кг/м3, предпочтительно от 50 до 95 кг/м3, еще более предпочтительно от 60 до 85 кг/м3.

С другой стороны, маты из вспененного термопластичного полимера имеют кажущуюся плотность, которая варьирует от 50 до 200 кг/м3, предпочтительно от 80 до 120 кг/м3.

Толщина матов, как из иглопробивных волокон, так и из вспененного термопластичного полимера варьирует от 2 до 20 мм, предпочтительно от 4 до 10 мм.

Вышеупомянутые величины кажущейся плотности и толщины матов относятся к матам до подвергания термоформованию.

Для получения многослойного блока маты из иглопробивных волокон и из вспененного термопластичного полимера сначала пропитывают термореактивной смолой, предпочтительно полиуретановой смолой.

Смолу наносят на поверхность одной или обеих сторон мата, предпочтительно на обе.

В течение термоформования смола посредством давления, передаваемого формой, проникает между слоями различных наложенных материалов, связывая их друг с другом постоянным образом, тепло формы осуществляет отверждение смолы.

Количество смолы, наносимой на маты, находится в интервале от 30 до 500 г/м2, предпочтительно от 80 до 150 г/м2 (количество смолы относится к нанесению на одну сторону мата).

Каждый армирующий слой (В) представляет собой слой волокнистого материала, в котором волокна выбирают из стекловолокна, натуральных волокон (джутовых волокон, волокон сизаля (агавы) и кокосовых волокон), углеродных волокон, базальтовых волокон, кевларовых волокон, арамидных волокон или смеси вышеупомянутых волокон.

Заявитель неожиданно обнаружил, что когда углеродные и/или кевларовые и/или арамидные волокна используют в дополнение к стекловолокну и/или натуральным волокнам, достаточно добавить небольшое количество первых трех типов волокон для значительного изменения конечных механических свойств изделия, изготовленного из многослойного композиционного материала.

В частности, добавление небольшого количества углеродных и/или кевларовых и/или арамидных волокон делает возможным значительно увеличить модуль упругости при изгибе и способность к упругой деформации термоформованного изделия, однако, без избыточного воздействия на общую стоимость многослойного композиционного материала.

Слои волокнистого материала, которые можно использовать в качестве армирующего слоя (В), продаются на рынке в различных форматах.

Предпочтительно для изготовления многослойного блока используют стекловолокно в форме листов (мата), имеющих переменную поверхностную плотность, составляющую от 50 до 300 г/м2.

Альтернативно, для получения многослойного блока можно использовать пучок волокон, которые распределяют поверх одной или, более предпочтительно, поверх обеих поверхностей структурного слоя (А), после чего их пропитывают термореактивной смолой.

Многослойный блок также может включать один или более слоев (D) покрытия, которые определяют видимую поверхность формованного изделия (Фиг. 2).

Слои (D) покрытия могут, например, представлять собой слои ткани, слои из натуральной или искусственной кожи или слои из другой нетканой ткани.

Слой (D) покрытия налагают поверх самого внешнего слоя многослойного блока так, чтобы его поверхность оставалась видимой, придавая изделию требуемый внешний вид.

Слой (D) покрытия обычно помещают в непосредственном контакте с самым внешним армирующим слоем (В) многослойного блока.

Между слоем (D) покрытия и наиболее близким к нему армирующим слоем (В) также можно расположить один или более дополнительных защитных слоев (V), например, изготовленных из нетканой ткани (флизелина) (Фиг. 2).

Чтобы способствовать прилипанию слоев (D) и (V) друг к другу и к остальным слоям многослойного блока между различными слоями можно нанести слой клея.

В зависимости от состава склеиваемых слоев специалист может легко выбрать тип используемого клея для каждого конкретного случая.

Слой (D) покрытия можно внедрить в многослойный блок до того, как его подвергают термоформованию. Альтернативно, слой (D) покрытия можно нанести на изделие после термоформования многослойного блока.

Эстетическую отделку формованного изделия также можно выполнить посредством раскрашивания термоформованного изделия.

Поэтому для целей настоящего описания под конечным слоем (D) также можно понимать слой краски.

Только в качестве примера возможный многослойный блок, включающий внешний слой (D) покрытия и два защитных слоя (V), представляют набором наложенных находящихся в контакте слоев «(D) (V) (В) (А) (В) (А) (В) (V)», схематически показанных на Фиг. 2, где (А), (В), (V) и (D) имеют ранее описанное значение.

В многослойном блоке структурные слои (А) можно изготовить из одинакового материала и/или они могут иметь одинаковую толщину. Однако, чтобы модулировать свойства конечного термоформованного изделия наиболее подходящим образом можно также использовать структурные слои (А), изготовленные с помощью матов, имеющих различный состав и/или плотность и/или толщину и поэтому массу, сравнимую друг с другом.

В предпочтительном воплощении изделий по настоящему изобретению многослойный блок состоит из слоев (А) и (В), которые наложены друг на друга и находятся в контакте друг с другом в последовательности «(В) (А) (В) (А) (В)», представленной на Фиг. 1.

В особенно предпочтительном воплощении, более того, структурные слои (А) представляют собой маты из иглопробивных волокон, предпочтительно волокон сложного полиэфира.

Во втором предпочтительном воплощении центральный элемент (I) многослойного блока содержит по меньшей мере одну прокладку или «спейсер» (S), расположенную между первым и вторым структурными слоями (А). Спейсер (S) по существу служит для разделения структурных слоев (А), увеличивая таким образом толщину термоформованного изделия.

Спейсер (S) может содержать мат из вспененного термопластичного полимера, такого как сложный полиэфир, полипропилен, полиуретан, полиамид или смесь указанных полимеров, или мат такого же типа, как описанный ранее тип для изготовления структурных слоев (А). Предпочтительно спейсер (S) представляет собой мат, изготовленный из вспененного сложного полиэфира или вспененного полиуретана.

Когда центральный элемент (I) многослойного блока также содержит по меньшей мере один спейсер (S), между указанным элементом и каждым из наиболее близких к ней структурных слоев (А) расположен по меньшей мере один дополнительный армирующий слой (В). Такой центральный элемент (I) таким образом можно представить последовательностью слоев «(А) (В) (S) (В) (А)», где (А), (В) и (S) имеют ранее описанные значения (Фиг. 3).

В предпочтительном воплощении в многослойном блоке «(А) (В) (S) (В) (А)» структурные слои (А) состоят из иглопробивных матов, предпочтительно из сложного полиэфира, и промежуточная деталь (S) представляет собой мат из вспененного сложного полиэфира или вспененного полиуретана.

Для разделения структурных слоев (А) центрального элемента (I) также можно использовать два или более спейсера (S). В этом случае каждый присутствующий в изделии спейсер (S) отделяют от структурного слоя (А) или от наиболее близкой к нему дополнительной промежуточной детали (S) путем введения по меньшей мере одного армирующего слоя (В).

Пример многослойного блока, содержащего две прокладки, можно представить последовательностью слоев «(В) (А) (В) (S) (В) (S) (В) (А) (В)» (Фиг. 4).

Подобно структурным слоям (А), мат спейсера (S) также используют для получения многослойного блока и относительно термоформованного изделия с предварительной пропиткой термореактивной смолой (с одной или, более предпочтительно, с обеих сторон).

Способ получения изделия, изготовленного из многослойного композиционного материала по настоящему изобретению, по существу включает первую стадию получения многослойного блока и последующую стадию термоформования блока с получением конечного изделия.

Способ можно выполнять как вручную, так и в автоматическом режиме с помощью устройств, известных специалисту.

Стадия получения блока по существу состоит из наложения слоев различных материалов в требуемой последовательности для создания многослойного блока.

Перед осуществлением наложения слоев структурные слои (А), состоящие из иглопробивных матов и матов из вспененного термопластика, подвергают покрытию термореактивной смолой.

Термореактивную смолу можно нанести путем напыления или путем погружения мата в ванну со смолой или предпочтительно нанести посредством валковой машины.

Затем на пропитанные смолой поверхности мата наносят слои армирующих волокон (В) и затем возможный защитный слой (V) или слой (D) покрытия согласно требуемому расположению.

В зависимости от используемого материала, если это необходимо, между слоем (D) покрытия и находящимися в контакте с ним слоями можно нанести небольшое количество клея для обеспечения прилипания слоев в течение стадии термоформования.

Полученный таким образом многослойный блок затем подвергают термоформованию в форме, нагретой до температуры, которая может изменяться от 90°C до 180°C, предпочтительно от 110°C до 150°C.

В течение термоформования из-за давления, передаваемого многослойному блоку горячей формой, смола проникает между различными наложенными слоями материала, связывая их друг с другом стабильным и постоянным образом, при этом тепло формы выполняет отверждение смолы.

Многослойный материал по настоящему изобретению особенно подходит для получения комплектующих деталей автомобилей, как деталей салона транспортного средства, так и наружных деталей транспортного средства.

Примерами деталей салона транспортного средства являются: дверные панели, приборные панели, перчаточный ящик, покрытие центральной консоли, спинка переднего сидения и спинка заднего сидения, накладка стойки, сборочные единицы сидений, багажные полки, подкладки багажника и соответственные детали отделки салона.

Примерами внешних деталей транспортного средства являются: бамперы, наружная крышка клапанов, подкладки колесной ниши и панели.

Изделия, изготовленные из многослойного композиционного материала, цели настоящего изобретения, отличаются выгодным отношением получаемых механических свойств, в частности, в показателях модуля упругости, способности к упругой деформации (resilience) и жесткости при изгибе, и общей массы материала. При той же массе, что и изделия, изготовленные из стандартного термопластичного материала (например, полиуретана, армированного стекловолокном), изделия по настоящему изобретению показывают лучшие механические характеристики, а также высокую стойкость к тепловым нагрузкам и звукоизоляцию и звукопоглощающие свойства.

Дополнительным специальным признаком изделий по настоящему изобретению является, что их можно легко термоформовать так, чтобы в одном изделии одновременно присутствовали части с различными механическими свойствами (например, по существу твердая центральная часть и более гибкая боковая часть).

Эти изделия получают путем формирования внутренней поверхности двух полуформ так, чтобы иметь полости с различными объемами, которые определяют в конечном термоформованном изделии части с большей толщиной (менее плотные) и части с меньшей толщиной (более плотные). При формовании фактически такие полости образуют различные степени сжатия многослойного блока, изменяющиеся от одной области к другой. Различные степени сжатия придают таким областям материала различные свойства, такие, например, как модуль упругости при изгибе, способность к упругой деформации, звукоизоляция/звукопоглощение и теплоизоляция/ теплопоглощение.

Комплексное применение технологии горячего формования для образования многослойного материала по настоящему изобретению позволяет таким образом изменять механические свойства изделия заданным образом по всему их объему в зависимости от требований к применению термоформованного изделия.

Изделия по настоящему изобретению также отличаются тем, что они имеют «поверхностную плотность», то есть отношение массы к единице поверхности (г/м2), которая остается постоянной в каждой точке изделия. Масса изделия, фактически, определяется только конкретной последовательностью слоев, которые составляют многослойный блок.

Возможность получения выполненных как единое целое изделий, в которых одновременно присутствуют области большей плотности и области меньшей плотности многослойного материала, делает материал по настоящему изобретению особенно выгодной альтернативой полимерным материалам, используемым в данной области, особенно в области комплектующих деталей для автомобилей.

При использовании полимерных материалов фактически можно получить исключительные детали для автомобилей, имеющие однородный состав по всему их объему, так как технологии обработки таких материалов, такие, например, как литьевое формование, не допускают изменения плотности материала в различных точках корпуса формованных как единое целое изделие.

Поэтому механические свойства изделия, изготовленного из полимерного материала, в основном зависят от толщины материала в каждой точке. Это означает, что имеющие меньшую толщину части изделия по существу являются более слабыми с механической точки зрения и, поэтому, более вероятно повреждаются при обращении с ними (например, установка внутри салона автомобиля).

При использовании многослойного композиционного материала по настоящему изобретению также можно изготавливать изделия, обладающие чрезвычайно различными механическими характеристиками (например, способностью к упругой деформации и модулем упругости) для одного состава (и, таким образом, общей массы) используемого материала. Благодаря такой гибкости в применении, например, при использовании одинакового многослойного материала, то есть с одинаковой последовательностью наложенных слоев материала, можно изготовить изделие для чрезвычайно различных применений, воздействуя простым образом на условия горячего формования (например, панель покрытия для внутренней стороны дверей автомобиля, или приборную панель, или бампер).

Как очевидно для специалиста из настоящего описания, использование многослойного композиционного материала по настоящему изобретению не ограничено только производством комплектующих деталей для автомобилей, но его также можно использовать для изготовления изделий, предназначенных для любого вида применений, в которых требуется высокая механическая характеристика и низкая масса. Другими возможными областями применения настоящего изобретения являются, например, производство комплектующих деталей для поездов, самолетов, кораблей и мебели.

Примеры

Механические свойства изделий, изготовленных из многослойного материала по настоящему изобретению, были оценены путем определения значений модуля упругости при изгибе (Е) и способности к упругой деформации (R) некоторых подвергнутых термоформованию образцов, имеющих различный состав.

Приготавливали следующие материалы.

Материал 1

Партию изделий по настоящему изобретению приготавливали путем горячего прессования многослойных блоков, отличающихся последовательностью слоев (В) (А) (В) (А) (В), в которых армирующие слои (В) представляют собой слои стекловолокна (мат 100 г/м2) и структурные слои (А) представляют собой мат из иглопробивных волокон сложного полиэфира, пропитанные с обеих сторон полиуретановой смолой.

Для получения кривой, представляющей свойства материала в зависимости от изменения его массы, приготавливали партию образцов материала 1 путем изменения количества смолы, наносимой в общем на иглопробивные маты (от 80 г/м2 до 300 г/м2).

Каждый многослойный блок прессовали в форме при температуре 130°C до тех пор, пока не получали лист, имеющий толщину 2,5 мм. Данный лист затем разрезали на партию образцов для выполнения испытания характеристик.

Материал 2

Изготавливали вторую партию изделий по настоящему изобретению, исходя из многослойного блока (В) (А) (В) (А) (В), идентичного такому же из материала (1), за исключением того, что армирующие слои (В) состоят из слоев кевларовых волокон (мат - 100 г/м2).

Термоформование выполняли при тех же условиях, как и при термоформовании материала 1.

Материал 3

Изготавливали третью партию изделий по настоящему изобретению, исходя из многослойного блока (В) (А) (В) (А) (В), идентичного такому же из материала (1), за исключением того, что армирующие слои (В) состоят из слоев углеродных волокон (мат - 100 г/м2).

Термоформование выполняли при тех же условиях, как и при термоформовании материала 1.

Для сравнения также приготавливали следующие материалы настоящего уровня техники.

Материал 4

Полипропилен, армированный стекловолокном (массовое отношение полипропилена к стекловолокну: 70/30).

Материал 5

Полипропилен, армированный древесными опилками (WOODSTOCK®, массовое отношение полипропилена к древесным опилкам: 50/50).

Материал 6

Смесь поликарбоната с АБС (BAYBLEND Т85®, массовое отношение поликарбоната (ПК) к АБС: 85/15).

Материал 7

Вспененный полиуретан, армированный стекловолокном (УРЛФ, r-rim) (массовое отношение полиуретана к стекловолокну: 70/30).

Материалы от 4 до 7 формовали посредством литьевого формования.

Материалы от 1 до 7 подвергали испытанию для определения модуля упругости при изгибе (модуля Юнга) согласно стандарту ISO 178, используя образец материала с размерами 25 мм шириной, 50 мм длиной и 2,5 мм толщиной.

Материалы от 1 до 7 подвергали испытанию для определения способности к упругой деформации (испытанию по Шарпи) согласно стандарту ISO 179.

Значения модуля упругости при изгибе (Е) и способности к упругой деформации (R), полученные для различных материалов, представлены на Фиг. 5 и Фиг. 6.

Из данных чертежей ясно, что при использовании многослойных материалов согласно изобретению (материалы 1-3) можно получить такую же характеристику в показателях модуля упругости и/или способности к упругой деформации, как и для термопластичных материалов уровня техники (материалы 4-7), однако с намного более низкой массой. Альтернативно, возможно получить изделия с лучшими механическими характеристиками при той же массе.

В таблице 1 показаны некоторые данные, экстраполированные из Фиг. 5 и Фиг. 6, которые указывают на различия массы многослойного материала по настоящему изобретению и термопластичных материалов согласно уровню техники для материалов, имеющих приблизительно одинаковые механические характеристики.

Модуль упругости материалов 1, 2 и 3 также измеряли при температуре 100°C.

При этой температуре для материалов от 4 до 7 значительно уменьшалась жесткость, что затрудняет определение модуля упругости, при этом для материалов от 1 до 3 не наблюдали никаких изменений по сравнению с величиной, определенной при 23°C.

Экспериментальные данные также показывают, что при сохранении других условий неизменными, использование армирующих слоев (В), изготовленных из кевларовых или углеродных волокон, делает возможным получение термоформованных изделий со значительно более высокими значениями модуля упругости по сравнению с соответствующими изделиями с армирующими слоями (В), изготовленными из стекловолокна.

Экспериментальные данные показывают, что при использовании материала по настоящему изобретению и способа его получения можно изменять механические свойства термоформованного изделия в широком диапазоне величин путем подходящего выбора последовательности материалов многослойного блока и условий его образования.

Изобретение относится к изделию, изготовленному из многослойного композиционного материала, содержащего центральный элемент (I), расположенный между первым и вторым армирующими слоями (В) для образования структуры (В) - (I) - (В), причем указанный элемент (I) включает: первый и второй структурные слои (А), каждый включающий по меньшей мере один мат из иглопробивных волокон из термопластичного материала и/или натурального типа или же мат из вспененного термопластичного полимера, причем указанные структурные слои (А) пропитаны термореактивной смолой и третий армирующий слой (В), расположенный между указанными двумя структурными слоями (А), причем указанные первый, второй и третий армирующие слои (В) состоят из волокнистого материала, включающего один или более типов волокон, выбранных из группы, состоящей из стекловолокна, натуральных волокон, углеродных волокон, базальтовых волокон, кевларовых волокон, арамидных волокон или смеси таких волокон. Изобретение также относится к способу получения указанного изделия. Изделие согласно изобретению особенно подходит для применения в качестве комплектующих деталей автомобилей. 3 н. и 11 з.п. ф-лы, 6 ил., 1 табл.

1. Изделие, изготовленное из многослойного композиционного материала, включающего центральный элемент (I), расположенный между первым и вторым армирующими слоями (В) для образования структуры (В)-(I)-(В), причем указанный центральный элемент (I) включает:

первый и второй структурные слои (А), каждый включающий по меньшей мере один мат из иглопробивных волокон термопластичного типа, причем указанные структурные слои (А) пропитаны термореактивной смолой,

третий армирующий слой (В), расположенный между указанными двумя структурными слоями (А),

причем указанные первый, второй и третий армирующие слои (В) состоят из волокнистого материала, включающего один или более типов волокон, выбранных из группы, состоящей из стекловолокна, натуральных волокон, углеродных волокон, базальтовых волокон, кевларовых волокон, арамидных волокон или смеси таких волокон.

2. Изделие по предшествующему пункту, в котором указанный центральный элемент (I) включает по меньшей мере одну прокладку (S), расположенную между первым и вторым структурными слоями (А), причем указанная прокладка (S) включает мат из вспененного термопластичного полимера, пропитанного термореактивной смолой.

3. Изделие по предшествующему пункту, в котором указанный центральный элемент (I) включает две прокладки (S).

4. Изделие по п. 2 или 3, в котором между каждой прокладкой (S) и наиболее близким к ней структурным слоем (А) или между двумя соседними прокладками расположен по меньшей мере один армирующий слой (В).

5. Изделие по п. 1, включающее по меньшей мере один слой (D) внешнего покрытия, нанесенный на указанный первый или второй армирующий слой (В) структуры (В)-(I)-(В), причем указанный слой (D) внешнего покрытия выбран из слоев ткани, натуральной кожи, искусственной кожи или нетканой ткани.

6. Изделие по п. 1, в котором указанный волокнистый материал указанных армирующих слоев (В) включает стекловолокно и/или натуральные волокна, смешанные с одним или более типами волокон, выбранных из группы, состоящей из углеродных волокон, базальтовых волокон, кевларовых волокон или арамидных волокон.

7. Изделие по п. 1, в котором указанные термопластичные волокна указанного иглопробивного мата выбраны из волокон сложного полиэфира, полиамидных волокон, полипропиленовых волокон или их смесей и предпочтительно они являются волокнами сложного полиэфира.

8. Изделие по п. 1, в котором указанный мат из вспененного термопластичного полимера указанной прокладки (S) включает полимер, выбранный из группы, состоящей из сложного полиэфира, полипропилена, полиуретана, полиамида или их смесей, предпочтительно сложного полиэфира и/или полиуретана.

9. Изделие по п. 2, в котором указанный мат из вспененного термопластичного полимера указанной прокладки (S) включает полимер сложного полиэфира и/или полиуретана.

10. Изделие по п. 1, в котором одновременно присутствуют по меньшей мере две части из многослойного композиционного материала, имеющие различную толщину.

11. Комплектующая деталь для автомобилей, включающая изделие, изготовленное из многослойного композиционного материала по любому из предшествующих пунктов.

12. Способ получения изделия, изготовленного из многослойного композиционного материала по п. 1, включающий стадии:

(i) наложения указанных структурных слоев (А) и указанных армирующих слоев (В) друг поверх друга с образованием многослойного блока,

(ii) горячего прессования указанного многослойного блока в форме и получения указанного изделия, изготовленного из многослойного композиционного материала.

13. Способ по предшествующему пункту, в котором стадию (ii) выполняют при температуре, которая может варьировать от 90°C до 180°C, предпочтительно от 110°C до 150°C.

14. Способ по п. 12 или 13, в котором указанная стадия (i) также включает расположение между слоями указанного многослойного блока одного или более дополнительных слоев материала согласно требуемой последовательности наложения, причем указанные слои выбраны из:

прокладки (S), включающей мат из вспененного термопластичного полимера, пропитанного термореактивной смолой,

слоя (D) покрытия, выбранного из слоя ткани, натуральной кожи, искусственной кожи или нетканой ткани.

| EP 1199154 A2, 24.04.2002 | |||

| СПОСОБ ФЛОТАЦИИ МАГНЕЗИТА | 0 |

|

SU238472A1 |

| Способ приготовления шоколадной глазури | 1980 |

|

SU908303A1 |

| СОСТАВНОЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2072922C1 |

Авторы

Даты

2016-05-27—Публикация

2011-10-31—Подача