1

(21)4286926/30-12

(22)29.07.87

(46) 07.07.90о Бюл. № 25

(71)Ташкентское специальное конструкторское бюро текстильных машин

(72)А.М.Ивченко, М„М.Бутовский, М.С.Сабиров и 0.Е.-Прохоров

(53)677.052.948.42(088:8)

(56)Авторское свидетельство СССР № 1121330, кл. D 01 Н 5/80, 1983.

(54)СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНОГО ЭЛАСТИЧНОГО ПОКРЫТИЯ НАЖИМНОГО ВАЛИКА МАШИН ПРЯДИЛЬНОГО ПРОИЗВОДСТВА

(57)Изобретение относится к текстильной промышленности - к способу изготовления двухслойного эластичного покрытия нажимного валика машин пря дильного производства и позволяет повысить эксплуатационные свойства

покрытия за счет повышения износостойкости его наружного слоя и прочности связи между слоями. Согласно способу на дорне путем шприцевания формируют резиновый внутренний слой, вулканизируют его на дорне с последующим снятием с дорна и надеванием с натягом на дорн большего диаметра и нагревают внутренний слой до 110-120 С. Затем этот дорн с нагретым внутренним слоем центрируют и формируют на нем наружный слой путем напыления жидкого уретанового эластомерного материала или формования совместно с внутренним слоем в литейной форме, после чего осуществляют нагрев обоих слоев о на дорне до 110-120°С в течение Зч. ® В начальный момент формирования наруж- л ного слоя в литейной форме ее под- ЈJm вергают кратковременной вибрации и Lr n вакуумирсванию. 3 з.п. ф-лы, 5 ил.

Изобретение относится к текстильной промышленности - к способу изготовления двухслойного эластичного покрытия нажимного валика машин прядильного производства и позволяет повысить эксплуатационные свойства покрытия за счет повышения износостойкости его наружного слоя и прочности связи между слоями. Согласно способу на дорне путем шприцевания формируют резиновый внутренний слой, вулканизируют его на дорне с последующим снятием с дорна и надеванием с натягом на дорн большего диаметра и нагревают внутренний слой до 110-120°С. Затем этот дорн с нагретым внутренним слоем центрируют и формируют на нем наружный слой путем напыления жидкого уретанового эластомерного материала или формования совместно с внутренним слоем в литейной форме, после чего осуществляют нагрев обоих слоев на дорне до 110-120°С в течение 3 ч. В начальный момент формирования наружного слоя в литейной форме ее подвергают кратковременной вибрации и вакуумированию. 3 з.п. ф-лы, 5 ил.

Изобретение относится к текстиль- ной промышленности и касается способа изготовления двухслойного эластичного покрытия нажимного валика машин прядильного производства.

Цель изобретения - повышение эксплуатационных свойств покрытия за счет повышения износостойкости его наружного слоя и прочности связи между слоями.

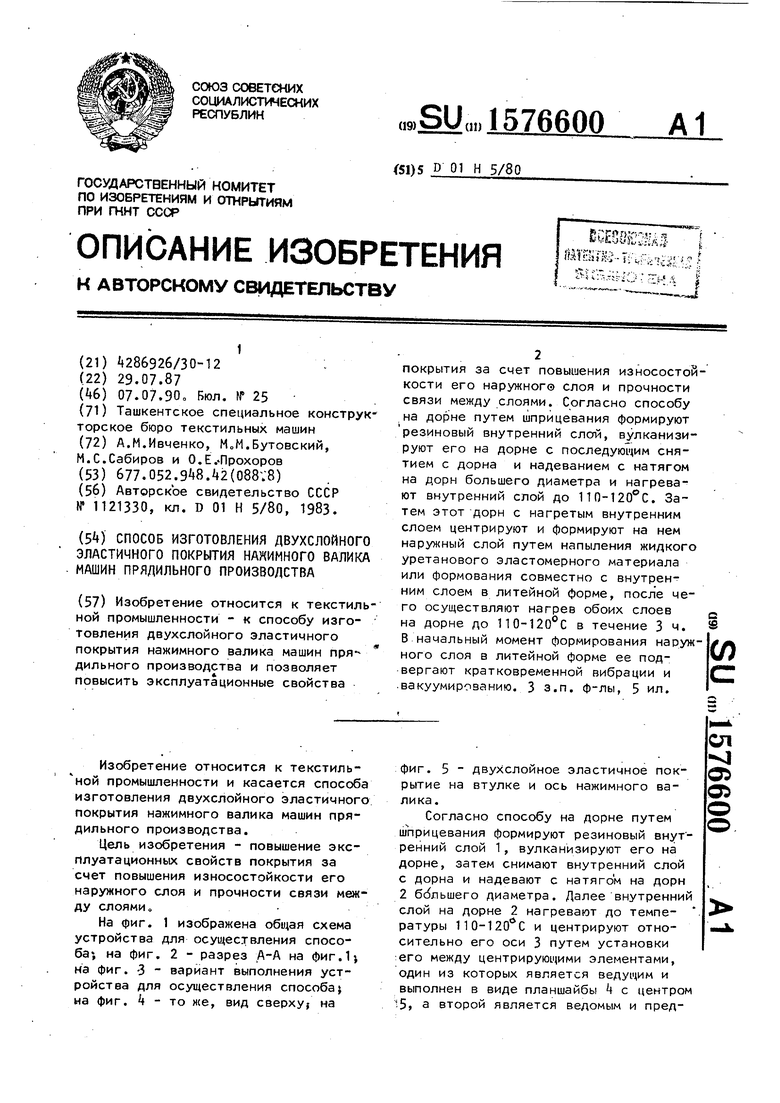

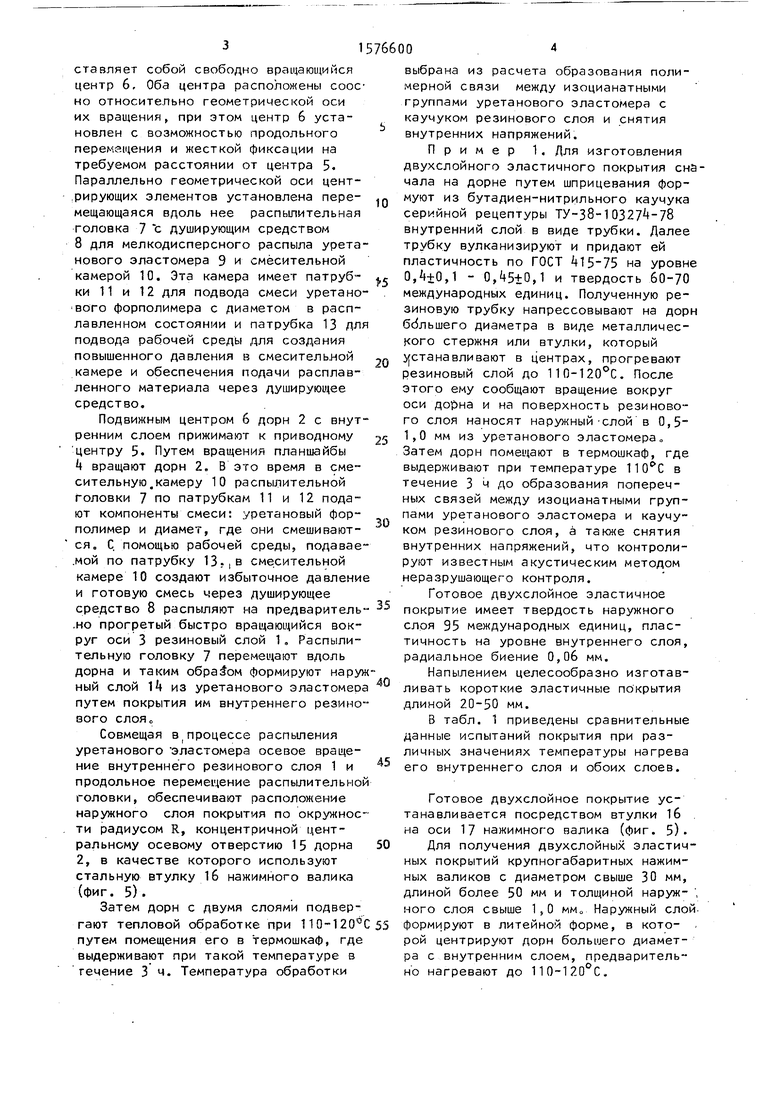

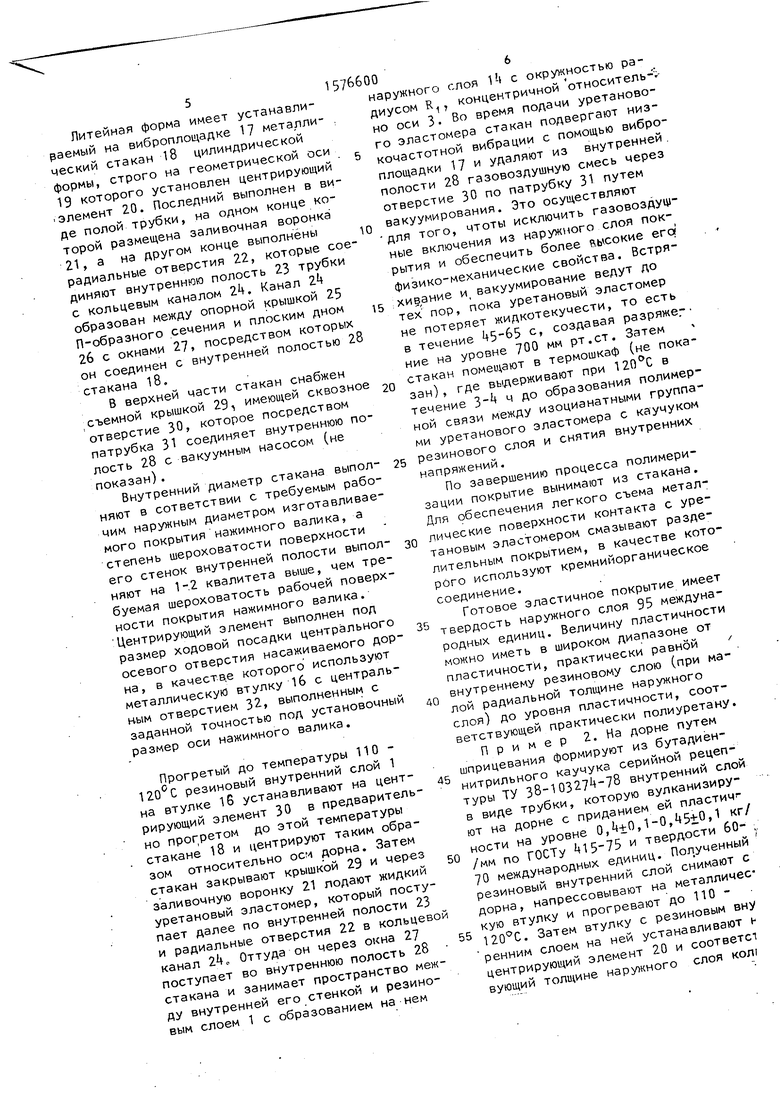

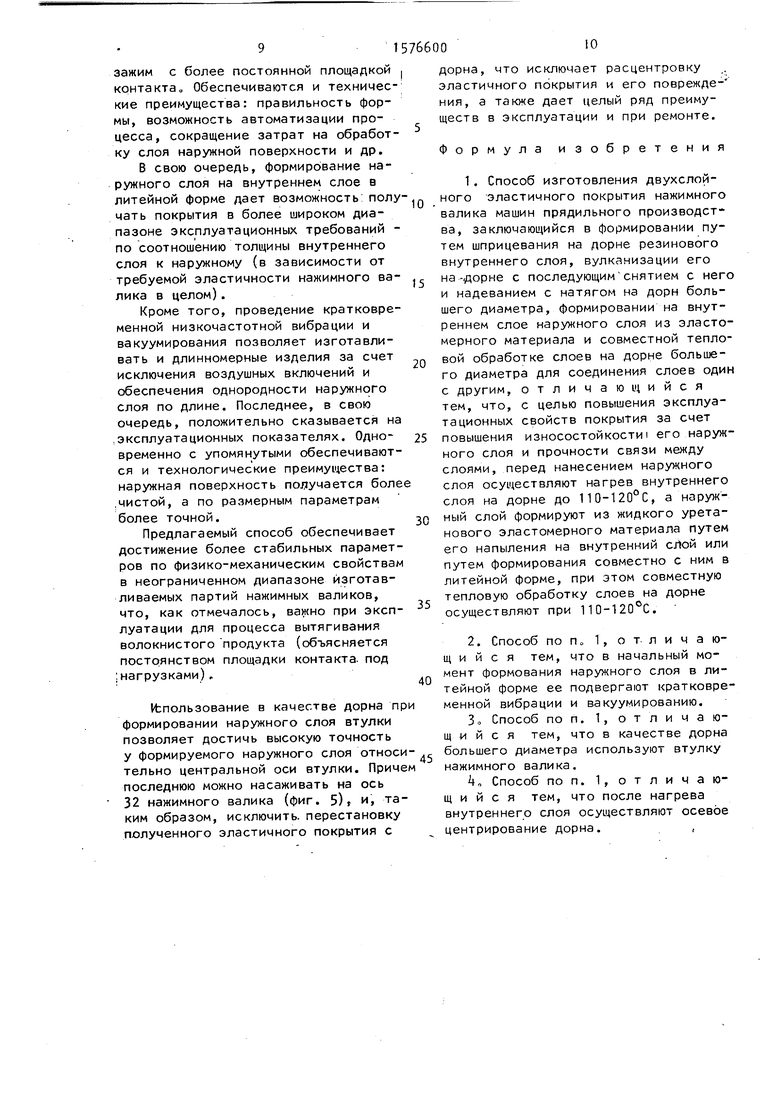

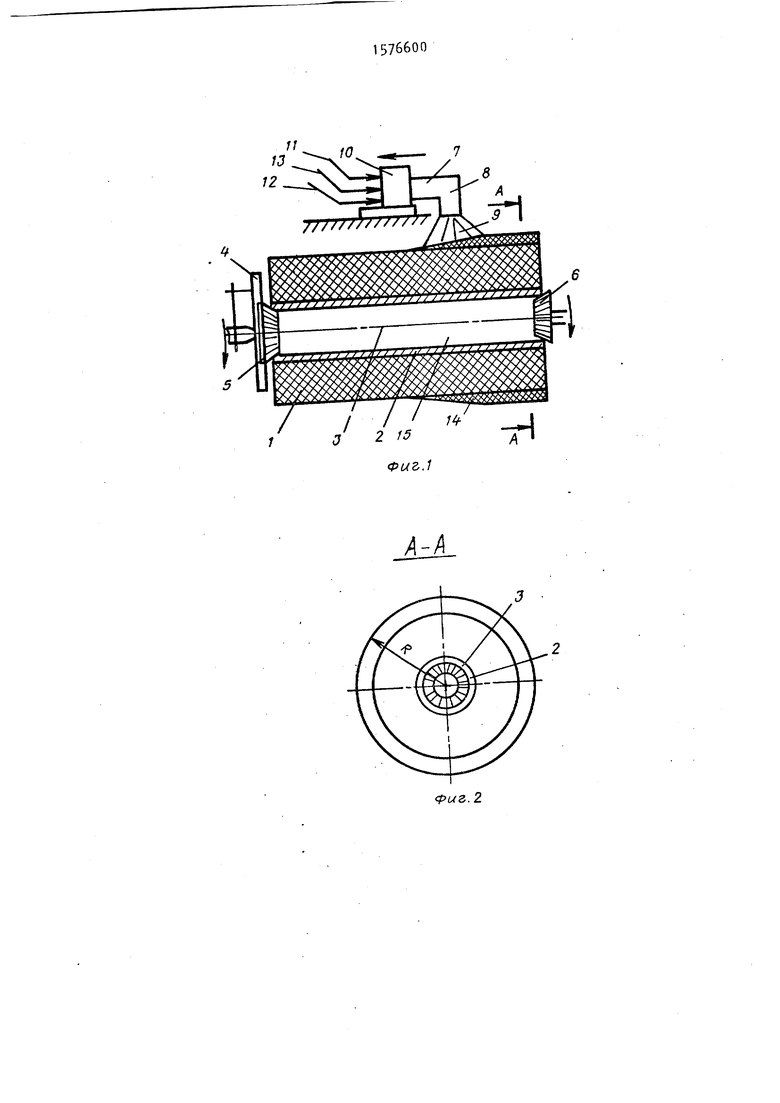

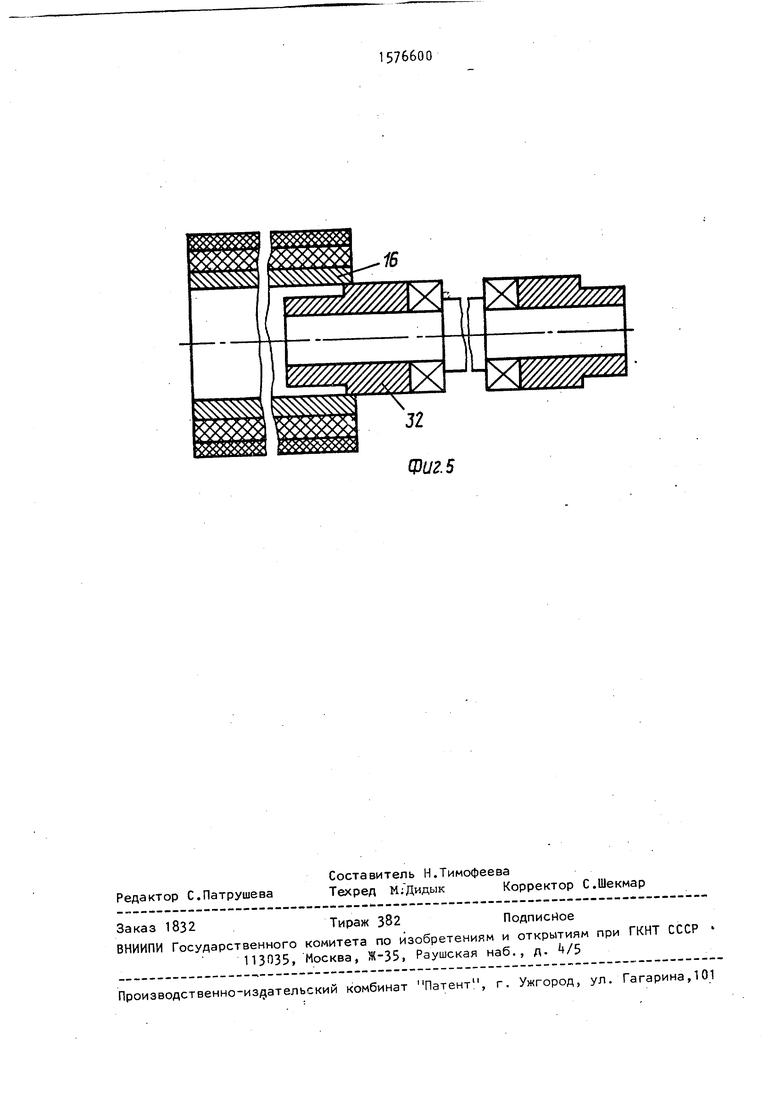

На фиг. 1 изображена общая схема устройства для осуществления способа; на фиг. 2 - разрез А-А на фиг.Ь на фиг. -3 - вариант выполнения устройства для осуществления способа; на фиг. 4 - то же, вид сверху на

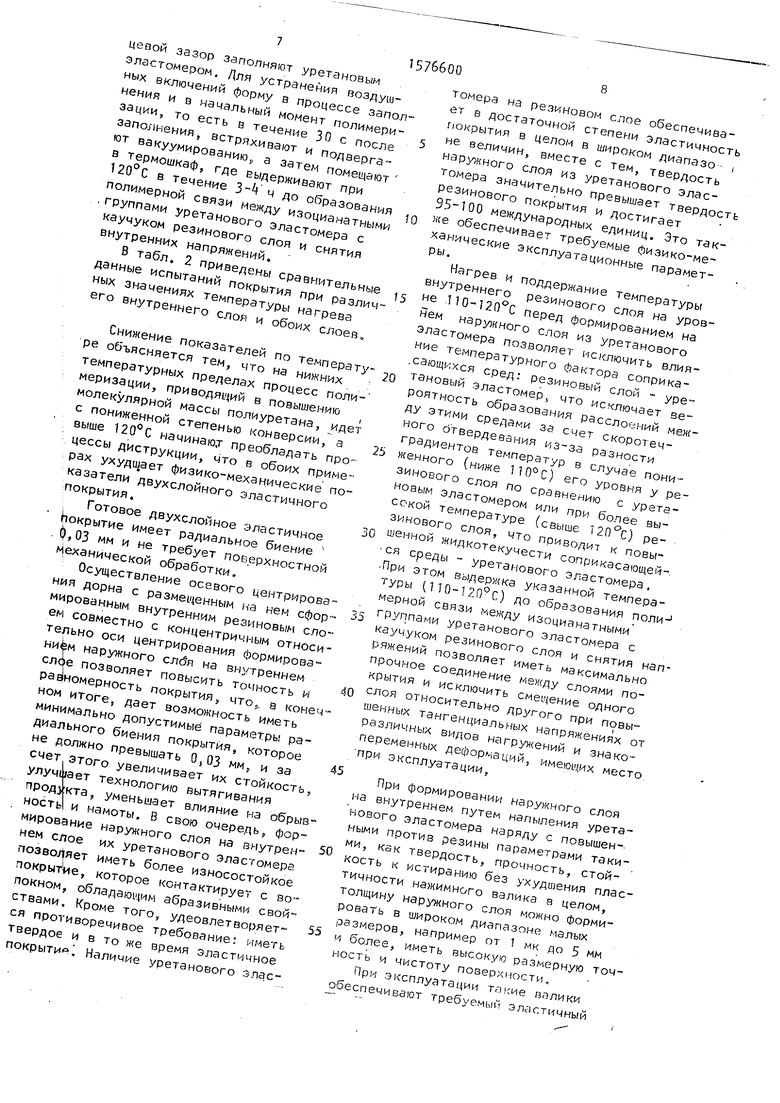

фиг. 5 - двухслойное эластичное покрытие на втулке и ось нажимного валика.

Согласно способу на дорне путем шприцевания формируют резиновый внутренний слой 1, вулканизируют его на дорне, затем снимают внутренний слой с дорна и надевают с натягом на дорн 2 большего диаметра. Далее внутренний слой на дорне 2 нагревают до температуры 110-120 С и центрируют относительно его оси 3 путем установки его между центрирующими элементами, один из которых является ведущим и выполнен в виде планшайбы 4 с центром 5, а второй является ведомым и предСП

J

О5 ОЭ

ставляет собой свободно вращающийся центр 6, Оба центра расположены соос- но относительно геометрической оси их вращения, при этом центр 6 установлен с возможностью продольного перемещения и жесткой фиксации на требуемом расстоянии от центра 5. Параллельно геометрической оси центрирующих элементов установлена перемещающаяся вдоль нее распылительная головка 7 с душирующим средством 8 для мелкодисперсного распыла урета- нового эластомера 9 и смесительной камерой 10. Эта камера имеет патрубки 11 и 12 для подвода смеси уретано- вого форполимера с диаметом в расплавленном состоянии и патрубка 13 для подвода рабочей среды для создания повышенного давления в смесительяой камере и обеспечения подачи расплавленного материала через душирующее средство.

Подвижным центром 6 дорн 2 с внутренним слоем прижимают к приводному центру 5« Путем вращения планшайбы 4 вращают дорн 2. В это время в смесительную .камеру 10 распылительной головки 7 по патрубкам 11 и 12 подают компоненты смеси: уретановый фор- полимер и диамет, где они смешиваются, С помощью рабочей среды, подавае- .мой по патрубку 13-,в смесительной камере 10 создают избыточное давление и готовую смесь через душирующее

10

Н

выбрана из расчета образования поли мерной связи между изоцианатными группами уретанового эластомера с каучуком резинового слоя и снятия внутренних напряжений.

Пример 1. Для изготовления двухслойного эластичного покрытия с чала на дорне путем шприцевания фор муют из бутадиен-нитрильного каучук серийной рецептуры ТУ-38-103274-78 внутренний слой в виде трубки. Дале трубку вулканизируют и придают ей пластичность по ГОСТ на уров 0,4+0,1 - 0,45+0,1 и твердость 60-7 международных единиц. Полученную ре зиновую трубку напрессовывают на до большего диаметра в виде металличес кого стержня или втулки, который устанавливают в центрах, прогревают резиновый слой до 110-120°С. После этого ему сообщают вращение вокруг оси дорна и на поверхность резиново го слоя наносят наружный-слой в 0,5 1,0 мм из уретанового эластомера Затем дорн помещают в термошкаф, гд выдерживают при температуре в течение 3 ч до образования поперечных связей между изоцианатными груп пами уретанового эластомера и каучу ком резинового слоя, а также снятия внутренних напряжений, что контроли руют известным акустическим методом неразрушающего контроля.

Готовое двухслойное эластичное

20

25

30

средство 8 распыляют на предваритель- 5 покрытие имеет твердость наружного

.но прогретый быстро вращающийся вокруг оси 3 резиновый слой 1. Распылительную головку 7 перемещают вдоль дорна и таким образом формируют наруж ный слой 14 из уретанового эластомера путем покрытия им внутреннего резинового слоя о

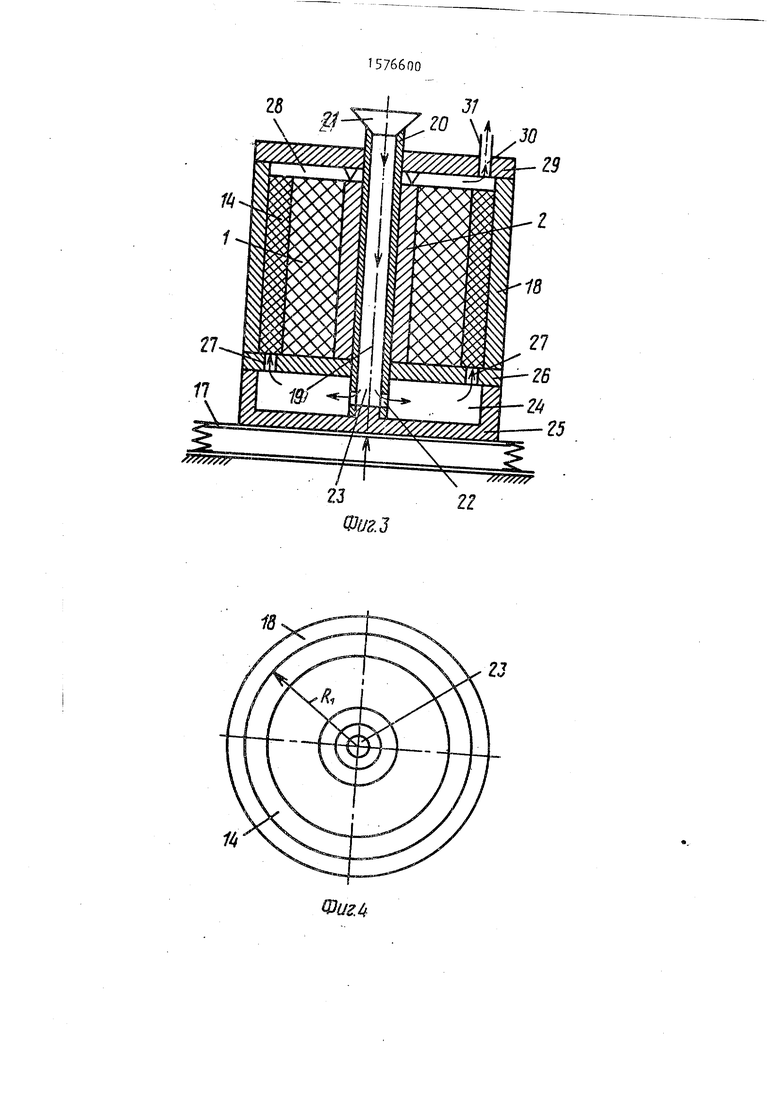

Совмещая в(процессе распыления уретанового эластомера осевое вращение внутреннего резинового слоя 1 и продольное перемещение распылительной головки, обеспечивают расположение наружного слоя покрытия по окружности радиусом R, концентричной центральному осевому отверстию 15 дорна 2, в качестве которого используют стальную втулку 16 нажимного валика (фиг. 5).

Затем дорн с двумя слоями подвергают тепловой обработке при 110-120°С путем помещения его в термошкаф, где выдерживают при такой температуре в течение 3 ч. Температура обработки

10

Н

5766004

выбрана из расчета образования полимерной связи между изоцианатными группами уретанового эластомера с каучуком резинового слоя и снятия внутренних напряжений.

Пример 1. Для изготовления двухслойного эластичного покрытия сначала на дорне путем шприцевания формуют из бутадиен-нитрильного каучука серийной рецептуры ТУ-38-103274-78 внутренний слой в виде трубки. Далее трубку вулканизируют и придают ей пластичность по ГОСТ на уровне 0,4+0,1 - 0,45+0,1 и твердость 60-70 международных единиц. Полученную резиновую трубку напрессовывают на дорн большего диаметра в виде металлического стержня или втулки, который устанавливают в центрах, прогревают резиновый слой до 110-120°С. После этого ему сообщают вращение вокруг оси дорна и на поверхность резинового слоя наносят наружный-слой в 0,5 1,0 мм из уретанового эластомера Затем дорн помещают в термошкаф, где выдерживают при температуре в течение 3 ч до образования поперечных связей между изоцианатными группами уретанового эластомера и каучуком резинового слоя, а также снятия внутренних напряжений, что контролируют известным акустическим методом неразрушающего контроля.

Готовое двухслойное эластичное

20

25

30

- 5 покрытие имеет твердость наружного

0

5

5

0

слоя 95 международных единиц, пластичность на уровне внутреннего слоя, радиальное биение 0,Об мм.

Напылением целесообразно изготавливать короткие эластичные покрытия длиной 20-50 мм.

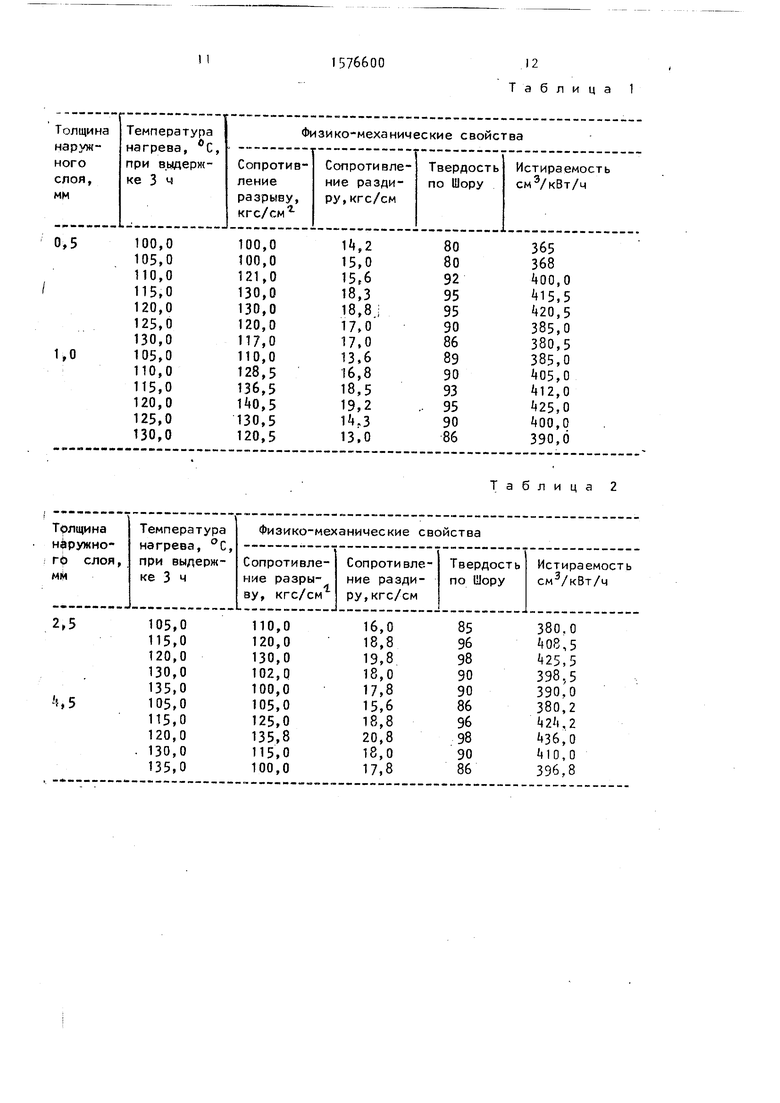

В табл. 1 приведены сравнительные данные испытаний покрытия при различных значениях температуры нагрева его внутреннего слоя и обоих слоев.

Готовое двухслойное покрытие устанавливается посредством втулки 16 на оси 17 нажимного валика (фиг. 5)Для получения двухслойных эластичных покрытий крупногабаритных нажимных валиков с диаметром свыше 30 мм, длиной более 50 мм и толщиной наруж- , ного слоя свыше 1S0 MMO Наружный слой, формируют в литейной форме, в кото- рой центрируют дорн большего диаметра с внутренним слоем, предварительно нагревают до 110-120 С.

АО

6стьЮ Ра

Ч57&6°°гс ело с °КР Г относитеЛЬ-

наружного СПкоИцентричн°и °новодиусо R тмя п° ивергают низГоГяиа--уб-ГиГп%тР:2.

кочастотнои Р ют из ,еРез плоски ПД3У0Дв0здУШНУ епуте„ полости 2 г патрубкУ ют отверстие 3 ЭтО вакуумирования искяючить гаэ

А тог° яия из Ссокие его- ВТоебеспе-ть более «с РЫТИ иечанимеские своДО

физико-мехаироваииетомер

чивание и, в иовыи эgcTb

.

темение 0 рт.ст- ка- ние на УР т в термошкаФ в

-nU- ъ Г «Г -Ь Ш п . -г устанавли- -,«ая ФОРМЭ ИЦ 17 металли г;аа -г Г;-оси.

трого на Гво е «-«ру ив

ГГ-. эЛеИе пй трубки, на одной а

-sssu .

2б с окнами 27;нутреинеи поло он соединен

В верхней м« имеющей --

S--r-;;

патрубка i мным насорезинового елопоЛимерипость 2 с ввь(поп 26 )кении. nnouecca поли

иена УРОВ- -; термоШкафнГв

стакан поме ают при зан), где вь.д Р образован

терние 3 изоцианатнKOW

ной связи эластомера сних

30

пОКа3аНт1;нний диаметр Ј ЈНМЫИ рабо- Внутреннс треоуае ЈSS i,

степень « р °тренией полости

астииное

б-- ir;r:Hr---roro 3s Тве -Чгсиг; ггй да- 5сof :ГД ТРа ПЛ.СТИМ :%езиноВо У „«,«

резинового с„ояинеР

напря-ении -„роиесса н,.

заГ.г ГГосГ;Гсе

Sssr- SsГеГиГп - гаи-еское

рого использу еет

соединение. тичн0е покр«т

Г°Т°:ГнарУ«иого слоя TV

Ра- осевого отвер которО испь

размер осилчп „

- оклператУРЫ

„ Де Г ерг й««- вес:н з°н от рОДИЬ« №ШИРОКО П -авн0

„о«но и«еть практически Р„а.

аСТйЧНие« резиновому ого внутренне Р толщ„не наРУ соот.

40 « Гя ГкГпо-и уре-нУ. еТ- -;Т«Л не ПУ-.

45 ;;ГГ- Лиде Ис при„ание ей л па №/

лГИ Не

эзвер оси110 .

ПРОГР-и «о с..

TSssrw-Гс - гда-rsjr. Sr ::;: fcu -;

-a i r i;r;-5° 7rrf5 ssi

u-янал 2Чо„ тоеннюю ,..пиоую дии сл

Ге;ДЬ-гЬГзГ-Г-рГГс е

вым слоеи 1

4 ,-Ч/ПКУ пр оезиновв - - .Се -ЯКД назя--;, рен„и слое га и coot

-- ;Л темение 0 рт.ст- ка- ние на УР т в термошкаФ в

«Г -Ь Ш п

S--r-;;

резинового елопоЛимериР пя)кении. nnouecca поли

иена УРОВ- -; термоШкафнГв

стакан поме ают при зан), где вь.д Р образован

терние 3 изоцианатнKOW

ной связи эластомера сних

0

астииное

3s Тве -Чгсиг; ггй да- 5сПЛ.СТИМ :%езиноВо У „«,«

резинового с„ояинеР

напря-ении -„роиесса н,.

заГ.г ГГосГ;Гсе

Sssr- SsГеГиГп - гаи-еское

рого использу еет

соединение. тичн0е покр«т

Г°Т°:ГнарУ«иого слоя TV

„ Де Г ерг й««- вес:н з°н от рОДИЬ« №ШИРОКО П -авн0

„о«но и«еть практически Р„а.

аСТйЧНие« резиновому ого внутренне Р толщ„не наРУ соот.

40 « Гя ГкГпо-и уре-нУ. еТ- -;Т«Л не ПУ-.

45 ;;ГГ- Лиде Ис при„ание ей л па №/

.

w-Гс - гда-::;: fcu

и ,..пиоую дии сл

4 ,-Ч/ПКУ пр оезиновв - - .Се -ЯКД назя--;, рен„и слое га и coot

-- ;Л Мевой за „о

3 сгомер0мР Запо няют1576600

юзтап° енияc;CTDs ен:г377с°лимерЙЮТ Ва Умир08аТРЯХи ют и П°ПС осле

2S--3«r

ГРУП УРег:ЗИ yt эла3тТа атнь 0

Вн РенниГНап 8°Г° слоя 6Ра с S табл апР «ений. И с«ятия

ЛЛК1,.. & Ппиг,„

То/чера На8

,ГТГ7ч-в еГг --ее

не «Сн ;лои ,,

МВОГО сл„ С те„

|2§§Ш Е-.

да в гппг- оя и сня- Р: Хт:г , -С

еГ° е РеннЛеХГоТе ераТу 7гИпРа иц.- «« По-j f oaoro

снн. слоя - -- s. Сс -о ггРе ъяснЯеТся° а3аТе й поНИ6 г еР атПоз8ояяег ис еТаНоаого

Те еРатурн СЯ Те ч го н7 J ry--«ющихся (; п ппо WHHX 2° Ган°8 элд рез«ноВЫй С°пР ач°ле ляо в f°4ecc оли-Р°ятн0сть «Т°НеР. что °70Й Уре: П°нижеЯнРнНой МаССЫ полиур Г6 ДУ Эт ср1Ра3ова ия РаИсСЧЛючаетУГе.

.. sr-ь. (-:; ;г;,е-е--г с-

26 «енСТ ера р3; --осТГ ЗИНОБОГО сп П°°сГего УЧае ониf rS- гГ- г

ся средь, СопТ К П°еы

- «чествлри - этом 8 Рета ового эяГг903 04

«« Лорна ГреаТ ,РНТ, (, ю ,оайСТГеРа

МиРо8аннь,м BHV е4еннь м ь-а Г РОВа™Мерн°й саязм } Ло образ° 6МПеРаг:„,-;Hrri-- реэ:„::: - з5 - .гг-«,-поп -«-rnopn- сяэолг:°- с

;- ;;ся--- г еСа1, - г--хвг--ояи;

й г-З3 -C -°S- --

«Јгг--г0т6 ;-- 4X4:ЈSz;.-ныо л - вление ог-огч

УР--оеогГ ИйНат-,и-иЛИ

Ряжени РеЗИНовог0слТСТОЛ1ера с про,н0е сПОЗВо ег снятия Нап ом. е Со иненио , ТЬ максимапи,,

S--sS

, SZKЈZZ -Ј r нимально л Т воа«ожност 9 1сонеч-Шеннь« танП Льн° УгОГо е °flHoro

ди ьного Д°Пуст ь,е пап ИМетьР ЗЛИЧНЬ« НЦИальных нТ РИ П°ВЬ Н6 fl°-Ho° п6;-- -креытПГ Ь Ра--реме, виЈв нагр,;еН-ря,ениях от

сцет этпг- Ревь)шать о пз Кот°Роепри экгпп ДСф°Р а Ий , и энакоWS- т° Уйел ивает и за 45КСП а Чии, еад,Их „

с wss-sSr -

:... %- .- , .ггг : Јi;-r :sS: S: B .

Наличие Упрт, Эласт ное УРетанового элас55

тичнос : СТИра ию без ГСТЬ СтоrЈ- r:°cfTr0;r

r r -T-S - - .гг-«,-поп -«-rnopn- сяэолг:°- с

УкТ: УР--оеогГ ИйНат-,и-иЛИ

Ряжени РеЗИНовог0слТСТОЛ1ера с про,н0е сПОЗВо ег снятия Нап ом. е Со иненио , ТЬ максимапи,,

ZKЈZZ

9

зажим с более постоянной площадкой контакта Обеспечиваются и технические преимущества: правильность формы, возможность автоматизации процесса, сокращение затрат на обработку слоя наружной поверхности и др.

В свою очередь, формирование наружного слоя на внутреннем слое в литейной форме дает возможность полчать покрытия в более широком диапазоне эксплуатационных требований по соотношению толщины внутреннего слоя к наружному (в зависимости от требуемой эластичности нажимного валика в целом).

Кроме того, проведение кратковременной низкочастотной вибрации и вакуумирования позволяет изготавливать и длинномерные изделия за счет исключения воздушных включений и обеспечения однородности наружного слоя по длине. Последнее, в свою очередь, положительно сказывается н эксплуатационных показателях. Одновременно с упомянутыми обеспечиваются и технологические преимущества: наружная поверхность получается бол .чистой, а по размерным параметрам более точной.

Предлагаемый способ обеспечивает достижение более стабильных параметров по физико-механическим свойства в неограниченном диапазоне изготавливаемых партий нажимных валиков, что, как отмечалось, важно при эксплуатации для процесса вытягивания волокнистого продукта (объясняется постоянством площадки контакта, под :нагрузками).

И:пользование в качестве дорна при формировании наружного слоя втулки позволяет достичь высокую точность у формируемого наружного слоя относи- , большего диаметра используют втулку - -.-. п нажимного валика.

4„ Способ по п.

3 Способ по п. 1, отличаю щийся тем, что в качестве дорна

тельно центральной оси втулки. Причем последнюю можно насаживать на ось 32 нажимного валика (фиг. 5) и та ким образом, исключить, перестановку полученного эластичного покрытия с

1 , отличающийся тем, что после нагрева внутреннего слоя осуществляют осевое центрирование дорна.,

5

6600

0

5

0

5

10

дорна, что исключает расцентровку эластичного покрытия и его поврежде- ния, а также дает целый ряд преимуществ в эксплуатации и при ремонте.

Формула изобретения

осуществляют при 110-120 С.

0

, большего диаметра используют втулку нажимного валика.

3 Способ по п. 1, отличающийся тем, что в качестве дорна

4„ Способ по п.

1 , отличающийся тем, что после нагрева внутреннего слоя осуществляют осевое центрирование дорна.,

1576600

12 Таблица 1

8

f

Г

Фиг.1

А-А

Фиг. 2

62

0Ј

К

ш

ЈМф

0099ZS1

Фиг. 5

Авторы

Даты

1990-07-07—Публикация

1987-07-29—Подача