Фиг. 7 - А

Изобретение относится к точному при- :боростроению и может быть использовано при сборке двухстаторных электрических машин, требующих редкой разборки с тонкостенными деталями.

Цель изобретения - повышение качества сборки путем увеличения точности ;углового положения частей корпуса друг i относительно друга.,„„

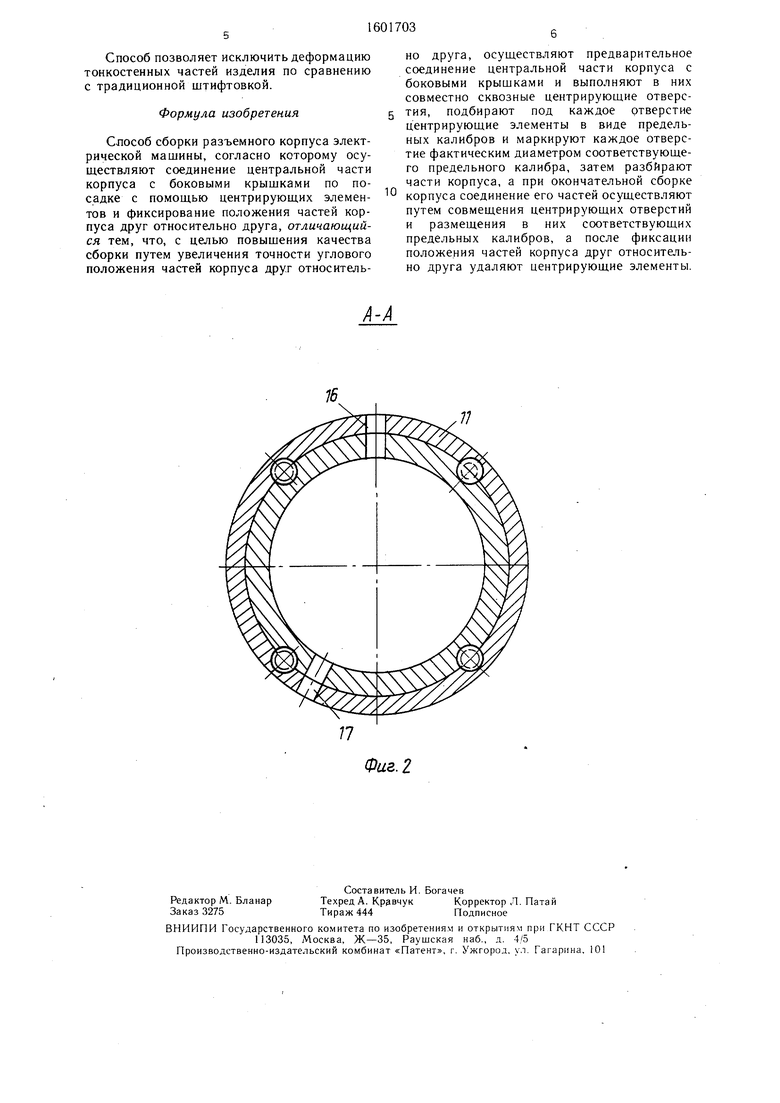

; На фиг. 1 изображен корпус электри- ческой машины с двумя крышками разрез; на Лиг 2 - разрез А-А на фиг. 1.

Предварительно собирают центральную часть корпуса 1 с крышками 2 и i на винтах 4. Для посадки полюсных стато ров (не показаны) в каждой крышке 2, 6 I центральной части корпуса 1 выполнены точные посадочные внутренние поверхности 5-7 соответственно, концентричные между собой по оси XX. Это достигается путем предварительного выполнения в крышках 2 и 3 и центральной части корпуса 1 направляющих посадочных диаметров 8-1U, которые обрабатывают за один установ с поверхностями 5-7 отдельно в крышках 2 и 3 и центральной части корпуса i. Затем проводят совместную механическую обработку корпуса (для обеспечения требований изделия) по поверхности 11, торцам 12 и 13, а также совместно обрабатывают по два сквозных центрирующих отверстия 14 и 15 (для крышки 2) и 16 и 17 (для крышки 3) в тонкостенных частях собранного корпуса.

Далее подбирают под каждое сквозное центрирующее отверстие 14-17 центрирующие элементы в виде предельных калибров например пробки проходные по ГОН у с минимальным зазором посадки скольVK и я

Затем на поверхности 11 маркируют каждое сквозное центрирующее отверстие 14-17 фактическим диаметром соответствующего предельного калибра.

Это исключает применение при последующих переборках центральной части предельных калибров другого фактического диаметра, что приводит к снижению точности взаимного углового расположения кры- щек 2 и 3 а значит, и полюсов статоров и, следовательно, к потерям мощности электрической машины в целом.

Затем разбирают центральную часть корпуса Г с крьшками 2 и 3, устанавливают в них статоры (не показаны) с ориентацией полюсов каждого статора относительно сквозных центрирующих отверс .рий 14-17 соответственно.

Окончательно собирают центральную часть корпуса 1 с крышками 2 и 3, совмещая соответственно сквозные центрирующи отвеостия 14-17 и размещая в них соответствующие подобранные ранее предельнь1 калибры, после чего завертывают винты 4

г

1

1

е.

После фиксации положения центральной части корпуса 1 относительно крышек 2 и 3 удаляют центрирующие элементы - предельные калибры.

Пример. Устанавливают в центральную часть корпуса 1 с посадочным диаметром 50Н7 две крышки 2 и 3 с посадочными диаметрами 50h8 и завертывают винты 4. Далее обрабатывают поверхность 11 соО ранного корпуса в размер 55h6 и торцы 12

0 и 13 с отклонением их , от перпендикулярности не более 0,01 мм относительно оси XX Затем обрабатывают совместно в собранном корпусе электрической машины сквозные центрирующие отверстия 14-1/ в

5 3.Qj.o подбирают под каждое сквозное центрирующее отверстие 14 - 17 центрирующий элемент в виде предельного калибра, например пробку проходную по ГОСТу диаметром 3 мм с ооес- 20 печением плотной ее посадки, например мм для отверстия 14; 0 3,001 мм для отверстия 15, 0 3,000 мм для отверстия 16, 0 3,002 мм для отверстия 7.

Маркируют каждое отверстие 14-1 / фак- „ тическим диаметром соответствующего пре- дельного калибра на поверхности 11, нагфи мер гравируют последнюю цифру пробки прободной, т. е. рядом с отверстием 14 наносят цифру «3, с отверстием 15 - цифру «1, с отверстием 16 - цифру «О -5П И отверстием 17 - цифру «2.

ДаЛее проводят разборку собранного корпуса устанавливают в крышки 2 и 3 центральную часть корпуса 1 статора и окон чательно собирают крышки 2 и 3 с центральной частью корпуса 1, совмещая 35 сквозные центрирующие отверстия 14--и и размещая в них соответствующие предель- Hbie калибры с фактическим размером выгравированным на поверхности 1 рядом с каждым отверстием 14-17, т. е. в от верстие 14 устанавливают пробку проход- ную 0 3,003 мм, в отверстие 15 - пробку 0 3,001 мм, в отверстие 16 - пробку 0 3,000 мм, в отверстие 17 - пробку

0 3,002 мм.

Затем завертывают винты 4 и удаляют 45 центрирующие элементы - пробки проход- ные из отверстий 14-17.

Предлагаемый способ сборки является более точным по сравнению с известным, так как снижается инструментальная погрешность в связи с возможностью подбое 50 Ра пробок проходных под каждое центрирующее отверстие, причем имеет место возможность контроля этой точности совмещения на соответствие фактического размера пробки проходной маркировке размера пробки, указанной рядом с каждым цент- 55 рирующим отверстием, кроме того, за счет Наличия маркировки исключается ошибка при вторичном подборе пробки проходной.

Способ позволяет исключить деформацию тонкостенных частей изделия по сравнению с традиционной штифтовкой.

Формула изобретения

Слособ сборки разъемного корпуса электрической машины, согласно которому осуществляют соединение центральной части корпуса с боковыми крышками по посадке с помошью центрируюш.их элементов и фиксирование положения частей корпуса друг относительно друга, отличающийся тем, что, с целью повышения качества сборки путем увеличения точности углового положения частей корпуса друг относитель

но друга, осуществляют предварительное соединение центральной части корпуса с боковыми крышками и выполняют в них совместно сквозные центрирующие отверстия, подбирают под каждое отверстие центрирующие элементы в виде предельных калибров и маркируют каждое отверстие фактическим диаметром соответствующего предельного калибра, затем разбирают части корпуса, а при окончательной сборке корпуса соединение его частей осуществляют путем совмещения центрирующих отверстий и размещения в них соответствующих предельных калибров, а после фиксации положения частей корпуса друг относитать- но друга удаляют центрирующие элементы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ БУРОВОГО ШАРОШЕЧНОГО ДОЛОТА КОРПУСНОГО ТИПА | 2017 |

|

RU2672702C2 |

| НАДУЛЬНОЕ УСТРОЙСТВО ДЛЯ ГЛАДКОСТВОЛЬНОГО ОХОТНИЧЬЕГО ОРУЖИЯ | 2019 |

|

RU2709294C1 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО КОРПУСНОГО ТИПА | 2009 |

|

RU2433243C2 |

| ДИАФРАГМЕННЫЙ НАСОС С ЭЛЕКТРОПРИВОДОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2663970C2 |

| Устройство для сборки статора электрической машины | 1989 |

|

SU1786602A1 |

| Установка для нанесения покрытий на изделие протяженной формы | 1979 |

|

SU860144A2 |

| Калиберная пуля стрелочного типа для гладкоствольных ружей | 2023 |

|

RU2840449C1 |

| Дисковый барабан револьвера с хордальными каморами | 2019 |

|

RU2709643C1 |

| УСТРОЙСТВО ДЛЯ ХИМИЧЕСКОЙ ПРОБОПОДГОТОВКИ | 1991 |

|

RU2010596C1 |

| Устройство для сборки сердечника с корпусом электрической машины | 1989 |

|

SU1723639A1 |

Изобретение относится к точному приборостроению и может быть использовано при сборке электрических машин, требующих редкой разборки. Цель изобретения - повышение качества сборки путем увеличения точности углового положения частей корпуса одна относительно другой. Способ предусматривает предварительную сборку центральной части корпуса 1 с крышками 2 и 3 на винтах 4 с последующей совместной механической обработкой и выполнением сквозных центрирующих отверстий 14-17. Затем подбирают под каждое центрирующее отверстие центрирующие элементы в виде предельных калибров. Затем маркируют каждое отверстие фактическим диаметром соответствующего предельного калибра. Затем разбирают корпус, а окончательную сборку центральной части корпуса 1 с крышками 2 и 3 осуществляют путем совмещения сквозных центрирующих отверстий 14-17, размещая в них соответствующие предельные калибры. После фиксации частей корпуса центрирующие элементы удаляют. Применение предлагаемого способа позволит улучшить качество сборки путем увеличения точности углового положения частей корпуса одна относительно другой. 2 ил.

77

Фиг. 2

| Осьмаков А | |||

| А | |||

| Технология и оборудование производства электрических машин | |||

| - М.: Высшая школа, 1971 | |||

| с | |||

| Приспособление для выпечки формового хлеба в механических печах с выдвижным подом без смазки форм жировым веществом | 1921 |

|

SU307A1 |

Авторы

Даты

1990-10-23—Публикация

1987-12-08—Подача